2. 武汉第二船舶设计研究所,湖北 武汉 430074;

3. 洛阳舰船材料研究所,河南 洛阳 471000

2. Wuhan Second Ship Design and Research Institute, Wuhan 430074, China;

3. Luoyang Ship Material Research Institute, Luoyang 471000, China

复合材料具有比强度、比质量高,可设计性强、抗疲劳、耐腐蚀等诸多优点。复合材料结构在船舶领域的工程应用中逐渐增加,并且可能存在会与其他结构发生碰撞的情况,因此复合材料结构抗碰撞性能是舰船结构设计者极为关注的问题之一。

目前,国内外学者[1-4]对于复合材料结构的抗冲击性能进行了大量的试验研究,目前冲击试验较多的采用落锤冲击试验装置来完成,此类试验装置原理简单,易操作。为节约成本还可自行设计可操作强的落锤冲击试验装置。张晓娟[5]就将自行研制的落锤冲击试验装置用于复合材料低速冲击试验,来研究其损伤阻抗。利用圆周运动获取冲击能量的摆锤式冲击试验机也可完成碰撞冲击试验,W.Hufenbach[6]和 Ik-Hyeon Chio[7]采用摆锤式冲击试验机,研究了碳纤维增强复合材料受到低速冲击时的损伤阻抗。目前对于复合材料结构冲击试验研究还大量集中于层合板,这种结构最常见,一般较小且容易获取[8]。对于铺层较多、大尺寸的复合材料结构研究较少。对于较多铺层的复合材料层合板,王念[9]通过试验研究了不同厚度与铺层顺序对复合材料层合板的冲击性能影响,发现相对于薄层合板铺层顺序对厚层合板的冲击性能影响更大。对于大型复合材料结构,Wisheart[10]对大型复合材料盒段结构进行了低速落锤冲击试验,得到了一系列的冲击参数。在现有的文献中,对于小型的标准复合材料试件低速冲击损伤问题研究较多,而对于工程中大尺寸、铺层较多的复合材料结构的碰撞试验研究还不多见。

本文研究对象为大尺寸的玻璃纤维增强乙烯树脂复合材料层合板,为了研究其抗碰撞冲击性能,设计了一套具备大冲击能量的摆锤式碰撞试验装置。通过比较分析试验过程中的冲击力、层合板碰撞中心点背面位移以及碰撞后的冲击损伤范围和程度,综合分析该层合板结构的抗碰撞性能。

1 复合材料层合板碰撞试验模型及试验装置本文采用钢质锥形冲头对 3 件复合材料层合板模型进行了不同能量的碰撞试验。试验模型为 80 层铺层的玻璃纤维增强乙烯树脂编织复合材料层合板,每层纤维均为 0° 与 90° 正交编织,总厚度为 16 mm,材料性能参数如表 1 所示,模型长宽尺寸为 450 mm × 435 mm。

|

|

表 1 玻璃纤维增强乙烯树脂复合材料层合板性能参数 Tab.1 The performance parameters of glass fiber reinforced vinyl resin composite laminates |

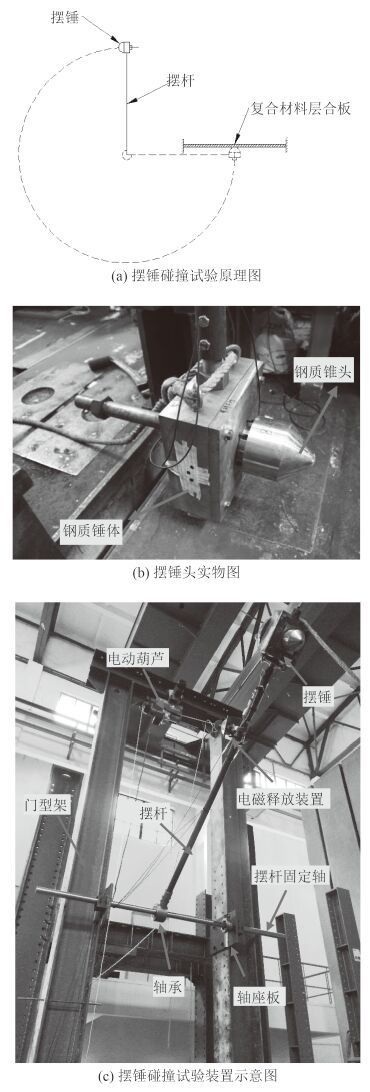

摆锤试验装置的原理图如图 1(a)所示,通过提升摆锤至预定高度后释放,摆锤在重力作用下获得冲击动量,撞击试件完成碰撞试验。

|

图 1 摆锤碰撞试验装置 Fig. 1 Composite laminates impact test model installation diagram |

摆锤试验装置实物图如图 1(b)所示,主要由门型架、摆杆固定轴、摆锤头、电动葫芦、电磁释放装置、轴承、摆杆等部件组成。

摆锤头的形式如图 1(c)所示,锤头由钢质锥形冲头、加速度传感器、钢质锤体以及配重质量块组成。锤体重量为 70 kg,通过配重质量块可调节摆锤重量,钢质锥头直径为 120 mm。试验前通过调节摆锤头重量可调节碰撞能量。电磁释放装置与电动葫芦绳索相连,初始状态电磁释放装置通过磁力吸盘将摆杆吸住,当通过电动葫芦将摆锤提升至所需高度时,对电磁吸盘进行断电,摆锤在重力作用下开始摆动直到撞击到试件。

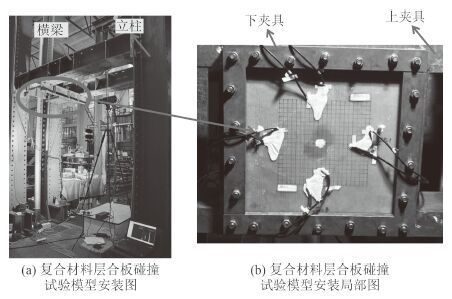

1.2 复合材料层合板试验模型安装方式碰撞试验中复合材料层合板采用四边固支的固定方式。复合材料层合板通过 22 个螺栓固定在夹具上,夹具由槽钢加工成的上夹具和 2 个“L”型的钢板构成的下夹具构成。然后将整个模型固定在由 H 型钢加工成的横梁上,横梁由 4 根立柱进行支撑固定。现场图如图 2 所示。

|

图 2 复合材料层合板碰撞试验模型安装示意图 Fig. 2 Composite laminates impact test model installation diagram |

试验工况见表 2,在碰撞试验过程中测量冲头冲击力、试件背面中心点位移,试验结束后通过超声 C 扫描确定试件的损伤区域,并通过解剖的方式观察试件损伤的模式和程度。

|

|

表 2 摆锤碰撞试验工况 Tab.2 Impact test conditions |

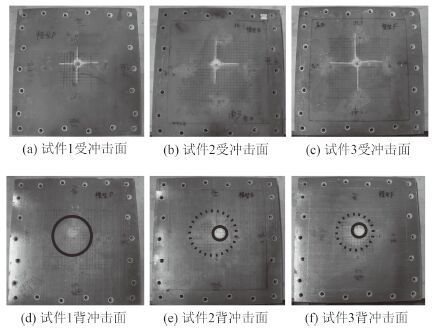

碰撞试验中,3 个试件受冲击面均有明显损伤,试件 2试件 3 的背冲击面也发生了小范围的损伤,图 3 为 3 个试件碰撞后外观损伤情况照片。

|

图 3 试件外观损伤情况 Fig. 3 The appearance of specimen damage |

图 3(a)中试件 1 被锥形冲头碰撞之后受冲击面表面出现了明显的损伤,在碰撞中心位置模型表面有些许凹陷,此区域纤维与基体都发生一定程度的损伤,同时以碰撞位置为中心,出现了长度为 5~7 cm 十字型的 4 条裂纹。图 3(d) 中试件 1 碰撞中心背面局部区域(如实线圆圈所围区域)发生模型颜色明显变浅的现象,这可能是由于模型内部出现了损伤所导致。图 3(b)中试件 2 受冲击面表面同样出现明显损伤,在撞击中心出现一定程度的凹陷,且在撞击中心纤维与基体都发生损伤破坏。与试件 1 不同的是,围绕撞击中心出现了长度为 7~8 cm 三条明显的裂纹,相比试件 1 的受冲击面裂纹长度要长,且在碰撞背面,基体和纤维也发生了断裂,如图 3(e)中小实线圆所围区域,且在此区域外围一定范围内,如图中大虚线圈圈所围区域,同样发生了模型颜色变浅的现象。试件 3 破坏形式与试件 1 和试件 2 类似,但是无论受冲击面还是背冲击面,模型破坏程度都比试件 1 严重,在受冲击面以碰撞位置为中心,出现了长度为 8~9 cm 的十字型的 4 条裂纹,背冲击面同样发生了模型颜色变浅的现象。根据 3 个试件在锥形冲头不同能量碰撞下的外观损伤情况可以看出,复合材料层合板的损伤形式与碰撞能量有密切联系,碰撞能量越大,复合材料层合板的表面损伤越为严重,且模型背冲击面由无明显损伤到出现明显损伤变化。

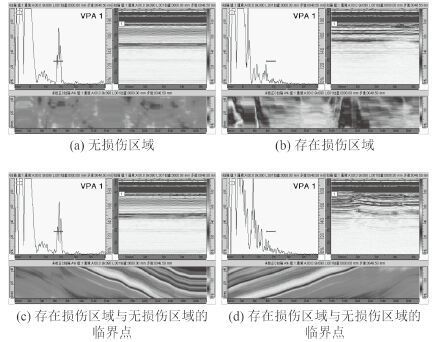

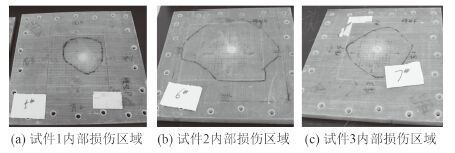

2.2.2 复合材料层合板内部损伤区域试验结束后,通过超声 C 扫描对整个复合材料层合板进行扫描,可确定层合板内部的损伤区域范围。具体方法:将超声探头置于层合板表面,并缓慢移动,当层合板内部无损伤时,彩色超声 C 扫描效果图显示为全部为橙红色如图 4(a)所示,当内部有损伤时,则显示为蓝白色如图 4(b)所示;当将探头由无损伤的区域向存在损伤的区域移动或者反之,超声 C 扫描效果图中出现橙红色与蓝白色共存的现象,如图 4(c)和图 4(d)所示。根据图中橙红色与蓝白色分界线即可确定存在损伤区域与无损伤区域的临界点,然后在层合板表面相应位置做上标记。重复上面程序,直至完成对整个层合板的扫描。最后把标记点用线连起来,这样就可确定层合板内部损伤区域的范围,如图 5 所示,试件上的黑线所围区域即为内部损伤区域。

|

图 4 超声 C 扫描结果图 Fig. 4 Ultrasonic C-scan renderings |

|

图 5 试件内部损伤区域 Fig. 5 The internal damage of the specimens |

图 5 给出了经超声 C 扫描确定的层合板内部损伤区域。从图 5 可看出,3 个试件在层合板内部出现了大面积的损伤,经过测量后发现,试件 2 内部损伤面积要大于试件 3 的内部损伤面积。这可能是由于试件 3 受冲击面损伤较试件 2 严重,吸收了部分能量所致。

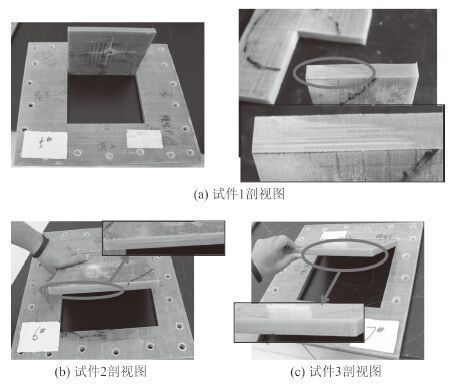

经超声 C 扫描确定了损伤区域后,3 个试件在距模型中心处 100 × 100 mm 矩形大小处经水刀切割,且试件 1 在碰撞中心处纵横切割后,细致的观测复合材料层合板内部的损伤情况,发现模型内部发生的损伤是由于发生分层现象所导致。图 6 给出了经切割后观测的复合材料层合板的内部分层情况。

|

图 6 复合材料层合板内部分层损伤 Fig. 6 The internal damage of composite laminates |

由图 6(a)可以看出,试件 1 经在碰撞中心处切割后发现,在截面处发生了多层的分层现象。可见试件 1 经锥头碰撞后,表面发生纤维断裂和基体开裂的同时伴随着内部分层现象的发生。同时可以确定超声 C 扫描确定的损伤面积(如图 6 中黑线所示)是准确的。图 6(b)试件 2 中截面处有一个明显的分层现象,经超声扫描确定的试件 2 的分层范围明显大于试件 1 的分层范围,并且在试件背冲击面发生了纤维断裂和基体开裂的损伤。由此可见损伤程度明显大于试件 1 损伤程度。图 6(e)试件 3 在切割处截面未见分层现象,这是因为切割处范围大于扫描所确定的损伤范围,但经前 2 个试件所确定的分层范围也可推断出其内部也发生了分层现象,造成的内部损伤。经剖视图可以看出,层合板内部的损伤是发生了较大范围的分层现象。层合板受冲击面有明显损伤的同时内部也发生了较大范围的分层现象。

2.3 冲击力及位移对比分析表 3 给出了 3 个试件的冲头冲击力以及试件背面中心点位移的峰值。

|

|

表 3 冲头冲击力及背面中心点位移峰值 Tab.3 The impact force and displacement of the center of the back |

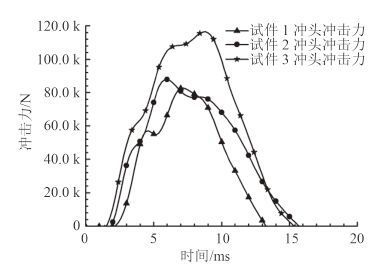

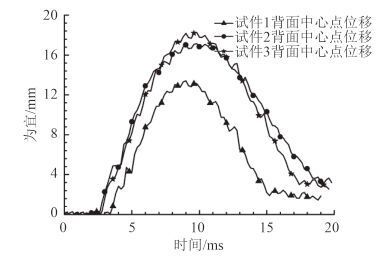

图 7 给出了试件 1~ 试件 3 的冲头冲击力随时间变化曲线。从图中可以看出,冲头冲击力的峰值随冲击能量的增大而增大,除试件 1 外,试件 2 和试件 3 碰撞持续时间大致在 15 ms 左右。试件 2 和试件 3 的碰撞能量较大,碰撞持续时间较长,造成试件损伤较试件 1 更为严重。3 个试件的冲头冲击力时程曲线均出现波动现象,这可能是因为碰撞能量较高,碰撞过程中模型发生了损伤及扩展使得材料刚度发生变化,从而导致冲击力曲线的波动。图 8 给出了试件 1~试件 3 的背面中心点位移随时间变化曲线。从图中可以看出,各试件背面中心点位移的峰值随冲击能量的增大而增大,同冲击力时程曲线,除试件 1 外,试件 2 和试件 3 的碰撞持续时间大致在 15 ms左右。试件 1 的位移峰值明显偏小,相比试件 2 和试件 3 碰撞能量较低,损伤程度最低。从而位移峰值偏小。

|

图 7 冲头的冲击力时程曲线 Fig. 7 The impact force-time curve |

|

图 8 背面中心点位移时程曲线 Fig. 8 The displacement-time curve |

1)设计了一套具备大冲击能量的摆锤冲击试验装置,试验表明摆锤装置设计以及相应工装件的设计成功,可以实现大型复合材料结构的碰撞试验。

2)在锥形冲头的冲击下,复合材料层合板的冲击损伤形式、区域及程度与碰撞能量有着密切的联系。在一定碰撞能量下复合材料层合板碰撞面出现明显损伤,同时伴随着内部大范围的分层损伤现象的发生;随着碰撞能量的增加,层合板碰撞面损伤程度随之增加,碰撞背面也由无明显损伤到出现基体开裂和纤维断裂的现象变化;层合板表面损伤会吸收部分能量,影响内部分层面积大小。

3)随着碰撞能量增加,复合材料层合板的碰撞中心的位移的峰值以及冲头冲击力均会逐渐增加。

| [1] | 沈真, 陈普会, 刘俊石, 等. 含缺陷复合材料层压板的压缩破坏机理[J]. 航空学报 , 1991, 12 (3):106–133. |

| [2] | 竺铝涛, 张发. 碳纤维复合材料层合板低俗冲击试验研究[J]. 航空发动机 , 2015, 01 :85–88. |

| [3] | LEI Yang, YING Yan, NAI Hang-kuang. Experimental and numerical investigation of aramid fiber reinforced laminates subjected to low velocity impact[J]. Experimental and numerical investigation of aramid fiber reinforced laminates subjected to low velocity impact , 2013 (32) :1163–1173. |

| [4] | ANDERSON T, MADENCI E. Experimental investigation of low-velocity impact characteristics of sandwich composites[J]. Experimental investigation of low-velocity impact characteristics of sandwich composites , 2000 (50) :239–247. |

| [5] | 张晓娟, 张博平. 复合材料层合板低速冲击损伤方法研究[J]. 航空计算技术 , 2010, 03 :68–70. |

| [6] | HIFENBACH W, MARQUES IBRAIM F, LANGKAMP A, et al. Charpy impact tests on composite structures-An experimental and numerical investigation[J]. Charpy impact tests on composite structures-An experimental and numerical investigation , 2008 (68) :2391–2400. |

| [7] | IK-HYEON CHOI, IN-GEOL KIM, SEOK-MIN AHN, et al. Analytical and experimental studies on the low-velocity impact response and damage of composite laminates under in-plane loads with structural damping effects[J]. Analytical and experimental studies on the low-velocity impact response and damage of composite laminates under in-plane loads with structural damping effects , 2010 (70) :1513–1522. |

| [8] | 曹翔. 大型复合材料结构落重冲击试验技术研究[D]. 上海; 上海交通大学, 2012. |

| [9] | 王念, 王志瑾. 复合材料层合板低速冲击损伤研究[J]. 飞机设计 , 2015(2): 5-10, 02 :5–10,14. |

| [10] | M WISHEART, M . Low velocity response of a complex geometry pultruded glass/polyester composite[J]. Journal of Materials Science , 1999 (34) :1107–1116. |

2017, Vol. 39

2017, Vol. 39