2. 中国船舶重工集团公司第七一一研究所, 上海 200090

2. Shanghai Marine Diesel Engine Research Institute, Shanghai 200090, China

柴电混合动力推进是由柴油机和轴带电机混合推进的新型动力模式。目前主要有3种运行模式:1)正常航行时,轴带电机作为发电机,吸收柴油机功率,称为PTO(Power Take Off)模式;2)加速或在冰区航行时,轴带电机作为电动机与柴油机共同推进,称为电力助推(Booster)模式;3)柴油机故障等紧急情况时,轴带电机作为电动机单独推进,称为应急(Power Take me Home,PTH)模式。Booster和PTH模式都是将轴带电机作为电动机使用,两者又统称为PTI(Power Take In)。[1]

轴带电机从停机到PTH电力推进模式,需要使轴带电机起动至额定转速,而同步电机不具有自起动能力,将静止的同步电动机励磁后直接投入电网,定子旋转磁场与转子磁场间以同步转速作相对运动,转子受到交变的脉动转矩,其平均值为0,电机不能起动,而且会依照电周期严重震荡,最后出现过热。所以轴带电机必须借助其他方式来起动。一般的起动方法有:辅助电动机起动、变频起动、主机外力起动等。

1)轴带电机通过主机外力起动:轴带电机在主机怠速时与主机接排,同时与螺旋桨接排,接排后主机加速到额定转速,轴带电机和螺旋桨也达到额定转速。轴带电机加入励磁发电并与电网并网,通过微调柴油机转速,把负荷转移到轴带电机上,轴带电机转换成PTI状态运行。

2)轴带电机通过变频器起动:轴带电机先和螺旋桨接排,变频器同时带动轴带电机和螺旋桨到额定转速,轴带电机自动转入PTI模式运行。

3)轴带电机通过辅助电动机外力起动:轴带电机由辅助电动机带动至额定转速,加入励磁发电并与电网并网,辅助电动机断电,轴带电机自然转换成PTI状态运行,再接排螺旋桨。

本文将以711所船舶柴电混合动力系统试验平台为对象,应用AMESim软件[5]对船舶柴电混合动力系统进行建模,对轴带电机的3种起动方式进行仿真研究,对比分析3种起动方式对起动过程的影响,并从3种起动方式的成本、控制方案和适用范围等方面进行评价。研究结果可为船舶柴电混合动力系统的设计和研究提供参考和指导。

1 仿真模型的建立和校核 1.1 仿真模型的建立表 1、表 2分别为柴油机和轴带电机的基本参数表。图 1为柴电混合动力系统试验平台中柴油机、轴带电机、齿轮箱和螺旋桨部分的模型。需要说明的是,试验平台推进系统中螺旋桨部分以螺旋桨模拟装置代替。模拟装置为一个直流电机,可以根据提供的螺旋桨特性曲线(或数据库)对电机进行扭矩和转速控制,以达到模拟螺旋桨特性的目的。螺旋桨模拟装置以可调距桨模式运行。

|

|

表 1 柴油机主要参数 |

|

|

表 2 轴带电机主要技术参数 |

|

图 1 仿真模型示意图 |

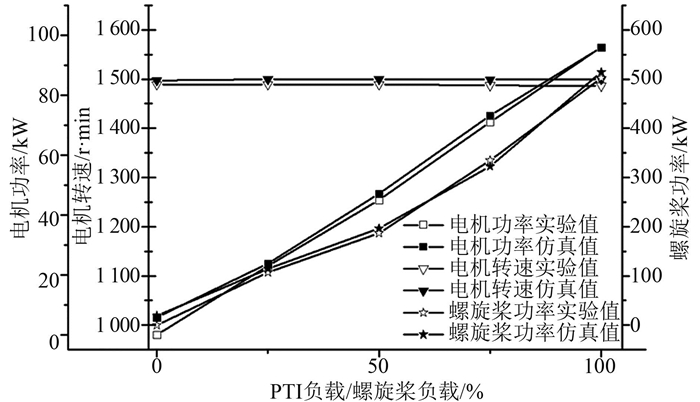

对PTH模式下轴带电机转速、功率和螺旋桨功率与实验数据作出对比,如图 2所示。由对比结果可得,柴电混合动力系统模型稳态仿真计算结果与实际结果最大误差≤5%,能满足精度要求,可以进行下一步仿真计算工作。

|

图 2 仿真数据和实验结果对比图 |

1)轴带电机和螺旋桨起动过程

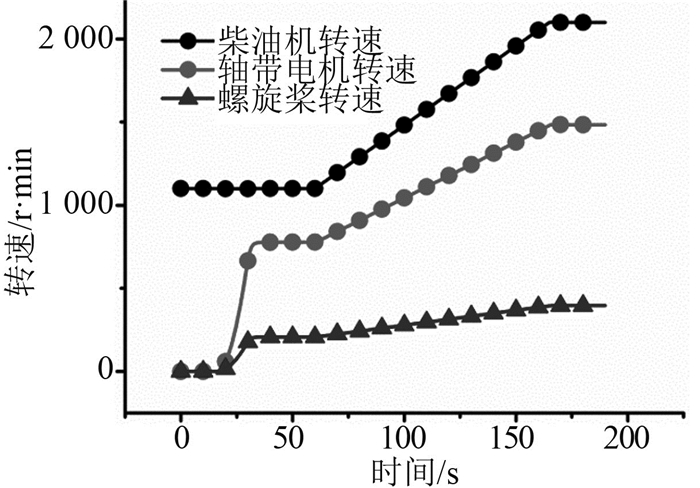

主机起动至怠速时,轴带电机和螺旋桨先与齿轮箱接排,主机再和齿轮箱液偶接排。当主机加速至额定转速时,轴带电机和螺旋桨也加速至分别的额定转速。起动过程仿真如图 3和图 4所示。

|

图 3 柴油机、轴带电机和螺旋桨转速变化图 |

|

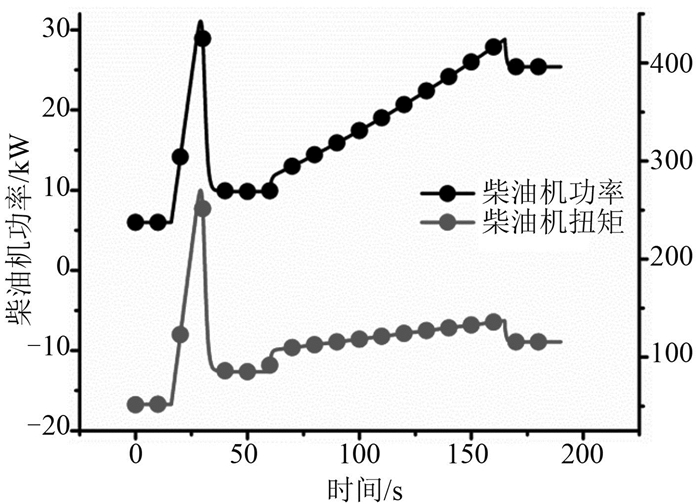

图 4 轴带电机起动过程柴油机功率、扭矩变化图 |

15 s与液偶接合,轴带电机和螺旋桨转速随之上升,此时柴油机承受冲击扭矩,大约为250 Nm。160 s柴油机和轴带电机运行在额定转速。从仿真结果可见,最大起动扭矩出现在和液偶接排的过程中,为柴油机最大输出扭矩的20%,整个过程没有出现较大的冲击或波动,起动非常平稳。

2)轴带电机转换至PTI模式运行的过程

在轴带电机起动后,需要将轴带电机转换成PTI模式。轴带电机起动后,不能直接接入电网,因为若电网和主机同时成为轴带电机的动力源,而2个动力源间的功率流向相反,可能会对电网产生极大的冲击。

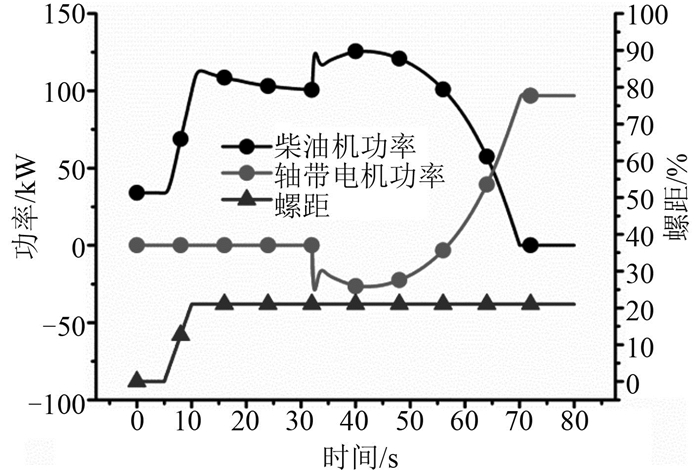

轴带电机转换到电动模式:轴带电机加速达到额定转速时,先加入励磁发电并与电网并网,稍微降低柴油机的转速,使负荷转移到轴带电机上,轴带电机转换成PTI模式运行。转换过程参数变化如图 5所示。

|

图 5 轴带电机转换电动模式过程 |

由仿真结果可见,轴带电机和主机接排完成后,加入励磁并以发电模式运行,35 s左右和电站并网。40 s开始脱排柴油机,负荷转移到轴带电机上。60 s轴带电机开始输出正功率,说明已转换至PTI模式。70 s时,轴带电机运行在PTI模式并输出额定功率。

综上,使用主机外力起动轴带电机,控制方案简单,起动过程较为平稳,不会对推进系统产生过大的冲击。而且这种起动方式无需额外购置其他硬件设备,维护成本低。但是考虑到可能会在主机故障或者在额定转速运行的情况下起动轴带电机,所以在设计推进系统时需保证能采用其他起动方式来起动轴带电机。

2.2 轴带电机利用变频器起动1)轴带电机和螺旋桨的起动过程若采用变频器起动,端电压必须满足V/F恒定的条件,因为当同步电动机的运行转速低于额定转速时,由于其感应电动势与转速成正比,故感应电动势将比正常值小。若施加到电动机的端电压不变。定子电流将会超过额定的水平值,尤其当电机处于静止开始加速时,感应电动势最小,这时定子两端电势差最大,将产生一个较大的电流幅值。为了保持定子电流在安全水平上,变频电路的电压必须大致与频率保持线性。而且感应电动势和电机内部磁通量有关,可以在电机在低速阶段降低励磁电流,当电机逐渐到达同步转速时再提高励磁电流。

根据V/F恒定的要求,输入条件如表 3所示,仿真结果如图 6和图 7所示。

|

|

表 3 变频器参数表 2 |

|

图 6 改变输入后电机输出功率变化 |

|

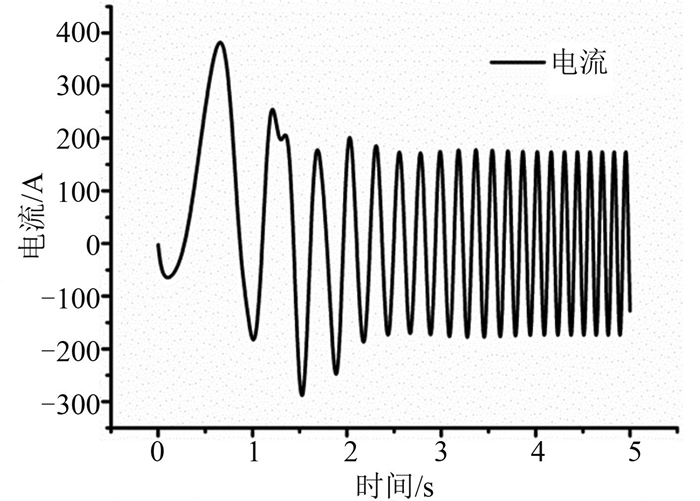

图 7 改变输入后单相电流即时值变化 |

由仿真结果可见,在电机低速阶段电机电流出现了瞬态峰值后快速下降,2~5 s电流幅值稳定在141 A左右,起动电流得到了有效限制。而起动阶段电机输出功率已经超过了电机的额定功率,可通过延长加速时间限制起动功率。图 8是调节10~50 Hz变化时间为18 s,22 s,25 s的仿真结果。

|

图 8 不同加速时间电机功率对比图 |

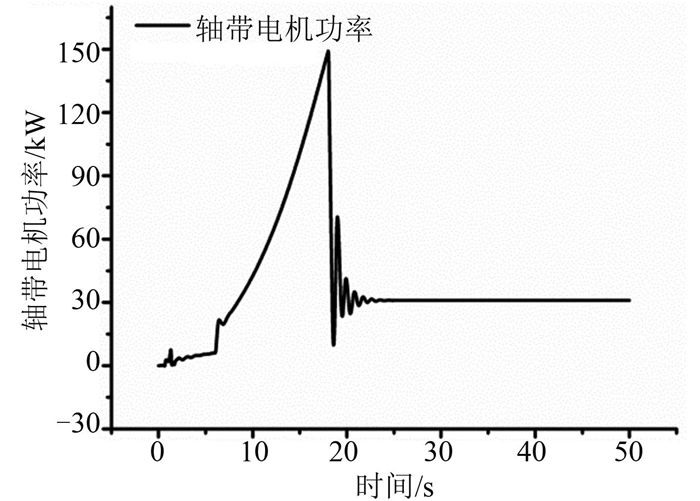

由仿真结果可见,当变化时间调节为22 s时,能同时满足起动时间短和起动功率小于额定功率的要求,故选择22 s作为10~50 Hz变化时间,变频器起动轴带电机全过程仿真结果如图 9所示。

|

图 9 采用所选控制方案其他参数变化图 |

2)轴带电机转换成PTI模式运行的过程

当轴带电机通过变频器起动并加速至额定转速后,使变频器切换至转速锁定工作模式,轴带电机自动进入同步电动状态,无需其他控制。

综上,通过变频器起动轴带电机和螺旋桨,控制方案较为简单,尤其在电机加速完毕后自动进入电动模式,非常方便。但是在起动瞬间电流较大,对电网的容量要求较高。而且变频器由于其较为复杂的结构,购置和维护成本也较高。

2.3 轴带电机由辅助电动机外力起动1)轴带电机起动过程

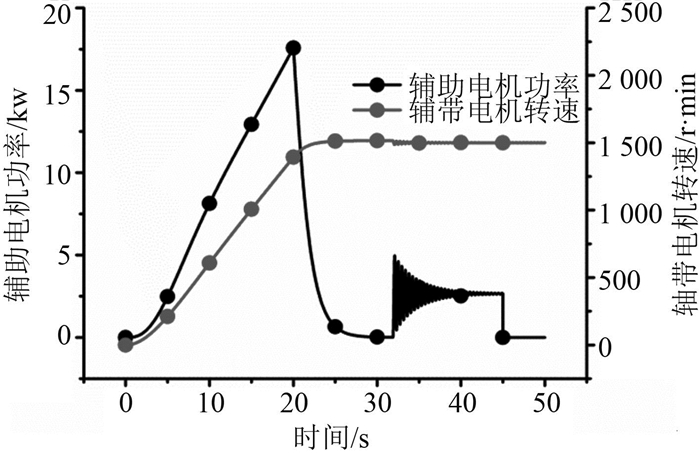

轴带电机用一小功率辅助电动机拖动至额定转速,采用不同功率的辅助电动机起动,起动时间也不一样。图 10为不同功率辅助电动机带动轴带电机起动的仿真结果图。

|

图 10 不同功率辅助小电机运行对比图 |

以8 kW,11 kW,13 kW三个不同功率的辅助电动机带动轴带电机,可以看到,加速时间分别为29 s,25 s和20 s,可见采用功率越大的辅助电动机,加速时间越短。但是额定功率越大的小电机造价越贵,成本较高。综合上述条件进行考虑,需同时满足起动时间短且系统运行可靠性高的条件,故选取11 kW的辅助电动机。

2)轴带电机转换成电动模式

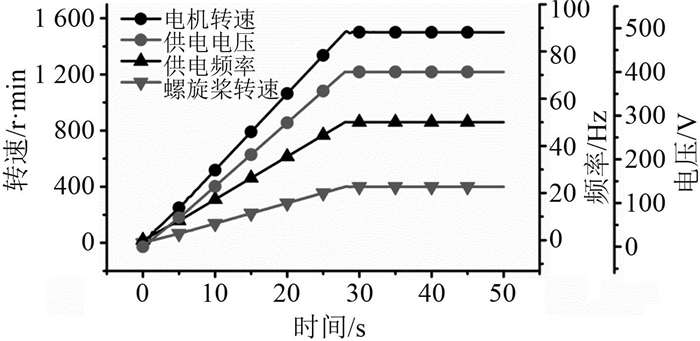

轴带电机通过辅助电动机外力起动后不能直接接入电网,转换到电动模式的控制方案是在加速至额定转速后,先加入励磁以发电模式运行并与电网并网,切断辅助电动机,轴带电机自动从PTO模式转换成PTI模式,全过程如图 11所示。

|

图 11 辅助电机外力起动轴带电机过程 |

仿真初始阶段轴带电机由辅助电动机带动开始加速,25 s加速完毕,系统加入励磁后轴带电机以PTO模式运行,30 s与电网并网,45 s辅助电动机断电,轴带电机转入PTI模式运行,整个过程没有出现瞬态峰值,转换较为平滑。

3)轴带电机接排螺旋桨

轴带电机通过辅助电动机外力起动到额定转速后,切换至电动模式运行,此时螺旋桨处于脱开状态,需要和和螺旋桨接排。此时螺旋桨可简化为一静止的大惯量,直接接排会产生很大的冲击扭矩。轴带电机的容量相对较小,强大的冲击扭矩可能导致电机的失步。所以实现轴带电机和螺旋桨的柔性接排是本节的研究内容。

假设轴带电机以额定转速运行并处于空载状态,螺旋桨处于静止状态,直接接排螺旋桨,电机将受到很大的冲击,可能会引起电机失步。

先设计接排控制方案,要求如下:

1)接排瞬间电机收到的冲击扭矩低于电机允许承受的最大扭矩(按照120 kW算,最大扭矩为764 Nm)。

2)接排时间要尽量短,因为离合器两端打滑会产生热量,若接排时间太长会影响离合器的工作寿命。现设计接排方案为三级接排,控制参数如表 4所示,接排阶段过程仿真如图 12所示。

|

|

表 4 离合器柔性接排策略 |

|

图 12 采用柔性接排方案系统参数变化 |

整个过程接排冲击扭矩都小于最大扭矩,打滑时间为14.5 s,接排过程持续20 s,电机转速也没有出现太大的波动,控制方案有效地达到了柔性接排的效果。

综上,利用辅助电动机起动轴带电机,起动过程平稳,适用性较广,但是若需要用轴带电机高速接排螺旋桨,则会对齿轮箱离合器有较高的要求,此离合器必须要有柔性接排的功能。除此以外,需要研究有效的接排策略,控制较为繁琐。

3 结语对比以上3种起动方式,从成本,控制方案和适用性等因素进行考虑,主机外力起动的方式较适合本系统,因为采用主机外力起动的方式并不需要增加额外成本,控制方案简单,但是考虑到可能会在主机故障或者在额定转速运行的情况下起动轴带电机,为提高系统运行的可靠性,仍需准备其他预案(如辅助电动机、变频器等)。

| [1] |

周庆波, 艾钢, 赵同宾, 等. 柴-电混合动力系统应急推进模式仿真研究[J]. 船舶工程 , 2011, 33 (4):16–19.

ZHOU Qing-bo, AI Gang, ZHAO Tong-bin, et al. Simulation study on PTH mode of diesel-electric hybrid propulsion system[J]. Ship Engineering , 2011, 33 (4) :16–19. |

| [2] |

周晓洁, 赵同宾, 陈金涛, 等. AMESim仿真技术在船舶推进系统中的应用研究[J]. 船舶工程 , 2009, 31 (6):28–31.

ZHOU Xiao-jie, ZHAO Tong-bin, CHEN Jin-tao, et al. Application research of AMESim simulation technology in the marine propulsion system[J]. Ship Engineering , 2009, 31 (6) :28–31. |

| [3] |

张艺川, 赵同宾, 周晓洁, 等. 船舶柴电混合动力系统在电力助推模式下的性能仿真研究[J]. 柴油机 , 2015, 37 (3):29–32.

ZHANG Yi-chuan, ZHAO Tong-bin, ZHOU Xiao-jie, et al. Simulation study on performance of diesel-electric hybrid propulsion system in booster mode[J]. Diesel Engine , 2015, 37 (3) :29–32. |

2016, Vol. 38

2016, Vol. 38