在不同排气背压下工作的涡轮增压柴油机,其涡轮增压器的增压比、流量、效率、转速等性能参数都会显著地变化,对柴油机性能产生较大影响[1]。排气背压变化主要影响柴油机的进气量、泵气损失、扫气状况以及缸内燃烧的变化等[2-3]。某水下特种设备需要长期工作在排气背压高且变化范围大的环境下,柴油机的排气背压最高达到常背压的1.85倍,且存在最大70 kPa的变化范围。较高的排气背压使柴油机的进气量大幅降低,缸内燃烧恶化,气门叠开期内排气倒灌,进一步恶化燃烧,同时排气温度升高,带来严重的热负荷问题[4]。

通过匹配大流量的压气机以及小喷嘴环面积的涡轮能够提高柴油机在高排气背压工况的进气量和扫气压力[1]。这一方法能够明显改善柴油机高排气背压工况的性能。为了进一步优化柴油机性能,改善柴油机的进、排气状态,还需要对柴油机的配气相位进行优化设计。

针对上述问题,以某常背压下工作的柴油机为对象,在重新匹配增压系统后的柴油机基础上,利用GT-power软件建立一维仿真计算模型,并利用试验数据进行校核。利用仿真模型分析高排气背压下不同配气相位对柴油机性能的影响,并对配气相位进行多目标寻忧,在仿真优化的基础上确定最优方案并进行试验分析。

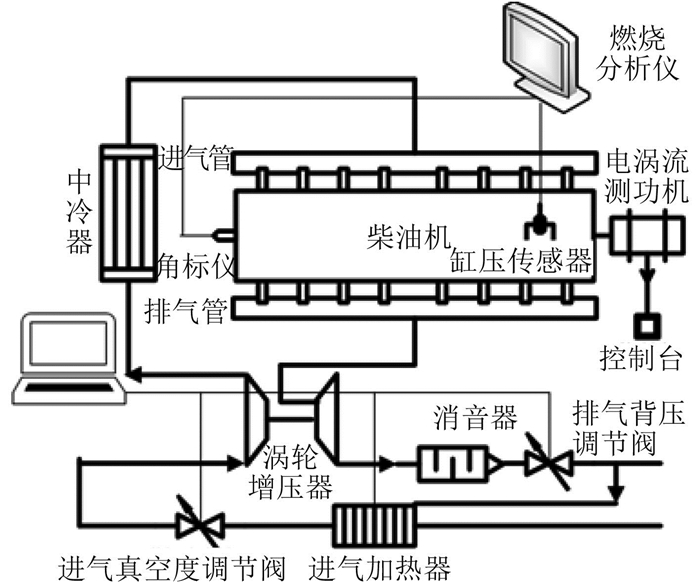

1 试验和仿真平台的建立 1.1 试验系统的建立图 1为柴油机试验台位系统图,该试验系统由16 V涡轮增压柴油机、电涡流测功机、燃烧分析仪、油耗仪、冷却水温度控制装置、机油温度控制装置以及一系列压力和温度传感器等组成。为了模拟和控制柴油机的边界条件,系统中还有进气真空度调节阀、排气背压调节阀以及进气加热器,并通过集控台控制。

|

图 1 柴油机试验台位系统图 Fig. 1 System diagram of experiment |

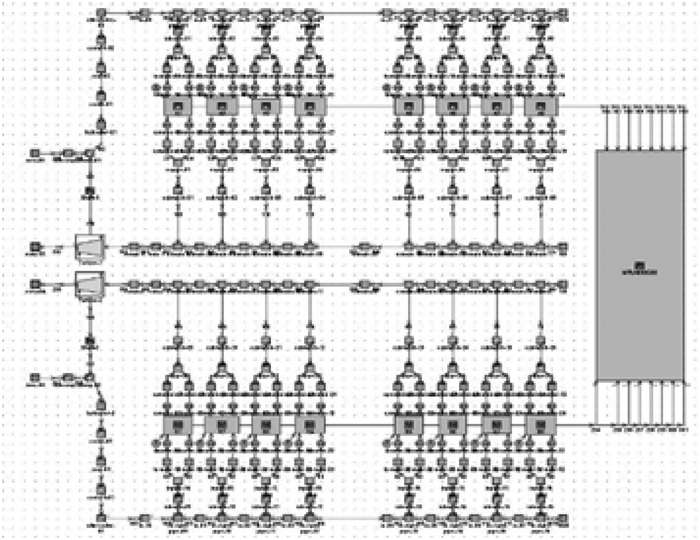

原机为根据水下使用工况重新匹配涡轮增压器的16 V发电柴油机,基于该柴油机的基础数据建立仿真模型,如图 2所示。为了让模型具有预测性,采用DIJET燃烧模型,该模型根据广安博之模型建立[5],并利用缸压和喷油率曲线进行标定。

|

图 2 原机仿真模型 Fig. 2 Simulation model of the original engine |

为了校准模型,对原机进行了负荷特性试验,得到柴油机不同负荷下的功率、油耗、缸内瞬时压力、涡轮前后温度和压力、中冷前后的温度和压力等关键参数,以实测结果为基础对GT-power仿真模型进行详细校准。额定工况下仿真与试验结果的对比如图 3及表 1所示。

|

图 3 额定工况下缸内压力曲线仿真与试验对比 Fig. 3 Comparison of cylinder pressure curve in rated condition |

|

|

表 1 额定工况主要性能参数仿真与试验对比 Tab.1 Comparison of performance in rated condition |

图 3表明,额定工况下仿真缸压曲线与试验缸压曲线吻合度较高。由表 1可知,额定工况下的各项主要性能参数的误差均小于3%。表明可以利用该模型进行下一步计算。

2 高排气背压柴油机配气优化研究随着排气背压升高,进、排气阻力增大,涡轮膨胀比和压气机的增压比降低,排气管内的压力高于进气管压力,因此气门叠开期废气倒灌。同样,进气门关闭阶段由于进气流的惯性不能抵消缸内压力的作用,也会发生明显的进气道倒灌现象,倒灌的气体在下一个进气冲程随着空气进入气缸[6]。为此需要对柴油机的配气系统进行优化,以适应高排气背压的运行环境。

2.1 气门正时影响分析在排气背压为165%的工作环境下,设置柴油机转速1 800 r/min,功率为1 500 kW的额定功率,分别调整不同配气正时,进行高排气背压下进气早开角、晚关角和排气早开角、晚关角的优化分析。需要说明的是,在分析过程中,其他3个配气相位依然采用原机相位。

2.1.1 进气早开角对高排气背压柴油性能影响进气门一般在进气上止点前开启,因为进气早开能够使进气冲程开始时进气门已经充分开启从而减小泵气损失[7]。对于高排气背压工况运行的柴油机,膨胀比降低导致增压后的扫气压力较低,进气门过早开启使缸内废气容易倒灌入进气道,从而影响进气以及缸内燃烧。

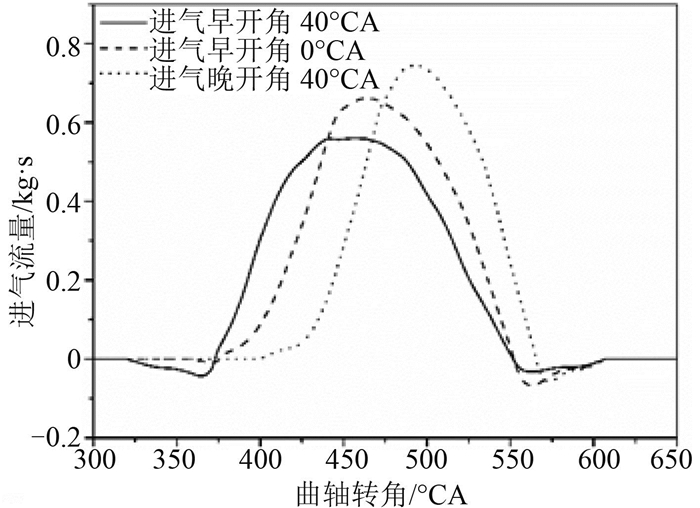

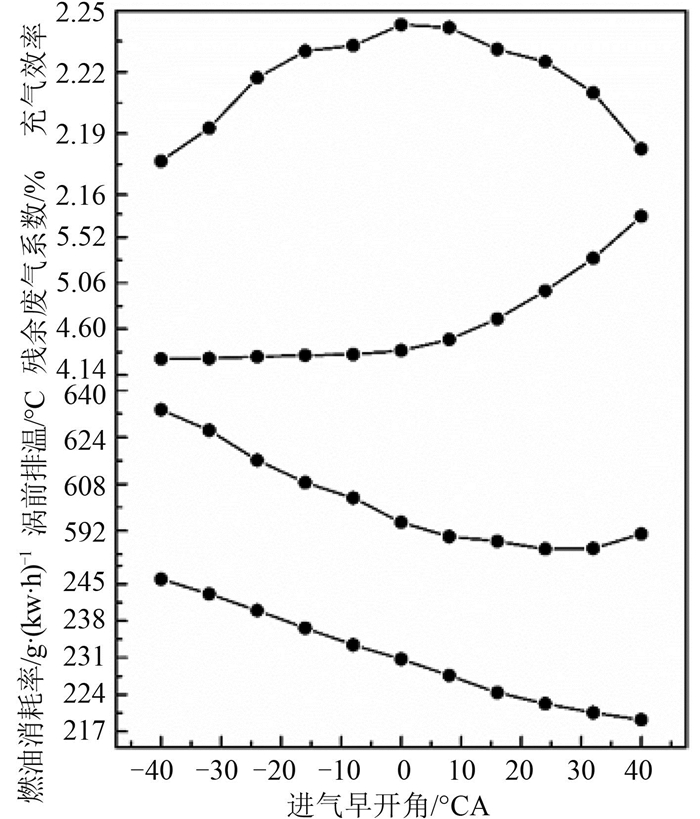

图 3为不同进气早开角下进气门瞬时流量对比图,图 4为进气早开角对柴油机性能的影响图。由图 3和图 4可知,若进气门提前开启,由于高排气背压下工作的柴油机进气压力较低,气门开启时会发生进气道倒灌现象,倒灌的废气在下一个循环进入气缸,因此缸内残余废气系数较大。随着进气开启提前角的减小,进气道倒灌量减小,缸内残余废气减小,充气效率增大,但是泵气损失增大导致燃油消耗率提高。涡前排温先降低后升高,这是因为进气提前角减小到一定值时,进气门开启阶段的废气倒灌变化量不大,但在进气门晚关阶段的废气倒灌增大,因此排温反而升高。若进气门晚开,虽然能够完全避免开启阶段的废气倒灌现象,但是进气行程的极大缩短以及气门关闭阶段的废气倒灌加强都使得柴油机的充气效率降低,对柴油机的性能不利。因此,对于高排气背压下工作的柴油机,进气早开角应适当减小。

|

图 4 不同进气早开角下进气门瞬时流量对比 Fig. 4 Instantaneous flow rate with different IVO |

进气门一般在进气下止点后关闭,因为进气门晚关能够充分利用进气惯性,且在进气门关闭前一段时间内气门升程较小对向气缸内多进气不利[8]。

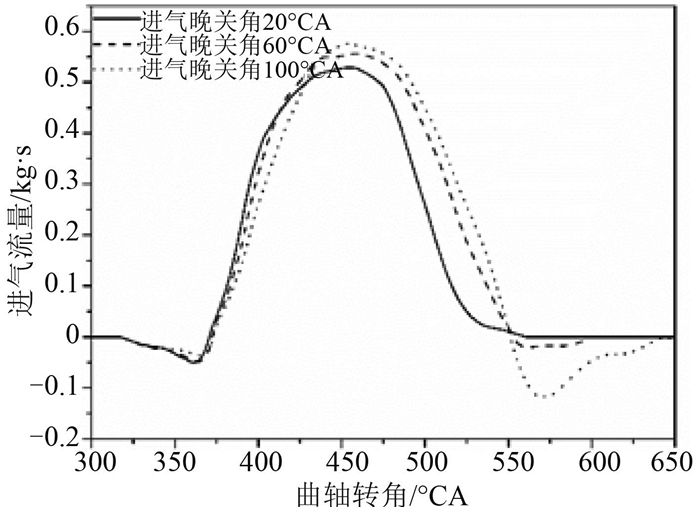

图 5为不同进气晚关角下进气门瞬时流量对比图,图 6为进气晚关角对柴油机性能的影响。由图 5可知,进气晚关角为20° CA时,晚关阶段进气道并未出现缸内废气倒灌的现象,随着晚关角增大,废气倒灌现象加剧。由图 6可知,晚关角为20° CA时柴油机的充气效率低于其他晚关角。这是因为图 5显示晚关角为20° CA时,在进气门即将关闭的时刻,气门流通面积过早减少,增大了进气阻力。随着晚关角增大,晚关阶段的阻力减小。但是晚关角增大会加剧废气倒灌,因此从图 6可知,随着进气晚关角的增大,充气效率先增大后减小,在晚关角为65° CA时取得最大值,涡前排温的变化趋势与充气效率的变化趋势负相关。进气晚关角对缸内残余废气系数影响非常小。进气晚关角增大使泵气损失增大,燃油消耗率有所上升。与常背压工况下工作的柴油机相同,高排气背压下工作的柴油机存在一个最佳进气晚关角。

|

图 5 进气早开角对柴油机性能的影响 Fig. 5 Engine performance with different IVO |

|

图 6 不同进气晚关角下进气门瞬时流量对比 Fig. 6 Instantaneous flow rate with different IVC |

排气门若刚好在排气下止点打开,由于排气开始阶段排气门的有效流通面积很小,排气过程不畅,气缸内废气压力下降较慢,泵气损失增加,发动机功率下降;因此排气门一般在下止点前打开[9]。

|

图 7 进气晚关角对柴油机性能的影响 Fig. 7 Engine performance with different IVC |

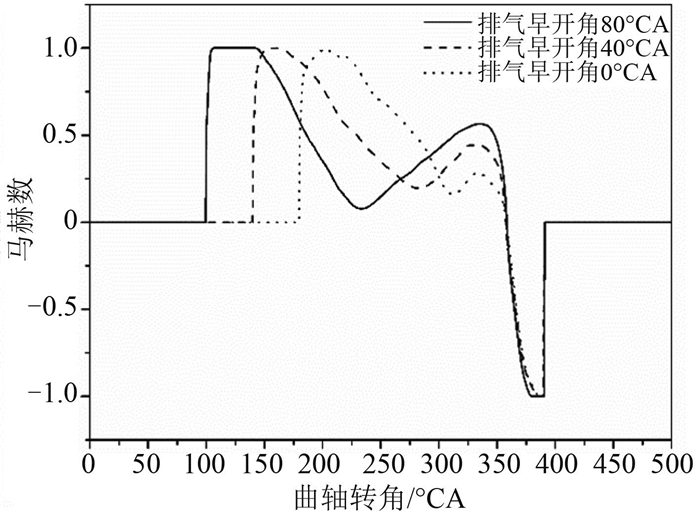

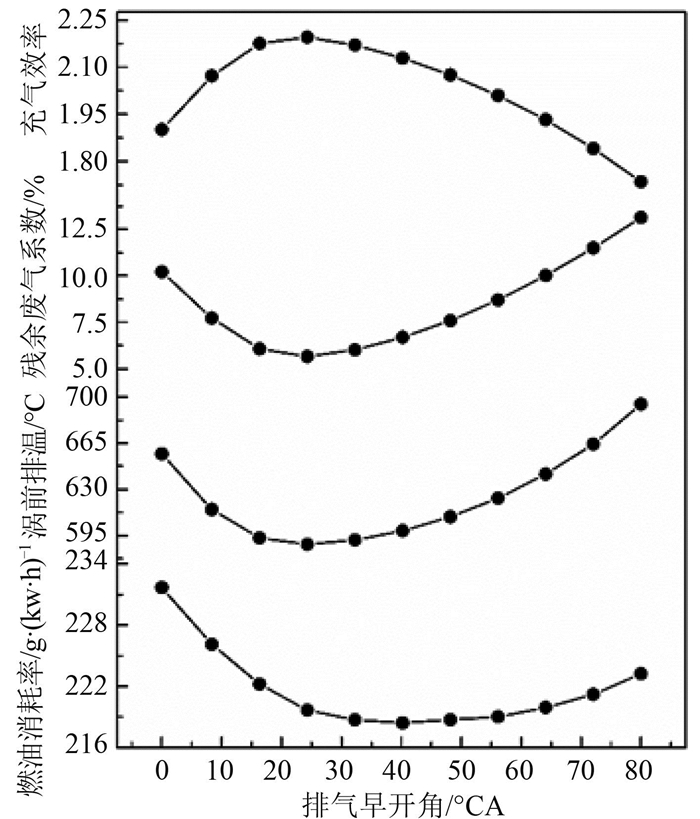

图 7为不同排气早开角下进气门瞬时流量对比图。由图可知,与常背压下工作的柴油机相同,排气早开变化对柴油机的废气开始排出的时刻以及最大排气流量值影响较大。排气门开启瞬间,缸内排气压力远高于排气管内压力,因此不存在废气倒灌问题。图 8为不同排气早开角下排气门马赫数对比,可以看出虽然排气门开启角度推迟导致整个排气持续期缩短,但是在排气阶段的末端,废气流出气缸的马赫数均小于1,即排气处于亚临界状态,因此排气门晚开对排气量的影响有限。图 9为排气早开角对柴油机性能的影响图。由图可知,随着排气早开角增大,燃油消耗率先减小后增大,残余废气系数呈现相同的变化趋势。排气早开角的变化对充气效率和涡前排温的影响相对较小。因此,高排气背压下的柴油机的进气早开角与常背压工况下的柴油机确定方法相同。

|

图 8 不同排气早开角下排气门瞬时流量对比 Fig. 8 Instantaneous flow rate with different EVO |

|

图 9 不同排气早开角下排气门马赫数对比 Fig. 9 Mach number with different EVO |

排气门不是在活塞上止点关闭的,而是存在一个滞后角。一方面可以避免因排气流动截面积过早减小而造成的排气阻力增加,使活塞强制排气所消耗的推出功与残余废气量增加;另一方面还可以利用排气管内气体流动的惯性从气缸内抽吸一部分废气,实现过后排气[10]。

高排气背压下工作的柴油机,排气后期排气管内压力高于气缸内压力。排气门晚关导致废气倒灌入气缸,过大的排气晚关角不仅没有实现排气晚关带来的优势,反而会使柴油机性能恶化。

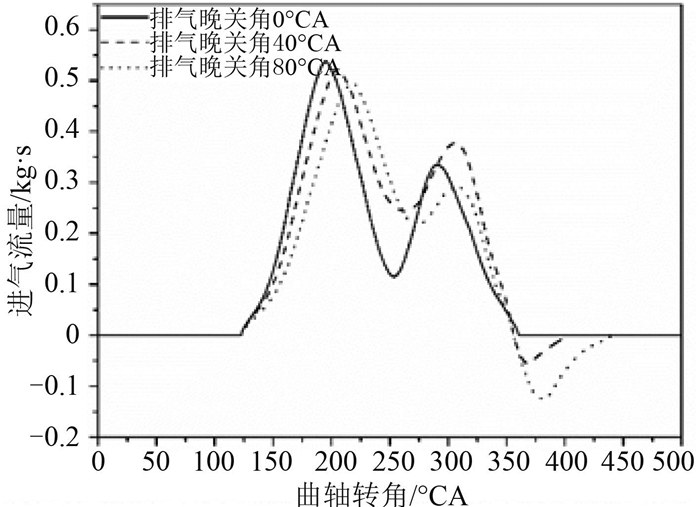

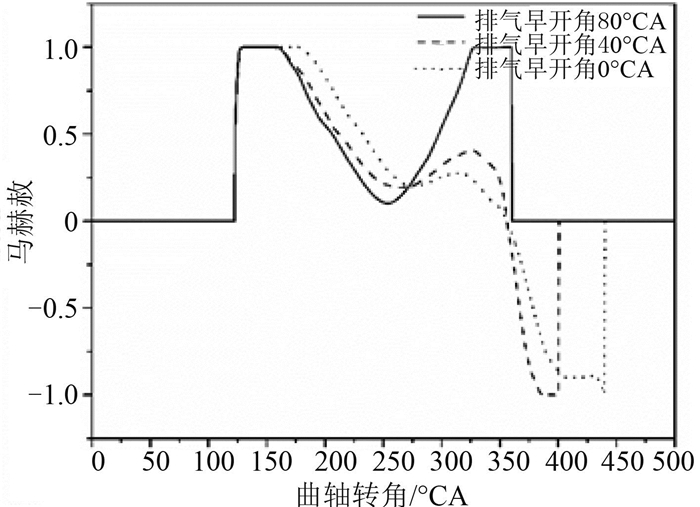

图 10为不同排气晚关角下进气门瞬时流量对比。由图可知,若排气门正好在排气上止点关闭,则气门处不会出现废气倒灌,随着排气晚关角增大,排气门即将关闭的阶段废气倒灌明显增大。图 11为不同排气早开角下排气门马赫数对比图,若排气晚关角过小,则排气末端的马赫数达到1,处于超临界排气状态,废气无法完全排出。从图 12排气晚关角对柴油机性能的影响图可以看出,排气晚关角小于25° CA时,虽然废气倒灌量较小,但是缸内残余废气系数仍较大。当排气晚关角大于25° CA时,缸内的残余废气系数随着排气晚关角的增大而增大。由于此时处于气门叠开期,排气管的废气倒灌也会影响发动机的进气,充气效率明显降低。随着残余废气系数增大和充气效率降低,柴油机的涡前排温急剧升高,带来严重的热负荷问题。因此,高排气背压下工作的柴油机,存在最佳排气晚关角,以减小柴油机的缸内残余废气系数和热负荷问题。

|

图 10 排气早开角对柴油机性能的影响 Fig. 10 Engine performance with different EVO |

|

图 11 不同排气晚关角下进气门瞬时流量对比 Fig. 11 Instantaneous flow rate with different EVC |

|

图 12 不同排气早开角下排气门马赫数对比 Fig. 12 Mach number with different EVC |

通过上述对高排气背压下工作的柴油机的配气相位的影响分析可知,高排气背压使得柴油机在进、排气阶段均出现倒灌现象,影响柴油机性能。而柴油机的配气相位之间相互影响,因此需要通过对4个配气相位进行联合寻优以确定在高排气背压下的最优值。

本研究通过对柴油机配气相位的优化,解决柴油机的在高排气背压工况下的热负荷过高以及气门叠开期间废气倒灌的问题。因此需要以缸内残余废气系数和涡前排温为目标进行多目标优化计算。

本研究选择改进的非支配排序遗传算法(NSGA-Ⅱ)[10]。利用参数优化软件Isight的Simcode组件与GT-power进行耦合计算。计算中将进、排气开角以及进、排气门型线角度系数设置为优化变量,其中进气门开角的变化范围为300° CA~350° CA、排气门开角的变化范围为100° CA~140° CA、进气型线角度系数和排气型线角度系数变化范围均为0.8~1.2。涡前排温最低和缸内残余废气系数最低设置为优化目标,权重为1:1。设置种群大小为12,进化代数为20。

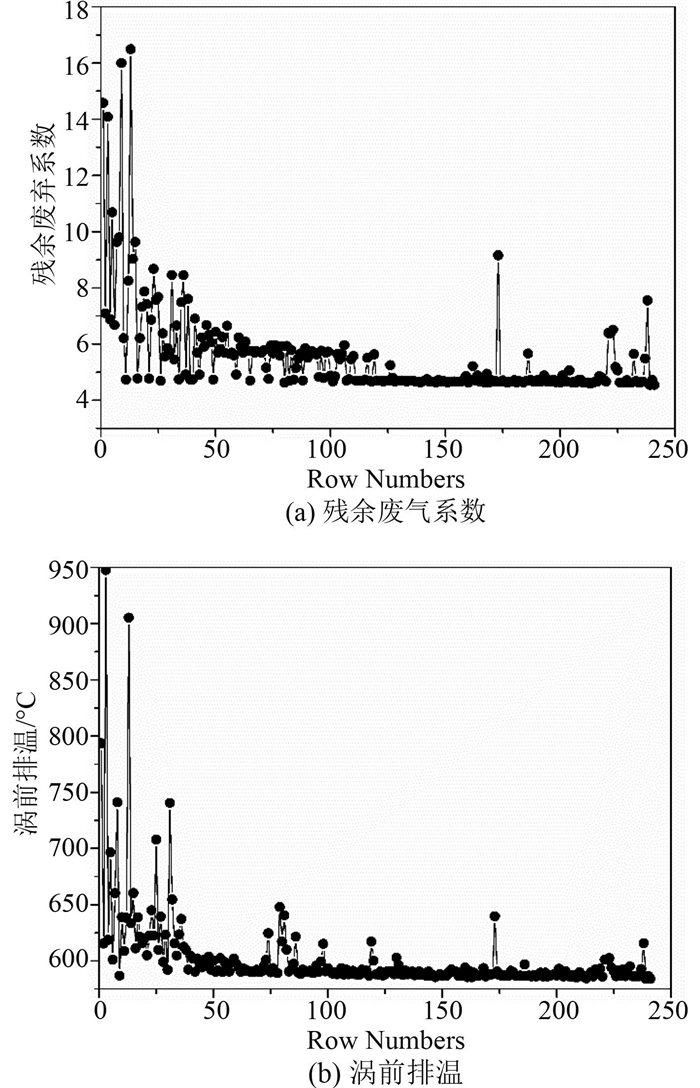

图 13为优化目标的变化历程图,优化过程经历242步收敛。由图可知,残余废气系数在优化开始时剧烈波动,随着优化步数的增加而逐渐降低,在120步左右达到稳定;涡前排温有着相同的变化规律,在优化初期波动剧烈,在100步左右达到稳定。残余废气系数和涡前排温的最终寻优值均在稳定区间内。

|

图 13 排气晚关角对柴油机性能的影响 Fig. 13 Engine performance with different EVC |

表 2为优化前后的参数对比。由表可知,优化后的进气晚关角和排气早开角变化不大,进气早开角由42.6° CA减小至20° CA,排气晚关角由30.4° CA减小至25° CA,优化后的气门叠开角由73° CA减小为44.6° CA,柴油机在165 kPa下涡前排温降低了6.6 ℃、残余废气系数从5.89%降低至4.62%。通过优化前后的参数对比可知,高排气背压下工作的柴油机,可以通过减小气门重叠角来改善热负荷。

|

|

表 2 优化前后参数对比 Tab.2 Comparison of parameters after optimization |

利用AVL EXCITE Timing Drive对配气相位优化后的配气型线进行动力学和运动学的验证计算后,进行凸轮轴加工,并装机进行试验。试验时控制优化前后的柴油机运行的环境条件相同,并使柴油机均运行在额定负荷下,分别调整柴油机的排气背压,测量柴油机在额定负荷下不同排气背压下的柴油机性能,在柴油机运行稳定后开始记录数据。

图 14为配气相位优化前后柴油机性能试验对比图。由图 14(a)涡前排温对比图可知,在排气背压高于145%时,配气相位优化后的涡前排温低于优化前,且随着排气背压升高,排温的降低幅度越大。而当柴油机运行在低于145%排气背压工况时,减小气门重叠角并不能降低柴油机的涡前排温,但是也不会升高。由图 14(b)燃油消耗率对比图可知,配气相位调整后,柴油机在各个背压下的燃油消耗率均升高了,但是升高值不大,约2 g/kW·h。这是因为配气相位优化后,进气早开角减小使柴油机的充气效率降低。对于运行在高排气背压下的特种柴油机而言,热负荷问题是影响柴油机稳定运行的主要问题,燃油消耗率并不是主要考核指标,因此燃油消耗率的略微升高是能够接受的。

|

图 14 优化目标变化历程图 Fig. 14 Variation of optimization target |

|

图 15 配气相位优化前后柴油机性能试验对比 Fig. 15 Comparison of engine performance after valve timing optimization |

1)高排气背压下工作的柴油机,配气相位优化的主要方向是通过减小进气早开角和排气晚关角以减小气门叠开角,减小高排气压力对缸内废气倒灌以及进气道倒灌的影响;

2)优化后的配气相位能够改善柴油机高排气背压工况下的热负荷问题,但是由于充气效率的降低,会导致柴油机的燃油消耗率升高;

3)通过多目标优化对配气相位优化后,柴油机在燃油消耗率提升2 g/kW·h的情况下,涡前排温降低了10.9 ℃,有效地改善了柴油机在高排气背压下的热负荷问题。

| [1] |

梁辰, 崔毅, 邓康耀, 等. 排气背压对增压柴油机功率的影响分析及其改进方法[J]. 柴油机 , 2013, 35 (3):16–20.

LIANG Chen, CUI Yi, DENG Kang-yao, et al. Study on the influence of back pressure on turbocharged diesel engines and its improvement methods[J]. Diesel , 2013, 35 (3) :16–20. |

| [2] |

刁爱民, 梁卫华, 刘镇. 进、排气背压对涡轮增压柴油机工作过程影响的研究[J]. 车用发动机 , 2008 (s1):129–131.

DIAO Ai-min, LIANG Wei-hua, LIU Zhen. Study on influence of inlet or exhaust back pressure to combustion process turbocharged of diesel engine[J]. Vehicle Engine , 2008 (s1) :129–131. |

| [3] |

郭仲海. 柴油机性能对排气背压的敏感性研究[J]. 内燃机 , 2010 (4):47–49.

GUO Zhong-hai. The sensitivity of diesel to exhaust back-pressure performance[J]. Internal Combustion Engines , 2010 (4) :47–49. |

| [4] | CONG S, MCTAGGART-COWAN G P, GARNER C P. Measurement of residual gas fraction in a single cylinder HSDI diesel engine through skip-firing[R]. SAE Technical Paper 2009-01-1961, 2009. http://www-staff.lboro.ac.uk/~mmgm/research/2009-01-1961%20abstract.pdf |

| [5] | 周松, 王银燕, 明平剑, 等. 内燃机工作过程仿真技术[M]. 北京: 北京航空航天大学出版社, 2012. |

| [6] |

韦超毅, 周丛钜, 谢美芝, 等. 配气相位对柴油机动力性的影响[J]. 森林工程 , 2005, 21 (1):18–19.

WEI Chao-yi, ZHOU Cong-ju, XIE Mei-zhi, et al. Influence of valve phases on power performance of diesels[J]. Forest Engineering , 2005, 21 (1) :18–19. |

| [7] |

焦天民, 周龙保. 应用CFD优化设计柴油机配气正时[J]. 内燃机工程 , 2002, 23 (5):34–37.

JIAO Tian-min, ZHOU Long-bao. Optimization of valve timing for diesel engine by CFD[J]. Chinese Internal Combustion Engine Engineering , 2002, 23 (5) :34–37. |

| [8] |

张海艳. 配气定时对柴油机性能影响的数值模拟分析[J]. 柴油机设计与制造 , 2006, 14 (4):22–26.

ZHANG Hai-yan. Numerical simulation and analysis of influence of valve timing on diesel engine performances[J]. Design & Manufacture of Diesel Engine , 2006, 14 (4) :22–26. |

| [9] |

尚勇, 刘福水, 王亚丽. 排气门开启角度对内燃机换气过程的影响规律研究[J]. 内燃机工程 , 2015, 36 (2):7–12.

SHANG Yong, LIU Fu-shui, WANG Ya-li. Influence of exhaust valve opening timing on gas exchange process in internal combustion engine[J]. Chinese Internal Combustion Engine Engineering , 2015, 36 (2) :7–12. |

| [10] | 赖宇阳. Isight参数优化理论与实例详解[M]. 北京: 北京航空航天大学出版社, 2012: 10. |

2016, Vol. 38

2016, Vol. 38