管架结构以其经济性、抗风浪性能好的优点在海洋平台中得到广泛应用,但管节点的抗疲劳能力很差,其疲劳设计是一个重要内容。在工程结构设计中,对管节点焊接结构进行疲劳评估,需要通过参考点线性递推得到焊趾处热点应力。对于标准的管节点结构,国内外学者做了大量的研究,并总结了计算管节点热点应力的计算公式[2-5]。但是在海洋结构物校核中,都是复杂的管节点形式与复杂的受力状态,目前比较常用的方法是通过有限元分析对设计结构进行仿真计算,对容易发生疲劳的地方进行校核。在校核位置需要对网格进行细化,但是网格处理复杂,很难控制网格自动生成的位置以及形状,有时候甚至出现畸形单元(如单元内角过小)导致无法求解。即使网格细化成功,也不能保证在参考点位置刚好能提取节点结果,网格过粗过细都有可能导致结果的不真实性[1],而且有时候网格划分失败还需要对模型进行修改。

有限元分析有很多影响结果的因素,而且比较耗时,如果能控制网格生成的形状以及节点的位置,将大大提高大型管节点结构的疲劳校核效率。在管节点的参数化建模方面,已经有了很多研究。于博等[6]对基本的管节点形式基于APDL(ANSYS Parametric Design Language)编写了参数化建模方法,其网格采用区域划分法,虽然控制了局部网格的质量与精度,却不能保证在参考点有节点结果。张高明等[7]通过参数化建模将摩天轮网格杆件编制了自动生成模型、计算以及后处理程序,虽然提高了建模分析效率,同样不能保证在参考点有节点结果。采用合适的网格划分技巧,只能改善局部网格的质量,并不能控制网格节点的生成位置。Hamid等[8]通过参考点附近的节点线性插值得到所求参考点的应力结果,这样处理可以解决参考点没有节点结果的问题,但是如果附近节点的应力不在线性区,势必会影响结果。

本文对管节点相贯线的曲线建立数学方程,并通过数值计算方法,对距离相贯线任意距离的椭圆环线进行离散,然后通过关键点建模,对网格生成的大小以及位置进行精确控制。同时可以控制提取节点的编号,便于直接输出所需节点的结果。本文编制了自动计算离散点、建模以及后处理程序,能够对管节点的疲劳损伤进行自动化计算分析,不仅提高了计算效率,同时提高了计算的精度。

1 管节点数学模型 1.1 管节点相贯线参数方程2个圆柱相交分为正交、斜交及偏交3种基本情况。在海洋工程中,一般不存在偏交的情况,因此本文仅讨论正交与斜交的情况。2种情况的坐标系如图 1所示,以主管轴线为y轴,z轴朝向支管建立正交坐标系。在斜交情况中,将总体坐标系绕着x轴旋转φ角度使z与支管轴线重合作为局部坐标系,其中φ为支管轴线与主管轴线的夹角(0~π)。

|

图 1 管节点坐标系 Fig. 1 Coordinate system of tubular joints |

对于正交情况相贯线的参数方程为:

| $ x = r\cos \theta, y = r\sin \theta, z = \sqrt {{R^2} - {{(r\cos \theta )}^2}}{;} $ | (1) |

在斜交情况中,总体坐标系与局部坐标系的关系为:

| $ \left\{ \begin{array}{l} x = x{,}\\ y = z'\cos \phi + r\sin \theta \sin \phi {,}\\ z = z'\sin \phi - r\sin \theta \cos \phi{;} \end{array} \right. $ | (2) |

由正交情况下相贯线的参数方程以及总体坐标系与局部坐标系的关系就可以得到斜交情况时,相贯线的参数方程为:

| $ \left\{ \begin{array}{l} x\!=\!r\cos \theta {,}\\ \!\!\!y \!\!=\!\! r\!\!\sin \!\!\theta \sin \!\phi \!+\!\!\displaystyle \frac{{\sqrt{{R^2}\!\! - \!{{(r\cos \!\theta )}^2}} \!\cos \phi \!+\! r{{(\cos\! \phi )}\!^2}\!\sin \theta }}{{\sin \phi }}{,}\!\!\!\!\\\ z = \sqrt {{R^2} - {{(r\cos \theta )}^2}} {。} \end{array} \right. $ | (3) |

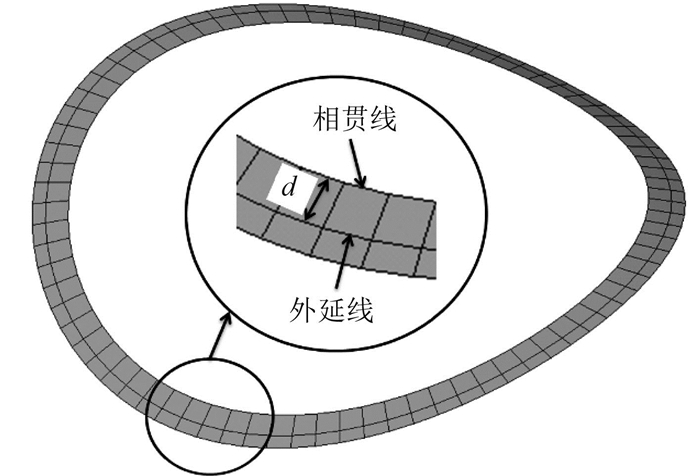

把相贯线上的点沿着所在位置的法线方向在主管外表面向外延伸距离d,会形成比相贯线大一圈的外延线,如图 2所示。

|

图 2 相贯线外延线 Fig. 2 Extended line from intersecting line |

求解外延距离为d的外延线数学方程。取定θ0后,相贯线处某一点的总体坐标为(x0,y0,z0),此处的法向量为:

| $ \left\{ \begin{array}{l} {u_0} = {\rm{ - }}r\sin {\theta _0}{,}\\ {v_0} = r\sin \phi \cos {\theta _0}+\\ \displaystyle \frac{{\frac{\displaystyle{{r^2}\cos \phi \sin {\theta _0}r\cos {\theta _0}}}{\displaystyle{\sqrt {{R^2} - {{(r\cos {\theta _0})}^2}} }} + r{{(\cos \phi )}^2}\cos {\theta _0}}}{{\sin \phi }}{,}\\ {w_0} =\displaystyle \frac{{{r^2}\sin {\theta _0}r\cos {\theta _0}}}{{\sqrt {{R^2} - {{(r\cos {\theta _0})}^2}} }}{,} \end{array} \right. $ | (4) |

则相贯线上该点的法平面方程为:

| $ {u_0}(x - {x_0}) + {v_0}(y - {y_0}) + {w_0}(z - {z_0}) = 0{。} $ | (5) |

通过式(5)与主管外表面方程,可得到法平面与主管外表面的交线l0的方程(椭圆曲线)为:

| $ \left\{ \begin{array}{l} x = x{,}\\ y = \frac{\displaystyle{ - {u_0}(x - {x_0}) - {w_0}(z - {z_0})}}{{{v_0}}} + {y_0}{,}\\ z = \sqrt {{R^2} - {x^2}}{。} \end{array} \right. $ | (6) |

以(x0,y0,z0)为起点,沿着l0向内外延伸一定距离d,得到相贯线上的点延伸d后的坐标。

为了求外延线上点的坐标,在总体坐标系下对交线l0进行第10类曲线积分,积分起点为相贯线上的点,积分终点为对应于外延线上的点,积分表达式为:

| $ \int_{r\cos {\theta _0}}^{{y_2}} {\sqrt {1 + {{\left[{\dot y\left( x \right)} \right]}^2} + {{\left[{\dot z\left( x \right)} \right]}^2}} } {\rm{d}}x = d。 $ | (7) |

当求得积分上限y2后,代入(6)式即可得到外延线上点的坐标。对于该积分公式,无法得到原函数,因此可以通过数值积分方法将其转化成一元方程。利用高斯-勒让德公式[9],可以求出2n+1次代数精度的插值解,误差非常小。本文采用五点(n=4)高斯-勒让德求积公式为:

| $ \begin{array}{l} {I_4}\left( f \right) = {A_0}f\left( {{x_0}} \right) + {A_1}f\left( {{x_1}} \right) + \\ \;\;\;\;\;\;{A_2}f\left( {{x_2}} \right) + {A_3}f\left( {{x_3}} \right) + {A_4}f\left( {{x_4}} \right) = d。 \end{array} $ | (8) |

当0 < θ < π/2,3 π/2 < θ < 2π时,d为正时是相贯线向圈外的外延线;当π/2 < θ < 3π/2时,d为负时是相贯线向圈外的外延线。

2 参数化建模及数据分析管节点由管子直接焊接而成,其中直径较大的称为弦管或主管,直径较小的称为撑管或支管。与管结构有关的参数有:弦管外径D、弦管厚度T、支管外径d、支管厚度t、撑管与弦管的夹角θ、支管间距g,各参数的意义如图 3所示。

与应力集中系数有关的参数示:

| $ \beta = \frac{d}{D}, \, \alpha = \frac{{2L}}{D}, \, \gamma = \frac{D}{{2T}}, \, \tau = \frac{t}{T}, \, \zeta = \frac{g}{D}{。} $ | (9) |

对于热点应力插值参考点的位置,不同规范有不同规定。本文采用DNV-RP-C203[10]中的规定,具体位置如表 1所示。提取参考点位置的节点结果,通过线性插值即可得到焊缝焊趾的热点应力。

|

|

表 1 热点应力参考点位置 Tab.1 Interpolation reference points for hot spot stress |

对于管节点,应力集中现象出现在主管与支管的相贯线处,因此主要控制该附近的网格。ANSYS在划分网格时,在面上的关键点的位置会生成节点。因此可以在需要提取节点结果的位置建立关键点,通过关键点来建立面或者体模型。这样就可以通过控制关键点的位置来控制网格节点的生成位置,而关键点则通过求解外延线的离散点得到。

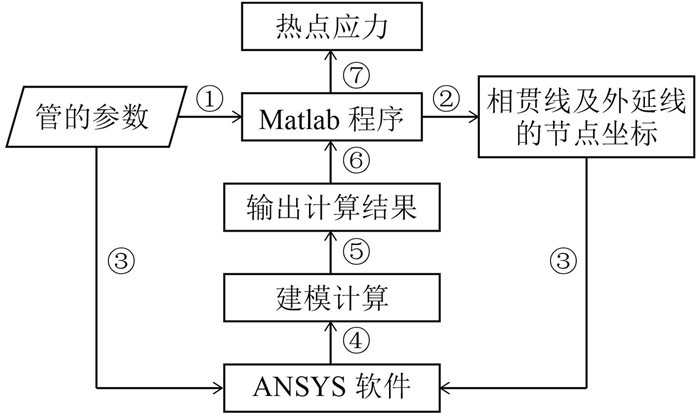

本文提出的方法分析流程如图 4所示,首先确定模型的管节点参数,然后通过编写的Matlab前处理程序计算管节点相贯线以及外延线的离散点坐标,对于外延距离d要包括参考点的取值距离,可以适当加密。然后将管的参数以及离散点坐标输入ANSYS通过编写的APDL程序进行建模,以离散的坐标点为顶点建立面来形成管结构。最后并将计算结果以文本输出,通过编写的Matlab后处理程序对ANSYS计算的结果进行整理分析,得到各个管节点处的热点应力。在得到热点应力后就可以结合载荷施加过程,求得热点应力的时域序列后,通过雨流计数得到对应的疲劳损伤值[10]。

|

图 4 分析流程图 Fig. 4 Flow chart for analysis |

依据弦管与撑管不同的对接形式可将管节点分为T型、Y型、K型、X型、TK、TY型等,不管什么形式,都可以由基本的管节点拼装成。本文将以1个T型管节点以及1个KT型管节点为例,对本文提出的方法进行举例分析。

3.1 T型管节点T型管节点各参数如表 2所示,主管的参数不变,支管的厚度从5~15 mm。

|

|

表 2 T型管节点参数 Tab.2 Parameters of T-type tubular joint |

首先通过Matlab程序求解相贯线及其外延线的离散点坐标,以“K,关键点编号,x,y,z”的形式输出为文本格式,以便Ansys直接读入。相贯线及其外延线的离散关键点坐标如图 5所示,从外到内数,第7圈为相贯线圈,第5圈为第十个参考点所在的外延圈,第3圈为主管冠处第2个参考点所在的外延圈,第2圈为主管鞍处第2个参考点所在的外延圈。

|

图 5 相贯线处离散点 Fig. 5 Discrete points near intersecting line |

将关键点坐标通过APDL命令流建立主管面,并将相贯线沿着z(z’)轴,向上以

|

图 6 T管节点相交区域模型 Fig. 6 Model for intersection of T-type tubular |

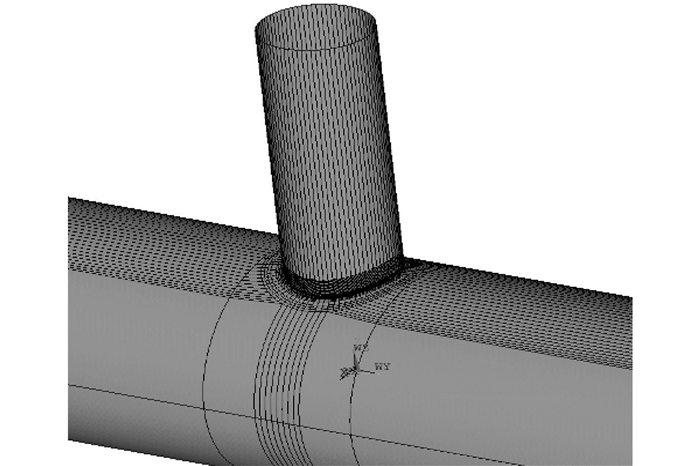

其他管节点部分通过Ansys命令建立,在划分网格时候,在管节点相交的区域采用较密的网格,离相交区域越远采用较稀疏的网格尺寸,一般采用t×t大小的网格尺寸就可以得到较准确的结果[6]。在支柱顶端施加耦合,在耦合点施加1 N×m的面内弯矩,在主管的两端刚性固定,整体T型管节点处模型如图 7所示。

|

图 7 T型管节点模型 Fig. 7 Model for T-type tubular joint |

KT型管节点各参数如表 3所示,支管的参数不变,主管的厚度由30~70 mm。

|

|

表 3 KT型管节点参数 Tab.3 Parameters of KT-type tubular joint |

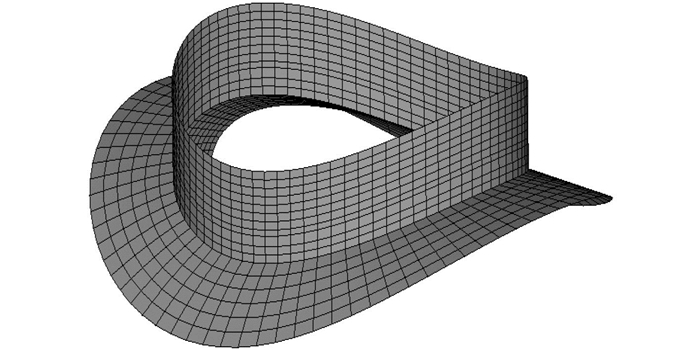

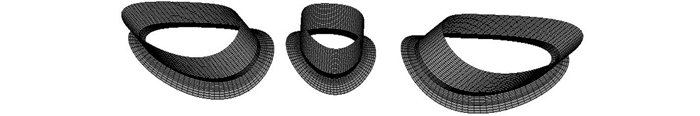

对于KT管节点,可以分成3部分来建立,即1个T型与2个Y型。与T型管节点的建立方法1样,首先计算3个支管与主管相交区域的离散点,然后导入Ansys建模计算。支管与主管相交区域的模型如图 8所示。

|

图 8 KT管节点相交区域模型 Fig. 8 Model for intersection of KT-type tubular |

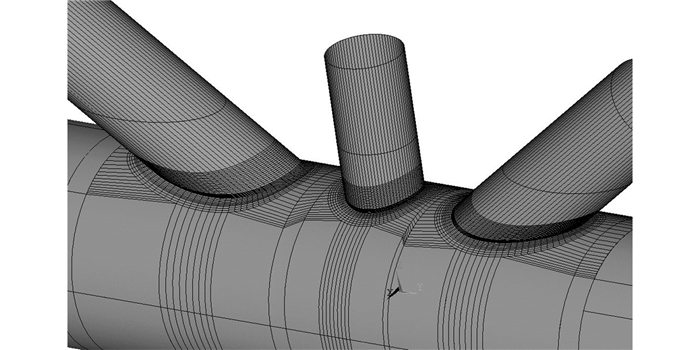

在3个管节点上各加载1 N×m的面外弯矩,在主管两端刚性固定,整体KT型管节点处模型如图 9所示。

|

图 9 KT型管节点整体模型 Fig. 9 Model for KT-type tubular joint |

在优化设计中,参数需要不断地改变。用APDL程序循环计算时,在每次计算结束后,将参考点位置的节点结果保存到数组中并输出到定义的文件位置,同时需要利用parsav和parres这2个命令将上次分析的参数保存起来,下次计算前读入。

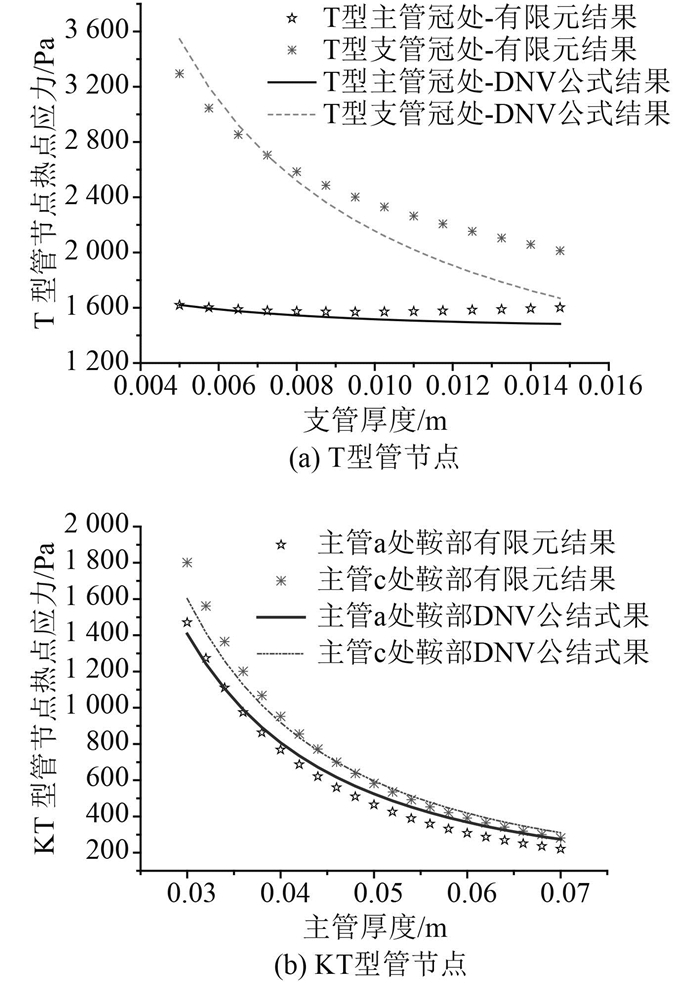

3.3 结果分析对于T型管节点以及KT型管节点的热点应力,规范中有相应的热点应力计算公式,本文采用DNVRP-C203[11]中的计算公式。上述算例,通过规范公式与有限元计算得到的对比结果如图 10所示。

|

图 10 规范公式与有限元结果对比 Fig. 10 Results comparison of numerical calculation and standard formula |

通过对比可看出,对于T型管节点,冠处的结果仅在支管厚度较大的区域有一些误差。在鞍处结果误差较小。对于KT型管节点,在主管靠近a,c的地方与规范公式计算的结果误差都较小。总体来说,本文算例有限元模拟的结果与规范公式结果吻合较好。

4 结语本文建立了不同管节点相贯线的参数方程,对其外延线进行了数值离散,得到了相贯线外任意间隔距离的主管表面点坐标。通过离散点对管节点进行建模,可以控制网格节点生成的位置。通过控制关键点的编号来控制附属于关键点的节点编号,从而可以自动输出所需节点的结果,无需人工提取,实现了结果后处理的自动化。不仅提高了疲劳校核效率,同时提高了计算的精度。

| [1] | Design of offshore wind turbine structures:DNV-OS-J101[S]. HØvik:Det Norske Veritas, 2004. |

| [2] | EFTHYMIOU M. Development of SCF formulae and generalised influence functions for use in fatigue analysis[C]//Proceedings of the Conference OTJ'88 on Recent Developments in Tubular Joints Technology. Surrey, UK:OTJ, 1988:88. |

| [3] | POTVIN A B, KUANG J G, LEICK R D, et al. Stress concentration in tubular joints[J]. Society of Petroleum Engineers Journal , 1977, 17 (4) :287–299. DOI: 10.2118/5472-PA |

| [4] | WORDSWORTH A C, SMEDLEY G P. Stress concentrations at unstiffened tubular joints[C]//Proceedings of the European Offshore Steels Research Seminar. Cambridge, UK:[s.n.], 1978. |

| [5] | GIBSTEIN M B. Parametric stress analysis of T joints[C]//Proceedings of the European Offshore Steels Research Seminar. Cambridge, UK:[s.n.], 1978. |

| [6] | 于博.海洋平台结构管节点参数化有限元建模方法研究[D].大连:大连理工大学, 2013. |

| [7] | 张高明, 马明, 宋涛. 潍坊摩天轮节点参数化设计及计算分析[J]. 建筑结构 , 2016, 46 (3):65–69. |

| [8] | AHMADI H, LOTFOLLAHI-YAGHIN M A, YONG-BO S, et al. Parametric study and formulation of outer-brace geometric stress concentration factors in internally ring-stiffened tubular KT-joints of offshore structures[J]. Applied Ocean Research , 2012, 38 :74–91. DOI: 10.1016/j.apor.2012.07.004 |

| [9] | 沈艳, 杨丽宏, 王立刚, 等. 高等数值计算[M]. 北京: 清华大学出版社, 2014. |

| [10] | 陈传尧. 疲劳与断裂[M]. 武汉: 华中科技大学出版社, 2002. |

| [11] | Fatigue design of offshore steel structures:DNV-RP-C203[S]. HØvik:Det Norske Veritas, 2012. |

2016, Vol. 38

2016, Vol. 38