2. 上海交通大学 海洋工程国家重点实验室, 上海 200240 ;

3. 海军驻中国舰船研究设计中心军事代表室, 湖北 武汉 430064

2. State Key Laboratory of Ocean Engineering, Shanghai Jiaotong University, Shanghai 200240, China ;

3. Naval Military Representative Office in China Ship Development and Design Center, Wuhan 430064, China

随着科学技术的进步,气液交换器、液冷板、热管等高效冷却方案在各行各业的应用十分广泛,如空调、汽车、拖拉机、坦克的发动机散热,医疗设备、台式电脑和笔记本电脑的高端 CPU 散热,炼钢行业、加速器的散热。

2005 年,由南车株洲所开发的大功率机车牵引水冷变流器中集成式冷却塔、水冷板和换热器成功解决了变流器的散热问题。2008 年 9 月,台湾奇菱公司开发了全球首款液冷投影机。近年来,雷达、电子对抗灯设备的数据工作站广泛应用液冷机箱,用于高端 CPU、大功率集成电路板的散热[1,2]。

20 世纪 90 年代以来,德国、法国、瑞士等国相继开展变频器水冷技术的研究,并已开始在大功率变频器或者中、小功率自冷不能满足要求的场合广泛应用。日本福岛和隆文在 1998 年首次在日本新干线电动车组主变流装置领域采用水冷系统[3,4]。

仅从应用场合来看,国内外正在各行各业应用成熟的电气设备高效冷却技术,我国船舶电气设备高效冷却领域还有一定应用差距。

随着船舶电气设备体积的不断变小和性能、速度的不断提高,电子元器件及芯片的能耗和发热功率也越来越大,直接影响到电气设备的工作性能。而且电气设备散热量是船舶舱室的主要热负荷之一,直接影响通风空调系统和水冷系统的设计能耗、制冷量、风量等参数。

本文研究针对船舶电气设备体积大、功耗高、散热差、噪声高等问题,梳理船舶舱室热负荷现状,开展基于气液交换器、液冷板、热管等方式的船舶电气设备高效冷却方案设计,并在控制台和电源装置等典型电气设备上开展实际应用方案设计,以满足船舶电气设备的在功率密度、稳定性、冷却效率及噪声等方面要求。

1 主要热负荷现状分析船舶长时航行时,深入分析设备的热耗功率、每天平均工作时间,清理出主要的长期连续运行且发热量较大的需重点控制设备主要有以下 3 类:

1)电加热类,如电灶、电煎锅、电暖器、电茶桶、电茶壶、电加热器等;

2)辅机电动机类,如淡水泵电动机、推进电机和轴系海水冷却泵电动机、冷水机组电动机、空调冷却水泵电动机、轴系滑油泵电动机等;

3)电源类,如逆变装置。

针对这些长期连续运行且发热量较大的需重点控制设备,缺乏散热指标控制,且一般采用风冷形式,成为舱室空气温升的主要热源,实质增加了空调耗电量。船舶设计时应结合设备的新研和改进,通过设备本身效率指标控制、采用节能型部件及控制原理等措施实现设备的热负荷控制。

另一方面,集控舱电子机柜和显控台数量大幅增加,集控舱设备的热耗功率、每天平均工作时间也会大幅增加。为此,热耗比较集中的区域如厨房、集控舱、逆变电源舱、辅机电动机舱应考虑进行区域热负荷集中控制。

2 主要高效冷却方案电气设备的高效冷却方式主要有气液交换器式、液冷板式、热管式等几种,下面分别进行简单介绍。每部分均分为设备内部方案、总体冷源方案、方案评价。

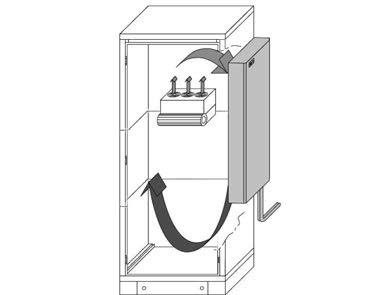

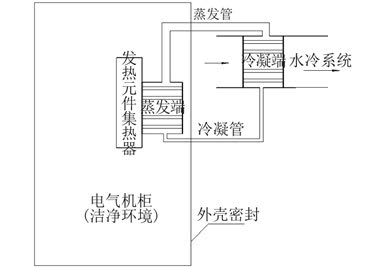

2.1 气液换热式冷却方案 2.1.1 设备内部方案气液换热式冷却方案,即气液热交换器换热冷却设备内部空气,通过风扇实现设备内部冷热空气循环,同时通过液体冷却介质带走热交换器的热量,从而达到不断降低设备内部空气温度的目的。

如图 1 所示,气液热交换器外桂于机柜侧面,气液热交换器工作时,热空气从上部吸入,经过热交换器降温后变为冷空气从下部排出,在风扇和热交换器的共同作用下使机柜内的空气在内部循环,从而达到降低机柜内部温度的目的。

|

图 1 水-气热交换器工作原理 Fig. 1 Working principle of water air heat exchanger |

气液热交换器供水可从全船水冷系统或空调冷媒水系统接入,同时对全船电气设备高效冷却方式的供水管路进行合理统筹与优化设计。但需对供水温度进行适应性控制,供水压力、流量需根据设备热耗进行合理设计,并在气液热交换器供水管路入口对供水压力、流量、温度进行控制,在气液热交换器供水管路出入口对供水压力、流量、温度进行监测。

2.1.3 方案评价气液换热式冷却方案,由于主要方式为气液换热式散热,风扇只是用于带动机柜内空气循环,选用的风扇功率可以很小,噪声指标可以得以控制;而且密闭性能得到保证,风扇辐射到机柜外的噪声很小。热交换器的液体冷却介质拟采用淡水。

由于气液热交换器的安装需要占用设备的空间,降低了设备内宝贵空间的利用率。气液换热式冷却方案主要针对一体化控制台、一体化机柜开展专用设计,将气液热交换器安装于一体化控制台、一体化机柜取代原风扇散热,提高了设备发热元器件的散热效率。

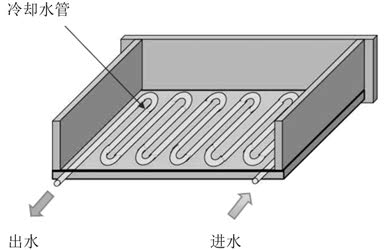

2.2 液冷板式冷却方案 2.2.1 设备内部应用方案所谓液冷板式冷却方案,即液冷板通常与元器件一起模块化安装,液冷板内部通流体,通过流体的流动带走元器件上产生热量,达到高效散热的目的。

如图 2 所示,液冷板通常与元器件一起模块化安装,液冷板既承担着元器件的散热功能,同时又是元器件的安装基体。液冷板一般由主板、背板、进出水嘴等零部件组成,内部流道设计成多通道结构,流道内部通流体,通过流体的流动带走元器件上产生热量,达到高效散热的目的。多通道结构的液冷板由于通道数较多,液冷板台面上各器件间的温度可更容易控制均匀,散热效率较高,并且采用水冷后所需的冷却液流量会大大减少,因而通道内冷却液流态多控制在层流范围内。

|

图 2 液冷板工作原理 Fig. 2 Working principle of liquid cooling plate |

如图 3 所示,液冷机箱机箱首先满足在相关机械性能和环境性能要求下正常运行,实现信号的传输;还要实现电子元器件的散热功能,通过液体在机箱背板和板卡模块循环,最后流出机箱带走板卡上电子元器件产生的热量,达到高效散热的目的。

|

图 3 液冷机箱工作原理 Fig. 3 Working principle of liquid cooling box |

液冷板供水可从全船水冷系统接入,同时对全船电气设备高效冷却方式的供水管路进行合理统筹与优化设计。但需对供水温度进行适应性控制,供水压力、流量需根据设备热耗进行合理设计,并在气液热交换器供水管路入口对供水压力、流量、温度进行控制,在气液热交换器供水管路出入口对供水压力、流量、温度进行监测[5,6]。

2.2.3 方案评价液冷板式冷却方案针对电气设备发热元器件开展模块化设计,便于与电气设备发热元器件进行模块化安装,不降低设备内宝贵空间的利用率,也利于电气设备元器件的综合保障,而且不影响电气设备的选用,是比较通用的水冷应用方案。

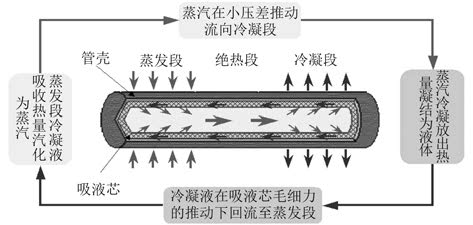

2.3 热管式冷却方案 2.3.1 设备内部方案热管式冷却方案,即封闭的管壳中充以工作介质,利用工作介质的相变吸热和放热进行热交换的高效换热,热管的导热能力超过任何已知金属。

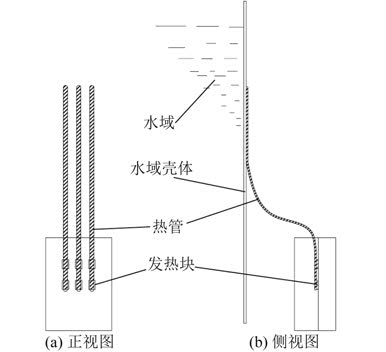

如图 4 所示,热管工质(冷凝液)在蒸发段吸热蒸发;蒸汽在小压差推动下流向冷凝段;在冷凝段,蒸汽工质向外放出热量,冷凝成液体;冷凝液在吸液芯毛细力的推动下回流至蒸发段,重新开始循环。

|

图 4 热管工作原理 Fig. 4 Working principle of heat pipe |

不管总体冷源如何配置,设备内部热管结构形式基本一致,针对不同总体冷源方案热管在耐压等级方面需要重新考虑。

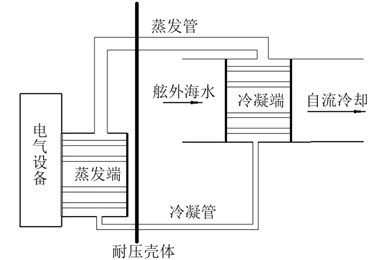

2.3.2 总体冷源方案1)舷外热管式冷却方案

如图 5 所示,舷外热管式冷却方案采用分离式热管换热器结构,由蒸发段和冷凝段、中间两相流道及相关支承装置组成。在耐压壳体上开 2 个孔,分别连接蒸汽管和冷凝管。通过舷外海水自流冷却冷凝段。为了减少热管流阻,设备建议集中布置在舷侧。

|

图 5 舷外热管工作原理 Fig. 5 Working principle of heat pipe outside |

2)舷内热管式冷却方案

如图 6 所示,舷内热管式冷却方案将蒸发端安装在设备里面,与设备发热元器件做成一体,或者通过集热器将发热元器件的热量集中至蒸发端;将冷凝端安装在设备外侧,冷凝端和蒸发端通过管道连接,管道在设备外壳处密封处理。最后将全船水冷系统或空调冷媒水系统接入并通过冷凝端,由冷却水将热量带走。

|

图 6 舷内热管工作原理 Fig. 6 Principle of heat pipe inside |

3)舷内热管耐压壳体贴合式冷却方案

如图 7 所示,舷内热管耐压壳体贴合式冷却方案将蒸发端安装在设备里面,与设备发热元器件做成一体,或者通过集热器将发热元器件的热量集中至蒸发端;将冷凝端贴合耐压壳体,冷凝端和蒸发端通过管道连接,管道在设备外壳处密封处理。通过耐压壳体冷却冷凝段,舷外海水自流带走耐压壳体的热量。为了减少热管流阻,设备建议集中布置在舷侧。

|

图 7 舷内热管贴合耐压壳体工作原理 Fig. 7 Working principle of Heat pipe fitting pressure shell |

舷外热管式、舷内热管式、舷内热管耐压壳体贴合式冷却方案均具有传热效率高、无功耗、无振动噪声的优点。

热管外壳真空部分制造工艺复杂、成本高、难度大、加工受到限制,不能有很大的弯曲或折角。一旦管子损坏或破裂时,将引起冷却系统无法工作。

此外,舷外热管式冷却方案存在附着海生物、对非声物理场有一定影响等风险,而且管冷却系统的安装需要在耐压壳体上开孔,对耐压体的安全性不利;舷内热管耐压壳体贴合式冷却系统的热管安装在耐压壳体上,需要对耐压壳体进行破坏性施工,这对耐压体的安全性不利。

2.4 方案对比从冷却效率、能耗、振动噪声、体积重量、安全性、技术成熟度等方面,对液冷板式冷却方案、气液换热式冷却方案、热管式冷却方案等几种主要冷却方案进行对比(见表 1)。

|

|

表 1 几种主要冷却方案对比 Tab.1 Comparison of several main cooling schemes |

液冷板式冷却方案针对电气设备发热元器件开展模块化设计,便于与电气设备发热元器件进行模块化安装,不降低设备内宝贵空间的利用率,也利于电气设备元器件的综合保障,而且不影响电气设备的选用,是比较通用的水冷应用方案。

由于气液热交换器的安装需要占用设备的空间,降低了设备内宝贵空间的利用率。气液换热式冷却方案主要针对一体化控制台、一体化机柜开展专用设计,将气液热交换器安装于一体化控制台、一体化机柜取代原风扇散热,提高了设备发热元器件的散热效率。

由于热管外壳真空部分制造工艺复杂、成本高、加工受到限制,待技术成熟后可推广应用。

对电气设备等独立设备建议采用液冷板式冷却方案开展相关优化改进工作,对一体化控制台、一体化机柜等设备可采用水-气热交换器应用方案开展相关优化改进工作。

通过开展逆变装置水冷模拟装置原理样机、水冷一体化控制台原理样机的研制,电气设备高效冷却方式已具有较高的技术成熟度水平。因此,提出的电气设备高效冷却方式均具有一定的可行性。

除噪声、散热性能、功耗、密封等问题需综合平衡、可靠性需充分验证以外,后续需深入开展噪声、散热性能、功耗、密封试验研究与优化。

总体来说,电气设备高效冷却方式有其显著的散热效果,如果能够合理地设计和布置散热系统,做好液冷板及管道材料的选型工作,解决好散热系统的漏水、绝缘等安全问题,那么把高效冷却方式应用于电气设备的散热系统将是一个较为理想的选择。

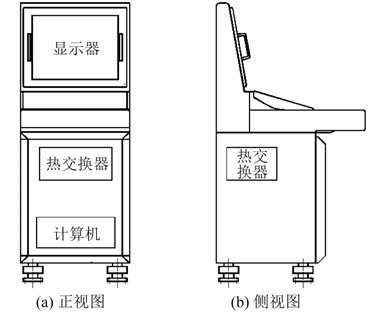

3 典型应用方案 3.1 气液换热式冷却应用方案——控制台水冷方案 3.1.1 设备内部方案说明典型控制台水冷系统由水气热交换器、散热风扇、温控装置等部分组成,如图 8 所示,控制台采用水、气联合散热,加固机下面采用托板固定,水、气热交换器安装在最右边,航插等外接口件布置在最右面靠下部位。控制台水冷系统含进水管接口 1 个,出水管接口 1 个,冷凝液导出口 1 个。

|

图 8 控制台水冷方案 Fig. 8 Water cooling scheme of console |

在台内安装水-气热交换器 1 台,装于台内最右边。通过外部水循环,进冷水,出热水。通过内部气循环的方式,采用吸收台内热空气、吹出冷空气的方式对台内环境温度降温以达到散热的效果。在台内配备温控器 1 个,设置温度在 40 °,当台内温度达到 40 ° 时水-气散热器开始工作,另台内配备散热风扇 2 台,作为应急使用[7,8,9]。

3.1.2 效果评估由于控制台内机箱、元件等散热只在控制台内部气循环,而不会直接散发到舱室空气中,但是经由台体结构仍会由少量热量传递出去,因此,控制台采用水冷技术后,其向舱室空气的散热量可减少 30%~50%。

另外,当水冷部分因故障无法正常运行时,控制台内的散热量也可通过气循环通道直接进入舱室,从而转变成风冷形式,保障了控制台的运行可靠性。

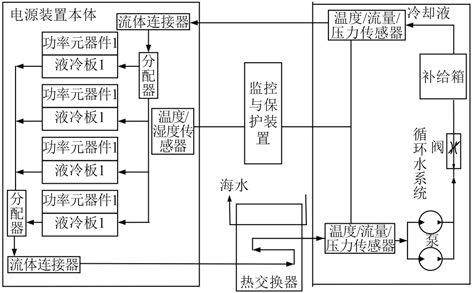

3.2 液冷板式冷却应用方案——电源装置水冷方案 3.2.1 设备内部方案说明典型电源装置水冷系统由大功率电气设备本体、水冷板、循环水系统、热交换器、监控与保护装置、和管路附件。电源装置水冷系统组成示意如图 9 所示。典型电源装置水冷结构如图 10 所示。

|

图 9 典型电气设备水冷系统组成 Fig. 9 Water cooling system of typical electrical equipment |

|

图 10 典型电气设备水冷机柜结构 Fig. 10 Water cooled cabinet structure of typical electrical equipment |

电源装置水冷系统工作时,循环水系统将低温冷却水传送到大功率电源装置本体内,冷却水经 T 流体连接器进入机柜,由水分配器把冷却水经流体连接器分流至各水冷板,在水冷板流道内循环流道后汇流至另一水分配器,再经流体连接器流出机柜。电源装置内冷却水循环流动过程中,冷却水带走模拟热源散发的热量,温度升高后的热水流向热交换器,在热交换器内强制降温,变成低温循环水排出,流回循环水系统的补给箱内[10-14]。

3.2.2 效果评估1)散热能力大大提高

水的比热、导热系数均比空气大,相同环境条件下水冷的散热能力较风冷将大为提高。同时,冷却液直接与显控台计算机、显示器接触,使得散热更快,效率更高。

2)有利于总体振动噪声控制

水冷系统的噪声源主要来自于管路循环流动噪音,有利于减少风冷散热过程中空调系统及其风机、冷却水泵等机械设备的运转,产生的振动、噪音相对较小。

4 结 语本文研究针对船舶电气设备体积大、功耗高、散热差、噪音高等问题,首先,梳理了船舶舱室热负荷现状,清理出了主要的长期连续运行且发热量较大的设备(如电加热类、辅机电动机类、电源类设备)和区域(如厨房、集控舱、逆变电源舱、辅机电动机舱);其次,从设备内部、总体冷源方面分析了气液交换器、液冷板、热管等高效冷却方式的优缺点;最后,对船舶电气设备高效冷却方案进行对比,并在控制台和电源装置等典型电气设备上开展实际应用方案设计。结果表明,船舶电气设备采用高效冷却方案可提高其功率密度、稳定性、冷却效率及噪音水平,对保证船舶电气设备的安全性、可靠性、优质性和经济性具有深远意义。

后续将进一步吸收气液交换器、液冷板、热管等高效冷却方案在各行各业的应用成果,并大力开展和推广船舶电气设备采用高效冷却方案的实船应用和试验研究。

| [1] |

程劲嘉. 综合模块化航空电子的液冷设计[J]. 电讯技术 , 2011, 51 (6) :151–155.

CHENG Jin-jia. Liquid cooling technology in integrated modular avionics[J]. Telecommunication Engineering , 2011, 51 (6) :151–155. |

| [2] |

李志顺. 数字电视发射机水冷系统设计[D]. 大连:大连理工大学, 2006:18-21.

LI Zhi-shun. Design of digital TV transmitter water cooling system[D]. Dalian:Dalian University of Technology, 2006:18-21. |

| [3] |

欧阳灿, 高学农, 尹辉斌, 等. 高效液冷技术在电子元件热控制中的应用[J]. 电子与封装 , 2008, 8 (10) :37–41.

OUYANG Can, GAO Xue-nong, YIN Hui-bin, et al. Advances in application of efficient liquid cooling technique for electronic component thermal control[J]. Electronics&Packaging , 2008, 8 (10) :37–41. |

| [4] |

雷俊禧, 朱冬生, 王长宏, 等. 电子芯片液体冷却技术研究进展[J]. 科学技术与工程 , 2008, 8 (15) :4258–4263.

LEI Jun-xi, ZHU Dong-sheng, WANG Chang-hong, et al. Research progress on chip liquid cooling technology[J]. Science Technology and Engineering , 2008, 8 (15) :4258–4263. |

| [5] |

胡青. 风电变频器水冷系统的一种流量设计方案[J]. 水电与新能源 , 2012 (4) :68–71.

HU Qing. A flow design plan of wind power converter water cooling system[J]. Hydropower and New Energy , 2012 (4) :68–71. |

| [6] |

桂永胜, 谢坤, 胡刚义, 等. 船舶电气设备水冷系统研究与开发[J]. 机电工程 , 2015, 32 (12) :1625–1630.

GUI Yong-sheng, XIE Kun, HU Gang-yi, et al. Development of water cooling system for ship electrical equipment[J]. Journal of Mechanical&Electrical Engineering , 2015, 32 (12) :1625–1630. |

| [7] |

谢坤, 夏伟, 胡刚义, 等. 船舶电力综合控制系统研究与开发[J]. 机电工程 , 2015, 32 (1) :112–117.

XIE Kun, XIA Wei, HU Gang-yi, et al. Development of integrated ship power control system[J]. Journal of Mechanical&Electrical Engineering , 2015, 32 (1) :112–117. |

| [8] | QIAN Mei, WU Zheng-guo, HAN Jiang-gui. Real-time simulation and analyses of ship energy management system network[J]. Energy Procedia , 2012, 16 :1972–1978. DOI:10.1016/j.egypro.2012.01.301 |

| [9] |

范则阳, 程骏, 谢坤. 一种本安型有水信号传感器设计[J]. 传感器与微系统 , 2013, 32 (2) :74–76.

FAN Ze-yang, CHENG Jun, XIE Kun. Design of an intrinsic safety water signal sensor[J]. Transducer and Microsystem Technologies , 2013, 32 (2) :74–76. |

| [10] | ZIVI E. Design of robust shipboard power automation systems[J]. Annual Reviews in Control , 2005, 29 (2) :261–272. DOI:10.1016/j.arcontrol.2005.08.004 |

| [11] |

夏伟, 谢坤, 阳世荣. 船舶分布式智能电力监控系统的研究与开发[J]. 机电工程 , 2013, 30 (8) :1020–1024.

XIA Wei, XIE Kun, YANG Shi-rong. Development of ship distributed intelligent power monitoring system[J]. Journal of Mechanical&Electrical Engineering , 2013, 30 (8) :1020–1024. |

| [12] | LU Heng-rong. Design on IPNCS of electrical propulsion ship based on real-time Ethernet[J]. Energy Procedia , 2012, 16 :1707–1713. DOI:10.1016/j.egypro.2012.01.264 |

| [13] |

阳世荣, 王云鹤, 吴团结, 等. 船舶辅机电气设备节能技术研究[J]. 舰船科学技术 , 2011, 33 (4) :62–64.

YANG Shi-rong, WANG Yun-he, WU Tuan-jie, et al. Research on energy saving technology of marine auxiliary machine electric equipment[J]. Ship Science and Technology , 2011, 33 (4) :62–64. |

| [14] |

赵淑琴, 张永生. 船用蒸汽发生器给水系统的容错控制[J]. 中国舰船研究 , 2016, 11 (2) :117–120.

ZHAO Shu-qin, ZHANG Yong-sheng. Fault tolerant control of the water-feeding system of steam generators[J]. Chinese Journal of Ship Research , 2016, 11 (2) :117–120. |

2016, Vol. 38

2016, Vol. 38