逆向工程是一种以先进产品设备的实物、样件、软件或影像作为研究对象, 应用现代设计方法学、生产工程学、材料学和相关专业知识进行系统分析和研究、探索掌握关键技术, 进而开发出同类的更为先进的产品技术[1,2]。自 20 世纪 90 年代以来,逆向工程技术已广泛的应用于汽车、航空航天、船舶和医疗器械等领域。离心泵是重要的船用辅助配套设备,利用逆向工程技术对其进行精确地三维建模,并在此基础上进行产品改进和优化,对增强产品设计与制造中的高新技术含量,提高产品的市场竞争能力,具有重要的实际意义和经济价值[3-5]。本文通过三维激光扫描仪获得离心泵点云数据,结合点云处理软件和三维 CAD 软件对某型号离心泵进行逆向建模,并利用 CFD 商业软件 Fluent 分析其内部流动现象和规律,对其性能作评价。

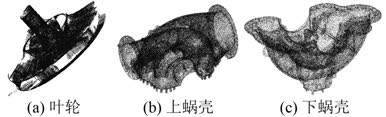

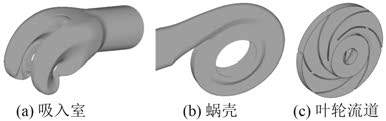

1 离心泵三维重构及水力计算模型提取 1.1 离心泵三维几何重构离心泵点云模型如图 1 所示。经过扫描后的点云数量巨大,在扫描过程中因机械或人为因素,不可避免的会出现噪声、异常数据和数据缺陷。点云数据的处理直接影响后续逆向建模质量的好坏,因此建模前必须对其进行预处理,如精简点云数量,去除毛刺和异常点,修补缺省数据等。这些预处理通过结合点云处理软件来完成,从处理好的点云数据中提取出泵的特征曲线,这些特征曲线的组合形成大的面片集合体,最终在三维建模软件中参数化构建出离心泵准确的三维几何模型,如图 2 所示。

|

图 1 离心泵点云模型 Fig. 1 Point clouds model of centrifugal pump |

|

图 2 离心泵三维模型 Fig. 2 3D model of centrifugal pump |

图 2 所示的离心泵三维几何模型用于工业生产和产品展示,而要对泵体进行内部流场分析和性能预测与评价,需以泵内部的水力模型为研究对象。在三维 CAD 软件中对图 2 所示的模型进行布尔运算,提取出如图 3 所示的离心泵水力模型,从图中可以看出,模型分为吸入室、蜗壳和叶轮流道 3 部分。

|

图 3 离心泵水力模型 Fig. 3 Hydraulic model of centrifugal pump |

传统上采用搭建试验测试平台来研究泵内部流场流动分布,但试验方法耗时大且实验装置成本较高。随着计算机水平的发展,CFD 成为一种对泵进行内部流场数值模拟和性能预测的重要技术手段[6,7],对泵结构改进和提高泵性能具有重要意义。

2.1 离心泵 CFD 模型建立 2.1.1 网格模型离心泵 CFD 网格模型是建立在其三维几何模型之上,划分网格时,因模型涉及到复杂曲面,故采用对复杂模型适应性极强的四面体网格。如图 4 所示,单元总数为 800 948,其中吸入室 374 616,蜗壳 235 512,叶轮流道 190 820。

|

图 4 离心泵全流道网格模型 Fig. 4 Finite element model of centrifugal pump |

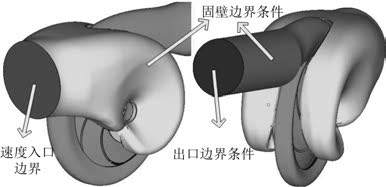

1)进口边界条件。如图 5 所示,采用速度进口(velocity inlet)。由质量守恒定律和无旋假设确定进口轴向速度,考虑叶轮与液流的相对运动,给出叶轮进口截面上的相对速度分布。假设在进口截面上压力为均匀分布。进口处的湍动能值

| ${k_{in}} = 0.005u_{in}^2,$ | (1) |

| ${\varepsilon _{in}} = \frac{{C_\mu ^{3/4}k_{in}^{3/2}}}{l},$ | (2) |

| $l = 0.07{D_{inlet}}{\text {。}}$ | (3) |

式中:

2)出口边界条件。压力出口如图 5 所示,指定出口处的静压,当有回流时,使用压力出口边界条件代替自由出流边界条件会有比较好的收敛结果。

|

图 5 边界条件 Fig. 5 Borndary condition |

3)固壁条件。对于近壁区的流动,

| $\frac{{{u_P}}}{{{u_\tau }}} = \frac{1}{\kappa }\ln \left( {Ey_p^ + } \right),$ | (4) |

| ${k_p} = \frac{{u_\tau ^2}}{{\sqrt {{C_u}} }},$ | (5) |

| ${\varepsilon _p} = \frac{{u_\tau ^3}}{{\kappa {y_p}}},$ | (6) |

| $y_p^ + = \frac{{\rho {u_\tau }{y_p}}}{\mu } = \frac{{\rho C_\mu ^{1/4}k_p^{1/4}{y_p}}}{\mu }{\text {。}}$ | (7) |

式中:

在离心泵内流场数值模拟的过程中,蜗壳流场区域为静止边界,叶轮流场区域为旋转动边界,采用多参考坐标系模型(MRF)来处理动静边界之间的耦合问题,为了把非定常问题简化为定常问题,本文假定离心泵内流场为叶轮转动到某一位置时的瞬时流场。在数值模拟过程中,采取有限体积法(FVM)求解雷诺时均 N-S 方程;采用标准 SIMPLE 方法[8] 求解压力速度耦合方程;湍流模型主要选取

离心泵的主要设计参数为:设计扬程H = 140 m,设计流量Q = 1 400 m3/h,转速n = 1 000 r/min,叶轮直径d = 720 mm,叶轮叶片数Z = 6,进口操作压力取大气压,工作介质为清水,密度ρ = 998.2 kg/m3,流体粘度去μ = 0.001 003 kg/(m·s)。

2.3 数值模拟计算结果与分析 2.3.1 压力分析从图 6 离心泵泵静压分布可看出,水进入叶轮后,沿叶片流动方向上,叶轮各流道内的压力分布均匀,从进口到出口压力先降低到某一最低值时,又开始上升,到叶轮出口处,达到最大值,最低压力出现在叶轮进口处且靠近叶片进口边,这与通常叶轮发生气蚀的部位相一致。由于蜗壳的存在,叶轮内静压分布并非呈现出对称性,靠近蜗壳出口的流道内的压力分布与其他流道内的压力分布不同,最高压力出现在靠近蜗壳出口的叶轮流道内,随着叶轮的旋转,各流道内的压力呈周期性变化。

|

图 6 压力分布 Fig. 6 Pressure distribution |

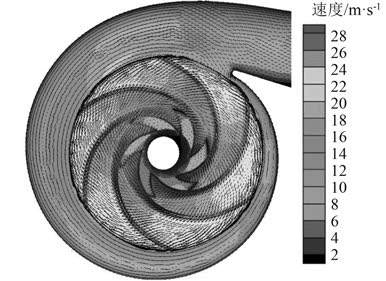

离心泵速度分布如图 7 所示,从图中可以看出,在额定工况下,叶轮从进口到出口速度逐渐增大,由于蜗壳的存在,泵的速度场呈现出明显的非对称性。由于叶轮在不断地沿着叶轮轴旋转,为叶轮流道内的流体提供源源不断的动能,因此在靠近叶片的流体速度明显增大,离蜗壳出口越近速度越大,这与叶轮内部流动的实际情况相符合。

|

图 7 速度分布 Fig. 7 Velocity distribution |

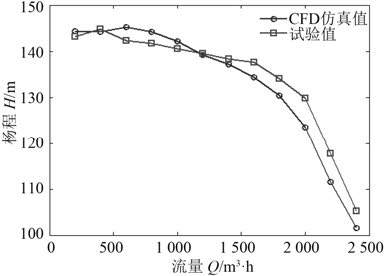

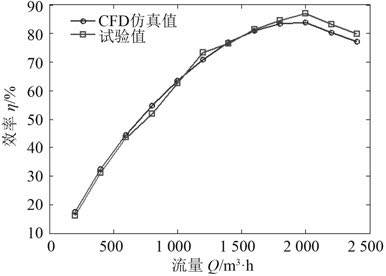

通过 Fluent 软件的计算结果,读取泵入口总压

|

图 8 扬程—流量曲线 Fig. 8 Head-flow curve |

|

图 9 效率—流量曲线 Fig. 9 Efficiency-flow curve |

结合三维激光扫描仪、相关点云处理软件和三维 CAD 软件,可以对离心泵进行精确地逆向建模,很好的确保构建三维模型的精度和速度。采用 CFD 方法对离心泵进行内部流场数值模拟,较为准确地揭示了其内部流动规律,印证了泵结构设计的合理性与否,为其结构优化与改进奠定了基础。将两者结合起来,可以迅速吸收先进的设计理念和经验,并进行改进创新,此方法对于缩短泵的研发周期、提高设计水平和节省成本具有重要意义。

| [1] |

金涛, 童水光.

逆向工程技术[M]. 北京: 机械工业出版社, 2003 .

JIN Tao, TONG Shui-guang. Reverse engineering[M]. Beijing: China Machine Press, 2003 . |

| [2] |

李琦, 胡义刚, 朱建军, 等. 基于逆向工程的叶轮叶片建模[J]. 轻工机械 , 2015, 33 (4) :76–80.

LI Qi, HU Yi-gang, ZHU Jian-jun, et al. Impeller blade modeling research based on reverse engineering[J]. Light Industry Machinery , 2015, 33 (4) :76–80. |

| [3] |

柯映林, 肖尧先, 李江雄. 反求工程CAD建模技术研究[J]. 计算机辅助设计与图形学学报 , 2001, 13 (6) :570–575.

KE Ying-lin, XIAO Yao-xian, LI Jiang-xiong. Study of CAD modeling for reverse engineering[J]. Journal of Computer Aided Design & Computer Graphics , 2001, 13 (6) :570–575. |

| [4] |

周小东, 成思源, 杨雪荣. 面向创新设计的逆向工程技术研究[J]. 机床与液压 , 2015, 43 (19) :25–28.

ZHOU Xiao-dong, CHENG Si-yuan, YANG Xue-rong. Study of reverse engineering technology oriented to innovative design[J]. Machine Tool & Hydraulics , 2015, 43 (19) :25–28. |

| [5] |

胡大超, 张洪宝. 逆向工程技术及应用[J]. 上海应用技术学院学报(自然科学版) , 2014, 14 (3) :204–208.

HU Da-chao, ZHANG Hong-bao. Technology and application of reverse engineering[J]. Journal of Shanghai Institute of Technology (Natural Science) , 2014, 14 (3) :204–208. |

| [6] | ASUAJE M, BAKIR F, TREMANTE A, et al. 3D quasi-unsteady flow simulation in a centrifugal pump:comparison with the experimental results[C]//Proceedings of ASME 2004 Heat Transfer/Fluids Engineering Summer Conference. Charlotte, North Carolina, USA:ASME, 2004:1081-1090. |

| [7] |

杜喆华, 姜勇, 赵俊涛. 基于模态分析和CFD的船用离心泵减振[J]. 舰船科学技术 , 2012, 34 (10) :109–114.

DU Zhe-hua, JIANG Yong, ZHAO Jun-tao. Reduce vibration measures for ship centrifugal pump based on modal analysis and CFD simulation[J]. Ship Science and Technology , 2012, 34 (10) :109–114. |

| [8] | 王福军. 计算流体动力学分析-CFD软件原理与应用[M]. 北京: 清华大学出版社, 2004 . |

| [9] | MAJID K. Numerical study of unsteady flow in a centrifugal pump[J]. Journal of Turbomachinery , 2005, 127 (2) :363–371. DOI:10.1115/1.1776587 |

| [10] | GOTO A, NOHMI M, SAKURAI T, et al. Hydrodynamic design system for pumps based on 3-D CAD, CFD, and inverse design method[J]. Journal of Fluids Engineering , 2002, 124 (2) :329–335. DOI:10.1115/1.1471362 |

| [11] | 姚玉英. 化工原理[M]. 天津: 天津大学出版社, 2005 . |

2016, Vol. 38

2016, Vol. 38