2. 中国船舶工业系统工程研究院, 北京 100094

2. Systems Engineering Research Institute of China State Shipbuilding Cooperation, Beijing 100094, China

船用燃气轮机进气系统是燃气轮机装舰技术研究的一个重要组成部分。燃气轮机进气系统设备众多,结构复杂,进气系统包括百叶窗、滤清器、消声器等多项设备,进气流量大,流场复杂。涉及多个学科和功能要求,但其中最核心的研究重点是气动流动合理性和滤清性能[1]。

建立相应进气系统的模拟实验平台对研发和设计新型高性能进气系统非常重要,目前,国内外关于燃气轮机进气系统的研究多集中在航空、航天、车辆领域[2-4],鉴于在设计船用燃气轮机进气系统的综合模拟实验时需要综合考虑各设备的匹配性以及与实物实验的相似性问题,实验装置设计难度较大,开展相关的模拟实验研究十分少见。

近年来我国积极发展海上军事力量,对该领域的研究正在逐渐深入,但与国外相比,我国在进气系统设计上,还基本上停留在各部分结构单独计算再进行简单叠加的经验设计阶段,没有实现整体进气系统的集成与模块化,进气系统的气动综合性能较差,各结构的阻力分配并不合理,在工程应用上,实验验证手段也不完善。针对这一现状,本文的研究内容主要为根据舰用燃气轮机进气模拟实验要求,构建一套能对多种进气环境进行模拟,且实时性、稳定性、重复性及精度都较为完善的新型舰船燃气轮机进气系统性能调试实验台,并运用三维定常数值模拟手段分析进气系统内部流场结构、气体阻力分布、合理配置消声的模块阻力分配,获得相应气动参数,为研究新型高效的燃气轮机进气系统提供理论基础。

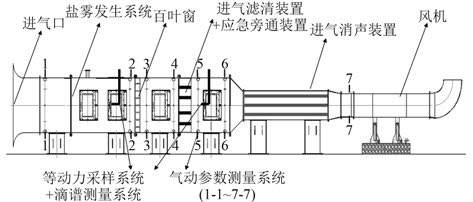

1 实验系统介绍 1.1 实验设备大连海事大学船舶动力工程研究所借鉴国外先进舰用燃气轮机进气系统的设计,以模块化为基础设计思想,根据 1.1 提到的船用燃气轮机进气模拟实验要求,自主设计并构建了文中的新型舰船燃气轮机进气系统性能调试实验台。本实验台为吸气式实验风洞,主要包括进气口、盐雾发生系统、百叶窗、滤清装置、消声装置、风机及出口段等,总长约 18 m。

进气系统性能调试实验台的主要结构示意图如图 1 所示。

|

图 1 进气系统实验台结构示意图 Fig. 1 Experimental intake system schematic diagram |

本文着重叙述进气系统的气动性能,暂不赘述测试溶液中盐雾浓度的盐雾测试系统及测试盐雾气溶胶滴谱的等动力采样(等动力学采样一种采集流动介质中样品的采样方法,为使所采集的样品有代表性,必须使进入采样器的气流或水流速度与采样点附近的气流或水流的速度相同。这样才能使采集到的悬浮颗粒物浓度或水样中的组分与实际气流或水流中的完全一致)。该气动参数测试系统以 1 截面为进口,7 截面为出口进行测量。为满足上文中提到的各种进气系统设计要求,在系统内包含百叶窗,滤清结构及消声装置,由于实验段尺寸较大,而用作风源的风机进风面积较小,所以需要通过结构收缩实现两者的连接,为了减少几何结构改变引起的气动损失,采用了维托辛斯基曲线作为收缩型线,完成了实验风洞向轴流风机的结构收缩[6]。考虑到风洞面积较大,来流速度较低且在整个截面分布不均匀,出于对流速、流量测试精度的考虑,选取面积收缩之后的7截面作为测试位置,从而提高流速、流量的测量精度。

1.2 实验原理首先采用电子压力扫描阀采集截面 7 中的 13 点皮托管阵列的总压和静压数据,从而得到此截面的平均动压值,利用公式推导出截面7的平均流速,再根据空气密度和截面 7 的通流面积,推导出风洞的质量流量,主要推导过程如下:

求空气密度ρ空

| $ {\rho _{{\text{空}}}} = 1.296 \times \frac{{{P_0}}}{{101325}} \times \frac{{273}}{{273 + {t_0}}} \text{,}$ |

式中:P0 为实测大气压力,Pa;t0 为实测大气温度,°。

由截面 7 中的 13 点皮托管阵列的总压和静压数据求出动压值

| $ \Delta {P_\nu } = \frac{{\sum\limits_{{\rm{i}} = 1}^{13} {\left( {{P_{7{\text{总}}i}}-{P_{7{\text{静}}i}}} \right)} }}{{13}} \text{,}$ |

式中:P7总i 为截面 7 第i 点总压,Pa;P7静i 为截面 7 第i 点静压,Pa。

再由截面 7 动压值 ∆Pν、截面 7 的面积S7 和空气密度ρ空 求得风洞的质量流量

| $ m = {\rho _{{\text{空}}}} \times \sqrt {\frac{{2 \times \Delta {P_\nu }}}{{{\rho _{{\text{空}}}}}} \times {S_{\rm{7}}}} \text{。}$ |

|

图 2 实验件示意图 Fig. 2 Experiment sample schematic diagram |

|

图 3 截面 7 压力测点布置 Fig. 3 Pressure measuring point of the 7 cross section |

同理,在各模拟工况流量下,利用电子压力扫描阀采集进气百叶窗、进气滤清装置和进气消声装置前后多点压力探头阵列的总压数据,在测量过程中根据测量截面的不同通流面积选定合理测点布置方案,压力测点布置如图 4 所示,从而得到各设备前后截面的平均总压值,前后平均总压之差即为各设备在各工况下的压力损失,1 截面与 7 截面的总压之差即该设备的总压力损失,该电子压力扫描阀量程小且具备万分之五的较高精度,可以保证本实验的精度要求,压力损失求解公式如下:

|

图 4 各截面压力测点布置 Fig. 4 Pressure measuring point of the different cross sections |

| $ \Delta {P_{{\text{结构}}}} = \frac{{\sum\limits_{i = 1}^n {\left( {{P_{{\text{前总}}i}}-{P_{{\text{后总}}i}}} \right)} }}{n} \text{。}$ |

式中:P前总i 为被监测结构前方布点截面第i 点总压,Pa;P后总i 为被监测结构后方布点截面第i 点总压,Pa。

再根据各设备的通流面积S’ 和模拟工况下流量值mi,得到通过各设备的流速:

| $ {V_i} = \frac{{{{\rm{m}}_i}}}{{S'}} \text{,}$ |

最后根据各设备在 0.2,0.4,0.6,0.8 和 1.0 工况下的压力损失 ∆Pi 和和流经Vi,求得各工况下设备的阻力系数ξi,绘制出设备流速Vi 与阻力系数ξi[7]的曲线图。

| $ {\xi _{\rm{i}}} = \frac{{2 \times \Delta {P_i}}}{{{\rho _{{\text{空}}}} \times V_{\rm{i}}^2}} \text{。}$ |

各设备气动性能按以下步骤进行,实验在大连海事大学船舶动力工程研究实验室完成:

1)首先进行试验管道气密性检查,未开启风机时,在管道的连接处用集中强光照射,在另一侧进行透光性检测;在开启风机的情况下,将肥皂水涂抹在管道连接处,观察连接处情况。若气密性不好,通过紧固连接螺栓,并用玻璃胶涂抹缝隙实现整个管道的密封完好;

2)检查各截面皮托管探针阵列连接管路,保证连接完好,启动电子压力扫描阀,打开数据采集系统并校零;

3)启动风机,调节风机频率,观察数据采集系统中各点数据值,排除异常点后方可进行试验;从0.2工况进行试验;

4)完成从 0.2 工况开始,数据稳定 30 s 后进行自动记录,接着完成 0.4,0.6,0.8 和 1.0 工况气动试验;

5)停机并检查。

|

图 5 气动测量数据采集及处理系统 Fig. 5 Pneumatic measurement data acquisition and processing system |

由表 1 可知,气体流经进气系统的过程中,会受到百叶窗及滤清器结构的影响,产生气动损失,不同工况下模拟实验台的各部分的压力损失较为合理,且总体压力损失处于较低的水平,在设计工况下阻力系数最低。

|

|

表 1 各截面总压平均值 Tab.1 The average total pressure of different cross sections |

为验证数值模拟方法在进气系统气动参数获取及流场方面的准确性,首先对数值模拟软件进行校核,整体结构气动参数如表 2 所示。收敛段、消声器及出口段都保留了具体结构,表 2 中的结果对比,主要包含消声器及包括收敛段与出口段在内的总体结构的气动参数,可知数值与实验结果的各主要参数相差无几,这也证明计算软件的选择合理,数值模拟结果所得的压力损失及阻力系数略低于实验结果,考虑到实验过程中存在的不可避免的人为误差及实验件本身的加工精度,这种数值上的误差可以接受,本文的数值模拟结果在对研究该进气系统综合模拟实验台的气动特性时可信。

|

|

表 2 数值与实验各主要参数 Tab.2 Main parameter of numerical simulation and experiment |

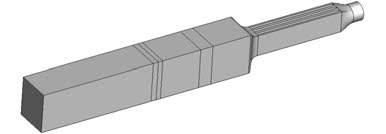

计算模型和计算域网格如图 6~图 8 所示,按实际尺寸 1:1 建立并保留消声器细节结构,为了尽可能真实的反映进气系统的流动特性,百叶窗及滤清器结构不能忽略,但若真实再现这些部件的具体结构势必大大增加计算难度及周期,因此本文利用 Ansys CFX 软件中 Interface Model 选项中的 Pressure Change 命令(功能同 Fluent 中 Fan 边界命令)根据实验测定结果给出气流流经百叶窗及滤清器结构前后的的压力损失变化,该舰船燃气轮机进气系统几何尺寸较大,以整体结构绘制网格时不可避免的会存在网格质量较差的区域,因此为获得更为准确的数值计算结果,在划分网格的过程中将整体模型划分为结构不同的子区域,分别生成较高质量的结构化网格后在 Ansys CFX 数值计算软件中合成并进行数值计算[8],整体网格数约 660 万,湍流模型选定为k-ε 模型,给定进口速度及总温,出口压力边界条件。

|

图 6 计算域三维建模 Fig. 6 Three dimensional model of calculation domain |

|

图 7 计算域网格 Fig. 7 Grid of calculation domain |

|

图 8 消声器网格 Fig. 8 Grid of noise silencer |

由于在数值计算过程中百叶窗及滤清器结构应用了 Pressure Change 命令,为了验证其可行性,对截面 6 与截面 7 的总压损失在实验与数值计算中的分布特性进行了分析,表 3 为两者实验测试点在设计工况下的实验数据值。

|

|

表 3 截面 6 与截面 7 的主要参数 Tab.3 The average total pressure of the 6 cross section and the 7 cross section |

|

图 9 0.2 工况消声器截面 Fig. 9 The cross section of noise silencer part in the 0.2 condition |

观察 6 截面上各数据点的数值可知,数据点 1 和数据点 5 压力损失略大,数据点 2,数据点 3,数据点 4 压力损失略小,在实验中气流流经滤清器后进入消声器时已经基本均匀,虽然实验结果相比数值结果数值略有差异,但差值在实验压力测试仪器与数值模拟方法允许范围内,且分布规律上一致,因此数值结果可信。

观察 7 截面的数值结果可以发现,数据点 2,数据点 5,数据点 8 和数据点 12 所在区域总压损失数值最小,其次为数据点 3,数据点 6,数据点 9 和数据点 11 的区域,数据点 1,数据点 4,数据点 7,和数据点 11 所处区域总压损失数值相比这 8 个点都较大,而数据点 10 的总压损失数值最大,且 3 组数据点的结果数值相处于同一水平,数值结果与实验结果变化趋势一致,数量相当,即数值模拟结果与实验结果具备一致性。

综上所述,虽然数值结果中百叶窗与滤清器利用了压力阶跃方式进行计算,但实验过程中气流开始流动至 6 截面时的流场特性与气流均匀性都与数值模拟结果保持了一致,在 3.2 节中定义速度均匀性的数值结果分析具备可信性与指导意义。

3.2 参数定义为更为直观的表征直接影响压气机进口流场流速分布情况的进气系统出口处的气流均匀程度,文中自定义参数。

定义式:

| $ \chi = \frac{{{v'}_1}}{{{v_1}}} \text{。}$ |

式中:v1 为出口截面上的气流速度平均值;v′1 为出口截面上的法向速度平均值。

出口均匀系数主要表征在出口截面气流速度的均匀程度,越接近 1,表示出口速度的均匀程度越好。根据该公式计算,在流速最高的设计工况下进气系统的出口均匀系数仍能保持为 0.998 9,具有较高的出口均匀程度。

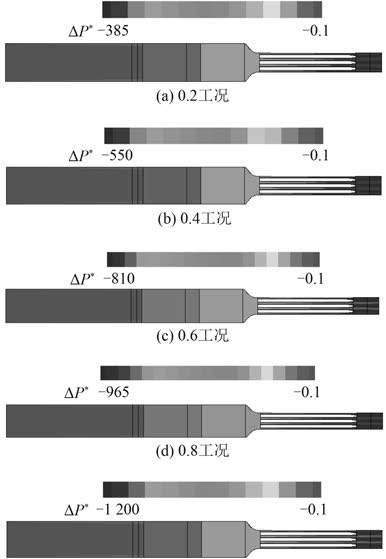

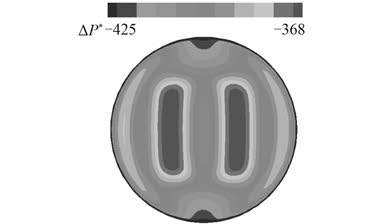

4 计算结果分析 4.1 横向截面结果分析进气系统结构较为简单,结构内产生的流动损失主要分 2 种:沿程损失,即沿流动路程上由于各流体层之间黏性摩擦而产生的流动损失(又叫摩擦损失);局部损失,即流体在流动过程中因遇到局部障碍物,例如,截面突然扩大或减小、流道突然弯曲、流道中存在各种管件等而产生的流动损失,为保证设计要求中气体流动总压损失尽量小,文中的进气系统内不存在明显的气流转向等会产生较大局部损失的流场特性,观察各工况的横向截面总压损失分布,可以发现除了数值上的变化,各个流场的分布特点及流动特性基本一致,也就是说在各个工况下该进气系统内的气流流动具有一定的规律性,本文以 0.2 工况为例进行分析。整体结构通流部分各部分过渡平缓,气流流动均匀稳定,气流产生的流动损失主要为摩擦损失,主流区域总压损失较小。气体在流经百叶窗与滤清器时,通过数值计算软件的交界面边界设定后压力会平稳下降到接近预设值。从图 9 可看出这些结构前后存在明显的区域分界。

|

图 10 各个工况下横向截面总压损失分布图 Fig. 10 Distribution of the total pressure loss in the horizontal cross section in the different conditions |

结合图 10(a)及图 11 分析可知气体流经消声器时,由于流通面积发生变化,因此消声器内的摩擦损失较高,消声器进口区域总压分布相对均匀,在消声器出口截面,与消声部分相交接的部分由于气流的流动连贯性总压损失会低于其他区域,这种结构原因造成的流动特性会在出口段形成如图 11 所示的尾迹发展区域。

|

图 11 0.2 工况横向截面流线分布图 Fig. 11 The flow characteristic of horizontal cross section in the 0.2 condition |

观察图 12 可发现,中心区域气流稳定,由靠近壁面到主流区域会存在如图所示的逐层压力损失递减的分布特点,这是由摩擦损失及后方气流的势流作用共同影响造成的,后方通流结构的几何变化必然带来一定势流作用,因此在 4 个角区内存在明显的压力变化区域,但整个截面内压力损失的数值变化极小,消声器进口截面仍然具有较好的气体均匀性。由图 13(消声装置的出口截面)可知,在消声器内部的主流区域气流仍然较为平稳的流动,后方方转圆结构产生的通流面积变化会带来气流的势流作用,这使得消声器通流结构中存在如图所示的角区总压分布特性。

|

图 12 0.2 工况消声器进口 Fig. 12 The inlet cross section of noise silencer part in the 0.2 condition |

|

图 13 0.2 工况消声器截面 Fig. 13 The cross section of noise silencer part in the 0.2 condition |

由图 14 可知,离开消声器结构后,因为存在气体的掺混压力损失较高,但对应通流结构的区域由于气体的流动连贯性,总压损失较小,并以对应出口面积较大的 2 个中间区域现象最为明显,这也和前文横向截面总压分布特点相对应,靠近壁面处因为摩擦损失存在会有一定压力损失,出口段为方转圆结构,这种气流通流面积的改变带来一定的压力损失分布特性,在这种特性及出口段中流出消声器的气流互相掺混的共同影响下,出口截面存在上下两处高损区,虽然出口截面的总压分布相对复杂,但出口均匀系数为 0.999 1,气流仍然具有一定的稳定性与均匀性。

|

图 14 0.2 工况消声器出口截面 Fig. 14 The outlet cross section of noise silencer part in the 0.2 condition |

图 15 中曲线 1 表征总压损失数值结果,曲线 2 表征阻力系数数值结果,黑色图标表征总压损失实验结果,三角形图标表征阻力系数实验结果。由图可知,虽然 2 种参数的数值结果稍低于实验结果,但两者的变化趋势完全一致,随着气流来流流动速度的增加及流量变化,以沿程损失为主的总压损失会随着 0.2 工况向设计工况发展而有所增加,但是阻力系数则随着靠近设计工况而逐渐减低,即在设计工况下该进气系统综合模拟实验台的阻力系数最低,该进气系统在不同工况下的最大总压损失数值仅仅只有 1 240 Pa 左右,保证了进气系统总压损失尽量小的设计目标。

|

图 15 变工况性能曲线 Fig. 15 Performance curve of variable conditions |

本文通过构建新型舰船燃气轮机进气系统,完成不同工况下的模拟实验,并在进行数值校核后结合气动性能的仿真研究获得其相应性能参数及内部流场特性,主要结论如下:

1)不同工况下的进气系统总压损失分布虽然在数值上存在差异,但内部流动特性基本一致,主流均匀,气动损失较小且分配合理。

2)在气体流经消声器结构后,虽然出口截面存在明显的高低压力损失区,但气流的出口均匀系数仍维持在较高的数值,气流仍然具有一定的稳定性与均匀性。

3)随着进口气流流量的增加,进气系统的总压损失会随之逐渐增大,但在设计工况下,阻力系数最低,该工况下进气系统具有最好的气阻特性。

4)该新型舰船燃气轮机进气系统模拟实验台设计合理,气阻性能良好,气体总压损失数值较小,基本体现模块化的设计理念,稳定性、精度都较为完善。

| [1] |

魏乾星. 舰船用燃气轮机进气滤清器性能数值研究[D]. 大连:大连海事大学, 2012.

WEI Qian-xing The numerical simulation of marine moisture separator[D]. Dalian:Dalian Maritime University, 2012. |

| [2] |

吉桂明, 李汇文. 船舶燃气轮机技术和应用的展望[J]. 舰船科学技术 , 2000, 22 (5) :36–40.

JI Gui-ming, LI Hui-wen. Future prospects of marine gas turbine technology[J]. Ship Science and Technology , 2000, 22 (5) :36–40. |

| [3] | KURZKE J. Effects of inlet flow distortion on the performance of aircraft gas turbines[J]. Journal of Engineering for Gas Turbines and Power , 130, 4 :041201. |

| [4] |

孙鹏, 于洋, 钟兢军, 等. 船舶进气系统进气特性的非定常研究[J]. 工程热物理学报 , 2010, 31 (4) :577–580.

SUN Peng, YU Yang, ZHONG Jing-jun, et al. Unsteady study of admission characteristic of a ship intake system[J]. Journal of Engineering Thermophysics , 2010, 31 (4) :577–580. |

| [5] |

石宝龙. 船用燃气轮机进气流场研究[D]. 哈尔滨:哈尔滨工程大学, 2003.

SHI Bao-long. Inlet flow field study of marine gas turbine[D]. Harbin:Harbin Engineering University, 2003. |

| [6] |

代燚. 低速风洞流场数值模拟与优化设计[D]. 上海:上海交通大学, 2013.

DAI Yi. Numerical simulation of low speed wind tunnel and CFD-based optimal design[D]. Shanghai:Shanghai Jiao Tong University, 2013. |

| [7] | CHAKER M A, MEHER-HOMJI C B, MEE Ⅲ T. Inlet fogging of gas turbine engines:experimental and analytical investigations on impaction pin fog nozzle behavior[J]. Journal of Engineering for Gas Turbines and Power , 2006, 128 (4) :826–839. DOI:10.1115/1.1808429 |

| [8] | BARTH T J, JESPERSEN D C. The design and application of upwind schemes on unstructured meshes[R]. Technical Report AIAA 89-0366, 1989. |

2016, Vol. 38

2016, Vol. 38