2. 江苏科技大学 船舶与海洋工程学院, 江苏 镇江 212003

2. School of Naval Architecture and Ocean Engineering, Jiangsu University of Science and Technology, Zhenjiang 212003, China

U 型激光焊接夹层板作为一种新型船用夹层板结构,具有重量轻、比强高、抗冲击能力强等优越的力学性能以及防火、减振、降噪等结构优点。由于一直未能解决夹层板的制造粘结问题,曾一度被认为是无刚度的结构。随着粘结技术及激光焊接技术的发展,夹层板结构的各种优越性能得到体现。近几十年中,夹层板的研究和应用得到了很大的发展,因其能够有效的降低船舶重心、提高船舶稳性、增大舱容,而在船舶建造中得到了越来越广泛的应用[1-5]。夹层板除能满足常规条件下舰船结构强度外,其拥有的优良防护性能对于军用舰船及特殊用途船舶而言有着广阔的应用前景。

由于夹层板结构在压溃、碰撞、冲击波等动载荷作用下表现出了优良的吸能特性,目前国内外学者对于夹层板的研究成果集中在夹层板结构抗冲击性能及基于夹层板结构的抗冲击舰船结构设计上。张延昌[6-7] 在对夹层板系列研究基础上系统总结整理了国内外夹层板研究现状、研究方法,夹层板分类等,提出了多种新式折叠式夹层板型式,利用数值仿真、结构试验等方法,分析了夹层板横向压皱载荷下的变形模式、吸能机制以及结构参数对吸能特性的影响,同时提出了一种适用于夹层板防护性能优化设计的方法。Söeren、刘昆、王自力等[8-12] 研究了夹层板的碰撞性能,研究表明夹层板是一种良好的耐撞结构,在碰撞载荷下具有良好的吸能特性。王自力、姚熊亮、张延昌[13-19] 对夹层板舰船结构在爆炸载荷下的动响应进行了系统的研究,表明其具有较好的缓冲、吸能特性,可以显著提高舰船结构抗爆性能。然而,夹层板结构应用到船体结构中还需要准确评估结构在各工作状态下的极限强度问题,这对于确定结构设计准则及相关规范制定有重要意义。

本文以 U 型激光焊接夹层板为研究对象,设计其结构型式及尺寸,形成激光焊接夹层板制造工艺流程,按此工艺加工得到了夹层板结构试样,并对其极限承载力开展试验及数值仿真分析,研究其力学性能及数值仿真分析技术,为夹层板结构应用于船体结构提供技术支撑。

1 试验方案设计 1.1 试件设计及加工1)试件设计

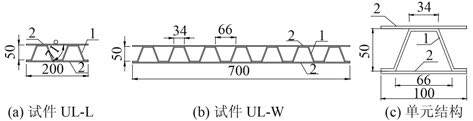

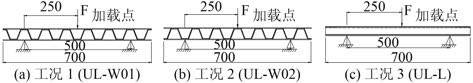

试验对象为 U 型激光焊接夹层板结构,其中夹层板纵向板条沿焊缝长度为 700 mm,沿夹芯布置方向宽度为 200 mm(2 个夹芯单元宽度),定义编号为 UL-L;横向板条沿焊缝长度为 200 mm,沿夹芯布置方向宽度为 700 mm(7 个夹芯单元宽度),定义编号为 UL-W。结构剖面详细尺寸如图 1 所示。

|

图 1 U 型激光焊接夹层板试件(单位 mm) Fig. 1 U-LASCOR specimens |

2)试件制造

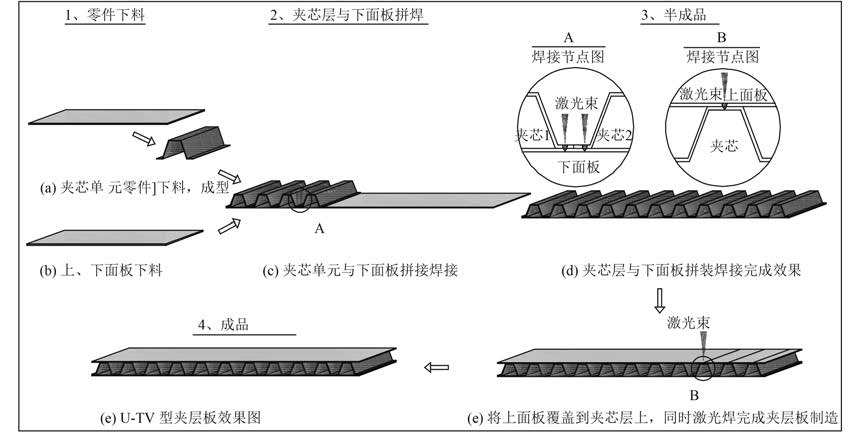

针对 U 型夹层板结构的特殊夹芯层型式,设计了详细的加工方案。其中,试验用夹层板试件材质选用船用低碳钢,夹芯层结构单元通过轧制成型,上下面板与夹芯层结构采用激光焊接工艺进行连接,加工工艺如图 2 所示。

|

图 2 激光焊接夹层板加工工艺 Fig. 2 The processing technic of U-LASCOR |

具体流程如下:

1)通过线切割及轧制成型技术完成上、下面板下料和夹芯层单元的制造,如图 2(a)和图 2(b)所示。

2)将夹层板的下(上)面板定位并固定于激光焊接加工平台,然后将夹芯单元装配到下(上)面板上,并用夹具或者点焊等方式进行固定;然后采用激光穿透焊接技术将夹芯层单元与面板连接,如图 2(c)所示。其中在夹芯单元对接处采用双道焊缝进行焊接。焊接完成的夹层板如图2(d)所示。

3)如图 2(e)所示,将上(下)面板覆盖到夹芯层半成品上方,装配定位好之后采用激光穿透焊接最终完成整个夹层板的加工工艺,得到图2(f)所示夹层板成品。

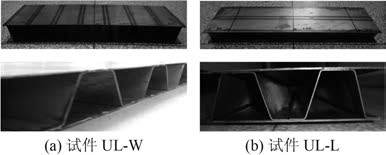

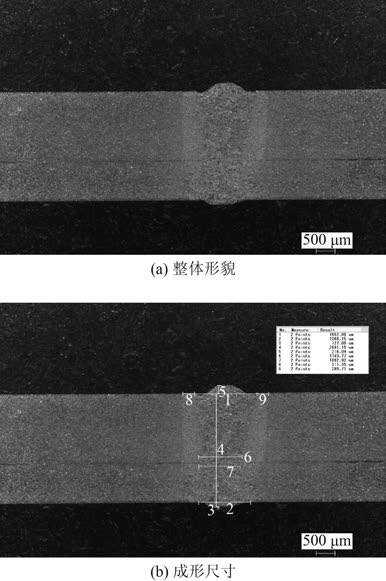

加工得到的试件及焊缝截面如图 3~图 5 所示。从试件外观上可以看到夹层板平整,焊接工艺对结构变形影响很小;通过焊缝金相分析图中可以看到结构粘结间隙较小,焊缝精度可靠。加工得到的激光焊接夹层板满足设计要求。本文提出的夹层板制造工艺适用于激光焊接制造夹层板。

|

图 3 夹层板试件 Fig. 3 Core sandwich panels |

|

图 4 单道激光焊接接头横截面 Fig. 4 The cross section of single-pass laser welding joints |

|

图 5 双道激光焊接接头横截面 Fig. 5 The cross section of double-pass laser welding joints |

夹层板三点弯曲极限强度试验的加载及约束位置和受力简图如图 6 所示。图 6(a),图 6(b),图 6(c)分别对应工况 1,工况 2,工况 3。其中工况 1,工况 2 中试件均为 UL-W,工况 1 加载及支撑位置均处于 U 型夹芯上端(即夹芯未与面板连接区域),而工况 2 加载及支撑位置均处于 U 型夹芯下端(即夹芯与面板连接区域);工况 3 中试件为 UL-L。

|

图 6 三点弯曲受力简图(单位:mm) Fig. 6 The sketch of three points bending stress |

试验采用准静态位移加载,加载速度为 2 mm/min;每次试验开始前,预压 0.2 kN 载荷后卸载;试验过程中的载荷-位移曲线由计算机数据采集系统自动采集。

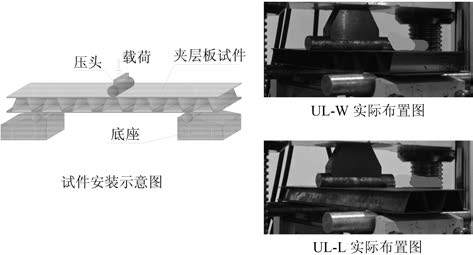

1.3 试验实施本试验在 YNS1000 电液伺服万能试验机进行,该试验机配套计算机及数据采集系统,通过计算机对载荷、位移进行自动采集。试验实施示意图如图 7 所示。试件放置在 2 个端面呈圆弧形的支座上,下方两支座的档距为 500 mm,试验机通过压杆上的圆辊对试件的试验段进行位移的加载,加载位置为夹层板板条上面板中心位置,通过压头上的传感器利用数据采集系统记录位移-压力曲线。

|

图 7 试验装置 Fig. 7 The trial equipment |

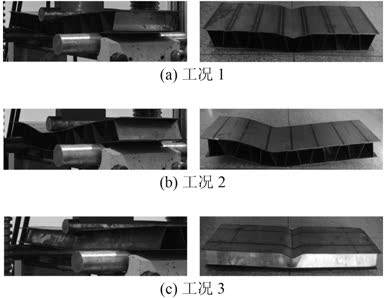

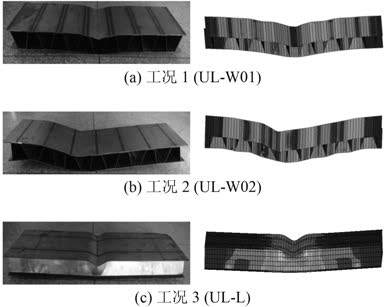

夹层板失效后变形模式如图 8 所示。其中图8(a),图8(b),图8(c)分别对应 3 种工况下夹层板失效模式。

|

图 8 夹层板变形模式 Fig. 8 The deformation of core sandwich panels |

观察上图各工况下夹层板的失效模式可以发现:

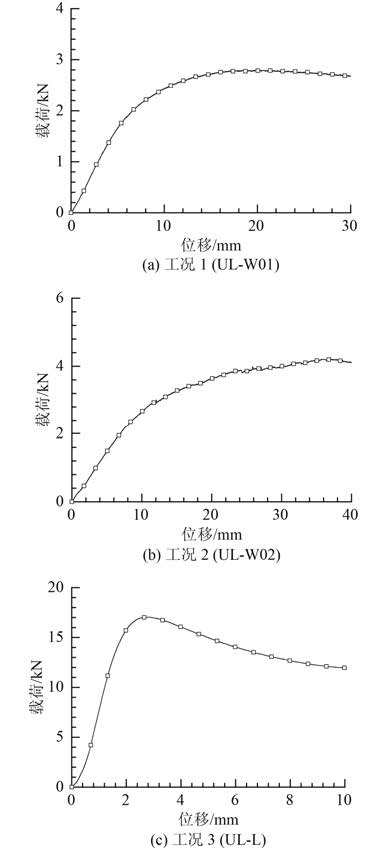

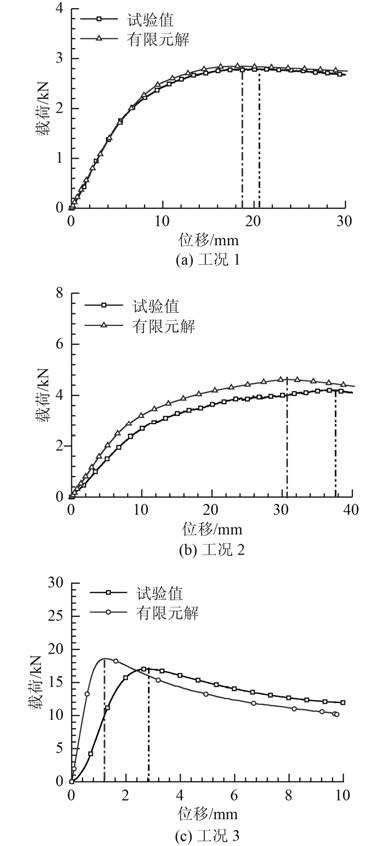

2.2 载荷-位移曲线图 9 所示为试验测得的载荷位移曲线。从图中可看到,载荷位移曲线可以分为弹性、塑性、卸载 3 个阶段:1)在弹性阶段,随着位移的逐渐增加,载荷成直线上升趋势;2)结构进入塑性阶段,随着位移增加,载荷增加趋势减缓;3)结构达到最大载荷后结构失效,随着位移的增加,载荷出现卸载趋势。

|

图 9 载荷-位移曲线 Fig. 9 The load-displacement curves |

通过查阅曲线可知工况 1、工况 2、工况 3 下各试件所能承受的极限载荷分别为 2.8 kN,4.41 kN 和 17.04 kN;相应时刻的位移分别为 20.7 mm,37.1 mm 和 2.8 mm。

对比 3 种工况下结构的极限承载能力,在工况 3 中夹层板的极限承载能力明显高于其余 2 种工况,可以认为该种结构布置方式可以充分的发挥夹层板结构的承载性能;工况 1 中由于加载位置只有单一的一层面板,是 3 种工况中结果最弱的工况,视为 U 型夹层板在集中载荷作用下的最危险工况。3 种工况主要区别于夹芯结构的布置方向及承载位置的夹芯结构,通过对比可以认为 U 型激光焊接夹层板的夹芯结构起到重要的承载作用,结构布置过程中参与承力的夹芯数量越多,结构的承载能力越大。

3 数值仿真对比文献[20] 对夹层板力学性能数值仿真过程中是否考虑焊缝的影响进行了较为系统的研究,其结果表明考虑焊缝对数值仿真结果存在一定的影响,但相对较小。考虑到实际对船体建模过程中完全考虑结构焊接影响进行数值建模工作量十分庞大,且工程上对船体结构数值分析主要采用壳单元进行建模分析,因此本文有限元模型均采用壳单元模拟夹层板结构,焊缝区域均采用节点过渡方式进行简化模拟。数值分析过程中选取加载位置作为载荷、位移测量点,保证与试验中测量点相同。

利用大型非线性有限元软件 Abaqus 建立模型并分析计算,将有限元结果与试验值进行对比,各工况下的结构变形模式如图 10 所示。从图中可清楚看到,在结构的变形模式上,有限元数值仿真结果与试验结果非常接近,可以认为采用有限元数值仿真分析方法可以较为有效的反映夹层板结构在弯曲载荷作用下的变形失效模式。

|

图 10 夹层板损伤变形 Fig. 10 The damage deformation of core sandwich panels |

各计算工况下试验及有限元计算得到的载荷位移曲线对比如图 11 所示。从图中可以清楚的看到,试验得到的曲线与有限元计算得到的曲线趋势相同,数值相差较小。工况 1 中试验值与有限元值几乎重合,有限元计算得到的极限载荷为 2.85 kN;而工况 2 和 3 中有限元极限载荷分别为 4.62 kN 和 18.62 kN,其载荷位移曲线趋势与较为接近。总体上看,有限元计算得到的结构极限强度结果相对试验值偏大,且出现极限值出现的较早(相应位移小),极限载荷的差异主要是由于仿真计算中没有考虑材料自身缺陷及焊接热和残余应力的影响,而位移的差异则是由于试验过程中加载及约束装置与试件之间存在间隙,在加载过程中会有一部分加载行程(位移)用来增加两者紧密配合程度,比较 3 种工况下的载荷-位移关系曲线,工况 1 的试验值与仿真结果较为一致,而工况 3 两曲线差别最大,工况 2 次之,这主要是由于 3 种工况下结构强度由高到低依次为工况 3、工况 2 和工况 1,强度越高,获得结构极限承载力需要施加的载荷越大,自然会使得试样与加载约束装置之间的间隙压缩得较多,而有限元仿真计算中并没有考虑这些间隙。

|

图 11 载荷-位移曲线 Fig. 11 The load-displacement curves |

通过有限元与试验对比可以认为本文采用的数值仿真建模及分析技术合理,能够有效、准确的计算夹层板结构的极限承载力。此外,夹层板试验研究过程中试件加工时间、制造成本及焊接设备、试验设备方面均存在较高要求,采用有限元数值仿真分析方法能直观的反映夹层板力学性能,有效降低研究成本,缩短研究周期。

4 结 语本章以船用激光焊接夹层板为背景,首先开展夹层板极限强度试验方案设计,基于激光焊接技术设计制造出 U 型折叠式夹层板试件;其次开展夹层板三点弯曲载荷作用下的极限强度试验,对夹层板位移、极限载荷等进行了测量;然后利用有限元软件模拟试验工况进行了数值仿真分析,将结果与试验进行对比分析,完善了有限元数值仿真技术。主要结论如下:

1)开展激光焊接夹层板设计制造,采用激光焊接技术加工得到 U 型折叠式夹层板。激光焊接过程中优良的焊接工艺对结构变形影响很小,夹层板结构平整,焊接可靠。

2)极限强度试验研究表明夹层板纵向极限承载能力优于横向的承载能力;相同形式的夹层板结构承载能力很大程度上取决于夹芯层结构的布置形式及承载模式。

3)在激光焊接夹层板设计中采用合理的数值分析方法可以较为准确的评估结构力学性能,有效降低研究成本,缩短研制周期。

| [1] | ROLAND F, REINERT T. Laser welded sandwich panels for the shipbuilding industry[R]. RINA-Bericht-ENDV-24-7-00, 2000. |

| [2] | KOZAK J. Selected problems on application of steel sandwich panels to marine structures[J]. Polish Maritime Research , 2009, 16 (4) :9–15. |

| [3] | REIS E M, RIZKALLA S H. Material characteristics of 3-D FRP sandwich panels[J]. Construction and Building Materials , 2008, 22 (6) :1009–1018. DOI:10.1016/j.conbuildmat.2007.03.023 |

| [4] | 岳灿甫, 吴始栋. 国外船用激光焊接波纹夹芯板的开发与应用[J]. 鱼雷技术 , 2007, 15 (4) :1–5. |

| [5] | 符定梅, 韩静涛, 刘靖, 等. 钢质蜂窝夹芯板的研究进展[J]. 航空精密制造技术 , 2004, 40 (3) :14–15. |

| [6] | 张延昌. 水下爆炸冲击载荷下折叠式夹层板防护性能研究[D]. 上海:上海交通大学, 2012. |

| [7] | ZHANG Yan-chang, ZHANG Shi-lian, WANG Zi-li, et al. Quasi-static compressive behavior of U-type corrugated cores sandwich panels[J]. Journal of Ship Mechanics , 2012, 16 (12) :1417–1426. |

| [8] | EHLERS S, TABRI K, ROMANOFF J, et al. Numerical and experimental investigation on the collision resistance of the X-core structure[J]. Ships and Offshore Structures , 2012, 7 (1) :21–29. DOI:10.1080/17445302.2010.532603 |

| [9] | LIU Kun, WANG Zi-li, ZHANG Yan-chang, et al. Research on the design of hull crashworthiness structure based on sandwich plate system[J]. Journal of Ship Mechanics , 2014, 18 (12) :1505–1514. |

| [10] | 王自力, 张延昌. 基于夹层板的单壳船体结构耐撞性设计[J]. 中国造船 , 2008, 49 (1) :60–65. |

| [11] | 张延昌, 王自力, 张世联. 折叠式夹芯层结构耐撞性能研究[J]. 船舶力学 , 2010, 14 (1/2) :114–120. |

| [12] | 张延昌, 王自力, 张世联, 等. 基于折叠式夹层板船体结构耐撞性设计[J]. 船舶工程 , 2009, 31 (6) :1–5. |

| [13] | 王自力, 张延昌, 顾金兰. 基于夹层板抗水下爆炸舰船底部结构设计[J]. 舰船科学技术 , 2010, 32 (1) :22–27. |

| [14] | 王自力, 胡宗文, 张延昌, 等. 折叠式夹层板水下爆炸试验研究[J]. 中国造船 , 2014, 55 (3) :74–83. |

| [15] | 姚熊亮, 侯明亮, 李青, 等. Y型舷侧结构抗冲击性能数值仿真实验研究[J]. 哈尔滨工程大学学报 , 2006, 27 (6) :796–801. |

| [16] | 张延昌, 赵卉. 空爆载荷下U型夹层板抗爆性能数值仿真研究[J]. 江苏科技大学学报(自然科学版) , 2012, 26 (5) :417–423. |

| [17] | 张延昌, 王果, 周红, 等. 折叠式夹层板水下爆炸防护性能数值仿真分析[J]. 中国造船 , 2013, 54 (2) :35–44. |

| [18] | 张延昌, 周红, 王果, 等. U型折叠式夹层板防护性能数值仿真分析[J]. 船舶力学 , 2013, 17 (10) :1191–1201. |

| [19] | 张延昌, 王自力, 顾金兰, 等. 夹层板在舰船舷侧防护结构中的应用[J]. 中国造船 , 2009, 50 (4) :36–44. |

| [20] | 王果. 金属基折叠式夹层板连接结构设计及力学性能分析[D]. 镇江:江苏科技大学, 2013. |

2016, Vol. 38

2016, Vol. 38