2. 重庆交通大学 航运与船舶工程学院, 重庆 400074

2. School of Shipping and Marine Engineering, Chongqing Jiaotong University, Chongqing 400074, China

船用液压折臂吊机主要用于救生艇吊放以及甲板货物搬运等,其工作载荷通常小于5 t,属于小型船用起重设备。由于具备可折叠功能,节省甲板空间,近年来在千吨级以下吨位的船舶得到较为广泛的应用。对于小吨位船舶,多为单层甲板结构形式,吊机通常布置在主甲板上。根据吊机使用工况,其对基座的作用载荷可分解为集中力和力矩,方向为360°范围内任意角度。基座及船体加强结构的强度直接关系到船舶的安全性和可靠性,很多船舶及海洋设施均开展了基座及加强结构的强度校核[1-4]。现有船舶液压折臂压吊机主要采用2种甲板加强方案:一种是在甲板下方设置短纵桁、横梁的交叉梁进行加强;另一种是甲板下采用圆筒形式的加强方案。本文针对船用液压折臂吊机,依据CCS《钢质海船入级规范》[5](下文简称《规范》),分别建立2种方案基座及甲板加强结构有限元模型,通过直接计算对比吊机载荷作用下2种方案结构最大应力值及产生部位,根据分析结果提出甲板加强结构优选方案。

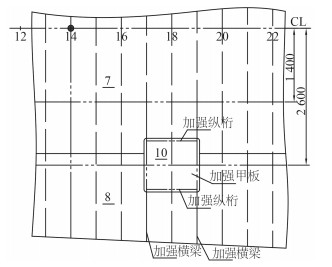

1 液压折臂吊基座甲板加强方案以单甲板船舶为例,针对液压折臂吊机分别提出交叉梁和圆筒式甲板加强方案,为便于对比,2种加强方案的加强结构(如加强横梁、纵桁等)取相同构件尺寸。

1.1 交叉梁式加强方案交叉梁式甲板加强方案(方案1)主要是在原来甲板纵桁、强横梁布置基础上,在吊机基座位置周围一定范围增设短纵桁、短横梁等T型材结构,其优点是结构布置简单,加强结构与甲板结构形式上基本一致。

对于本文研究液压吊机,其基座为圆柱形式,基座中心位于FR18与距中2 600 mm纵桁交点处。吊机基座直径为620 mm, 计入梯形肘板后最大直径为900 mm。

采用交叉梁式加强结构,对原甲板做如下加强:

1)FR17、FR19两个肋位在距中1 400 mm和2 600 mm纵桁间的普通横梁改为强横梁;

2)吊机基座范围内,2个加强横梁之间增加甲板纵桁;

3)基座范围内甲板板厚增加至10 mm,交叉梁式加强方案见图 1。

|

图 1 交叉梁式甲板加强方案 Fig. 1 Cross girder deck strengthening scheme |

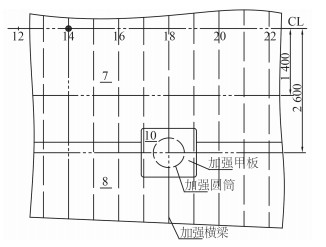

圆筒式甲板加强方案(方案2)主要特点是在甲板下增加与吊机基座圆筒等直径的圆筒,结合交叉的强横梁、纵桁对甲板局部进行加强。通常情况下,加强圆筒由腹板和面板组成, 可通过调整腹板高度满足强度和刚度要求。

对于本文研究内容,采用圆筒式加强结构,对原甲板做如下加强:

1)FR18肋位在距中1 400 mm和2 600 mm纵桁间的普通横梁改为强横梁;

2)在甲板下对应吊机基座位置增加圆筒结构,直径为620 mm,圆筒腹板高度与方案1中加强横梁等高;

3)基座范围内甲板板厚增加至10 mm,圆筒式加强方案见图 2。

|

图 2 圆筒式甲板加强方案 Fig. 2 Cylinder type deck strengthening scheme |

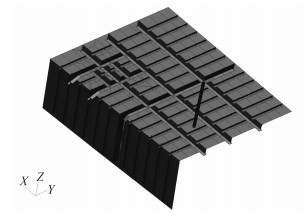

参考《规范》3.7节“甲板设备支撑结构”中的建模范围要求,在三维笛卡尔坐标系中建立液压折臂吊支撑结构有限元模型。

2.1 坐标系船长方向为X轴,正方向由船尾指向船首;船宽方向为Y轴,正方向由右舷指向左舷;型深方向为Z轴,正方向由基线指向甲板。

2.2 模型范围以液压折臂吊机有效作用平面矩形为中心,向四周分别扩展至少1倍的该矩形相对应的长、宽距离,垂向应从吊机基座面扩展至甲板下方第1个平台甲板或至少1/4型深处[6]。

根据以上要求,建立的模型范围为:一是船长方向,选取前后2个水密舱壁作为边界,分别为FR8和FR21肋位舱壁;二是船宽方向,船中至右舷舷侧;三是型深方向,主甲板至舭部折角线。

2.3 结构模拟计算中将甲板纵桁、强横梁、强肋骨、加强圆筒等强构件腹板、甲板板、舷侧板用壳单元离散;将甲板纵桁、强横梁、强肋骨等构件面板用梁单元离散;将甲板横梁、舷侧肋骨用梁单元离散[7]。

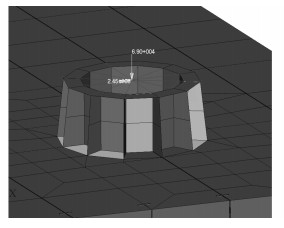

模型采用PATRAN软件建模,位移单位为mm, 应力单位为MPa。有限元模型见图 3和图 4。

|

图 3 交叉梁式加强方案有限元模型 Fig. 3 Finite element model of cross girder sch |

|

图 4 圆筒式加强方案有限元模型 Fig. 4 Finite element model of cylinder type scheme |

根据《规范》要求,计算中需要考虑吊机最大倾覆力矩、安全工作载荷和吊机自重3个方面载荷。

1)最大倾覆力矩

倾覆力矩系指吊机在安全载荷下作业,起重设备与船体结构连接处算得的最大弯矩,本文中液压吊机最大弯矩为245 kN·m。

2)安全工作载荷

安全工作载荷系指在任何规定的变幅长度范围内,起重机可起升的最大载荷。本文中液压吊机安全工作载荷为3 t。根据《规范》,对于近海作业的起重设备,附加于起重设备自重的150%安全工作载荷应进行校核,因此,计算中安全工作载荷取4.5 t。

3)液压吊机自重

本文研究的液压吊机自重为2.5 t。通过刚性约束单元RBE2将吊机基座面板中心与面板各节点耦合,将集中载荷和弯矩施加到基座面板上(见图 5)。

|

图 5 吊机基座面板施加载荷 Fig. 5 Load applied to crane base |

根据吊机使用工况,其对基座的作用载荷可分解为集中力和力矩,集中力方向为垂直向下,力矩方向可为360°范围内任意角度。本文以45°为间隔,以X轴正向为0°,设置8个工况进行校核计算(见表 1)。表中Mx,My分别表示弯矩在x,y轴方向的分量。

|

|

表 1 工况设置 Tab.1 Load conditions |

模型两端舱壁位置FR8、FR21肋位施加简支边界条件,约束x、y、z方向线位移;模型下边界(包括外板、肋骨及支柱)施加简支边界条件,约束x、y、z方向线位移;中纵剖面模型边界施加简支边界条件,约束x、y、z方向线位移(见图 6)。

|

图 6 边界条件 Fig. 6 Boundary conditions of model |

分析对象材料为普通钢,屈服强度为235 MPa,根据规范规定,各构件的许用应力值见表 2。

|

|

表 2 构件许用应力 Tab.2 Allowable stresses of structure |

液压吊机载荷作用下,交叉梁式甲板加强方案应力结果见表 3。

|

|

表 3 交叉梁式加强方案最大应力结果(MPa) Tab.3 Max stress results of cross girder scheme (MPa) |

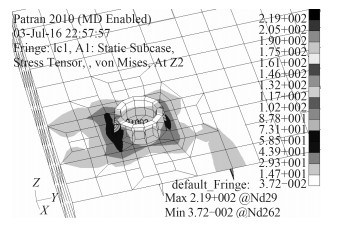

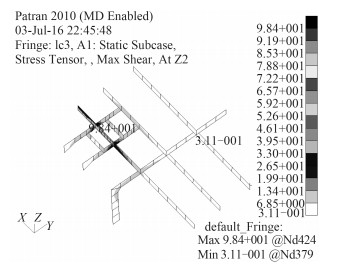

由表 3可见,板单元最大相当应力为219 MPa,梁单元最大正应力为133 MPa,对应工况1;梁单元最大剪切应力为98 MPa,对应工况3。各构件最大应力均小于许用应力,可见交叉梁式甲板加强方案可满足规范强度要求,最大应力云图见图 7~图 8。

|

图 7 工况1板单元相当应力云图(方案1) Fig. 7 Shell stress distribution of case 1 (scheme 1) |

|

图 8 工况3强构件剪切应力云图(方案1) Fig. 8 Web shear stress distribution of case 3 (scheme 1) |

工况1中板单元最大应力219 MPa,出现在吊机基座肘板上,而甲板支撑结构的最大相当应力为140 MPa,出现在加强纵桁腹板上。基座肘板出现高应力的原因主要是甲板下方支撑结构与基座机构没有很好的对应,载荷没能有效传递到甲板支撑结构上。工况1中梁单元最大正应力出现在基座肘板下方的甲板横梁上,对应倾覆力矩方向的两侧肘板承受更大的拉压载荷,通过肘板传递至其下方对应的甲板横梁上,甲板横梁产生较大弯矩,是导致甲板横梁正应力较大的原因。工况3中梁单元最大剪切应力出现在基座下方甲板纵桁腹板上,该工况倾覆力矩方向对应的基座肘板集中载荷主要传递到甲板纵桁上,在甲板纵桁腹板上产生了较大的剪切应力。

4.3 圆筒式加强方案计算结果液压吊机载荷作用下,圆筒式甲板加强方案应力结果见表 4。

|

|

表 4 圆筒式加强方案最大应力结果MPa Tab.4 Max stress results of cylinder type scheme |

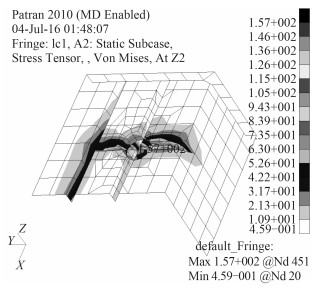

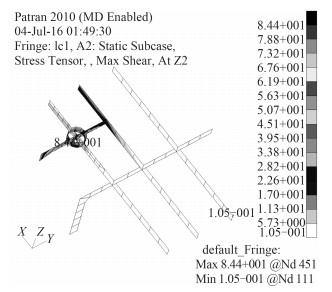

由表 4可见,板单元最大相当应力为157 MPa,梁单元最大正应力为166 MPa,梁单元最大剪切应力为84 MPa,均对应工况1。各构件最大应力均小于许用应力,圆筒式甲板加强方案可满足规范强度要求,最大应力云图如图 9~图 10所示。

|

图 9 工况1板单元相当应力云图(方案2) Fig. 9 Shell stress distribution of case 1 (scheme 2) |

|

图 10 工况1强构件剪切应力云图(方案2) Fig. 10 Web shear stress distribution of case 1 (scheme 2) |

工况1中板单元最大应力157 MPa,出现在甲板加强横梁腹板上。吊机基座最大应力为138 MPa,出现在基座肘板上。工况1梁单元最大正应力出现在加强横梁面板上,位置在加强横梁与圆筒面板连接处。由圆筒基座和吊机基座形成的一体化基座结构,在倾覆力矩的作用下,出现倾斜趋势,该趋势主要由加强横梁面板限制,因此在加强横梁面板上产生较大的正应力。工况1梁单元最大剪切应力出现在加强圆筒附近加强横梁腹板上,主要原因是加强圆筒是局部加强结构,最终还是通过加强横梁和纵桁将剪切载荷传递到甲板支撑结构上。可见,最大剪切应力出现在甲板加强横梁上合理。

4.4 两种方案对比分析根据计算结果,分别从应力水平、载荷传递效果两方面对比交叉梁式加强方案(方案1)和圆筒式加强方案(方案2)的加强结构性能。

1)应力水平对比

相同载荷大小作用下,分别对比2种方案最大应力、平均应力大小及相差百分比(见表 5)。

|

|

表 5 两种方案应力水平对比 Tab.5 Stress level comparison of two schemes |

由表 5可知,在相同载荷作用下,相比交叉梁式加强方案,圆筒式方案有效降低了板单元相当应力和梁单元剪切应力。但梁单元正应力变大,分析原因,交叉梁式方案中梁单元最大正应力出现在甲板普通横梁上,而圆筒式方案梁单元最大正应力出现在加强横梁的面板上。从基座加强设计角度来讲,相比普通构件,让加强构件承受更大的局部载荷显然更加合理。

2)载荷传递效果对比

与交叉梁式加强方案相比,圆筒式加强方案所采用的构件尺寸相同。但从计算结果可以看出,相同的载荷作用下,交叉梁加强方案中最大应力出现在吊机基座上,而圆筒加强方案中最大应力出现在甲板支撑结构上。由此可见,圆筒式加强方案更好地实现了基座载荷向甲板支撑结构的传递。

5 结语对于船用小型液压吊机,提出2种甲板结构加强方案,根据中国船级社规范,分别对2种方案进行强度校核计算,得到了各个工况下基座及甲板支撑结构最大应力值。从应力结果可知,交叉梁和圆筒式基座加强方案结构强度均满足规范的要求。通过两方案应力计算结果对比,得出主要结论如下:

1)相同的构件尺寸条件下,在所计算的各工况中,圆筒式加强方案最大应力为166 MPa,交叉梁式加强方案最大应力219 MPa,相比之下,圆筒式方案应力峰值明显减小。

2)交叉梁式加强方案最大应力出现在吊机基座结构上,而圆筒式加强方案最大应力出现在甲板加强结构上。可以看出,圆筒式加强方案更好地实现了基座载荷向甲板支撑结构的传递。

3)通过本文计算分析,对于圆柱型式的吊机基座,在甲板加强结构设计中,建议选择应力水平更低、载荷传递效果更好的圆筒式加强方案进行加强。

| [1] |

谢大建. 系泊设备下船体支撑结构的强度校核[J]. 船海工程 , 2012, 41 (3) :37–40.

XIE Da-jian. Strength check method of supporting hull structures underneath towing and mooring fittings[J]. Ship & Ocean Engineering , 2012, 41 (3) :37–40. |

| [2] |

陈攀, 刘志忠, 范明伟. 多用途船绞车、锚机基座及支撑船体结构强度计算分析[J]. 船海工程 , 2015, 44 (6) :13–17.

CHEN Pan, LIU Zhi-zhong, FAN Ming-wei. Structural strength FE calculation of winch foundation, windlass foundation and support structures[J]. Ship & Ocean Engineering , 2015, 44 (6) :13–17. |

| [3] |

黄志远. 大型抓斗式挖泥船起重机基座支撑结构强度及建造要点分析[J]. 船海工程 , 2014, 43 (4) :65–68, 72.

HUANG Zhi-yuan. Strength and construction analysis of the crane foundation support structure for large grab dredger[J]. Ship & Ocean Engineering , 2014, 43 (4) :65–68, 72. |

| [4] |

张宁, 金跃, 殷海波. 震源船锚机基座及支撑结构强度直接计算分析[J]. 船海工程 , 2013, 42 (6) :49–52.

ZHANG Ning, JIN Yue, YIN Hai-bo. Direct calculation for strength of the energy source boat's windlass base and support structure[J]. Ship & Ocean Engineering , 2013, 42 (6) :49–52. |

| [5] |

中国船级社.钢质海船入级规范[S].北京:人民交通出版社, 2015.

China Classification Society. Rules for classification of sea-going steel ships[S]. Beijing: People's Traffic Press, 2015. |

| [6] |

中国船级社.船体结构强度直接计算指南[S].北京:人民交通出版社, 2009.

China Classification Society. Guidelines for direct strength analysis of hull structure[S]. Beijing: People's Traffic Press, 2009. |

| [7] | 孙丽萍. 船舶结构有限元分析[M]. 哈尔滨: 哈尔滨工程大学出版社, 2007 . |

2016, Vol. 38

2016, Vol. 38