自吸离心泵主要通过改变泵体结构使其具有抽真空能力(自吸能力),比如气液混合式自吸泵。根据液体和气体在泵中混合位置的不同,气液混合式自吸泵分为内混式和外混式[1-2]。本文所研究的对象为船用某型外混式自吸泵。

在借助UG建立该泵三维实体模型的基础上,通过HyperMesh进行模型主要结构网格划分和分析条件设置;利用Ansys Mechanical APDL对模型进行求解设置,完成模态计算并对结果进行分析。

1 理论基础在动力学分析中,对于一个无阻尼自由振动自由度为的线性系统,运动微分方程为[3]:

| $$\mathit{\boldsymbol{M\ddot u}} + \mathit{\boldsymbol{Ku}} = 0,$$ | (1) |

式中:M和K分别为系统的质量和刚度矩阵;ü和u为系统各节点的加速度和位移向量。

式(1)的解可表示为:

| $$\mathit{\boldsymbol{u}} = \mathit{\boldsymbol{\varphi }}{e^{j\omega t}} 。 $$ | (2) |

式中:ω为简谐振动圆频率;φ为节点振幅列向量;

| $$\left( {\mathit{\boldsymbol{K}} - {\omega ^2}\mathit{\boldsymbol{M}}} \right)\mathit{\boldsymbol{\varphi }} = 0,$$ | (3) |

在自由振动时,系统中各节点的振幅φ不全为0,由此可得[4]:

| $\left| {\mathit{\boldsymbol{K}} - {\omega ^2}2\mathit{\boldsymbol{M}}} \right| = 0。$ | (4) |

因为M和K都是n阶方阵,所以式(4)是关于ω2的n次实系数方程。可以从中解出n个实根

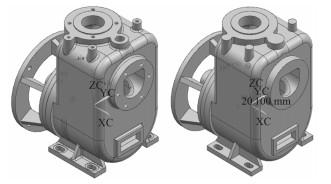

自吸泵模型主要由泵体、叶轮、泵盖、托架和轴构成。泵体等零部件上存在较多的螺纹孔和小倒角等结构。这些结构对模态分析结果影响较小,但在网格划分时却需要许多单元来模拟,增加运算量和计算时间[5]。因此需要进行简化,删除模型中的螺纹孔(M < 15),通孔(Φ < 15 mm),倒角(尺寸 < 6 mm)、圆角(R < 6 mm)等微小结构。图 1为精简前后的模型。

|

图 1 模型简化前后 Fig. 1 The model before and after simplification |

网格划分时,考虑到泵盖、托架和轴属于轴对称结构,可利用其结构的对称性经reflect命令完成六面体网格的划分。对于像泵体和叶轮这样具有复杂曲面的部件,采用四面体网格进行划分。其中泵体网格尺寸为5 mm,其余结构网格尺寸为3 mm。

2.3 条件与约束设置设置模型接触并添加必要的约束,模型中主要的装配形式均为法兰盘螺栓装配。因此在Contact Manger中设置接触对为TARGET170和CONTA173。对于有约束的结构,施加dof1,dof2及dof3约束。

|

|

表 1 模型主要结构材料属性 Tab.1 Model main structural material properties |

将完成的有限元模型导入至Ansys Mechanical APDL,设置分析类型(Modal)、模态提取方法[6](Block Lanczos)、模态提取阶数(自由模态为16阶、约束模态为10阶)等参数,进行分析计算。通过计算,得到主要零部件前8阶的模态频率数据,如表 2所示。

|

|

表 2 主要零部件前8阶模态频率(f/Hz) Tab.2 The first 8 orders frequencies of the main components (f/Hz) |

该泵的电机型号为Y132S2-2H,额定转速为2 950 r/min,激励频率为2 950 ÷ 60=49.17 Hz;叶片通过频率为49.17 × 6=295 Hz,6为泵的叶片数。在分析计算时,要特别注意以上2个频率附近的振动情况[7]。

表 2数据表明:

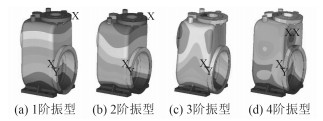

图 2表明:泵体以上半部分的摆动为主,伴随着部分挤压和扭转变形。其中1阶和2阶模态频率较低,且与叶片通过频率较为接近;3阶时,扭转变形更为明显,最大变形出现在泵入口及泵体顶角附近,属于异常变形,说明该处结构最为薄弱,这种变形对入口管路影响较大;4阶时,除泵体扭转变形之外,泵体中间部分还发生了挤压变形。

|

图 2 泵体前4阶模态振型图 Fig. 2 The first 4 orders vibration shape of the pump |

为了进一步掌握泵整体的振动和变形情况,将泵的各零部件装配后,形成装配体,通过实际运行中的约束状态来分析装配体的模态信息。通过计算,得到装配体前8阶约束模态频率和前4阶振型图,分别如表 3和图 3所示。

|

|

表 3 装配体前8阶约束模态频率 Tab.3 The first 8 orders constraint frequencies of the assembly |

|

图 3 装配体前4阶模态振型图 Fig. 3 The first 4 orders vibration shape of the assembly |

对比分析表 2和表 3发现:装配体的模态频率要明显大于约束状态下泵体的模态频率,可见装配体的动态性能优于约束状态下的泵体,说明该泵的装配工艺较为合理。1阶和2阶模态频率主要集中在500~600 Hz之间,振型以上半部分的摆动为主,与泵体的前2阶约束模态基本相同。3阶和4阶模态振型显示装配体整体结构的薄弱环节出现在泵入口以及与之相邻的顶角处,但此时的模态频率与激振频率相差较大,不会引起结构共振。

4 结语1)除泵体约束状态以外,自吸泵的主要零部件均有较高的模态频率,明显高于电机的激振频率及叶片通过频率,说明零部件具有较高的刚度。

2)在实际工作状态下,受约束的影响,泵体的动态性能有所降低,发生共振的可能性较高。泵体在入口、顶角和蜗壳出口附近存在异常变形,有必要对其进行加固。

3)装配体的模态频率要明显大于约束状态下泵体的模态频率,因此,在约束状态下,装配体的动态性能要明显优于单独的泵体,说明该泵的装配工艺较为合理,可以改善泵的动态性能。

4)装配体的振型以泵体的变形为主,并且与约束状态下的泵体振型相近。泵体结构中存在薄弱之处,有必要根据振型对该泵结构做针对性优化。

| [1] | 全国化工设备设计技术中心站机泵技术委员会. 工业泵选用手册[M]. 北京: 化学工业出版社, 2010 : 154 -157. |

| [2] | 黄国富, 常煜, 张海民. 基于CFD的船用离心泵流体动力振动噪声源分析[J]. 水泵技术 , 2008 (3) :20–24, 33. |

| [3] | 刘君, 袁建平. 带预应力的高速离心泵转子模态分析[J]. 中国农村水利水电 , 2014 (2) :117–121. |

| [4] | 付建国.多级离心泵流固耦合动力特性分析[D].扬州:扬州大学, 2014. http://cdmd.cnki.com.cn/Article/CDMD-11117-1014362647.htm |

| [5] |

左能文.钢丝缠绕型陶瓷压砖机主体机架的有限元分析与结构优化[D].南昌:华东交通大学, 2012.

ZUO Neng-wen. Finite element analysis and structural optimization of steel wire-wound ceramic press frame[D]. Nanchang: East China Jiaotong University, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10404-1012040052.htm |

| [6] |

杨凯, 朱春华, 陈明. 模态试验架的动态特性研究[J]. 中国制造业信息化 , 2008 (24) :52–53.

YANG Kai, ZHU Chun-hua, CHEN Ming. Study on dynamic characteristics of modal test frame[J]. Manufacture Information Engineering of China , 2008 (24) :52–53. |

| [7] |

陈艳锋, 吴新跃, 王基. 船用泵振动模态计算分析研究[J]. 机电产品开发与创新 , 2005, 18 (2) :60–62.

CHEN Yan-feng, WU Xin-yue, WANG Ji. Study on the vibration modal analysis of a pump[J]. Development & Innovation of Machinery & Electrical Products , 2005, 18 (2) :60–62. |

2016, Vol. 38

2016, Vol. 38