船舶航行时,螺旋桨在不均匀流场中运行产生纵向脉动力,激励轴系产生纵向振动。轴系纵向振动通过推力轴承传递至船体,进而引起船体振动并引发辐射噪声。推进轴系的纵向振动是船舶尾部低频振动噪声的重要来源之一,降低轴系纵向振动的传递,对改善民用船舶的舒适性和提高舰船隐身性能具有重要作用。

轴系纵向振动控制途径多样,其思路主要是在推力传递通道中设置减振结构,利用减振结构的刚度、阻尼降低力传递途径中的纵向振动。同时,由于减振结构刚度远低于轴系纵向刚度,调节减振结构的刚度可实现轴系纵向刚度的控制,使轴系纵振固有频率远离激励频率,达到振动控制的目的。

推进轴系纵向振动控制的主要途径包括轴段上设置动力吸振器、改变推力轴承刚度和推力轴承基座结构形式等。杨志荣[1]提出一种并联安装在船舶轴系上的纵振动力吸振器的设计方法,其中船舶轴系与动力吸振器构成主从系统,实现振动能量在主系统上发生转移,抑制主系统共振;刘耀宗[2]基于四端参数法建立了综合考虑推进轴系和壳体弹性的潜艇轴向振动力学模型,详细讨论了用动力吸振器实现轴系轴向减振的设计方法;曹贻鹏[3]研究了动力吸振器设计参数对螺旋桨纵向脉动激励导致的船体振动和声辐射的影响;冯国平等[4]通过对船体尾部纵向激励传递特性研究表明,纵向激励下推力轴承基座是轴系纵向振动的主要传递途径,改变推力轴承刚度和基座结构形式对船舶尾部的减振降噪有一定作用。

推力轴承是船舶推进系统中主要承力部件,也是轴系纵向振动主要传递通道,是轴系纵向振动控制设计的理想位置。本文提出一种集成式推力轴承减振器,利用在推力轴承内部集成减振结构实现轴系纵向振动的控制。

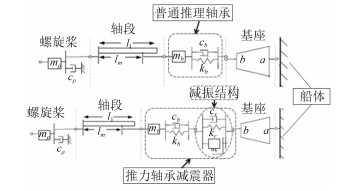

1 减振器设计思路船舶轴系推力传递通道也是螺旋桨脉动力传递通道,集成式推力轴承减振器的振动控制原理是利用推力轴承结构特点,在其内部集成减振结构,通过减振结构设计调节推力轴承纵向刚度,进而减小轴系振动传递途径中的纵向振动,振动控制路径如图 1所示。

|

图 1 轴系纵向振动传递路线图 Fig. 1 Transfer Path of Shaft Longitudinal Vibration |

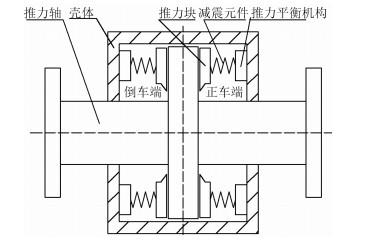

普通推力轴承[5]一般由推力轴、推力块、推力平衡传递机构、壳体等组成。推力轴承内部结构布置紧凑,根据对推力传递路径分析,推力块、推力平衡传递机构处于传递通道上,在推力块和推力平衡传递机构之间设置低刚度减振部件,控制推力轴承纵向刚度,减少轴系纵向振动通过推力轴承的传递。

|

图 2 减振推力轴承结构示意图 Fig. 2 Structure of Vibration Reduction Thrust Bearing |

推进螺旋桨产生的轴向激振力频率主要分布为叶频、谐次叶频,引起推进轴系发生显著的轴向振动的激振力频率一般不超过100 Hz[6],因此轴系纵向振动主要以该低频段为控制对象。根据轴系纵向振动传递路径分析,理论上可不考虑各支撑轴承横向刚度,取减振器轴向刚度进行计算,简化成单自由度系统。根据单自由度隔振系统安装频率计算公式k=m(2

由于船舶推力轴承通常需承受较大推力,且轴系允许纵向位移较小,这种使用环境限制要求安装于推力轴承内部的减振元件需具备高刚度、行程小等特性。同时,减振元件的选用还需考虑到推力轴承内部浸油环境、滑油温度变化大、使用寿命长等因素。

机械设备常用的减振元件有减振橡胶、气体弹簧、金属弹簧等。相比之下,金属弹簧在耐油、高温方面优势明显,是更为适合推力轴承使用环境的减振元件。

碟形弹簧具有结构紧凑、刚度高等特性,具有较好的综合性能,特别适合于推力轴承内部这种空间狭小、刚度要求高的使用环境。同时,碟形弹簧可以通过不同的组合方式达到刚度设计要求,是较为理想的减振元件。

3 减振元件刚度特性研究减振元件是减振推力轴承的核心部件,元件的刚度特性对推力轴承减振性能至关重要。按照推力轴承内部尺寸控制和刚度设计要求,本文设计了专用碟形弹簧组。

碟形弹簧的静刚度决定了推力轴承静推力有效范围,而动刚度决定了轴系纵向减振性能。因此,碟形弹簧应用前需进行必要的静、动态刚度分析,掌握其刚度特性。

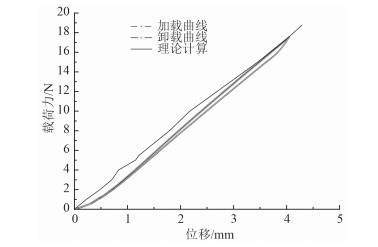

通过建立单组减振碟簧的有限元模型,对其进行静态加载变形理论计算,同时利用静刚度试验机对碟簧组进行静态载荷变形测试。对比分析结果如图 3所示。从图中可看出,组合碟簧静刚度存在如下特性:

|

图 3 组合碟簧静态载荷-变形特性 Fig. 3 Load-deformation diagram of combination disk spring |

1)初始压缩范围内载荷-变形曲线基本为非线性,刚度逐渐增大;

2)除初始压缩范围外,碟簧组载荷-变形曲线基本为线性,刚度基本保持不变,且理论计算值与实测结果基本一致;

3)碟簧组在加载和卸载过程中载荷-变形曲线不重合,卸载过程存在一定刚度退化。

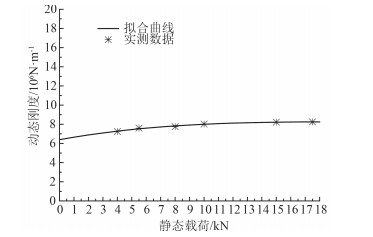

因碟簧组动刚度与碟簧参数、表面摩擦系数等因素密切相关,理论计算方法较难精准求解,动刚度主要利用动试验机测试获取,碟簧组动刚度测试结果及其3次多项式拟合曲线如图 4所示,从图中可以看出:

|

图 4 组合碟簧动刚度特性 Fig. 4 Dynamic stiffness characteristics of combination disk spring |

1)碟簧组动刚度随载荷呈非线性变化,载荷增加动刚度随之增加;

2)当载荷达到一定程度后动刚度变化趋于稳定;

3)本文设计的碟簧组在载荷范围内动刚度变化在±10%以内,动刚度较为稳定。

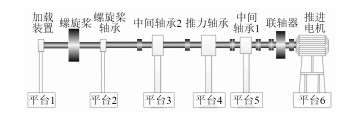

4 减振器应用试验研究将设计的集成式推力轴承减振器安装在轴系试验台架上,进一步研究装入集成式推力轴承减振器后对轴系系统的纵向振动传递特性的影响。轴系试验台架结构如图 5所示,主要由推进电机、弹性联轴器、中间轴承、推力轴承、尾轴承、螺旋桨轴承、螺旋桨和轴段等组成,尾部安装螺旋桨推力模拟装置,用于模拟螺旋桨载荷力。

|

图 5 轴系试验台架结构简图 Fig. 5 Structure of shafting test bed |

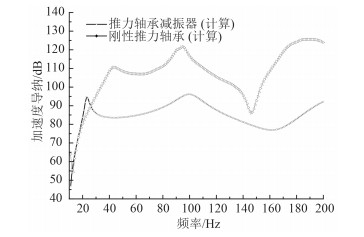

建立试验台架理论分析模型,在轴系尾部施加单位激励,对比分析安装有集成式推力轴承减振器和安装普通推力轴承时轴系的振动传递特性。计算中取推力轴承处加速度导纳作为振动响应评价点,分析结果如图 6所示。从图中可看出,轴系应用集成式推力轴承减振器后,1阶纵振固有频率下降,低频全频段振动响应均有明显降低,1阶固有频率附近振动响应下降大于30 dB。

|

图 6 应用减振推力轴承前后轴系振动响应理论分析 Fig. 6 Theoretical analysis of shafting vibration response by using vibration reduction thrust bearing |

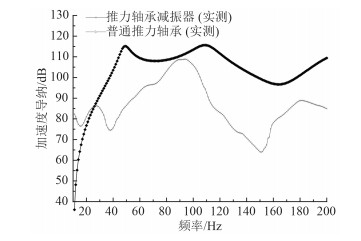

利用轴系试验台架实测减振器的应用效果,对比分析安装集成式推力轴承减振器和安装普通推力轴承的轴系纵向振动传递特性的变化。试验中通过力传感器在轴系尾部施加激励,分析推力轴承基座处的振动传递特性,试验结果如图 7所示。

|

图 7 应用减振器前后轴系振动响应试验对比 Fig. 7 Experimental analysis of shafting vibration response by using vibration reduction thrust bearing |

从图 7可看出,实测结果与理论分析结果趋势基本一致,应用集成式推力轴承减振器后,轴系一阶纵向固有频率明显向低频偏移,低频段振动响应普遍降低,一阶纵振固有频率处振动响应下降约30 dB。由此可见,应用集成式推力轴承减振器后可有效隔离螺旋桨激励振动向船体结构的传递。

5 结语分析了利用推力轴承集成减振结构实现轴系纵向振动控制的设计思路,通过理论分析和试验研究了减振碟簧组的刚度特性,利用轴系试验台架研究了安装集成式推力轴承减振器轴系的振动特性,通过研究得到如下结论:

1)设计的碟簧组静、动刚度在设计载荷范围内静刚度基本保持不变,动刚度基本稳定;

2)轴系系统理论分析表明,轴系应用集成式推力轴承减振器后,一阶固有频率下降明显,低频段振动衰减明显;

3)轴系台架试验结果验证了理论分析的正确性,应用集成式推力轴承减振器后可有效隔离螺旋桨激励振动向船体结构的传递。

| [1] |

杨志荣, 秦春云, 饶柱石, 等. 船舶推进轴系纵振动力吸振器设计及参数影响规律研究[J]. 振动与冲击 , 2012, 31 (16) :48–51.

YANG Zhi-rong, QIN Chun-yun, RAO Zhu-shi, et al. Design and analysis of a dynamic absorber for reducing axial vibration of ship shafting[J]. Journal of Vibration and Shock , 2012, 31 (16) :48–51. |

| [2] |

刘耀宗, 王宁, 孟浩, 等. 基于动力吸振器的潜艇推进轴系轴向减振研究[J]. 振动与冲击 , 2009, 28 (5) :184–187.

LIU Yao-zong, WANG Ning, MENG Hao, et al. Design of dynamic vibration absorbers to reduce axial vibration of propelling shafts of submarines[J]. Journal of Vibration and Shock , 2009, 28 (5) :184–187. |

| [3] |

曹贻鹏, 张文平. 使用动力吸振器降低轴系纵振引起的水下结构辐射噪声研究[J]. 哈尔滨工程大学学报 , 2007, 28 (7) :747–751.

CAO Yi-peng, ZHANG Wen-ping. Using dynamic absorbers to reduce underwater structural noise due to longitudinal vibration of shafting[J]. Journal of Harbin Engineering Vniversity , 2007, 28 (7) :747–751. |

| [4] |

冯国平, 谌勇, 黄修长, 等. 舰艇艉部纵向激励传递特性分析[J]. 噪声与振动控制 , 2009, 29 (6) :132–135.

FENG Guo-ping, CHEN Yong, HUANG Xiu-chang, et al. Study on transmission paths in submarine stern excited longitudinally[J]. Noise and Vibration Control , 2009, 29 (6) :132–135. |

| [5] | 中华人民共和国工业和信息化部. CB/T 3103-2013船舶推进轴系滑动推力轴承[S].北京:中国船舶工业综合技术经济研究院, 2013. |

| [6] | 何友声, 王国强. 螺旋桨激振力[M]. 上海: 上海交通大学出版社, 1987 . |

| [7] |

周瑞, 江祎, 管文生. 船舶推进轴系纵振计算方法及影响因素分析[J]. 中国舰船研究 , 2011, 6 (6) :17–22.

ZHOU Rui, JIANG Yi, GUAN Wen-sheng. Calculation method of ship propulsion shafting longitudinal vibration and influencing factors[J]. Chinese Journal of Ship Research , 2011, 6 (6) :17–22. |

2016, Vol. 38

2016, Vol. 38