2. 船舶振动噪声重点实验室, 湖北 武汉 430033

2. Science and Technology on Ship Vibration and Noise Laboratory, Wuhan 430033, China

目前,船舶机械振动隔离主要采用被动隔振装置,主要包括单层隔振、双层隔振、浮筏隔振装置。采用隔振装置对机械设备进行弹性支承,可以减小传递到船体基座上的振动,是船舶减振降噪的重要措施[1]。浮筏隔振系统属于多机组、多激励源的多层隔振系统。浮筏隔振技术是舰船减振降噪的关键技术之一,能有效地抑制机械振动能量向船体的传递,对于提高舰船的生命力及船员工作环境的舒适度有着至关重要的作用[2]。对于多台机组传递到基座的振动隔离,浮筏隔振装置是最常用而有效的方法,然而在工程实际中,某些船舶柴油机和泵类设备等装置在安装了隔振器之后,隔振效果并不好[3],造成这一后果的重要原因之一就是隔振器不合理的布置位置。本文从隔振器的布置位置入手,以船用泵类设备为被隔振对象,主要对浮筏下层隔振器的安装位置进行研究,提出4种布置方案并对其隔振效果予以分析,得出最优的布置方案。通过分析不同隔振器布置方案对隔振系统的模态频率与隔振效果的影响,得出的结论能为隔振器的选用与布置提供一种参考。

1 隔振器的选用和布置原则目前在被动隔振中隔振器常见的设计实际上是对隔振器参数及其布置位置的研究。在浮筏隔振系统中,改变隔振装置的布置方式,势必会对整个隔振系统的隔振效果产生影响。完整的隔振器的设计应包括选型和布置位置优化等方面的设计,下面对隔振器的选用及布置原则进行归纳与总结。

1.1 隔振器的选用原则隔振器的选用应该从尺寸、材料和隔振效率等方面入手。具体选用时应考虑以下因素:

1)根据机组载荷和激励的特点,选用的隔振器应该在承载力范围之内,且应当避开其正常工况下的主要激振频率;

2)隔振器的尺寸设计应根据给定的工作环境和安装空间尺寸的要求;

3)外干扰力的频率f与隔振系统的共振频率f0应满足

4)隔振器的阻尼比在0.04~0.2之间为最佳[4];

5)保证隔振系统总刚度和总阻尼不变的情况下,应尽量选用承载能力、刚度和阻尼大的隔振器来减小基础的振动响应[5]。

1.2 隔振器的布置原则目前还没有对隔振器的分布原则的系统总结,根据国内外近年来的科研成果来看,可总结如下:

1)隔振器的布置,一般应该对称于通过系统中心主惯性坐标轴的二垂直平面,这样可以避免系统自由度之间的耦合[6];

2)根据被隔振物体的重心位置,应当尽量选用同型号的隔振器使各隔振器所承受的载荷一致,这样便于计算、分析及维护;

3)浮筏隔振系统上下层隔振器应采取不对齐的安装方式来减小传递到基础的宽频振动[7]。

2 隔振器选型及布置方案 2.1 浮筏上层隔振器的选型根据第1节中隔振器选用和布置原则对浮筏上层隔振器进行选型。以2台同型号的泵类设备为隔振对象,每台泵类设备的重量为1 700 kg,且有一定的偏心距。选用隔振器时,隔振器的额定载荷应保证有一定的余量,本文设计隔振器的总额定载荷约为泵重量的1.4~1.5倍。由于每个泵类设备设计有4个基脚,因此选用的筏架上层隔振器的型号为GJ-600D型橡胶隔振器,GJ-600D的参数如表 1所示,安装在泵的基脚处。

|

|

表 1 GJ-600D型隔振器主要性能参数 Tab.1 The main performance of the GJ-600D's isolation |

本文选用气囊隔振器对浮筏下层隔振器进行优化布置。气囊隔振器与普通橡胶隔振器相比,具有以下优点:

JYQN型气囊隔振器的动刚度随着载荷的变化而变化,在一定变形范围内可认为是线性变化,而其固有频率和阻尼比是一个常量。在系统总刚度和总阻尼不变的情况下,可以根据隔振器的固有频率、阻尼比及承载情况计算出隔振器的动刚度和阻尼等参数。表 2为不同数目下气囊隔振器的主要参数。

|

|

表 2 JYQN型气囊隔振器的参数 Tab.2 The parameter of JYQN air spring with rubber |

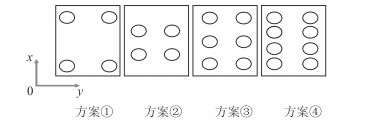

在选定隔振器型号的前提下,可以通过改变隔振器的数目和分布来改变隔振器对浮筏隔振系统的隔振性能。浮筏上层隔振系统隔振器一般布置在设备的基脚处,相对下层隔振器而言,位置比较固定。因此,本文仅对下层隔振器的布置位置进行研究。根据隔振器的布置原则提出了几种隔振器的合理分布形式如图 1所示。

|

图 1 浮筏下层隔振器的布置方案 Fig. 1 The isolator's distribution on the lower layer floating raft |

为了方便后文的分析,在这里规定x轴为横向,y轴为纵向。下面将通过这4种布置方案对隔振器进行设计。

3 仿真分析 3.1 机组及筏架特性参数以某船用2台同型号泵类设备为隔振对象,建立浮筏隔振系统模型。其中,筏架和基座的主要性能参数为:筏架材料为1Cr18Ni9Ti,质量为1 666 kg。筏架的主要参数如表 3所示。

|

|

表 3 筏架主要材料特性参数 Tab.3 The main performance of the raft |

基座的材料为Q235,质量为1 907 kg。在基座的底板横向对称安装有16个M50螺钉对基座进行约束。隔振器的固有频率应低于泵的激振频率,实验测得泵在主要工况转速下的激振频率如表 4所示。

|

|

表 4 泵在正常工况2 650 rmp下的主要激励频率 Tab.4 The main pumping frequency at 2 650 rmp |

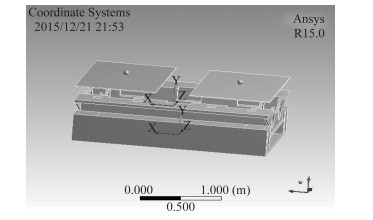

根据实验测试及计算所得到的参数,在workbench中用bushing单元将隔振器简化为具有三向阻尼和三向刚度的单元,根据重心的位置可用mass point将泵类设备简化为具有质量和转动惯量的质点,由此可以建立如图 2所示的仿真模型,通过Ansys有限元仿真,可以得到4种不同布置方案下浮筏隔振系统的前20阶模态(其中前18阶为系统的刚体模态),如表 5所示。

|

图 2 浮筏隔振系统的仿真模型 Fig. 2 The simulation of the floating raft system |

|

|

表 5 隔振系统前20阶模态 Tab.5 The first 20s modal frequency of the vibration isolation system |

通过对前20阶模态振型的分析可以得出:

1)通过观察模态振型得出,浮筏下层隔振器不同的布置方法对机组模态影响甚微。

2)浮筏下层隔振器的布置方案对筏架的模态有一定的影响,系统的前3阶模态分别为筏架的横摇、纵摇和垂向平动,筏架的模态频率由气囊隔振器的刚度特性及其作用位置共同决定。

3)第2种方案第19阶模态70.352 Hz接近机组正常工况下的主要激励频率70 Hz,在机组正常工作时可能会激起筏架扭转方向共振,而1,3和4三种方案的设计都能有效地避开机组正常工作时所产生的激振频率。

4)第1和第2两种方案所选用隔振器的数目和型号均相同,仅在布置位置上有所区别,而第2种布置方案中出现了2.206 Hz的一阶模态频率,明显低于方案1,说明方案2对筏架横摇的约束能力不足,易引起筏架的横摇,应尽量避免,因此在浮筏下层隔振器的设计时,应该在筏架的边角处布置隔振器,从而对机组的振动进行有效隔离。

5)第1,第3和第4三种方案布置方式在数目上有所区别,可见隔振器的数目对浮筏的前18阶刚体模态影响不大且都避开了机组主要的激振频率,因此在考虑到经济性、安装空间等因素时,在满足承载力要求的情况下可以考虑使用较少的隔振器进行隔振。

综上所述,在浮筏下层隔振器选型及方案设计时,应该选择合适刚度的隔振器来避开机组正常工况下的主要激振频率,并且应当采用筏架下层隔振器边角布置的方法对机组的振动进行有效的隔离。方案1、方案3和方案4满足要求。

3.3 隔振效果分析在隔振设计时,对系统的结构参数优化设计一般是围绕隔振效率产生的。目前常用的隔振效果评价指标有力传递率、插入损失、振级落差、功率流等[8]。其中振级落差的测量在工程实际中比较容易实现,也是实践中用的最多的,因此本文使用振级落差这一评价指标来对不同数目和布置位置的隔振器的隔振效果进行评估。

振级落差分为速度振级落差和加速度振级落差,加速度振级落差公式如下:

| ${{L}_{D}}=20{\rm lg}\frac{{{a}_{1}}}{{{a}_{2}}}{\rm d}{\rm B}\text{。}$ |

式中:a1为设备上的振动加速度;a2为基座上的振动加速度。

分别对4种方案的隔振效果进行评估。在Ansys workbench中分别对2台泵的质心处施加单位简谐激励力(1 N),频率为10~800 Hz范围的1/3倍频程,分别读取泵的基脚及隔振装置安装基座处加速度响应,从而得到该隔振系统的隔振效果曲线如图 3所示。分段隔振效果如表 6所示。

|

图 3 三分之一倍频程隔振效果曲线 Fig. 3 The effect of vibration isolation on the 1/3 Oct vibration level |

|

|

表 6 分频段隔振效果 Tab.6 The effect of vibration isolation in different frequency range |

由图 3和表 6可以得出以下结论:方案2的隔振效果最差,方案4的隔振效果最好。4种方案在10~100 Hz低频范围内的隔振效果相差不大,但是在100~800 Hz频段范围内,隔振器的数量对浮筏隔振系统的隔振效果影响较大。方案2在激振频率为20 Hz时的隔振效果不佳,主要是由于4个隔振器居中布置的方法在气囊变形相同位移下对筏架产生的力矩较小,因而对筏架的横摇控制能力较弱。4种方案的隔振效果均在315 Hz处大幅下降,主要是因为在这个激振频率处,基座产生了共振,导致隔振装置隔振效果不佳。

综上所述:仿真结果表明,方案1和方案2的低频隔振效果较差,其中方案2的布置会导致引起系统横摇的一阶模态降低,且对横摇的约束能力不足,因此不宜采取类似的少数隔振器居中布置的方案;方案3在低频和中高频也有着较好的隔振效果,在10~100 Hz频率范围内隔振效果与方案4相差无几,在100~800 Hz频率范围也仅差2.3 dB;根据隔振效果的对比,方案4的隔振效果最佳。若考虑隔振器的成本和安装空间等多方面的限制条件,且在使用较少的隔振器就能满足隔振要求的前提下,方案3亦可作为隔振器方案设计的参考,且方案3与方案4的振级落差相近,选用6个隔振器已能达到较好的隔振效果。

4 结语本文根据隔振器的选用和布置原则,以泵类设备为研究对象,提出了浮筏下层气囊隔振器的几种布置方案,并通过有限元仿真对浮筏隔振系统进行模态分析及隔振效果分析。分析结果表明,下层隔振器的布置方案对上层泵类设备的模态频率没有影响,仅对筏架的模态频率有一定的影响。而通过4种布置方案隔振效果的对比发现,方案1和方案2在10~800 Hz频率范围内隔振效果较差,其中方案2这种少数隔振器居中布置的方案降低了引起筏架横摇的一阶固有频率,在冲击摇摆等恶劣工作条件下必然会造成系统的失稳;方案3和方案4在10~800 Hz频率范围内都有着较好的隔振性能,在浮筏下层隔振器的设计时可以作为参考。

| [1] |

何琳, 徐伟. 舰船隔振装置技术及其进展[J]. 声学学报 , 2013, 38 (2) :128–136.

HE Lin, XU Wei. Naval vessel machinery mounting technology and its recent advances[J]. Acta Acustica , 2013, 38 (2) :128–136. |

| [2] |

张华良, 傅志方, 瞿祖清. 浮筏隔振系统各主要参数对系统隔振性能的影响[J]. 振动与冲击 , 2000, 19 (2) :4–8.

ZHANG Hua-liang, FU Zhi-fang, QU Zu-qing. The effects of parameters of floating raft isolation system on its isolation characteristics[J]. Journal of Vibration and Shock , 2000, 19 (2) :4–8. |

| [3] |

谷宁昌, 张煜盛. 隔振器布置和安装研究[J]. 船舶工程 , 2007, 29 (2) :30–33.

GU Ning-chang, ZHANG Yu-sheng. Study on the arrangement and installation of vibration isolators[J]. Ship Engineering , 2007, 29 (2) :30–33. |

| [4] |

胡联雄, 陆卫东, 黄学建, 等. 船用柴油发电机组悬置隔振特性及隔振器选型分析[J]. 柴油机 , 2012, 34 (3) :41–44.

HU Lian-xiong, LU Wei-dong, HUANG Xue-jian, et al. Suspension vibration isolation characteristics of marine diesel gensets and type-selecting of vibration isolators[J]. Diesel Engine , 2012, 34 (3) :41–44. |

| [5] |

宋玉超, 于洪亮. 隔振器最佳选择方案[J]. 大连海事大学学报 , 2007, 33 (1) :87–89.

SONG Yu-chao, YU Hong-liang. Research of optimum selection scheme of isolator[J]. Journal of Dalian Maritime University , 2007, 33 (1) :87–89. |

| [6] | 房海宁.多自由度磁悬浮隔振系统隔振器布置方案研究[D].武汉:武汉理工大学, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10497-1013297410.htm |

| [7] |

杜奎, 伍先俊, 程广利, 等. 浮筏隔振系统隔振器最佳布置方案研究[J]. 海军工程大学学报 , 2005, 17 (2) :92–94.

DU Kui, WU Xian-jun, CHENG Guang-li, et al. Research of best isolation-fixing scheme of floating raft system[J]. Journal of Naval University of Engineering , 2005, 17 (2) :92–94. |

| [8] | 朱石坚, 楼京俊, 何其伟, 等. 振动理论与隔振技术[M]. 北京: 国防工业出版社, 2006 . |

2016, Vol. 38

2016, Vol. 38