舰船舱室是一个封闭的环境,炸药爆炸产生的冲击波在舱室内的作用机理与在敞开环境下的作用机理很不一样,敞开环境下结构仅承受初始冲击波,而舱室内爆冲击波在舱室内反射明显,舱室板架承受冲击波多次反射作用。Zyskowski等[1]开展了系列小当量TNT舱室内爆炸试验与数值计算研究,Wu等[2]开展了封闭空间内不同药量圆柱形与球形炸药爆炸冲击波试验研究,试验结果表明,舱室内爆炸冲击波载荷与舱室内部尺寸,战斗部TNT当量,舱室壁面上泄爆孔(包括板架在载荷作用下形成破口)面积等参数相关。

加筋板结构是船舶、飞机等钢结构平台的主要结构形式,但加筋板架单层结构型式对舰船内部的重要设备和人员防护效果较差。相比之下,夹层板结构具有比强度高、比刚度大等优点,在航空、汽车、船舶等领域的应用研究引起众多学者的重视。夹层板按照夹芯层材料种类可分为复合材料夹层板和金属夹层板两类,复合材料夹层板由FRP、PVC、泡沫等夹芯材料与金属材料层铺粘结而成;金属夹层板由金属前后面板与金属夹芯层通过粘结或焊接而成。根据芯层的结构样式有蜂窝式夹芯层、折叠式夹芯层、桁架式夹芯层等。Wadley等[3]对多层桁架式夹芯夹层板在水下爆炸载荷作用下的响应进行试验研究;Mori[4]开展了四边形蜂窝芯材与方形截面金字塔桁架芯材2种夹层板在冲击波载荷作用下响应试验研究。试验结果表明,与相同重量的平板相比,2种夹层板在相同冲击波载荷下背板中点变形减小30%,夹层板失效模式有芯材压坏,芯材支撑点处面板凸起,面板撕裂等。Dharmasena等[5~6]也开展了四边形蜂窝芯材及金字塔桁架芯材2种夹层板与实板在冲击波载荷作用下的响应试验对比研究,结果表明夹层板能明显减小背板中点变形。王自力等[7]对舰船底部夹层板抗水下爆炸结构设计进行,研究表明夹芯层对抗冲击性能有明显影响。

钢质芯材夹层板由前后面板、中间芯材组成,各构件不同参数设置对夹层板抗毁伤性能的影响规律是目前研究的重点,Zhang等[7~9]对V形芯材的夹层板在空爆载荷作用下的响应进行试验与数值计算研究,考虑面板厚度、背板厚度、V形芯材厚度,V形芯材夹角、芯材高等等因素对夹层板抗爆性能的影响;Alberdi等[10]对V形芯材、Y形芯材、菱形芯材、六角形芯材、方形芯材及三角形芯材共6种不同样式芯材夹层板的抗爆性能进行研究,对不同面板、背板厚度对夹层板抗爆性能的影响进行分析。于辉等[11]从能量吸收角度计算不同六棱柱蜂窝夹层板在水下爆炸载荷作用下的响应,筛选结构损伤最小的夹层板板型,得到一种优化的夹层板模型。邓磊[12]对方孔蜂窝夹层板在爆炸冲击载荷下的变形机理和吸能特性进行了分析,讨论了夹层板芯层薄壁间距、厚度、高度以及面板厚度对其各部分吸能率的影响。随着夹层板结构应用范围逐渐扩大,夹层板结构研究将得到越来越多的关注。

本文以典型加筋板为研究对象,对加筋板进行夹层板概念设计,采用正交试验优化设计方法分析方形蜂窝夹层板结构参数,面板厚度、背板厚度、夹芯壁厚、夹芯间距对夹层板结构抗舱室内爆冲击波载荷作用的防护性能的影响规律,根据优化设计得到抗爆性能较优的方形蜂窝夹层板结构尺寸,并对结果进行验证。

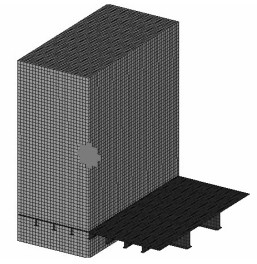

1 典型加筋板计算模型文献[13]对船体加筋板在爆炸载荷作用下的响应进行试验与数值分析,其加筋板区域1.2 m×1.2 m,加筋板板厚3.5 mm,纵向有2根强构件,尺寸为腹板125 mm×3 mm,面板65 mm×3 mm,横向有7根5号球扁钢(均布,间距为150 mm)。本文计算舱室壁面参考其加筋板区域,选取舱室体积为(1.2×1.2×1.2)m3,舱室泻爆孔半径为100 mm,计算模型见图 1所示,其中空气域隐藏一半区域。计算模型舱室一壁面为加筋板结构,加筋板与舱内空气采用耦合实现相互作用,其他5个壁面假设为刚性壁面。

|

图 1 加筋板舱室内爆响应计算模型 Fig. 1 Simulation model of stiffened plate under blast inside cabin |

本文采用Autodyn计算舱室内爆炸载荷,采用Euler-FCT求解器,计算炸药为球形,当量为2.24 kg,则球形炸药半径为68.98 mm,球形炸药可首先在一维空间中模拟球形炸药爆炸,当爆炸冲击波接近壁面时停止计算,采用映射方法将一维计算结果映射到三维空间继续计算。

数值计算中舱室内空气采用理想气体,其状态方程为:

| $p = \left( {\gamma - 1} \right)\rho e, $ | (1) |

式中:γ,ρ,e分别为空气的比热比、密度与内能,计算中取值为γ=1.4,ρ=1.225×10-3 g/cm3,e=2.068×105 μJ。

炸药采用JWL状态方程:

| $p = {C_1}\left( {1 - \frac{\omega }{{{r_1}v}}} \right){{\text{e}}^{ - {r_1}v}} + {C_2}\left( {1 - \frac{\omega }{{{r_2}v}}} \right){{\text{e}}^{ - {r_2}v}} + \frac{{\omega {\text{e}}}}{v}。$ | (2) |

其中C1,C2,r1,r2为常数,具体参数见表 1。

|

|

表 1 TNT炸药JWL状态方程参数 Tab.1 Parameters of equation of state of TNT |

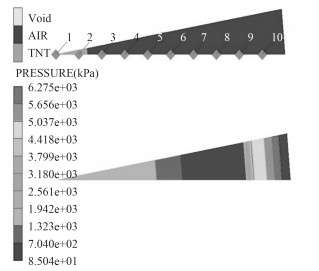

炸药距加筋板距离为500 mm,空间内冲击波在近场(距离在10倍炸药半径689.8 mm以内)传播,其精度决定后续压力准确度,首先比较不同网格密度(一维)的计算结果,一维楔形计算域半径取500 mm,炸药置于中心,(见图 2),在相应区域布置压力测点。壁面作用载荷是关心的重点,选择最靠近壁面的测点压力评估,因此选取测点9(距壁面100 mm)与测点10(距壁面50 mm)的数据进行对比,具体数值计算结果见表 2。

|

图 2 冲击波一维计算 Fig. 2 Simulation model of shock wave |

从表 2可知,随着网格密度增加,计算精度越来越高,但是网格密度增加带来的是计算效率的降低,因此对不同网格密度测点压力峰值进行前后比较,根据计算结果前后对比误差分析,选取网格密度为25 000的计算结果为映射载荷,该网格密度下与10 000网格密度计算结果误差最小。将一维计算结果映射到三维欧拉域,计算舱室空间尺寸为1.2 m×1.2 m×1.2 m,考虑加筋板变形后欧拉域仍然能耦合加筋板,在空间Z向欧拉域尺寸为1.4 m,则保证加筋板最大变形200 mm时欧拉域仍然能与加筋板耦合。三维空间网格最终选取48×48×56,共129 024个欧拉单元。加筋板边界采用简支约束,泻爆孔区域采用流出边界实现,计算泻爆孔位于某壁面正中心,图 1图形灰色区域即为泻爆孔。

|

|

表 2 不同网格密度测点压力峰值 Tab.2 Pressure peak under different mesh |

结构材料采用双线性弹塑性本构模型描述,应变率效应由Cowper-Symonds模型描述,动态屈服强度表达式为:

| ${\sigma _d} = \left( {{\sigma _0} + \frac{{E{E_h}}}{{E- {E_h}}}{\varepsilon _P}} \right)\left[{1 + {{\left( {\frac{{\dot \varepsilon }}{D}} \right)}^{1/n}}} \right]。$ | (3) |

式中:σ0为静态屈服强度;Eh为应变硬化模量;εP为有效塑性应变;

|

|

表 3 Cowper-Symonds本构模型参数 Tab.3 Cowper-Symonds constitutive model |

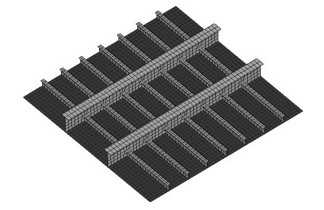

夹层板结构可减小重量,并具有良好的设计性,已广泛应用各类结构设计。各船级社也制定夹层板船体结构设计相关规范,其中涉及到强度、稳定性、屈曲以及制造、焊接、安装等各方面,本文仅从结构抗冲击角度进行夹层板架结构设计分析。图 3所示为本文加筋板板架,图 4所示为夹层板设计示意图。

|

图 3 典型加筋板 Fig. 3 Typical stiffened plate |

|

图 4 夹层板 Fig. 4 Square honeycomb sandwich panel |

夹层板结构设计思路为:首先保证结构重量不变或者减小,而且不明显影响舱容的前提条件下,将船体结构中加筋板架设计成夹层板,面板与背板代替船底外板、方形夹芯层代替弱骨材,夹层板设计时以强构件为边界,因此强构件不变。具体设计思路如下:夹层板长宽尺寸与加筋板架的长宽尺寸相同;夹芯层高度与弱骨材等效高度相同,夹层芯材间距不宜太小,保证能施工;夹层板质量与加筋板原始质量相等或更小,强构件尺寸不变[14]。本文夹层板概念设计加筋板板等效为面板及背板,面板、背板厚度均为1.75 mm,夹芯高度为50 mm,夹芯厚度及边长根据板架纵骨质量选取,保证芯材质量与弱骨材质量相等,则根据芯材不同边长可以确定芯材厚度。

3 夹层板抗爆正交试验设计夹层板有面板厚度、背板厚度、芯材壁厚及芯材间距共4个变量,这些变量对夹层板抗爆性能均有影响,需要对各个影响参数进行分析得到抗爆性能最优的夹层板结构。正交试验设计是利用正交表科学地安排与分析多因素相互影响的方法,是较常用的试验设计方法。用正交试验对结构进行优化设计,简单、可行,且试验计算次数会大幅度减小,大幅度减少计算及分析工作量。本文夹层板正交试验设计选取面板厚度A、背板厚度B、夹芯壁厚C、夹芯间距E四个参数作为试验因素,对每个试验因素分别取4个水平值,厚度水平值以概念设计厚度值为参考,分别选取该值相近厚度,以0.5 mm为间隔,夹芯间距以能进行施工为原则,选取最小间距为80 mm,因强构件间隔400 mm,则夹芯最大间距为200 mm。选用L16(45)正交表进行正交试验设计分析,分析并讨论各试验因素对夹层板抗爆性能的影响。

3.1 正交试验表试验根据方形蜂窝夹层板结构参数尺寸、设计因素及设计因素水平选取L16(45)正交表安排试验,如表 4所示。采用Autodyn对各组夹层板进行数值计算,各工况计算载荷、边界、舱室模型同第1节计算模型。

|

|

表 4 夹层板正交试验工况设计 Tab.4 Orthogonal test of sandwich panel |

舱室内爆载荷作用下夹层板发生响应,夹层板响应数据有位移、速度、加速度、应变及应力及吸能等多项数据,夹层板的抗爆性能要综合分析夹层板的应力、应变、位移及变形及吸能等参数,采用线性加权评估得到的夹层板抗爆防护性能的综合指标f作为指标:

| $f=\alpha {{f}_{1}}+\beta {{f}_{2}}+\gamma {{f}_{3}}+\zeta {{f}_{4}}+\lambda {{f}_{5}}。$ | (4) |

式中:f1,f2,f3,f4,f5分别为位移、吸能、速度、加速度及结构重量的隶属度;α,β,γ,ζ,λ为各无因次指数的权重,根据文献[14]结论,结构的重量与位移同等重要,权重系数取相同,取α=0.4,β=0.15,γ=0.035,ζ=0.015,λ=0.4。对于夹层板结构,各指标越小夹层板的防护性能越好,试验指标的综合防护指标越小越好。

采用Autodyn对方形蜂窝夹层板正交试验16种方案进行计算,提取面板结构中心点处位移、速度、加速度响应值,然后计算面板中点位移、速度、加速度的隶属度,各物理量隶属度的定义为:隶属度=(指标值-指标最小值)/(指标最大值-指标最小值)。夹层板结构的吸能为塑性变形后夹层板结构总吸能。根据计算结果的极差大小来确定因素影响作用的主次顺序,极差大则该因素的影响最重要。按上诉方法分析表 4计算结果,如表 6所示,D为空列,其中:Ki表示同一列水平号为i的指标值之和,ki=Ki/4;极差

|

|

表 5 夹层板正交试验设计 Tab.5 Orthogonal test of sandwich panel |

|

|

表 6 优化结果及分析 Tab.6 Result and discussion |

从表 4~表 5结果可知,影响方形蜂窝夹层板结构抗爆防护性能的结构参数主次顺序依次为:夹芯间距、夹芯壁厚、背板厚度、面板厚度。夹层板面板、背板厚度对应的极差相差0.02,表明面板、背板板厚度对夹层板结构抗爆性能的影响程度相当。k1,k2,k3,k4中最小值对应的参数水平为该参数的较优水平,选取各参数的较优水平,则在舱室内爆冲击波载荷作用下,方形蜂窝夹层板最优的尺寸组合为面板厚度为2 mm,背板厚度为2.5 mm,夹芯壁厚为2.5 mm,夹芯间距为200 mm。表 6中的空白列极差为0.08为极差值中最小者,表明选取的4个因素之间的相互影响程度较小,正交试验设计4个因素之间的交互影响较小。

4 对比分析 4.1 与概念方案对比根据正交试验优化设计得到的较优夹层板结构尺寸方案,计算该尺寸夹层板结构在舱室内爆载荷作用下面板及背板中心点的位移、速度、加速度,并统计整个夹层板的吸能等结果,并与4种概念设计夹层板对比,概念夹层板夹芯间距分别取80 mm、100 mm、133 mm和200 mm,夹芯厚度根据质量相等来确定,计算结果如表 7所示。

|

|

表 7 夹层板对比分析 Tab.7 Contrastive analysis of sandwich panels |

从表 7对比结果可知采用正交试验优化设计得到的最优夹层板比概念设计得到的夹层板在抗爆性能上有明显优势,采用优化得到的夹层板在相同舱室内爆载荷作用下其最大变形值最小,中心测点速度及加速度响应也维持在较低水平,但是其吸能并未明显较低,相比较于夹芯间距为80 mm,100 mm及133 mm的夹层板,优化夹层板的变形较这些夹层板小,但是吸能却比这些夹层板大,表明本文采用的正交试验优化设计方法在夹层板设计有较好效果。

4.2 与加筋板对比对优化后夹层板与加筋板在舱室内爆载荷作用下的响应进行对比分析,舱室模型仍然同第一节模型,对比夹层板与加筋板测点速度、加速度、位移,并对比整个结构的吸能值(见表 8),夹层板取面板中心点数据。

|

|

表 8 优化夹层板与加筋板抗爆性能对比分析 Tab.8 Contrastive analysis between optimal sandwich panel and stiffened plate |

从表 8可知,优化后的夹层板在相同舱室内爆载荷作用下,变形减小25.63 mm,面板中心测点最大速度减小3.7 m/s,但是吸能却保持与加筋板相同的水平,表明夹层板在变形更小的情况下,能保证与加筋板有相同的塑性吸能效果。优化后的夹层板拥有更好的抗爆性能。

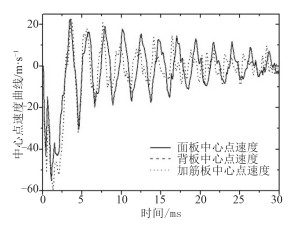

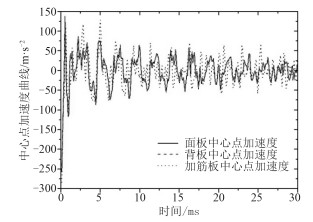

图 5为优化夹层板与加筋板截面变形曲线,截面与强构件轴向垂直,从图中可知相比较于加筋板,夹层板结构大幅度减小截面变形,夹层板面板与背板变形曲线非常接近,差值很小,表明面板背板之间的夹芯并未发生明显屈曲。图 6为夹层板与加筋板板格中心测点位移曲线对比,从中可知优化后夹层板抵抗舱室内爆冲击波的性能更好。图 7为中心测点速度曲线,因为2个模型受到的载荷完全一样,夹层板与加筋板中心测点的趋势一致,但夹层板测点速度峰值更小,且在0~2 ms内的回弹量更大,这也是夹层板变形小的原因。图 8为夹层板与加筋板中心测点加速度曲线对比,加筋板测点加速度曲线峰值较夹层板大,积分则是速度峰值也大,优化后的夹层板有较好的抗爆性能。

|

图 5 中心截面变形曲线 Fig. 5 Deformation curves of cross sections |

|

图 6 中心测点位移曲线 Fig. 6 Deformation curves of center points |

|

图 7 中心测点速度曲线 Fig. 7 Velocity curves of center points |

|

图 8 中心测点加速度曲线 Fig. 8 Acceleration curves of center points |

基于典型加筋板板架进行了方形蜂窝夹层板概念设计,并采用正交试验优化设计方法,考虑以夹层板在舱室内爆冲击波载荷作用下响应的综合评价指标为依据,对夹层板进行优化设计,对得到的优化夹层板与加筋板在舱室内爆载荷作用下的响应进行对比分析,得到以下结论:

1)舱室内爆计算由于冲击波在近场内传播,在计算时为保证舱室内爆计算准确度,有必要采用映射方法对舱室内爆冲击波进行模拟。

2)正交试验优化设计方法能有效运用于夹层板抗爆性能结构设计,计算量小,得到的优化夹层板抗爆性能较好。

3)方形蜂窝夹层板结构抗舱室内爆冲击波性能的结构参数主次度分别为夹芯间距、夹芯壁厚、背板厚度及面板厚度,在夹层板抗爆性能设计时应注意。

夹层板优化后在抗爆性能较加筋板架有较大提高,但舱室夹层板设计还要考虑舱容、强度、刚度及稳定性等问题,在夹层板结构设计时应综合考虑。

| [1] | ZYSKOWSKI A, SOCHET I, MAVROT G, et al. Study of the explosion process in a small scale experiment-structural loading[J]. Journal of Loss Prevention in the Process Industries , 2004, 17 (4) :291–299. DOI:10.1016/j.jlp.2004.05.003 |

| [2] | WU C Q, LUKASZEWICZ M, SCHEBELLA K, et al. Experimental and numerical investigation of confined explosion in a blast chamber[J]. Journal of Loss Prevention in the Process Industries , 2013, 26 (4) :737–750. DOI:10.1016/j.jlp.2013.02.001 |

| [3] | WADLEY H, DHARMASENA K, CHEN Y C, et al. Compressive response of multilayered pyramidal lattices during underwater shock loading[J]. International Journal of Impact Engineering , 2008, 35 (9) :1102–1114. DOI:10.1016/j.ijimpeng.2007.06.009 |

| [4] | MORI L F. Lightweight structures and novel steel alloys resistant to impulsive loading[D]. Evanston, Illinois:Northwestern University, 2008. |

| [5] | DHARMASENA K P, WADLEY H N G, XUE Z Y, et al. Mechanical response of metallic honeycomb sandwich panel structures to high-intensity dynamic loading[J]. International Journal of Impact Engineering , 2008, 35 (9) :1063–1074. DOI:10.1016/j.ijimpeng.2007.06.008 |

| [6] | DHARMASENA K P, WADLEY H N G, WILLIAMS K, et al. Response of metallic pyramidal lattice core sandwich panels to high intensity impulsive loading in air[J]. International Journal of Impact Engineering , 2011, 38 (5) :275–289. DOI:10.1016/j.ijimpeng.2010.10.002 |

| [7] |

王自力, 张延昌, 顾金兰. 基于夹层板抗水下爆炸舰船底部结构设计[J]. 舰船科学技术 , 2010, 32 (1) :22–27.

WANG Zi-li, ZHANG Yan-chang, GU Jin-lan. Anti-shock double bottom structure design of warship based on sandwich panel[J]. Ship Science and Technology , 2010, 32 (1) :22–27. |

| [8] | ZHANG P, LIU J, CHENG Y S, et al. Dynamic response of metallic trapezoidal corrugated-core sandwich panels subjected to air blast loading-an experimental study[J]. Materials & Design , 2015, 65 :221–230. |

| [9] | ZHANG P, CHENG Y S, LIU J, et al. Experimental and numerical investigations on laser-welded corrugated-core sandwich panels subjected to air blast loading[J]. Marine Structures , 2015, 40 :225–246. DOI:10.1016/j.marstruc.2014.11.007 |

| [10] | ALBERDI R, PRZYWARA J, KHANDELWAL K. Performance evaluation of sandwich panel systems for blast mitigation[J]. Engineering Structures , 2013, 56 :2119–2130. DOI:10.1016/j.engstruct.2013.08.021 |

| [11] |

于辉, 白兆宏, 姚熊亮. 蜂窝夹层板的优化设计分析[J]. 中国舰船研究 , 2012, 7 (2) :60–64.

YU Hui, BAI Zhao-hong, YAO Xiong-liang. The optimization design and analysis of honeycomb sandwich panel[J]. Chinese Journal of Ship Research , 2012, 7 (2) :60–64. |

| [12] |

邓磊, 王安稳, 毛柳伟, 等. 方孔蜂窝夹层板在爆炸载荷下的吸能特性[J]. 振动与冲击 , 2012, 31 (17) :186–189.

DENG Lei, WANG An-wen, MAO Liu-wei, et al. Energy absorption characteristics of a square hole honeycomb sandwich plate under blast loading[J]. Journal of Vibration and Shock , 2012, 31 (17) :186–189. |

| [13] |

梅志远, 朱锡, 刘润泉. 船用加筋板架爆炸载荷下动态响应数值分析[J]. 爆炸与冲击 , 2004, 24 (1) :80–84.

MEI Zhi-yuan, ZHU Xi, LIU Run-quan. Dynamic response researches of ship's stiffened plate structure under explosive load[J]. Explosion and Shock Waves , 2004, 24 (1) :80–84. |

| [14] |

张延昌, 顾金兰, 王自力, 等. 蜂窝夹层板结构抗冲击正交试验优化设计[J]. 兵工学报 , 2010, 31 (S1) :279–283.

ZHANG Yan-chang, GU Jin-lan, WANG Zi-li. Optimal design of shock-resistant honeycomb sandwich panel by orthogonal test[J]. Acta Armamentarii , 2010, 31 (S1) :279–283. |

2016, Vol. 38

2016, Vol. 38