2. 上海热气机工程技术研究中心, 上海 201203

2. Shanghai Stirling Engine Research Centre, Shanghai 201203, China

无焰燃烧是一种新的燃烧模式,自提出以来就被广泛关注。燃烧室内实现该燃烧时没有局部火焰存在,所以又称该燃烧模式为无焰氧化(Flameless Oxidation, FLOX)[1]。无焰燃烧也被称为MILD燃烧(Moderate & intense low oxygen dilution combustion),即中度与强化的低氧稀释燃烧[2]。早期无焰燃烧的实现需要将空气被预热到1 000 ℃以上,因此有学者称其为高温空气燃烧(High Temperature Air Combustion,HiTAC)[3]。无焰燃烧模式相对于传统燃烧模式具有许多优势,如燃烧温度分布均匀、排放更低、辐射换热增强和燃烧噪音极低等[4]。由于无焰燃烧具有良好的应用前景,该技术逐渐应用在工业加热炉、燃气轮机燃烧室、航空发动机燃烧室和燃煤锅炉等燃烧设备[5-11]。

在某些燃烧过程中,氧化剂可以用纯氧来代替空气,这种燃烧方式称为氧-燃料燃烧(Oxy-fuel Combus-tion)。该燃烧方式的优美是热效率更高、提高火焰稳定、更好的点火特性和减小尾气排放体积[12]。斯特林发动机在特殊的应用场合采用液体燃油为燃料,纯氧作为氧化剂[13]。采用柴油与纯氧直接燃烧,绝热火焰温度过高,一般的金属材料无法承受,因此需要引入燃气再循环技术(Combustion Gases Recirculation,CGR)。CGR燃烧技术指利用燃烧室内的部分高温烟气对纯氧进行稀释,形成氧气浓度与空气中氧浓度比例接近的混合气,然后再进行燃烧过程的燃烧方式,该燃烧方式能形成接近于空气氛围中燃烧的绝热火焰温度[14]。燃气再循环技术虽然实现了对斯特林发动机氧-燃料燃烧火焰温度的控制、提高了燃烧效率,但仍然面临许多问题。如燃烧室温度分布不均匀,局部过高的火焰温度使燃烧室可靠性降低,燃烧效率有待进一步提高。通过大量掺混高温烟气可以实现无焰燃烧,这一点与燃气再循环技术对氧-燃料燃烧的控制有共同点。因此,可以将2种技术结合,实现斯特林发动机燃烧室氧-柴油无焰燃烧,该燃烧技术能有效解决斯特林发动机燃烧室面临的问题。

目前无焰燃烧的研究,燃料方面主要是气体和固体燃料,对液体燃料的研究刚刚开始。Kumar等实现了燃烧器内的无焰燃烧,首次通过定量的方式来区别无焰燃烧模式和传统燃烧模式。Reddy等[15-16]通过分级燃烧的方法实现了燃烧室煤油、柴油和汽油的无焰燃烧。Reddy等[17]将液体燃料无焰燃烧应用于燃气轮机燃烧室。氧化剂方面,大部分的研究都是以空气作为氧化剂,采用纯氧为氧化剂的研究同样集中在气体燃料和固体燃料。李鹏飞等[18]研究了气体燃料的氧燃料MILD燃烧。华中科技大学主要研究煤粉的Flame-less oxy-fuel燃烧。Krishnamurthy等[19]对工业燃烧室内氧-燃料无焰燃烧进行了数值模拟和试验研究。从目前文献看,尚未报告关于氧-柴油无焰燃烧这种燃烧方式,而斯特林发动机燃烧室内实现氧-柴油无焰燃烧对斯特林发动机燃烧室性能提升具有重要意义,其将大幅提高斯特林发动机燃烧室效率和可靠性。因此,很有必要对斯特林发动机燃烧室氧-柴油无焰燃烧进行研究。

本文以某型斯特林发动机燃烧室为研究对象,通过数值模拟研究斯特林发动机燃烧氧-柴油无焰燃烧的实现条件和燃烧特性,为今后斯特林发动机燃烧室氧-柴油无焰燃烧的工程应用提供指导。

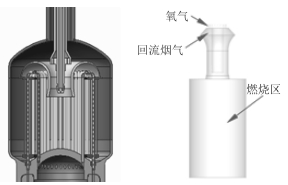

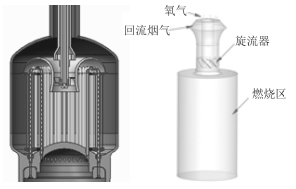

1 研究内容斯特林发动机氧-柴油燃烧室结构如图 1和图 2所示,分别为直流燃烧室和旋流燃烧室。完整的斯特林发动机燃烧室包括引射器、旋流器、燃油喷嘴、换热器、燃烧室壳体、氧气进气管和排气管等结构。直流式燃烧室和旋流式燃烧室的区别在于在旋流式燃烧室内安装有旋流器。由于燃烧室内包含翅片式换热器,对整个燃烧室进行计算比较复杂,而且燃烧反应在加热管内的区域进行,因此这里只对燃烧区进行研究,研究区域的边界取氧气入口,回流烟气的入口,燃烧区出口为压力出口。

|

图 1 直流式燃烧室 Fig. 1 Direct flow combustor |

|

图 2 旋流式燃烧室 Fig. 2 Swirl combustor |

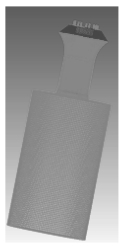

对燃烧室进行六面体网格划分,共141万个网格单元和110万的节点,如图 3所示。

|

图 3 计算网格 Fig. 3 Computational grid |

无焰燃烧数值模拟中湍流燃烧模型的选择是个重要的内容,不同的研究者对采用不同的湍流燃烧模型进行无焰燃烧的研究。本文采用有限速率/涡耗散(Finte-Rate/Eddy-Dissipation)模型[11, 18-19, 21]。该模型化学反应速率取涡耗散速率和Arrhenius的较小值:

| $ \mathop {{R_{fu}}}\limits^{\_\_\_\_} {\rm{ = - }}\min \left( {\overline {{R_{fu,EDM}}} ,\overline {{R_{fu,Arrhenius}}} } \right)\text{,} $ | (1) |

涡耗散模型中反应r中物质i的生产速率Rfu, EDMi, r由以下2个表达式中较小的一个给出:

| $ {\bar R_{fu,ED{M_{i,r}}}}{\rm{ = }}v_{i,r}^{\rm{'}}{M_{w,i}}A\rho \frac{\varepsilon }{k}\mathop {\min }\limits_R \left( {\frac{{{Y_R}}}{{v_{R,r}^{\rm{'}}{M_{w,R}}}}} \right)\text{,} $ | (2) |

| $ {\bar R_{fu,ED{M_{i,r}}}}{\rm{ = }}v_{i,r}^{\rm{'}}{M_{w,i}}AB\rho \frac{\varepsilon }{k}\frac{{{\Sigma _P}{Y_R}}}{{\sum\nolimits_j^N {v_{j,r}^{{\rm{''}}}} {M_{w,j}}}}\text{。} $ | (3) |

式中:YP为生成物组分的质量分数;YR为反应物组分的质量分数;经验常数A和B约等于4.0和0.5。Arrhenius反应速率作为一种动力学开关,起到阻止反应在反应物进入火焰稳定器前发生。

2.2 边界条件湍流模型采用Realizable k-ε湍流模型,燃烧模型采用有限速率/涡耗散模型。气相边界条件如表 1所示,离散相边界条件如表 2所示。

|

|

表 1 气相边界条件 Tab.1 Boundary condition of gas phase |

|

|

表 2 离散相边界条件 Tab.2 Boundary condition of discrete phase |

高温烟气的卷吸量是无焰燃烧的重要控制参数,采用引射比n来定义:

| $ n = \frac{{{{\dot m}_{rec}}}}{{{{\dot m}_{{{\text{o}}_2}}}}}\text{。} $ | (4) |

式中:

数值模拟中判断燃烧是否为无焰燃烧模式的方法有多种,本文采用Kumar S等[5]对无焰燃烧的定义来衡量燃烧是否为无焰燃烧模式,其定义为燃烧室归一化的空间温度变化T′小于15%则为无焰燃烧,T′通过式(5)来计算:

| $ {T'}^2 = {\int {\left( {\frac{{T - {T_{mean}}}}{{{T_{mean}}}}} \right)} ^2}{\rm d}V/\int {{\rm d}V} \text{。} $ | (5) |

式中Tmean为燃烧区平均温度;T为单位体积的温度。

图 4为直流燃烧室不同引射比下的温度分布。从图 4中可看出,火焰高区主要集中在中心位置,火焰的形态呈细长型,从燃油喷嘴一直到燃烧室底部。随着引射比的不断增加,燃烧时高温区的温度不断降低。引射比较小时燃烧室的温度梯度较大,当引射比到32时,整个燃烧室燃烧区域和未燃区的边界变得很模糊。

|

图 4 直流燃烧室不同引射比的温度场分布 Fig. 4 Temperature field distribution of direct flow combustor of different ejection ratio |

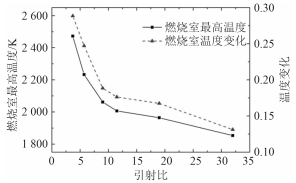

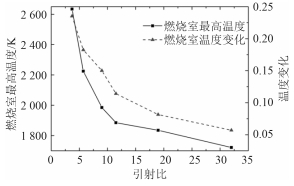

图 5为不同引射比下燃烧室最高温度和根据式(5)计算得到的温度变化。引射比由3.7到32,燃烧室最高温度从2 472 K降低到1 853 K,火焰峰值温度明显的降低。温度变化随着引射比的增加不断减小,在引射比为3.7时温度变化28.8%,而当引射比增加到32时引射比为13.1%,温度变化T′才小于15%,此时的氧-柴油燃烧模式为无焰燃烧。

|

图 5 不同引射比的最高温度和温度变化 Fig. 5 Peak temperature and temperature variation of different ejection ratio |

图 6为旋流式燃烧室不同引射比的温度分布。相比于图 4直流燃烧室,旋流燃烧室的火焰长度明显缩短,火焰宽度变大。引射比为3.7时,燃烧区域的温度较高,温度梯度较大。随着引射比的增加,高温区的范围逐渐减小,引射比到11.5时,整个燃烧区和未燃区的分界就开始变得模糊,呈体积燃烧的状态。

|

图 6 旋流式燃烧室不同引射比的温度场分布 Fig. 6 Temperature field distribution of swirl combustor of different ejection ratio |

图 7为不同引射比下旋流燃烧室最高温度和根据式(5)计算得到的温度变化。引射比为3.7时,最高温度达2 634 K,随着引射比的增加,引射比达9时,最高温度就低于2 000 K。温度变化随着引射比的增加逐渐减小。引射比为11.5时燃烧室温度变化T′为11.4%,这时旋流燃烧室的燃烧模式为无焰燃烧。

|

图 7 不同引射比的最高温度和温度变化 Fig. 7 Peak temperature and temperature variation of different ejection ratio |

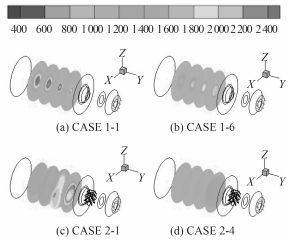

在上述研究的基础上,选择传统燃烧模式Case1-1,Case2-1和无焰燃烧模式Case1-6,Case2-4进行比较,分析斯特林发动机燃烧室2种燃烧模式下的特性。

图 8为传统燃烧和无焰燃烧模式下燃烧室不同截面温度分布。图 8中喷嘴坐标为(0,318 mm,0),截面位置分别为Y=201 mm,227 mm,253 mm和279 mm。图 8(a)和图 8(b)分别为直流燃烧室传统燃烧模式和无焰燃烧模式。直流燃烧室传统燃烧模式中Y=201 mm截面的最高温度为2 442 K,温度波变化为19.4%,而CASE1-6氧-柴油无焰燃烧Y=201 mm截面最高温度为1 665 K,温度变化为6%。图 8(c)和图 8(d)分别为旋流燃烧室氧-柴油传统燃烧模式和无焰燃烧模式的不同截面温度分布。旋流燃烧室传统氧-柴油燃烧模式中Y=279 mm处最高温度为2 461 K,温度变化率为27%,而CASE2-4氧-柴油无焰燃烧模式中最高温度为1 484 K,温度波动为6.8%。由此可知,氧-柴油无焰燃烧模式下,各个截面的最高温度明显降低,温度均匀性较传统燃烧模式大幅提高,这对燃烧室均匀性要求严格的斯特林发动机来说极其有利。

|

图 8 传统/无焰燃烧模式下 Fig. 8 Temperature distribution of different section of conventional and flameless combustion |

图 9为燃烧室内传统燃烧模式和无焰燃烧模式的氧气质量分数分布。图 9(a)为直流燃烧室引射比在3.7条件下的氧气质量分数,该条件下为传统燃烧模式。引射器出口氧浓度约为26%,燃烧室大部分的质量分数在10%以上,在中心位置氧浓度4%以下;图 9(b)为直流燃烧室无焰燃烧模式下的氧浓度质量分数,该条件下引射比为32,引射器出口的氧质量分数10%左右,整个燃烧室的氧浓度都小于10%,氧浓度分布相比于传统燃烧模式更加均匀。比较图 9(a)和图 9(c)可以发现相同引射比下,旋流燃烧室内氧质量分数低于直流燃烧室,这是由于相同引射比下,安装旋流器后使得燃烧区内产生回流,高温烟气进一步掺混,降低氧气的质量分数。比较图 9(b)直流燃烧室和图 9(d)旋流燃烧室无焰燃烧模式下的氧质量分数,两者燃烧室内的氧质量分数都很在10%以下,比常规低得多。直流的引射比的引射比为旋流的将近3倍,说明旋流燃烧室内部烟气回流掺混效果明显。设计引射比达32的引射器相当困难,由此可见斯特林发动机液氧柴-油无焰燃烧的实现除了需要采用以引射器引射高温烟气与纯氧混合外,还需要合理组织燃烧室内的烟气回流,进一步稀释氧气浓度,以满足氧-柴油无焰燃烧的条件。

|

图 9 传统/无焰燃烧模式下氧气浓度质量分布 Fig. 9 Distribution of oxygen concentration of conventional and flameless combustion |

1)斯特林发动机燃烧室传统Oxy-fuel燃烧模式中,引射比约为5.7,燃烧室温度的变化大于20%,燃烧室均匀性较差。而氧-柴油无焰燃烧的实现需要卷吸更大量的烟气来对纯氧进行掺混稀释,直流燃烧室仅利用引射器来卷吸烟气时,无焰燃烧的实现要求引射比达32,而安装有旋流器的旋流燃烧室引射比只要11.5就能实现氧-柴油的无焰燃烧。氧-柴油无焰燃烧相比与传统燃烧模式对引射器的性能和燃烧室内气流的组织提出了更高的要求。

2)相比于传统氧燃烧模式,实现氧-柴油无焰燃烧后,燃烧室火焰峰值温度下降达600 K,温度变化小于15%。燃烧室内同一截面无焰燃烧模式下的最高温度和温度变化都远低于传统燃烧模式,燃烧室温度均匀性得到大幅提高。传统的氧-柴油燃烧氧气的质量分数在20%左右,而无焰燃烧模式下燃烧室内氧气质量分数小于10%。

| [1] | WüNNING J A, WüNNING J G. Flameless oxidation to reduce thermal no-formation[J]. Progress in Energy and Combustion Science , 1997, 23 (1) :81–94. DOI:10.1016/S0360-1285(97)00006-3 |

| [2] | CAVALIERE A, DE JOANNON M. Mild combustion[J]. Progress in Energy and Combustion Science , 2004, 30 (4) :329–366. DOI:10.1016/j.pecs.2004.02.003 |

| [3] | TSUJI H, GUPTA A K, HASEGAWA T, et al. High temperature air combustion[M]. Boca Raton, Fla, USA: CRC Press, 2003 . |

| [4] | LI P F, MI J C, DALLY B B, et al. Progress and recent trend in MILD combustion[J]. Science China Technological Sciences , 2011, 54 (2) :255–269. DOI:10.1007/s11431-010-4257-0 |

| [5] | KUMAR S, PAUL P J, MUKUNDA H S. Studies on a new high-intensity low-emission burner[J]. Proceedings of the Combustion Institute , 2002, 29 (1) :1131–1137. DOI:10.1016/S1540-7489(02)80143-2 |

| [6] | MI J C, LI P F, ZHENG C G. Impact of injection conditions on flame characteristics from a parallel multi-jet burner[J]. Energy , 2011, 36 (11) :6583–6595. DOI:10.1016/j.energy.2011.09.003 |

| [7] | TU Y J, LIU H, CHEN S, et al. Effects of furnace chamber shape on the MILD combustion of natural gas[J]. Applied Thermal Engineering , 2015, 76 :64–75. DOI:10.1016/j.applthermaleng.2014.11.007 |

| [8] |

吕煊.适用于微小型燃气轮机富氢燃料的无焰燃烧技术[D].北京:中国科学院研究生院, 2010.

LV Xuan. Investigation of flameless combustion technology for hydrogen-rich fuels in micro gas turbine[D]. Beijing:University of Chinese Academy Sciences, 2010. http://cdmd.cnki.com.cn/article/cdmd-80135-2010088115.htm |

| [9] | KRUSE S, KERSCHGENS B, BERGER L, et al. Experimental and numerical study of MILD combustion for gas turbine applications[J]. Applied Energy , 2015, 148 :456–465. DOI:10.1016/j.apenergy.2015.03.054 |

| [10] |

谢超. HiTAC在主燃烧室中应用的基础研究[D].沈阳:沈阳航空工业学院, 2009.

XIE Chao. The foudamental research of HiTAC apply in main combustion chamber[D]. Shenyang:Shenyang Institute of Aeronautical Engineering, 2009. http://cdmd.cnki.com.cn/article/cdmd-10143-2009070530.htm |

| [11] | TU Y J, LIU H, SU K, et al. Numerical study of H2O addition effects on pulverized coal oxy-MILD combustion[J]. Fuel Processing Technology , 2015, 138 :252–262. DOI:10.1016/j.fuproc.2015.05.031 |

| [12] | BAUKAL C E JR. Oxygen-enhanced combustion[M]. Boca Raton, FL: CRC Press, 1998 . |

| [13] |

黄志光, 叶拥拥, 石玉美, 等. 安静型潜艇的AIP动力系统及其废气管理[J]. 舰船科学技术 , 2004, 26 (5) :22–26.

HUAN Zhi-guang, YE Yong-yong, SHI Yu-mei, et al. Non air-breathing power and its exhaust system of submarines[J]. Ship Science and Technology , 2004, 26 (5) :22–26. |

| [14] | LU T, LIU Z, JING Y X. Numerical and experimental investigation of a MILD combustion burner for stirling engines[C]//Proceedings of the 16th International on Stirling Engine Conference. 2014. |

| [15] | REDDY V M, KUMAR S. Development of high intensity low emission combustor for achieving flameless combustion of liquid fuels[J]. Propulsion and Power Research , 2013, 2 (2) :139–147. DOI:10.1016/j.jppr.2013.04.006 |

| [16] | REDDY V M, SAWANT D, TRIVEDI D, et al. Studies on a liquid fuel based two stage flameless combustor[J]. Proceedings of the Combustion Institute , 2013, 34 (2) :3319–3326. DOI:10.1016/j.proci.2012.06.028 |

| [17] | REDDY V M, KATOCH A, ROBERTS W L, et al. Experimental and numerical analysis for high intensity swirl based ultra-low emission flameless combustor operating with liquid fuels[J]. Proceedings of the Combustion Institute , 2014, 35 (3) :3581–3589. |

| [18] | LI P F, DALLY B B, MI J C, et al. MILD oxy-combustion of gaseous fuels in a laboratory-scale furnace[J]. Combustion and Flame , 2013, 160 (5) :933–946. DOI:10.1016/j.combustflame.2013.01.024 |

| [19] | Tu Y J, Liu H, Chen S, et al. Numerical study of combustion characteristics for pulverized coal under oxy-MILD operation[J]. Fuel Processing Technology , 2015, 135 :80–90. DOI:10.1016/j.fuproc.2014.10.025 |

2016, Vol. 38

2016, Vol. 38