近几年来,船舶的发展越来越快,船舶尾轴承作为尾轴系统的重要组成部分,发挥着无可替代的作用。水润滑橡胶轴承具有良好的润滑性能,由于橡胶材质具有回弹性质,所以水润滑橡胶尾轴承还具有减震消音的优点[1]。水作为润滑介质还具有良好的导热性,能够降低轴承的温升、可靠性高、性能好、来源广及成本低等优点[2]。但在船舶的启动以及停车阶段,轴承常常处于干摩擦或者半干摩擦的状态,导致轴承严重磨损,大大降低了轴承的使用寿命。为了解决船舶尾轴承的这种摩擦磨损情况,本文对尾轴承加以改造,在轴承内部开设型腔结构,将尾轴承设计成一种新型的动静压轴承,避免了与轴承直接接触形成液体润滑。

目前,国内一些学者在这方面做了大量的研究[4-9]。张杰等[10]采用有限元法分析了紊流条件下动静压轴承的压力分布和温度场分布,研究了水润滑动静压轴承4个不同型腔的压力分布和温度分布,并与油润滑条件下的状态相比较,结果表明:轴承的承载力主要由下腔和左腔来承担。王芳芳等[11]提出了一种新型的水润滑动静压轴承—水润滑多孔阶梯腔轴承,加快了轴承内部的泄水量,从而降低了轴承运转过程中产生的热量交换。但仅从降低温升的角度研究,并未考虑新型结构的力学性能。本文从有限元的角度出发,利用Ansys Workbench软件对新型长方形腔动静压船舶尾轴承的力学性能进行研究。具体分析型腔数目和型腔尺寸2个因素的影响。

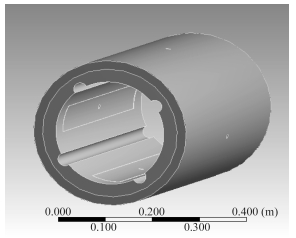

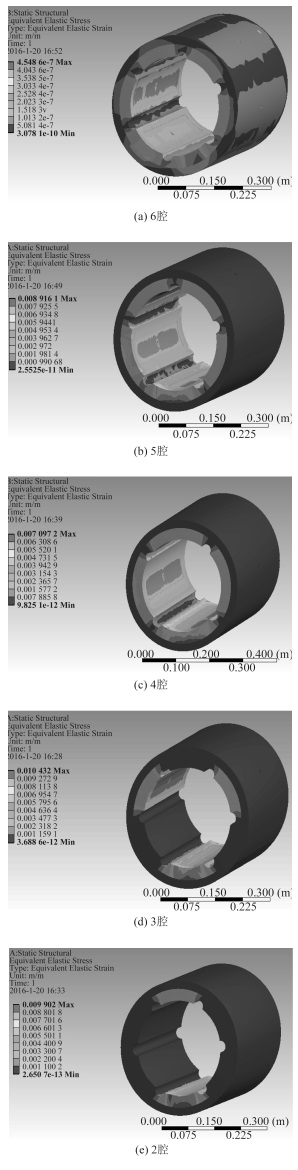

1 尾轴承模型结构 1.1 三维实体模型的创建利用solidworks软件分别绘制6腔、5腔、4腔、3腔和2腔的长方形腔尾轴承和型腔尺寸不同的三维实体模型,并将绘制好的模型导入workbench软件中进行有限元分析,如图 1所示。

|

图 1 尾轴承实体模型 Fig. 1 Stern bearing entity model |

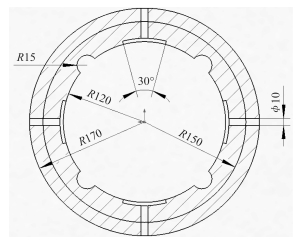

船舶尾轴承是由轴套和外圈钢套两部分构成。对尾轴承的单元属性和材料属性进行定义:外圈钢套为合金钢,其中,密度为7 800 kg/m3,弹性模量为2.06 × 1011 pa,泊松比为0.25。轴套材料为硬橡胶,密度1 850 kg/m3,弹性模量为7.48 × 106 Pa,泊松比0.4。为了减少计算量对模型进行简化处理,具体模型几何尺寸见表 1。

|

|

表 1 模型几何尺寸 Tab.1 Model geometry size |

|

图 2 四腔艉轴承平面图 Fig. 2 Four cavity stern bearing |

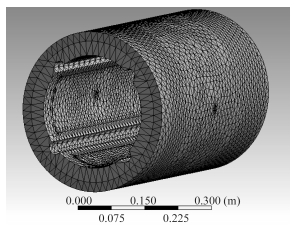

将建好的模型导入到Ansys Workbench软件中,设置好材料类型和单元属性。由于网格过多或过少会对计算时间和计算精度造成影响,所以对所建模型按照边界尺寸大小为0.015 mm进行网格划分,以四腔结构为例建立如图 3所示模型。划分后得到如下结果:节点103 631个,单元58 380个。然后对模型进行固定约束,约束不能太多否则会导致计算出现较大偏差,所以对轴承的刚套进行全约束,防止轴承来回滑动。假设本文中尾轴承运动状态是动静压润滑状态,运行工况为稳态环境;轴承在轴向方向不发生位移;不考虑海水的惯性力。开设四腔的水润滑动静压滑动轴承各个腔的承载膜压力[10]如图 4所示。

|

图 3 尾轴承三维模型网格划分图 Fig. 3 Stern bearing mesh model figure |

|

图 4 承载膜压力分布图 Fig. 4 Bearing film pressure distribution |

根据上图 4轴承型腔的压力分布关系,假设型腔数目不同时也满足上述压力分布关系。将承载区域分割成许多均匀的区域,把连续的压力进行离散取值后施加到相应的区域,其中施加的最大压力设为3 600 N[12]。输入数值进行运算,最后模拟得出应力,应变和位移三维模型图。

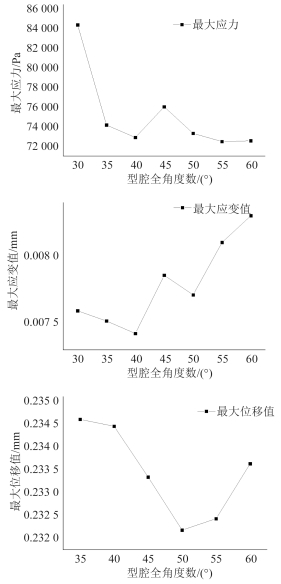

3 结果分析3.1不同型腔数目对尾轴承的力学性能影响

分别建立6腔、5腔、4腔、3腔和2腔长方形腔尾轴承三维实体模型,除了型腔数目不同之外,其他尺寸都一样。施加大小都相同的力,分别得到应力、应变、位移三维图。

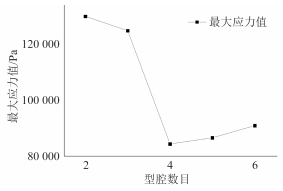

如图 5所示,上述5种不同腔数的尾轴承的应力分布差别很大,当型腔个数是2腔和3腔的时候,在橡胶层与刚套之间出现2处以上的应力集中区域。6腔结构的尾轴承最大应力分布不均匀且区域较大。5腔和4腔应力分布比较相似,但是轴承由5腔变为4腔时,最大应力则由86 588 Pa减小到72 357 Pa,下降了16.3%。绘制5种型腔最大应力的折线图(见图 5),从折线图中可看出,最大应力先减小后增大,4腔时应力最小。

|

图 5 五种不同腔数的应力三维图 Fig. 5 The cavity number of the five different stress |

|

图 6 五种型腔最大应力折线图 Fig. 6 Five cavity maximum stress line chart |

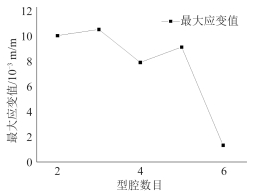

如图 7所示,5种不同轴承的最大应变都出现在了最下端橡胶与钢套的接触处,3腔和6腔轴承最大应变呈现三角形分布且变化比较迅速。2腔和5腔轴承各有2处应变集中区域,而4腔轴承最大应变分布狭长且比较平缓。绘制5种型腔最大应变的折线图,从折线图中可以看出,随着腔数的减小,最大应变值在波动上升,剔出掉特殊值后发现4腔的应变值最小。

|

图 7 五种不同腔数的应变三维图 Fig. 7 Five different cavity strain |

|

图 8 五种型腔最大应变的折线图 Fig. 8 Five cavity maximum strain of the line chart |

通过对比发现,5种不同腔数的尾轴承的位移大体相同,最大位移都出现在橡胶内圈最低端的边缘处,且最大位移值差别不大,所以不再展示位移三维图。如图 9从折线图中可看出,随着腔数的减小,最大位移值在波动上升,剔出掉特殊值后发现4腔的位移值最小,此时的变形量最小,与应变的变化趋势相同。

|

图 9 五种型腔最大位移折线图 Fig. 9 Five cavity the maximal displacement line chart |

综上所述,在选择尾轴承的型腔数目时,应尽量避免应力集中现象的出现,且边角处尽量保持平滑过渡,在应力分布区域相似时应该尽量降低其最大应力值。通过比较分析以上5种不同腔数的尾轴承可以看出,当型腔数目为4腔时,尾轴承的力学性能最优。

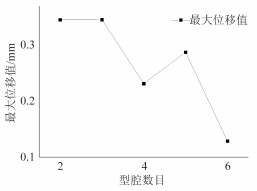

3.2 不同型腔全角对尾轴承的力学性能的影响选取型腔角度分别为30°,35°,40°,45°,50°,55°,60°的尾轴承,型腔数目为4腔,腔深1 mm,其他几何尺寸都相同。建立模型并导入到Workbench软件中进行有限元分析。得到相关力学性能数据如图 10所示。

|

图 10 不同全角的最大应力、应变和位移折线图 Fig. 10 Different Angle of maximum stress, strain and displacement of the line chart |

从上面的折线图中可以看出,当型腔角度增大时,最大应力先减小后增大,最后趋于稳定,最小值出现在型腔全角55°,此时为72 897 Pa。最大应变先减小后增大,最小值出现在型腔全角40°处。而最大位移实际值相差不大。由于最大应变和最大位移的具体数值都非常小,所以对结果影响比较小,而最大应变具体数值变化较大,会比较明显地影响其力学性能。

3.3 不同型腔长度对尾轴承的力学性能的影响根据上面的分析结果,选取4腔长方形型腔结构的尾轴承,型腔全角为55°,腔深1 mm,分别建立长度为550 mm,500 mm,450 mm,400 mm,350 mm,和300 mm的轴承模型,其他几何尺寸都相同。导入到有限元软件中进行分析,分析结果如表 2所示。

|

|

表 2 不同腔长下的最大应力、应变和位移值 Tab.2 Under different cavity length, the maximum stress, strain and displacement |

从表 2可看出,随着长度的减小,最大应力值先减小后增大,当型腔长度是500 mm时,轴承的最大应力值最小,而最大应变和最大位移虽然也有变化,但是具体变化数值不大,对轴承的力学性能影响较小。

4 结论1)型腔数目和型腔的尺寸对尾轴承的力学性能有比较大的影响,影响着应力、应变和位移的分布,并且呈现出各自特有的规律。

2)通过对比分析5种不同腔数的尾轴承的力学性能发现,当型腔数目是4腔时各项力学性能指标最优。设计型腔数目要尽量保持对称,增加轴承稳定性。

3)当腔数都为4腔时,通过分析型腔全角对尾轴承的影响发现,全角为55°时,力学性能要优于其他全角度数。全角较大时型腔与轴颈的接触面积也就越大,减小了应力集中。

4)分析腔长对尾轴承的力学性能影响发现,在其他几何尺寸相同时,腔长为500 mm时力学性能最优。

5)型腔数目和尺寸会对尾轴承的力学性能产生比较大的影响。因而,在设计型腔时,要合理地选择型腔目,优化型腔结构尺寸,来满足不同的力学性能要求,从而达到改善工作性能的目的。

| [1] | 李金明.螺旋槽水润滑橡胶合金轴承动压润滑特性与动态接触有限元仿真分析[D].重庆:重庆大学, 2012. http://cdmd.cnki.com.cn/article/cdmd-10611-1012048784.htm |

| [2] | 张霞, 王新荣, 张更林, 等.水润滑轴承的研究现状与发展趋势[C]//第三届十省区市机械工程学会科技论坛暨黑龙江省机械工程学会2007年年会论文(摘要)集.哈尔滨:中国机械工程学会, 2007. |

| [3] | 王春好.新型动静压轴承设计和性能分析[D].北京:北京工业大学, 2007. |

| [4] | 李金明.螺旋槽水润滑橡胶合金轴承动压润滑特性与动态接触有限元仿真分析[D].重庆:重庆大学, 2012. http://cdmd.cnki.com.cn/article/cdmd-10611-1012048784.htm |

| [5] |

陈淑江, 路长厚, 马金奎. 出油孔对螺旋油楔动静压滑动轴承性能的影响[J]. 润滑与密封 , 2007, 32 (9) :12–15.

CHEN Shu-jiang, LU Chang-hou, MA Jin-kui. Influence of the outlet hole on performance of a spiral oil wedge hybrid journal bearing[J]. Lubrication Engineering , 2007, 32 (9) :12–15. |

| [6] |

姚世卫, 胡宗成, 马斌, 等. 橡胶轴承研究进展及在舰艇上的应用分析[J]. 舰船科学技术 , 2005, 27 (S) :27–30.

YAO Shi-wei, HU Zong-cheng, MA Bin, et al. The new development of rubber bearing and its application in warships[J]. Ship Science and Technology , 2005, 27 (S) :27–30. |

| [7] |

杨俊, 王隽, 周旭辉, 等. 水润滑橡胶轴承结构设计[J]. 舰船科学技术 , 2011, 33 (8) :103–107.

YANG Jun, WANG Jun, ZHOU Xu-hui, et al. Structure research of water-lubricated rubber bearings[J]. Ship Science and Technology , 2011, 33 (8) :103–107. |

| [8] |

律辉, 王优强, 卢宪玖, 等. 基于Ansys的不同螺旋槽艉轴承的结构静力分析[J]. 润滑与密封 , 2014, 39 (3) :57–62.

LV Hui, WANG You-qiang, LU Xian-jiu, et al. The static structural analysis of the various spiral groove stern bearing based on Ansys[J]. Lubrication and Sealing , 2014, 39 (3) :57–62. |

| [9] |

王优强, 杨成仁. 八纵向沟水润滑橡胶轴承润滑性能研究[J]. 润滑与密封 , 2001 (4) :23–25.

WANG You-qiang, YANG Cheng-ren. The experimental study on the lubrication mechanism of the water-lubricated rubber bearings with eight-cannelures[J]. Lubrication Engineering , 2001 (4) :23–25. |

| [10] |

张杰, 郭宏升, 牛犇, 等. 水润滑高速动静压滑动轴承数值模拟[J]. 农业机械学报 , 2008, 39 (6) :159–162.

ZHANG Jie, GUO Hong-Sheng, NIU Ben, et al. Numerical simulation study on water-lubricated hydrostatic journal bearings[J]. Transactions of the Chinese Society for Agricultural Machinery , 2008, 39 (6) :159–162. |

| [11] |

王芳芳, 陈渭, 张友峰. 新型水润滑动静压高速主轴轴承的流场模拟[J]. 润滑与密封 , 2010, 35 (12) :28–31.

WANG Fang-fang, CHEN Wei, ZHANG You-feng. Simulation on the flow fields of a novel water-lubricated static and dynamic hybrid bearing for high-speed spindle[J]. Lubrication Engineering , 2010, 35 (12) :28–31. |

| [12] |

沈永凤, 方成跃, 曹宏涛. 船舶艉轴承的工作特性分析[J]. 中国舰船研究 , 2011, 6 (1) :78–81.

SHEN Yong-feng, FANG Cheng-yue, CAO Hong-tao. Performance characteristics analysis on the shaft bearing of propeller[J]. Chinese Journal of Ship Research , 2011, 6 (1) :78–81. |

2016, Vol. 38

2016, Vol. 38