2. 中国船舶重工集团公司 第七〇五研究所, 陕西 西安 710077 ;

3. 海军驻侯马八七四厂军事代表室, 山西 侯马 043002 ;

4. 中国科学院兰州化学物理研究所, 甘肃 兰州 730000

2. The 705 Research Institute of CSIC, Xi'an 710077, China ;

3. Military Representative Office of Navy in No.874 Factory, Houma 043002, China ;

4. Lanzhou Institute of Chemical Physics, Lanzhou 730000, China

水具有无污染、来源广泛等特性,是一种天然的润滑介质。而设备服役于水环境中,其摩擦部件不可避免的涉及到水润滑材料的设计、选取和应用。作为润滑介质和工作环境,水具有粘度低、腐蚀性强等特点。因此,有必要开展水环境下服役的材料摩擦学性能研究。实际上,材料的摩擦磨损是一个复杂的问题,不仅与材料本身的性质有关,还与载荷、速度、温度、对偶材料等因素相关,同时与材料所处的水环境有着很大的关系。

本文将着重阐述几种常见水润滑材料,重点讨论水环境,尤其是海水环境对材料摩擦磨损行为的影响规律。

1 水环境对材料摩擦磨损的影响因素当材料在水环境中运行时,水对其摩擦磨损行为会产生很大的影响。目前,对水润滑下材料的摩擦学行为的研究很多,通过对各种研究的对比总结,可以看出与干摩擦条件下相比,材料在水润滑下的摩擦系数、磨损率的以及磨损机制都会发生较大的变化,摩擦系数、磨损率可能增大,也可能减小,并没有一致的规律。这些变化与水的作用形式密切相关。水对材料的摩擦学行为主要有以下几个方面的影响。

1.1 润滑作用在水环境中,水的润滑作用可以分为边界润滑作用与流体润滑作用两类。当摩擦表面间形成足够厚度的水膜时,摩擦副被有效隔离,此时处于流体润滑状态;若摩擦表面间不能形成足够厚度的水膜,摩擦副直接接触的几率明显增高,此时则处于边界润滑状态。相对于润滑油,水的粘度很低,相应的承载能力比油膜低很多,往往较难形成有效的流体润滑膜。

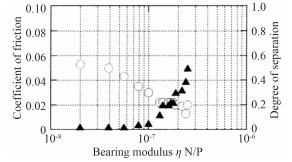

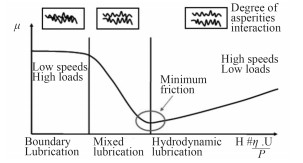

如图 1所示,经典的Stribeck曲线用摩擦系数与摩擦副隔离程度的变化关系来估计润滑状态。Yuji Yama-moto[1]在研究中用摩擦副的隔离程度来估计水膜的润滑状态。通过研究摩擦系数以及隔离程度随轴承模数φ=ηN/p(η为粘度,N为旋转速度,p为接触压力)的变化,得到不同润滑模式所处的区域,如图 2所示。在其研究条件下,当φ大于10-7时,系统处于流体润滑状态;当φ小于10-8时,处于边界润滑状态;而当φ处于10-7和10-8之间时,则处于流体润滑与边界润滑的混合润滑状态。φ越大,隔离度越大,摩擦系数越小。

|

图 1 Stribeck曲线示意图 Fig. 1 Schematic illustrations of Stribeck curve |

J. K. Lancaster[2]指出存在一个临界磨痕直径dcrit=K(W/ηU)1/3(W为压力,η为粘度,U为速度),当实际磨痕直径大于dcrit时,系统处于流体润滑状态;当实际磨痕直径小于dcrit时,则处于边界润滑状态。同时,表面越光滑,越易于发生流体润滑。

吸附水膜的边界润滑作用常常使得水润滑下的摩擦系数低于干摩擦时的摩擦系数[4-8],也能改善材料的磨损行为,使得磨损速率低于干摩擦时的磨损速率[4-5, 7]。

当材料与水发生摩擦化学反应时,将对摩擦表面起到化学抛光的作用,产生十分光滑的摩擦表面[8]。光滑的表面使得水的流体润滑行为易于进行,从而降低了摩擦[8-9],减少了磨损[9]。

1.2 腐蚀作用水是一种腐蚀性介质,常常会对处于其中的材料构成腐蚀。当材料在水环境中进行摩擦行为时,材料更易于受到水的腐蚀,水与材料的表层更易于发生化学反应,这是由于摩擦对化学反应具有活化作用。水与材料发生摩擦化学反应,生成摩擦化学反应层,反应层的剪切强度往往低于本体的剪切强度,因而具有较好的边界润滑作用。另一方面,剪切层经过不断剪切或者溶解,使得摩擦表面逐渐光滑,从而引发水的动压润滑作用。如Guo等[10]研究了硬质合金与石墨配副后在水润滑条件下经三阶段饱和后获得了超低的摩擦系数。反应层的边界润滑作用与水的流体润滑作用,使得材料的摩擦系数与干摩擦时相比大大降低[11-12]。

然而,由于反应层易于剪切,而且往往易于溶解,因而常常加剧材料的磨损,如Si3N4/45#钢配副[10],Si3N4在水中的磨损加剧,主要原因就是生成的Si(OH)4溶解于水。而另一方面,这种反应层又能够阻止材料的直接接触,提供了低的接触压力与摩擦,使得材料的磨损减轻[10-11, 13],如上述Si3N4,SiC,BCN的在水中的磨损速率均低于干摩擦时。作用效果取决于具体的摩擦副、运行条件、摩擦方式等因素。

上述反应生成的反应层都具有优良的边界润滑作用,同时诱发了水的流体润滑作用,使得这些摩擦副的摩擦系数大大低于干摩擦时的摩擦系数。

1.3 塑化作用材料在水环境中运行时,吸附的水分子由材料表面扩散进入本体之中,产生了塑化作用。这种塑化作用具有2方面的效应:一是降低了材料的强度、硬度和弹性模量;二是造成区域膨胀与应力集中[1]。这种塑化作用对聚合物的影响十分明显,对陶瓷也会产生一定的影响。塑化作用造成了材料强度与硬度的下降,因此降低了摩擦[1, 3, 13-15],但却增加了材料的磨损[1, 14]。

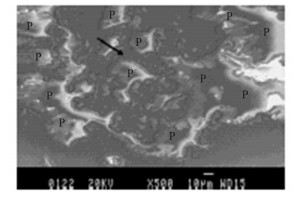

图 3为PA6在水中摩擦后的SEM形貌,图中P代表塑性变形区,箭头代表滑动方向。

此外,对于水环境下服役的复合材料而言,水浸润材料后会在一定程度上破坏增强相与基体的界面从而增大摩擦磨损[16]。因此,常常需要通过对增强相进行表面处理以保持材料在水环境中相界面结合不被破坏[17-18]。

1.4 冷却作用由于水的比热大,对于摩擦发热的冷却效果比油好。材料在干摩擦条件下运行时,由于摩擦热而导致了材料的软化,甚至局部熔化,因而易于粘着,发生转移。在水环境中,由于水的冷却作用,使得材料的软化与粘着被有效抑制,因此降低了材料的摩擦[3-4, 6, 11-12, 19-20],减少了材料的磨损[3-4, 6, 11-12, 19]。

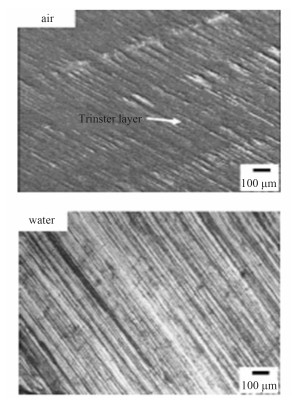

1.5 抑制转移在干摩擦条件下,磨屑在应力作用下易于粘着在对偶表面形成一层转移膜,而在水润滑条件下,这种转移被明显抑制。如图 4所示, 图中展示了PA6—粘土纳米复合材料/不锈钢摩擦副在空气与水中运行后不锈钢的表面形貌[14]。水之所以会抑制转移膜的形成,目前并没有统一的观点。一些研究者将这种作用归因于水力作用加速裂缝的产生与生长,使得磨屑无法形成致密的转移膜[13]。而另一些研究者认为这是由于水的冷却作用抑制了磨屑在对偶表面的粘着[19]。

|

图 4 PA6—粘土纳米复合材料在干摩擦与水润滑下的对摩面形貌[14] Fig. 4 Worn surfaces of nano-Clay/PA6 composites under dry and wet condition[14] |

对于水抑制转移的作用对材料摩擦磨损行为影响,也未形成统一的看法。许多研究者认为转移膜阻止了摩擦副的直接接触,并且具有良好的边界润滑作用,因此有利于改善材料的摩擦磨损行为。D.-E. Kim等[21]在440C不锈钢表面制备了氧化石墨烯涂层,与干摩擦条件对比,水润滑下转移膜的形成导致了更低的摩擦系数。J. K. Lancaster[2]在研究碳纤维增强的聚合物在水润滑下的摩擦磨损行为时发现:所有复合物在水润滑下的磨损均大于其在干摩擦下的磨损,他认为这是由于水抑制了复合材料转移膜的形成,使得摩擦副得以直接接触。其他一些文献也有类似的报道[5, 14]。

另外一些学者认为,转移对应与材料的磨损,转移的抑制,也就意味着磨损的抑制,因此在水润滑下材料的磨损速率常常低于干摩擦下的磨损速率[3-4, 6, 11, 15, 19]。Jun-hong Jia等[19]在研究铜—石墨复合材料在水润滑下的摩擦学行为时认为,复合物转移的有效抑制是水润滑下复合物磨损下降的主要原因,是其在水环境中应用的先决条件。

1.6 加速裂纹生长裂纹的产生与生长,会造成材料的损失,而在水环境中,水会加速裂纹的生长。水加速裂纹生长的原因,主要有以下2种解释:

1)水的化学效应。如在研究金属点蚀时,水与氧气、金属等物质反应,产生的原子氢渗入材料内部,导致了高应力表面的脆化,从而产生了裂纹并进一步生长。

2)水力作用。水的流体静压产生楔作用,致使裂纹生长。

水加速裂纹增长的作用在陶瓷磨损时表现的尤其明显。陶瓷材料在水环境下运行时,裂纹增长致使晶粒碎裂或者剥落。因此,水加速了裂纹的生长,造成材料磨损的加剧[13, 20]。

2 材料在溶液中的摩擦磨损行为上文论述了水对材料摩擦学行为的基本影响,所采用的数据通常在蒸馏水润滑下得到。而在实际工况下,摩擦副往往在水溶液中进行,如海水、Saline溶液等。在溶液中,除了上述水的基本作用会对材料的摩擦磨损行为产生影响外,溶液本身的一些性质如溶质、腐蚀性、pH值、电化学性质等也会对材料的摩擦学行为产生重要的影响。

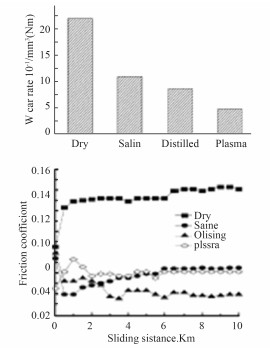

2.1 溶质不同溶质的溶液具有不同的性质,对材料的摩擦学性能也会产生不同的影响。同一摩擦副在相同的压力、速度条件下在不同的水环境中运行时往往具有不同的摩擦磨损行为。Huang等[22]研究发现Ti(C, N)/SiC陶瓷配副在人工海水中较之在纯水中展现出更好摩擦磨损性能,这是因为在摩擦磨损过程人工海水中的无机盐离子有助于硅溶胶的生成。图 5为UHMWPE/Al2O3配副在不同润滑条件下的摩擦系数与磨损速率的比较,由于水的塑化作用与抑制材料转移的作用,使得摩擦系数与UHMWPE的磨损速率均低于干摩擦时。同时由于在蒸馏水中,水的吸附最强,塑化作用最明显,因而摩擦系数也最低;在血浆中,蛋白质吸附于摩擦表面,抑制了水的渗入,塑化作用较弱,因而虽然其摩擦系数比蒸馏水中高,但磨损速率却最低。在干摩擦、Saline溶液、蒸馏水、血浆下UHMWPE的磨损机制分别为微粘着、磨料磨损、疲劳磨损及疲劳磨损[15]。

|

图 5 UHMWPE/Al2O3配副在不同润滑条件下的磨损速率与摩擦系数[15] Fig. 5 Wear rate and friction coefficient of UHMWPE slides against Al2O3 under different lubrication conditions[15] |

Leon Sokoloff等[23]在研究溶液中的离子对橡胶与玻璃摩擦的影响时发现,与蒸馏水润滑时的摩擦系数相比,所有单价氯盐(Na+, K+, Li+, NH4+, (CH3)3NH+, (CH3)4N+)溶液都降低了摩擦系数;而双价盐(Ca2+, Ba2+, Mg2+)和La3+溶液却使得摩擦系数升高;Fe3+和Al3+的作用不规则,当从参比NaCl溶液中进入Fe3+和Al3+溶液中时,摩擦系数略微升高,而当摩擦副再在参比溶液中冲洗时,摩擦系数会极大地升高。对于这些不同作用的解释是:单价离子溶液由于形成的双电层之间的相互排斥力而降低了摩擦系数;双价离子由于摩擦表面上极性集团的桥连作用而增大了摩擦系数;在用NaCl溶液冲洗Fe3+和Al3+时摩擦系数的大幅度升高是由于在冲洗溶液的较高pH值条件下吸附的三价离子发生水解在摩擦副之间形成了一层分子淤泥。

2.2 腐蚀性通常,溶液的腐蚀性要比蒸馏水的腐蚀性强很多,因而对材料的摩擦磨损行为影响也更大。J. K. Lancaster[2]在研究碳纤维增强的聚合物在水润滑下的摩擦磨损行为时发现:当用海水代替蒸馏水时,一些复合物如碳纤维增强的环氧树脂在与S80、工具钢、低碳钢等对磨时摩擦系数与磨损速率均降低,他认为这是由于海水对金属对磨面造成了腐蚀,使得碳纤维易于对其表面进行打磨抛光,使其表面粗糙度下降,从而降低了对复合材料的破坏,使复合材料的磨损降低,系统的摩擦系数减小。图 6展示了304奥氏体不锈钢以及镀于其上的DLC膜在不同水环境中的摩擦学行为。对于基体304不锈钢,其在不同环境下摩擦系数的大小关系为:H2SO4 < HCl < HNO3 < 蒸馏水,磨损速率的大小关系为蒸馏水 < H2SO4 < HCl < HNO3,由此可见酸性溶液降低了摩擦,但却增加了磨损。这主要是由于酸性溶液对不锈钢的腐蚀造成的。而DLC膜在不同环境下的摩擦与磨损变化不大,这是由于其具有较好的耐腐蚀性[24]。

|

图 6 304钢在不同环境下的摩擦系数[24] Fig. 6 Friction coefficient of 304 stainless steel in different solutions[24] |

已有的研究结果表明:腐蚀与磨损之间具有交互作用,即腐蚀促进磨损,而磨损加速腐蚀[25]。王勇等[26]在研究Ti6A14V合金在Saline溶液中的微动腐蚀特性时对腐蚀与磨损之间的交互作用作了详细的研究。腐蚀磨损交互作用的数学模型可概括为:

W总=Wcorr+Wwea r+△W-Wlubr。

式中:W总为腐蚀磨损总量(Saline溶液中的磨损体积);Wcorr为单纯腐蚀量(静态浸泡实验测得);Wwea r为单纯磨损量(由于实验条件的限制,用空气中的磨损量替代真空中的磨损量);Wlubr介质润滑作用量(采用空气中的磨损体积减去蒸馏水中的磨损体积);ΔW为交互作用量。根据上式可算出交互作用量占腐蚀磨损总量的百分比(ΔW/W总×100%)由表 1可见,当位移小于60 μm时,交互作用量占腐蚀磨损总量的小部分,机械磨损起主导作用;当位移为60 μm时,交互作用量占腐蚀磨损总量的绝大部分,交互作用非常显著地加速了材料流失。

|

|

表 1 交互作用量所占的百分比(%) Tab.1 The percentage of the interaction of corrosion loss and wear loss |

人们在研究陶瓷的摩擦磨损行为时发现,陶瓷材料如ZrO2和Al2O3的摩擦磨损行为与所在溶液的pH值密切相关[27-29]。Oliveira等[30]研究了pH值对氮化硅/氧化铝摩擦性能的影响,研究发现该配副只在pH 4~10范围内可以获得超低的摩擦系数。Mitjan Kalin等[29]研究了ZrO2陶瓷的摩擦磨损行为与pH值的关系。图 7展示了ZrO2的摩擦系数与磨损速率随pH值的变化。在低磨损区(pH 0.9),ZrO2的溶解为主要的磨损机制,导致了光滑的摩擦表面、相对较低的摩擦系数与磨损速率;在高磨损区(pH 3.9~13),ZrO2的水热相转变为主要的磨损机制,在摩擦热与水的作用下ZrO2由四方相转变为单斜相,转变过程伴随着体积的增长,产生了较大的内部应力,从而导致了本体。

|

图 7 ZrO2的摩擦系数与磨损速率随pH值的变化[29] Fig. 7 Plot of friction coefficient and wear loss of ZrO2 against the pH value of lubricants[29] |

材料的破裂与磨屑层的形成,产生了十分粗糙的表面,导致了摩擦与磨损的增加。在研究中还发现溶液的电化学电位对材料的磨损具有重要的影响,无论是ZrO2还是Al2O3,其最大磨损均处于其等电位点,这是由于电化学电位改变了磨屑的聚集或者排斥的程度,改变了磨屑层的性质[28-29]。

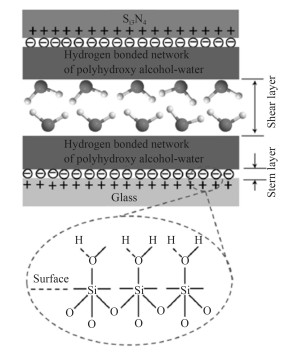

Zhang[31-32]报道了无机摩擦副Si3N4和SiO2经过一段时间跑和后出现超低摩擦系数,其主要原因是酸性环境中摩擦副表面与水分子间的氢键作用形成了易于流动的水化膜。

3 影响水环境下材料摩擦学行为的其他因素除了上述因素以及压力、速度等以外,材料在水环境中运行时的摩擦学行为还受其他一些因素的影响。

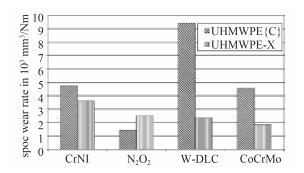

3.1 对偶材料类型的影响Zhang等[33]研究了DLC薄膜分别与CoCrMo和Al2O3对膜时的摩擦学性能,结果发现水润滑下DLC能有效在CoCrMo成膜,从而获得更低的磨损量。Wang等[34]研究了TiCN涂层分别与SiC、Si3N4、Al2O3、440C钢球对摩时的摩擦磨损性能,研究表明其摩擦系数依次增大,而Si3N4和440C钢球作为摩擦配副时磨损率较大,配副的性质在很大程度上影响材料在水环境中的摩擦磨损性能。C. Zhu[35]与O. Jacobs[36]等的研究表明:材料的磨损强烈依赖于对偶材料的类型,水润滑的作用也随着摩擦副的不同而不同。图 8为UHMWPE与不同材料配对时的磨损速率。

|

图 8 酸性水环境中无机摩擦副超低摩擦系数的形成机制[31] Fig. 8 Schematic illustration for the formation mechanism of ultra-low friction coefficient of inorganic friction pairs in acid solution[31] |

Lancaster[2]在其研究中认为:对偶材料的表面性质是决定碳纤维增强的聚合物在水润滑下的摩擦学行为的首要因素。对偶材料的表面性质取决于所研究材料的研磨能力、对偶材料的表面硬度、起始时的表面粗糙度以及周围液体的腐蚀性。

|

图 9 UHMWPE与不同材料配对时的磨损速率[3] Fig. 9 Specific wear rate of UHMWPE slides against different friction pairs[3] |

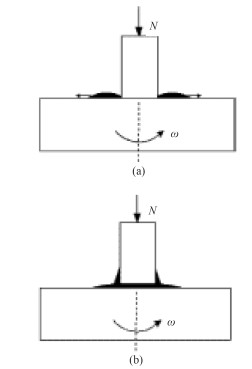

Ming Der Ger[37]在研究Ni-P-PTFE复合物在水润滑下的摩擦磨损行为时发现:水膜的厚度与摩擦副的润湿能力紧密相关。当所用的销、盘材料都为高憎水性,即H-O/H-O时,水膜被排斥出摩擦区域,导致了高的摩擦系数,增加了磨损;而当高亲水性与高憎水性的材料组成摩擦副时,即H-I/H-O,将增加摩擦副之间的水膜厚度,并且使水膜在整个摩擦过程中都保存完好,因此降低了摩擦与磨损,如图 10所示。

|

图 10 摩擦副的润湿能力对水膜厚度的影响[28] Fig. 10 The influence of wetting capacity of friction pairs on thickness of water films[28] |

周峰等[38]总结了摩擦副表面润湿性对材料摩擦磨损性能的影响,指出2个固体摩擦副在水润滑介质下对摩时,表面润湿性对表面润滑性能有决定性影响:超亲水的表面可以导致低摩擦系数,当表面润湿性变差,表面变得更疏水,进而去水化之后,摩擦系数增加。

4 结语1)水环境对不同材料的摩擦磨损行为有不同的影响机制,其作用形式可以归结为润滑作用、腐蚀作用、塑化作用、冷却作用、抑制转移和加速裂纹生长。

2)在水溶液中,其溶质、腐蚀性、pH值等因素对材料的摩擦学性能也会产生不同的影响。

3)在水环境中,摩擦副对偶材料类型、表面性质及其表面润湿能力也对材料的摩擦和磨损行为有一定程度的影响。

| [1] | YAMAMOTO Y, TAKASHIMA T. Friction and wear of water lubricated PEEK and PPS sliding contacts[J]. Wear , 2002, 253 (7/8) :820–826. |

| [2] | LANCASTER J K. Lubrication of carbon fibre-reinforced polymers Part I-water and aqueous solutions[J]. Wear , 1972, 20 (3) :315–333. DOI:10.1016/0043-1648(72)90413-9 |

| [3] | JIA J H, CHEN J M, ZHOU H D, et al. Comparative investigation on the wear and transfer behaviors of carbon fiber reinforced polymer composites under dry sliding and water lubrication[J]. Composites Science and Technology , 2005, 65 (7/8) :1139–1147. |

| [4] | 贾均红, 陈建敏, 周惠娣, 等. 炭纤维增强聚醚醚酮复合材料在水润滑下的摩擦学行为[J]. 高分子材料科学与工程 , 2005, 21 (2) :208–212. |

| [5] | 李凌, 江传力, 刘守山, 等. 润滑条件对纳米SiO2填充尼龙复合材料摩擦学性能的影响[J]. 润滑与密封 , 2005 (2) :75–76. |

| [6] | WU J, CHENG X H. The tribological properties of Kevlar pulp reinforced epoxy composites under dry sliding and water lubricated condition[J]. Wear , 2006, 261 (11/12) :1293–1297. |

| [7] | ZHANG H A, HU X P, YAN J H, et al. Study of wear behavior of MoSi2 under water lubrication[J]. Materials Letters , 2005, 59 (5) :583–587. DOI:10.1016/j.matlet.2004.10.048 |

| [8] | SOKOLOFF L, LEE S L. Effect of aqueous cations on friction between rubber and glass[J]. Wear , 1983, 88 (2) :207–219. DOI:10.1016/S0043-1648(83)80009-X |

| [9] | ZHOU F, ADACHI K, KATO K. Friction and wear behavior of BCN coatings sliding against ceramic and steel balls in various Environments[J]. Wear , 2006, 261 (3/4) :301–310. |

| [10] | GUO F, TIAN Y, LIU Y, et al. Ultralow friction between cemented carbide and graphite in water using three-step ring-on-ring friction test[J]. Wear , 2016, 54-64 :352–353. |

| [11] | JIA J H, LU J J, ZHOU H D, et al. Tribological behavior of Ni-based composite under distilled water lubrication[J]. Materials Science and Engineering:a , 2004, 381 (1/2) :80–85. |

| [12] | 闫玉涛, 李保民, 王丹. HIP-Si3N4陶瓷/45#钢副干摩擦和水润滑下摩擦学性能[J]. 润滑与密封 , 2005 (4) :75–76, 80. |

| [13] | LANCASTER J K. A review of the influence of environmental humidity and water on friction, lubrication and wear[J]. Tribology International , 1990, 23 (6) :371–389. DOI:10.1016/0301-679X(90)90053-R |

| [14] | SRINATH G, GNANAMOORTHY R. Sliding wear performance of polyamide 6-clay nanocomposites in water[J]. Composites Science and Technology , 2007, 67 (3/4) :399–405. |

| [15] | XIONG D S, GE S R. Friction and wear properties of UHMWPE/Al2O3 ceramic under different lubricating conditions[J]. Wear , 2001, 250 (1/12) :242–245. |

| [16] | DHIEB H, BUIJNSTERS J G, ELLEUCH K, et al. Effect of relative humidity and full immersion in water on friction, wear and debonding of unidirectional carbon fiber reinforced epoxy under reciprocating sliding[J]. Composites Part B:Engineering , 2016, 88 :240–252. DOI:10.1016/j.compositesb.2015.11.011 |

| [17] | LIU N, WANG J Z, YANG J, et al. Chemical modification on UHMWPE microparticles to improve the interfacial and tribological properties of UHMWPE/carbon fabric/phenolic laminate in water environment[J]. Surface and Interface Analysis , 2016, 48 (1) :40–46. DOI:10.1002/sia.5888 |

| [18] | WANG J Z, LIU N, YANG J, et al. Combined effect of chemical surface treatment of Kevlar fabric and PTFE fillers on the water-involved tribological performance of Kevlar fabric/phenolic laminate[J]. Tribology Transactions , 2016, 59 (2) :385–390. DOI:10.1080/10402004.2015.1087079 |

| [19] | JIA J H, CHEN J M, ZHOU H D, et al. Friction and wear properties of bronze-graphite composite under water lubrication[J]. Tribology International , 2004, 37 (5) :423–429. DOI:10.1016/j.triboint.2003.12.013 |

| [20] | ZHANG H A, HU X P, YAN J H, et al. Study of wear behavior of MoSi2 under water lubrication[J]. Materials Letters , 2005, 59 (5) :583–587. DOI:10.1016/j.matlet.2004.10.048 |

| [21] | KIM H J, SHIN D G, KIM D E. Frictional behavior between silicon and steel coated with graphene oxide in dry sliding and water lubrication conditions[J]. International Journal of Precision Engineering and Manufacturing-green Technology , 2016, 3 (1) :91–97. DOI:10.1007/s40684-016-0012-8 |

| [22] | HUANG W, LIU H Y, WANG X L. Comparisons of tribological properties of Ti (C, N)/SiC in water and seawater[J]. Journal of Tribology , 2015, 137 (2) :021603. DOI:10.1115/1.4028981 |

| [23] | SOKOLOFF L, LEE S L. Effect of aqueous cations on friction between rubber and glass[J]. Wear , 1983, 88 (2) :207–219. DOI:10.1016/S0043-1648(83)80009-X |

| [24] | YAMAUCHI N, OKAMOTO A, TUKAHARA H, et al. Friction and wear of DLC films on 304 austenitic stainless steel in corrosive solutions[J]. Surface and Coatings Technology , 2003 :174–175. |

| [25] | 姜晓霞, 李诗卓, 李曙. 金属的腐蚀磨损[M]. 北京: 化学工业出版社, 2003 : 196 -222. |

| [26] | 王勇, 任平弟, 朱旻昊, 等. Ti6Al4V合金在Saline溶液中的微动腐蚀特性[J]. 润滑与密封 , 2006 (3) :36–38. |

| [27] | NOVAK S, KALIN M, KOSMAČ T. Chemical aspects of wear of alumina ceramics[J]. Wear , 2001, 250 (1/12) :318–321. |

| [28] | KALIN M, NOVAK S, VIŽINTIN J. Wear and friction behavior of alumina ceramics in aqueous solutions with different pH[J]. Wear , 2003, 254 (11) :1141–1146. DOI:10.1016/S0043-1648(03)00326-0 |

| [29] | KALIN M, DRAŽIČ G, NOVAK S, et al. Wear mechanisms associated with the lubrication of zirconia ceramics in various aqueous solutions[J]. Journal of the European Ceramic Society , 2006, 26 (3) :223–232. DOI:10.1016/j.jeurceramsoc.2004.10.026 |

| [30] | DE OLIVEIRA R P, DOS SANTOS E, COUSSEAU T, et al. Effect of pH on wear and friction of silicon nitride sliding against alumina in water[J]. Tribology International , 2015, 90 :356–361. DOI:10.1016/j.triboint.2015.04.003 |

| [31] | LI J J, ZHANG C H, MA L R, et al. Superlubricity achieved with mixtures of acids and glycerol[J]. Langmuir , 2012, 29 (1) :271–275. |

| [32] | LI J J, ZHANG C H, SUN L, et al. Tribochemistry and superlubricity induced by hydrogen ions[J]. Langmuir , 2012, 28 (45) :15816–15823. DOI:10.1021/la303897x |

| [33] | ZHANG T F, JIANG F, LIAO T T, et al. Tribological behavior of diamond like carbon film sliding against CoCrMo or Al2O3 in air and water environment[J]. Tribology International , 2016, 95 :456–461. DOI:10.1016/j.triboint.2015.08.050 |

| [34] | WANG Q Z, ZHOU F, GAO S, et al. Effect of counterparts on the tribological properties of TiCN coatings with low carbon concentration in water lubrication[J]. Wear , 2015 :328–329. |

| [35] | ZHU C, JACOBS O, JASKULKA R, et al. Effect of counterpart material and water lubrication on the sliding wear performance of crosslinked and non-crosslinked ultra high molecular weight polyethylene[J]. Polymer Testing , 2004, 23 (6) :665–673. DOI:10.1016/j.polymertesting.2004.01.009 |

| [36] | JACOBS O, JASKULKA R, YANG F, et al. Sliding wear of epoxy compounds against different counterparts under dry and aqueous conditions[J]. Wear , 2004, 256 (1/2) :9–15. |

| [37] | DER GER M, HOU K H, WANG L M, et al. The friction and wear of Ni-P-PTFE composite deposits under water lubrication[J]. Materials Chemistry and Physics , 2002, 77 (3) :755–764. |

| [38] | 周峰, 吴杨. "润滑"之新解[J]. 摩擦学学报 , 2016, 36 (1) :132–136. |

2016, Vol. 38

2016, Vol. 38