减小动力装置的机械振动能够提高舰船隐身性能和改善机舱工作环境,浮筏隔振装置是一种有效的隔振降噪系统,目前已经大量应用到舰船动力装置和其他机械设备的减振降噪中。气囊隔振器具有固有频率低、稳定性高、承载能力大等特点[1-2],以气囊代替传统浮筏隔振装置中的橡胶隔振器能显著提高舰船的减振降噪能力,俄罗斯已经研制了潜艇的气囊支撑浮筏隔振系统,近几年国内相关研究也取得重要进展[3, 4]。

气囊的缓慢漏气、外界扰动等会导致浮筏产生倾斜,因此需要采取一定的主动控制策略对气囊进行充、排气,调整浮筏姿态以满足轴系对中的要求[5]。文献[4]针对柴油发电机六气囊隔振装置提出一种具有代表性的控制方法:基于气囊的高度检测,选择高度低于额定值且偏差最大的 2 个气囊,对其中压力最小的进行充气,实现姿态调整。该方法仅以高度为基准选取气囊,会造成调整结束后气囊载荷分配不均匀,并且由于采取了连续的充气策略,导致超调量过大,调整过程中存在严重振荡。

为了进一步提高轴系对中精度和浮筏姿态调整的平稳性,本文提出一种基于气囊的高度、实际压力与最优压力偏差的浮筏姿态控制策略。首先,对大载荷浮筏隔振系统进行分析,通过气囊状态、位置和浮筏重心求解得到气囊的最优压力;然后,将调整分为高度调整和水平姿态调整 2 个阶段,在高度调整阶段,根据气囊的高度、实际压力与最优压力偏差综合指标函数选取气囊,采用模糊控制确定气囊充排气时间,快速达到对中高度,在水平姿态调整阶段度,采用“高排低充”的方法对浮筏姿态进行精确调整。最后在浮筏隔振系统试验平台上进行验证。

1 系统结构和超静定问题分析某型船舶主动力浮筏隔振装置的示意图如 图 1 所示,8 个气囊沿 Y 轴对称垂向布置且均装有压力传感器,另有 8 个位移传感器,6 个测量浮筏平台垂向位移,其余 2 个安装于联轴节处,分别检测输出轴位置的垂向、横向位移。建立固连于浮筏的右手坐标系 O-XYZ,坐标系原点 O 与浮筏重心重合,Y 轴与输出轴轴心平行。

|

图 1 系统坐标系 Fig. 1 Coordinate system |

在姿态调整过程中各个气囊的工作高度基本相同,根据相关文献研究[6-7],可认为在调整过程中气囊内部压力与垂向位移满足线性关系。气囊的承载力为[8]:

| ${{F}_{i}}={{P}_{i}}\cdot {{S}_{ei}},{{P}_{i}} <{{P}_{u}}$ | (1) |

式中:Pi 为气囊压力,MPa;Sei 为有效承压面积,μ2;Pu 为气囊压力上限。

由气囊绕 X、Y 轴的力矩平衡和沿 Z 轴的受力平衡可以列出 3 个方程:

| $\left\{ \begin{array}{*{35}{l}} \sum\limits_{i=1}^{n}{\left( {{F}_{i}}\times {{x}_{i}} \right)}=0\text{,} \\ \sum\limits_{i=1}^{n}{\left( {{F}_{i}}\times {{y}_{i}} \right)}=0\text{,} \\ \sum\limits_{i=1}^{n}{{{F}_{i}}}-G=0 \\ \end{array} \right.$ | (2) |

式中:Fi 为各个气囊的支撑力,N;G 为浮筏的自重,N;n 为气囊个数。

由式(1)和式(2)可得,n > 3 时,Pi 有无数解,此系统属于超静定系统;n ≥ 2 时,各个气囊之间存在耦合,其表现为任何一个气囊的压力、高度发生改变均能引起所有气囊变化,浮筏的姿态相应改变[9]。因此气囊浮筏隔振平台是一个超静定、多变量的耦合系统,从气囊的工作寿命和安全性考虑,增加气囊压力均匀性这一约束条件,要求各个气囊压力的方差取最小值,即

| $\min \left( \sum\limits_{i=1}^{n}{{{\left( {{p}_{i}}-\frac{G}{n{{S}_{e}}} \right)}^{2}}}/n \right)。$ | (3) |

通过式(2)~ 式(4)即可实现气囊压力求解的超静定问题向静定的转化,得到各个气囊的最优控制压力为:

| ${{P}_{si}}={{P}_{i}}\left| \min \right.\left( \sum\limits_{i=1}^{n}{{{\left( {{p}_{si}}-\frac{G}{n{{S}_{e}}} \right)}^{2}}}/n \right),i=1,...,n。$ | (4) |

式中 Psi 为气囊最优控制压力,MPa。

2 控制器设计传统的流体控制方法主要针对大流量、大体积的流量和压力控制。由于气囊隔振器的容积通常较小(本系统中仅为 20 L),属于小流量、小体积的气动控制系统,且受电磁阀的工艺限制,传统的流体控制方法不适用于本系统,因此,采用断续控制方法对气囊进行短时间充、排气,达到姿态调整的目的。

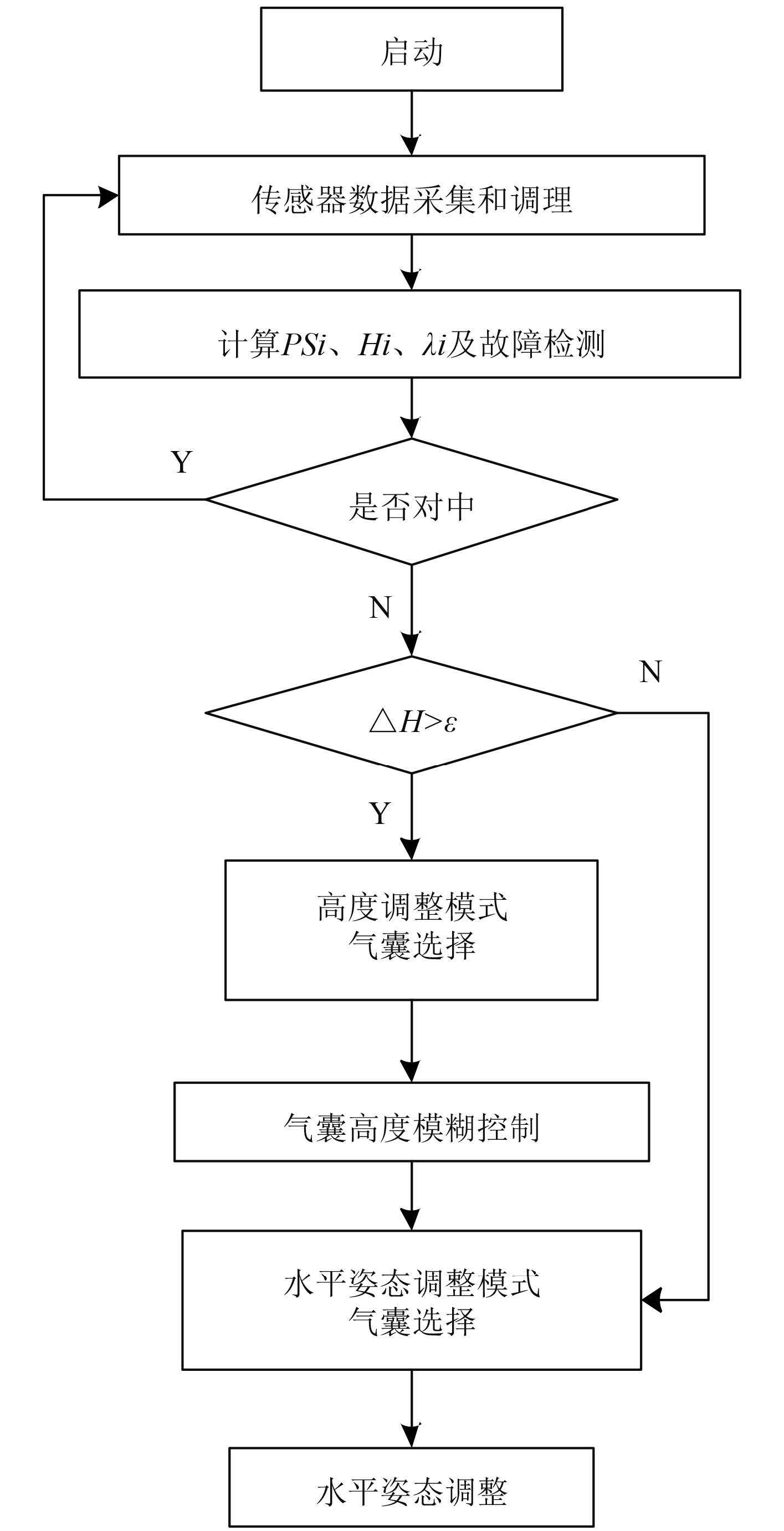

系统的控制原理如图 2 所示。首先检查浮筏姿态是否满足对中要求,若未对中则进行姿态调整控制。整个调整过程包括浮筏高度调整和水平姿态调整 2 个阶段。在浮筏高度调整阶段,基于气囊高度和气囊压力偏差综合指标函数的设计了气囊选择控制器,采用模糊控制确定指定气囊充、排气时间,使输出轴位置快速逼近对中高度;在浮筏水平姿态调整阶段,使用“高排低充”的气囊充、排气控制策略,对浮筏姿态进行精确调整。

|

图 2 浮筏姿态控制原理图 Fig. 2 Flow diagram of the attitude control for floating raft |

为了简化控制器的设计和试验分析,提出以下假设:1)浮筏为刚体;2)输出轴没有扭矩输出;3)船体处于水平状态,没有纵倾和横倾。

2.1 浮筏的高度调整控制器1)气囊选择策略

由于各个气囊之间存在耦合,其高度和压力均受其他气囊影响,例如相邻的 2 个气囊,高度较高的气囊压力较低,高度较低的气囊反而压力较大,此时若仅以高度为指标选择气囊则会对压力较高的气囊再次充气,进一步造成气囊之间压力分布不均,对气囊的工作寿命造成不利影响。因此,针对高度调整阶段本文提出了以气囊压力和高度综合指标为判据的气囊选择控制策略,最大限度地排除气囊耦合对于高度控制的影响。判据的形式为:

| ${{Q}_{i}}\text{=}\Delta Hi+K({{\lambda }_{i}}-\bar{\lambda })$ | (5) |

式中:Qi 为高度偏差综合指标,mm;K 为高度随最优压力比例 λi 的变化率,mm;λi 为实际压力与最优压力比例,

Qi 的实际意义为气囊考虑耦合因素后的广义高度差,能够较好地反映气囊与理想对中状态时的偏差。基于各个气囊的广义高度差 Qi 可以设计出如下的气囊选择策略:首先,判断输出轴实际高度 Hs 与指令对中高度 Ho 是否在允许误差范围内(

|

图 3 高度调整气囊选择原理框图 Fig. 3 Air spring selection principle in height adjustment stage |

2)充气时间模糊控制器

由流体力学理论可知,当 P气源 ≥ 1.893P气囊 时,气体以超音速流向气囊,此时流量很大;当 P气源 < 1.893P气囊 时,气体处于亚音速流动,此时流量相对较小[10]。相同充气时间内气囊压力改变量差异较大,为保证在流量变化时气囊高度调整的准确性,在设计控制器时需要考虑气囊压力与气源压力差。本系统为多输入多输出的复杂控制对象,加之系统采取断续控制的方法,传统的控制方法难以获得期望的控制效果[11],因而本文采用模糊控制策略,以气囊的广义高度差 Qi 和气囊压力与气源压力差 ∆P 为输入量,∆P = Pi - P气源(排气时 P气源 为 0)确定气囊单次充、排气时间,从而快速、精确调整浮筏姿态。

Qi,∆P,T 的物理论域分别为 {-3,3},{-1.2,1.2},{0,200},偏差变量 Qi、∆P 的模糊集论域均为 {-3,3},分别表示 {负大,负中,负小,零,正小,正中,正大},用 {NB,NM,NS,ZE,PS,PM,PB} 代替。电磁阀开启时间 T 模糊集论域为 {0,4},分别表示 {零,短开,中开,长开,超长开},用 { ZE,PS,PM,PB,PG,} 代替,由于排气管路背压为 0 MPa,排气时取短开和中开。得出量化因子 KQi = 1,K∆P = 2.5,KT = 50,根据三角形隶属函数和实际调试经验设计模糊控制规则表,如表 1 所示。

|

|

表 1 模糊规则表 Tab.1 Fuzzy rule of T |

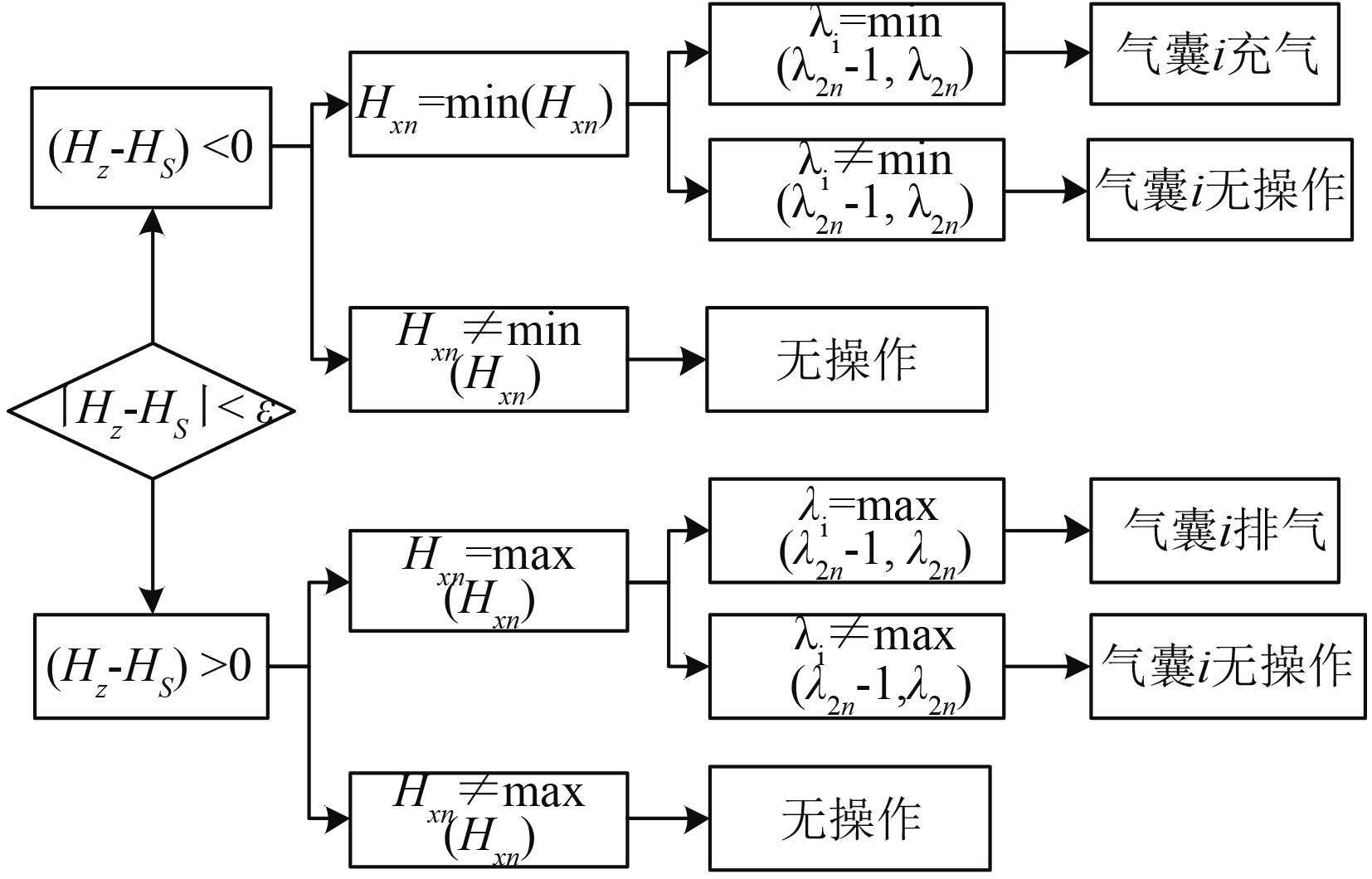

浮筏高度调整结束后,输出轴高度与指令对中高度在允许误差范围内,但浮筏可能存在一定的倾斜,造成轴承受力不均并引起轴系振动,因此需要进一步进行水平姿态调整。这里采用“高排低冲”的策略,将 8 个气囊分为 4 个象限,根据几何关系计算 4 个象限中心的高度 Hxn,若 Hs-Ho < 0 则选定高度最低的象限,然后对象限内最优压力比例较小的气囊充气;反之,若 Hs-Ho > 0 则选定高度最高的象限,然后对象限内最优压力比例较大的气囊排气。在调整过程中,各个气囊的高度均在指令对中高度附近,采用短时充、排气即可快速将浮筏调整到水平姿态。气囊选择原理框图如图 4 所示:

|

图 4 姿态调整气囊选择原理框图 Fig. 4 Air spring selection principle in horizontal attitude adjustment stage |

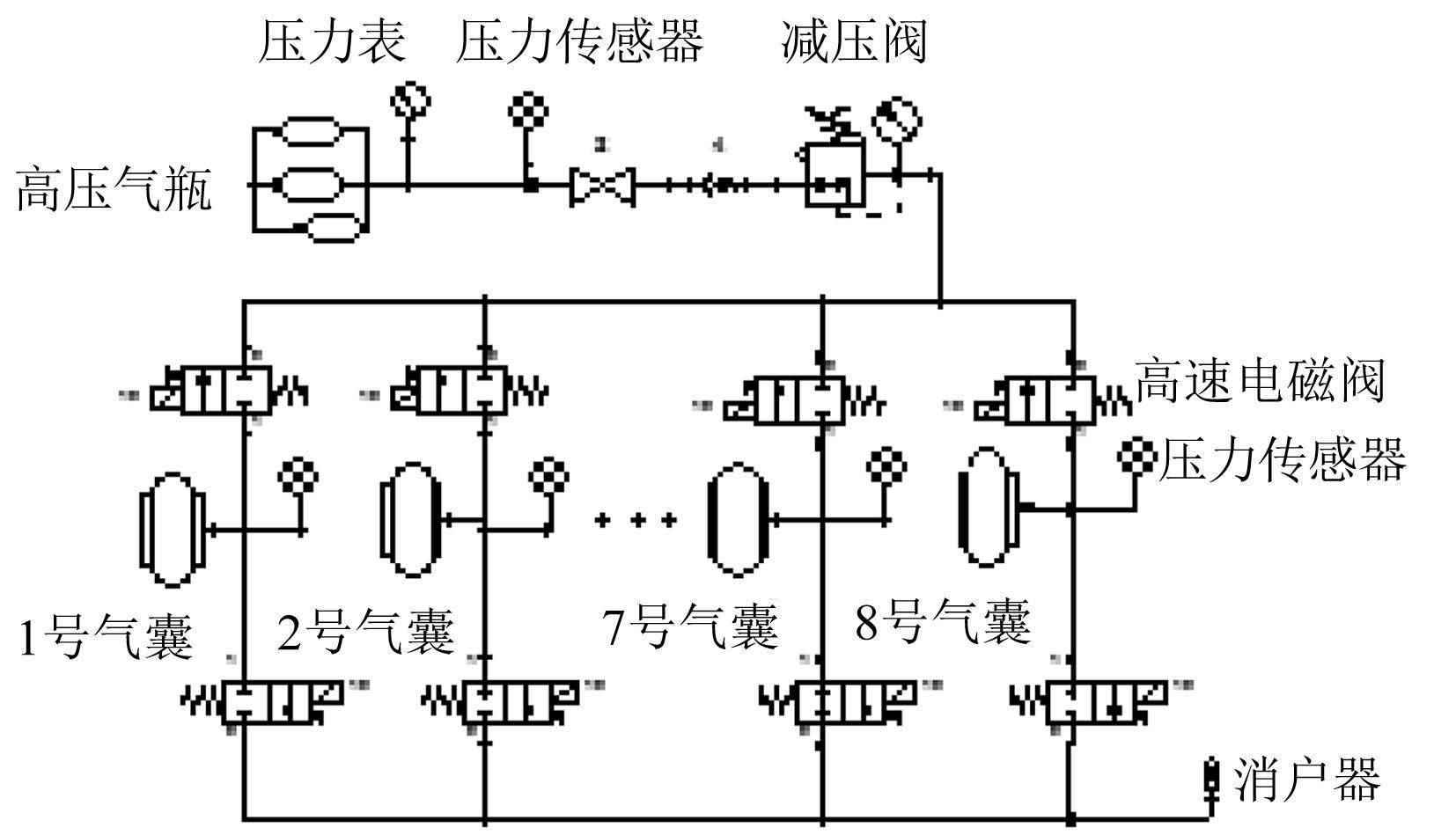

本文提出的控制策略在某型船舶主动力浮筏隔振系统试验平台上进行试验验证。浮筏平面尺寸大约为 7.80 m × 8.42 m,质量约为 180 t。控制器为 BACKHOFF PAC 控制器(TWINCAT3),系统运行周期为 10 ms。系统实时根据气囊状态和浮筏重量计算出一组最优压力,并传送到逻辑控制程序,开启电磁阀对选择的气囊进行充、排气,系统气路原理如图 5 所示。

|

图 5 系统气路原理 Fig. 5 Pneumatic system diagram |

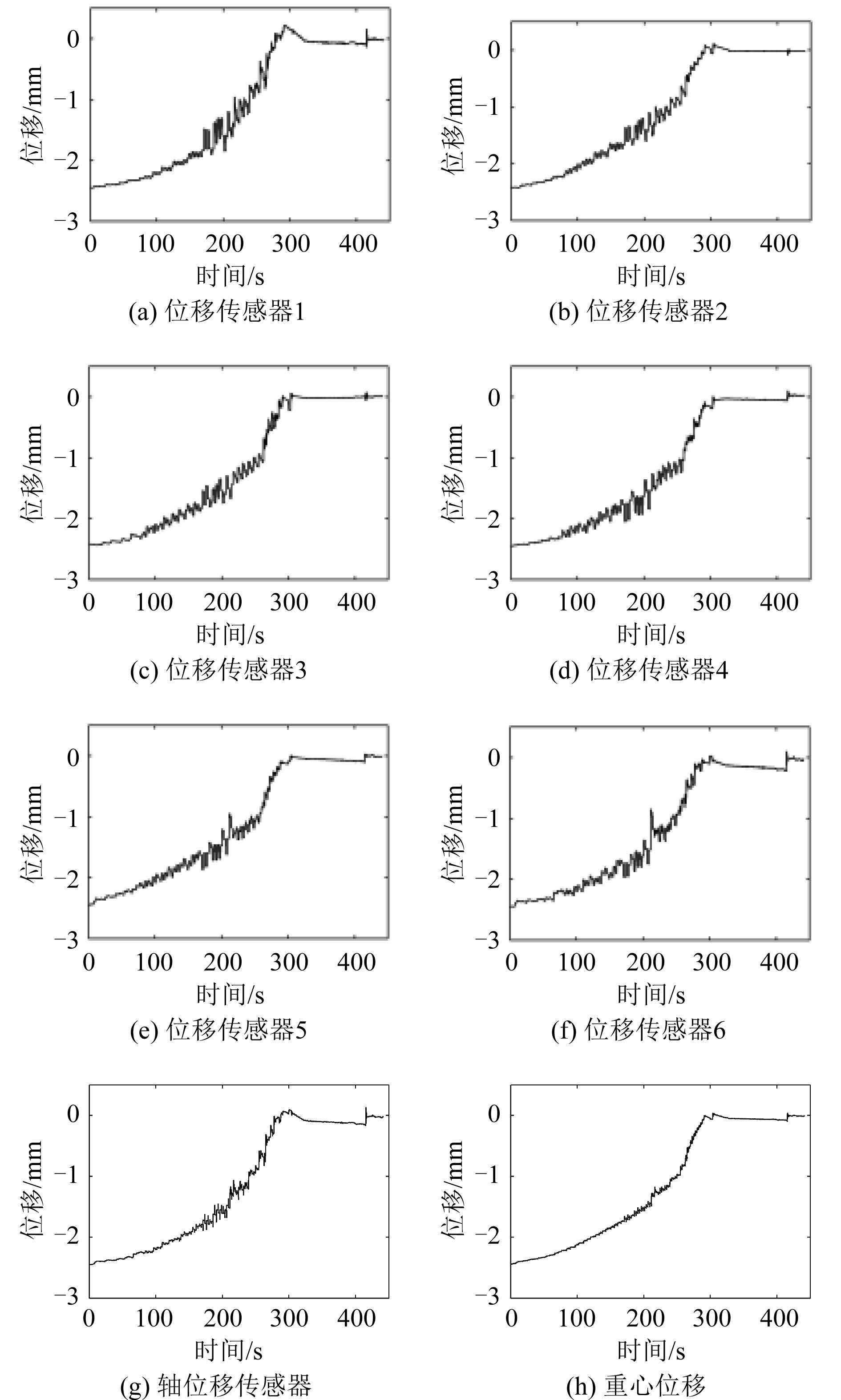

初始状态为各个气囊压力接近 0 MPa,此时浮筏隔振平台落在支撑底座上,轴系高度低于对中高度。在各个气囊无气时,为达到快速调整的目的,选择最优压力比例最小的气囊单次充气 500 ms,各个气囊最优压力比例均大于 0.5 后进行试验;在调整过程中,为减小浮筏振荡产生的干扰,设置相临 2 次的充、排气间隔为 5 s;终止状态为将浮筏隔振平台调整到对中高度,调整精度 ε = 0.1 mm。在主机静止的状态下,分别采用本文所述控制策略与现有控制策略做了对比试验,试验结果如图 6 ~ 图 8 所示。

|

图 6 采用本文所述控制策略的试验结果曲线 Fig. 6 Test curves of the control strategy proposed in this paper |

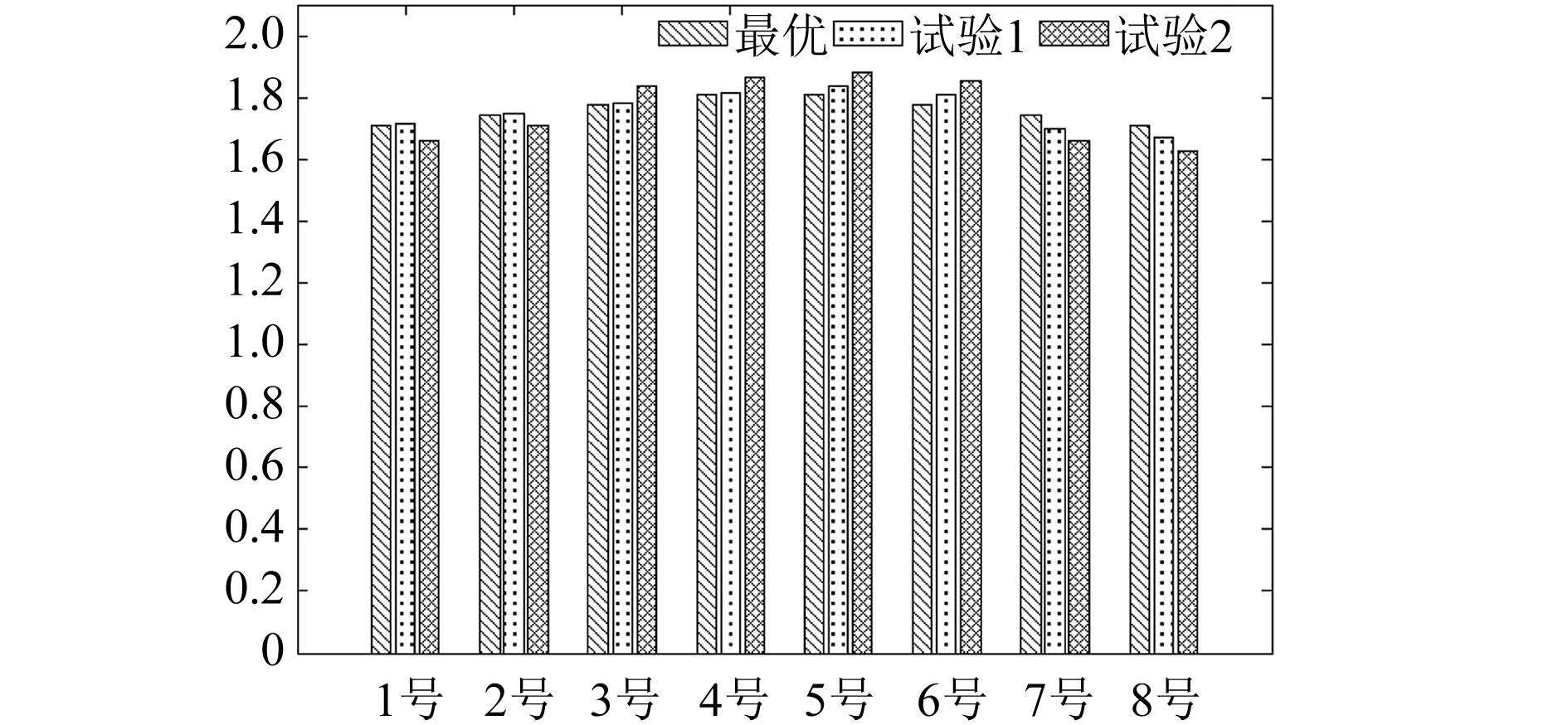

对比图 6 ~ 图 7 可以看出,采用本文所述的控制策略从开始调整至达到对中精度所用时间约为 300 s,而采用文献[4]所述控制策略所用时间约为 380 s;在调整过程中,浮筏姿态的振荡幅度明显小于对比试验。从图 8 可看出,本文的控制策略能够使气囊的压力更接近于最优压力分布。

|

图 8 气囊的最优压力与试验压力对比图 Fig. 8 Comparison histogram of air spring’s optimal and test pressure |

本文研究了气囊支撑浮筏隔振平台的姿态控制策略,针对调整过程中的平稳性和气囊压力分布问题,设计了基于气囊的高度、实际压力与最优压力偏差的浮筏姿态控制策略,通过将调整过程分为 2 个阶段,实现了浮筏输出轴的快速对中和浮筏姿态的精确控制。试验结果表明,该控制策略与其他方式相比,姿态调整时间缩短了 20% 以上,同时调整过程的平稳性得到大幅提高。

| [1] |

徐伟, 何琳, 吕志强, 等. 船舶主机气囊隔振系统动态特性分析[J]. 振动与冲击 , 2007, 26 (7) :122–124.

XU Wei, HE Lin, LV Zhi-qiang, et al. Dynamic analysis of an air spring mounting system for marine main engine[J]. Journal of Vibration and Shock , 2007, 26 (7) :122–124. |

| [2] |

刘增华. 铁道车辆空气弹簧动力学特性及其主动控制研究[D]. 成都: 西南交通大学, 2007.

LIU Zeng-hua. Study on the dynamics characteristic and active control of air spring on railway vehicle[D]. Chengdu: Southwest Jiaotong University, 2007. http://epub.cnki.net/kns/detail/detail.aspx?QueryID=75&CurRec=1&recid=&FileName=2008178073.nh&DbName=CDFD9908&DbCode=CDFD&pr= |

| [3] |

何琳, 赵应龙. 舰船用高内压气囊隔振器理论与设计[J]. 振动工程学报 , 2013, 26 (6) :886–894.

HE Lin, ZHAO Ying-long. Theory and design of high-pressure and heavy-duty air spring for naval vessels[J]. Journal of Vibration Engineering , 2013, 26 (6) :886–894. |

| [4] |

卜文俊, 单树军, 胡宗成. 基于模糊控制的超静定、多变量耦合空气弹簧隔振系统姿态控制[J]. 振动与冲击 , 2007, 26 (11) :174–177.

BU Wen-jun, SHAN Shu-jun, HU Zong-cheng. Attitude control of statically indeterminate and multivariable coupling air spring vibration isolation system based on fuzzy contrller[J]. Journal of Vibration and Shock , 2007, 26 (11) :174–177. |

| [5] |

施亮, 何琳, 徐伟, 等. 船舶主机气囊隔振装置的对中可控性[J]. 海军工程大学学报 , 2011, 23 (5) :27–30.

SHI Liang, HE Lin, XU Wei, et al. Alignment controllability of ship main engine air suspension system[J]. Journal of Naval University of Engineering , 2011, 23 (5) :27–30. |

| [6] | NIETO A J, MORALES A L, GONZáLEZ A, et al. An analytical model of pneumatic suspensions based on an experimental characterization[J]. Journal of Sound and Vibration , 2008, 313 (1/2) :290–317. |

| [7] |

戚壮, 李芾, 黄运华, 等. 高速动车组空气弹簧垂向动态特性研究[J]. 机械工程学报 , 2015, 51 (10) :129–136.

QI Zhuang, LI Fu, HUANG Yun-hua, et al. Study on the vertical dynamic characteristics of air spring used in high-speed EMU[J]. Journal of Mechanical Engineering , 2015, 51 (10) :129–136. DOI:10.3901/JME.2015.10.129 |

| [8] |

张亚洲. 船舶推进装置-气囊隔振系统校中特性研究[D]. 西安: 西安科技大学, 2013.

Zhang Ya-zhou. The study of the marine propulsion system alignment with air spring vibration isolation system[D]. Xi’an: Xi’an University of Science and Technology, 2013. http://cdmd.cnki.com.cn/article/cdmd-10704-1014000064.htm |

| [9] |

吕志强, 施亮, 赵应龙. 气囊浮筏隔振装置姿态控制问题[J]. 振动与噪声控制 , 2013, 33 (1) :40–43.

LV Zhi-qiang, SHI Liang, ZHAO Ying-long. Attitude control of air spring raft isolation system[J]. Noise and Vibration Control , 2013, 33 (1) :40–43. |

| [10] |

许福玲, 陈尧明.

液压与气压传动[M].2版. 北京: 机械工业出版社, 2004 .

XU Fu-ling, CHEN Xiao-ming. Hydraulic and pneumatic transmission[M].2nd ed.. Beijing: China Machine Press, 2004 . |

| [11] |

师黎, 陈铁军, 李晓媛, 等.

智能控制理论及应用[M]. 北京: 清华大学出版社, 2009 .

SHI Li, CHEN Tie-jun, LI Xiao-yuan, et al. Intelligent control theory and its application[M]. Beijing: Tsinghua University Press, 2009 . |

2016, Vol. 38

2016, Vol. 38