本文严格按照IMO颁布的《压载水管理系统认可指南》G8的要求设计,设计一套船舶压载水处理控制系统。控制单元采用TPC-1570H-C2AE研华工控触摸屏和SIEMENS S7-300PLC构成,控制单元依据船舶工作状态发出指令,启动系统,调整阀组开闭,使系统完成压载、卸载和旁通;同时控制单元能够按设定程序,自动检测系统处理压载水的流量,并根据实际测得的压载水流量,自动调节紫外灯对压载水的照射剂量,以保证剂量在设计工作范围内。

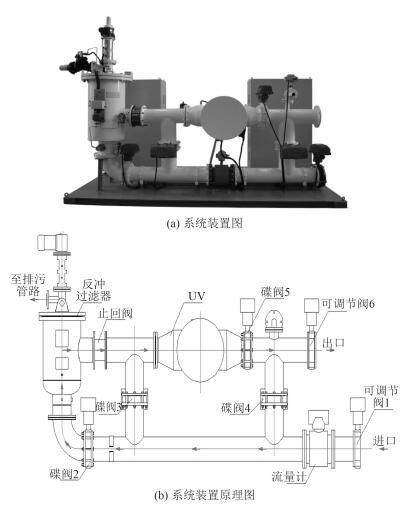

1 装置简介压载水管理系统主要包括:过滤单元(自动反冲洗过滤器)、紫外杀菌单元(中压高强汞紫外线灯)和控制单元。系统正常工作分为压载和卸载2个流程。压载时,海水首先经过过滤单元去除海水中大于50 μm的微生物以及固体颗粒物。过滤单元能够在不中断过滤的情况下,按设定程序执行自动反冲洗,被过滤单元拦截的固体杂质及海洋生物会在过滤单元自动清洗时随反冲洗水排回原海域,不会造成生物异地卸载。过滤后的压载水经过紫外杀菌单元进行生物灭活处理后进入压载舱。压载过程中,由于船舶压载泵的流量会根据船舶吃水和压载水系统背压而变化,当实际流量大于压载泵的额定流量时,紫外杀菌单元中压载水的流速会加快,照射时间变短,从而导致照射剂量下降,此时压载水管理系统的控制单元通过流量计自动监测系统流量,并调节流量控制阀,使系统流量下降,保证压载水受足够剂量的紫外照射。如果实际流量低于额定流量,控制系统可以自动调低紫外杀菌单元电源输出功率(光强变低),使照射剂量维持在设计工作范围内。考虑到紫外杀菌方式的压载水管理系统无残余灭活能力,以及生物的光复活性,压载水在压载舱存放过程中海洋生物有可能复活、繁殖,因此,压载水卸载时,压载水将再次经过紫外线杀菌单元进行灭活处理(不再经过过滤单元),处理后排出舷外。系统装置与原理如图 1所示。

|

图 1 压载水管理系统图 Fig. 1 Ballast water management system diagram |

本文设计压载水管理系统严格按照《压载水管理系统认可指南》G8的要求设计,考虑到船舶在海洋周边港口压载的水质环境,过滤单元设计为自动反冲洗过滤方式,其特点为:过滤单元去除海水中大于50 μm微生物以及固体颗粒物。过滤单元能够在不中断过滤的情况下,按设定程序自动或手动执行反冲洗,被过滤单元拦截的固体杂质及海洋生物会在过滤单元自动清洗时随反冲洗水排回压载海域,不会造成生物异地卸载。同时,系统可通过并联的方式,扩大处理海水的流量。

系统紫外杀菌单元设计采用中压高强紫外灯管,并均布在由316 L不锈钢制作的紫外杀菌单元筒体内。紫外杀菌单元筒体内设有导流板和旋流板,可有效地减缓水流流经紫外杀菌单元筒体内的流速,减缓水流对灯管的冲击,增加紫外线光强的照射时间,从而增加紫外线对海水的单位面积的照射剂量。紫外灯管的防护天然石英套管的清洗采用机械清洗盘自动进行,灯管的启动和光照强度的调节、天然石英套管的清洗,整个过程由PLC依据流量计、光强探头、温度变送器、限位开关反馈的信息自动控制完成。同时,系统可通过并联的方式,扩大处理海水的流量。

控制单元采用TPC-1570H-C2AE研华工控触摸屏和SIEMENS S7-300PLC构成,控制单元依据船舶的工作状态发出指令,启动系统,调整阀组开闭,使系统完成压载、卸载和旁通;同时控制单元能够按设定程序,自动检测系统处理压载水的流量,并按实际测得的压载水流量,自动调节紫外灯对压载水的照射剂量,以保证剂量在设计工作范围内。在系统不间断的情况下,依从过滤单元上监测到的压差信号和紫外杀菌单元上检测到的紫外线光强信号或依系统设定的过滤单元和紫外杀菌单元工作时间以及根据现场实际情况发出对过滤单元和紫外杀菌单元的自动或手动清洗指令。系统能自动记录并显示紫外灯管的工作时间和测得的紫外线光照强度,提示用户紫外灯管的工作状态。当灯管损坏或灯管工作光强满足不了设计要求时,控制系统在触摸屏上显示故障位置,并发出声光报警。

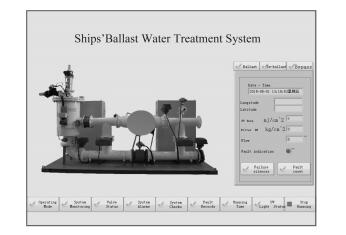

3 控制系统设计 3.1 系统主界面主控界面上有“数据监测与故障应答”和“数据设定和状态查询”2个区域。数据监测与故障应答区域包含压载水管理系统的压载、卸载、旁通3种工作模式的状态查询页,对应工作状态的参数显示,如系统工作日期、时间、工作位置的经纬度、紫外线照射剂量(mJ/cm2)、过滤单元进/出口压差,系统处理压载水的流量、故障指示灯以及“故障消音”与“故障复位”按钮。数据设定和状态查询区域包括:“操作模式”、“系统监控”、“阀门状态”、“系统报警”、“系统检查”、“故障记录”、“软件帮助”、“停止运行”共8个功能按钮。主界面如图 2所示。

|

图 2 系统主界面 Fig. 2 System main interface |

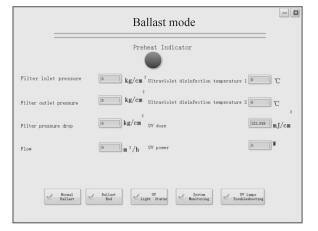

操作者按下系统控制箱上的启动按钮,系统启动,并按预设程序打开舷外阀、关闭通压载舱的阀,启动压载泵工作,打开紫外杀菌单元的紫外灯预热3~5 min,在此过程中,设备控制面板上的紫外灯预热指示灯处于常亮状态,在此过程结束时,该灯闪烁,表示压载水可以正常进行压载进入压载舱,此时,系统会自动打开通压载舱阀,关闭通舷外阀,在相应的阀门操作结束后,闪烁的指示灯将熄灭。紫外杀菌单元的紫外灯预热完成后,系统会自动关闭通舷外阀,打开通压载舱阀,此时,设备控制面板上的预热指示灯关闭,被处理过的压载水流入压载水舱。整个过程均由系统自动完成,操作者无需独立操作过滤单元和紫外杀菌单元。压载模式控制系统如图 3所示。

|

图 3 压载模式 Fig. 3 Ballast mode |

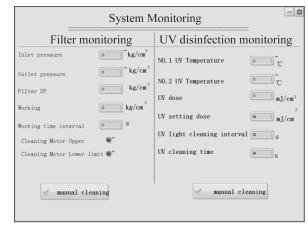

操作者按下“记录界面”按钮,系统切换到记录界面,显示过滤单元累积运行的时间和累积运行次数,以及过滤单元清洗电机运行的实时时间,操作者在“起始界面”选取“设置界面”按钮,系统切换到设置界面。操作者可以设置过滤单元相应的压差启动(默认值为50 kPa)、高限报警(默认值100 kPa)、保护时间(默认值420 ms)、定时启动(默认值1 000 min)的值,操作者选取所要设定数据的显示框时,系统自动弹出小键盘,如图 4所示,通过键盘输入需要设置的数值,按回车键确认,数据设置完成。

|

图 4 系统监控界面 Fig. 4 System monitoring |

压载工作模式和卸载工作模式基本相同,压载模式可涵盖卸载模式,完成压载模式下的功能和其他功能检查,并对下述零部件性能进行检查:

1)镇流器:测试过程中能正常启动点亮灯管。

2)清洗装置:测试过程中清洗功能正常运行。

3)阀门:测试过程中所有阀门必须按照各工作模式程序设定运行。

4)温度传感器:测试过程中的示数与正常工况下记录的数值偏差不超过±5% FS则评定温度传感器性能正常。

5)压力传感器:测试过程中压力传感器示数与正常工况下偏差不超过±2% FS。

6)紫外线传感器:紫外灯管正常启动后,光强计的示数不低于80%。

7)故障报警:测试过程中模拟故障时能作相应故障的提示或同时发出声光报警。

4.2 功能检测安装工作流程完成对各阀的正确控制,压载结束后对过滤单元、紫外杀菌单元进行清洗、冷却工作,打开过滤单元和紫外杀菌单元下部的泄放阀,排空海水,随后系统将停止工作,切断供电电源。过程中系统工作正常,无报警。

4.3 能源故障检测对电气、电子部件的试验应在额定工作电压和频率(交流设备)运行的情况下进行。

1)5 min内切断能源3次;

2)每次切断时间30 s。

试验后镇流器自动保护,重新上电操作能正常开启。

4.4 振动测试1)将受试设备按实际使用状况安装在振动台上,并通电工作;

2)按规定的频率范围和振幅,不超过1 oct/min扫频速率扫描,检查有无共振现象;

3)如无明显共振点,则应在30 Hz,加速度±0.7 g下至少做90 min耐振试验;

4)在每一记录到的放大率Q≥2的共振频率上作90 min耐振试验。如测得的几个共振频率较为接近,则耐振试验可采用扫频试验,持续时间为120 min;

5)试验应在3个互相垂直的轴线上。

4.5 交变湿热测试1)试验前,测试受试设备的绝缘电阻;

2)测试对象放入试验箱的有效空间内,先在温度为25 ℃±10 ℃,相对湿度为60%±30%的条件下进行预处理,使测试对象达到温度稳定。

3)按照压载模式周期循环2次。

4)测试对象应处于通电工作状态,每个阶段的高温高湿前2 h和后2 h进行功能试验。

5)功能试验在最后2 h内进行,试验前允许用手将被测对象上所有能接触到的表面和部件上的水渍抹去。

6)控制柜恢复后按照规定测量绝缘电阻。

4.6 高温测试1)将受试设备放入温度为室温的试验箱的有效工作空间内,通电工作,然后将箱温升高至55 ℃±2 ℃下保持16 h。

2)在试验温度的最后1 h内进行功能试验。

3)在恢复后进行功能试验。

在试验期间和试验后,其功能试验结果达到要求。

5 船舶压载水岸基微生物检测报告为保证实验测试的质量和科学性,上海海洋大学船舶压载水检测实验室严格按照质量保证计划以及“压载水管理系统认可导则G8”、“压载水采样导则G2”进行压载水管理系统的岸基试验,并对样品进行采样。

本试验在上海海洋大学的船舶压载水检测室岸基试验基地内进行。压载水试验系统主要由压载水处理设备、压载泵、取样装置、压载舱、对照舱、配水池、原水池等组成,可实现压载水的压载、储存和排放功能,满足认证试验要求。

试验中添加的海洋生物由上海海洋大学根据试验需要进行培养。在试验过程中,将培养到足够浓度的浮游动物(主要为卤虫)、藻类(主要位绿藻和硅藻等)和异养细菌(大肠杆菌)加入到配水池中,使用气泵通过曝气装置对水体进行充气,使微生物保持活性,并能均匀的分布在水中。通过压载泵同时将测试用的海水和微生物泵入试验管路,使试验流入水各类生物密度和种类达到G8要求。

表 1为岸基实验数据,由表可以看出,经过本压载水处理系统后,绝大部分的微生物已经被灭杀,达到国际海事组织关于对压载水的处理排放要求。

|

|

表 1 船舶压载水岸基实验数据 Tab.1 Ballast experiment data base waterfront |

本文设计了满足MEPC.174(58)《压载水管理系统认可指南(G8)》要求的压载水管理系统部件少,易于操作、维护、调节和控制。设备经过性能测试,达到相关要求。处理效果经验证,符合IMO压载水处理要求。系统设计编程简单,开发效率高,其数据传输速度快,正确率高,软件界面形象生动,实现方便,可根据具体工作条件调整工作方式和工作参数,因此,具有较高的应用价值。

| [1] | IMO. International convention for the control and management of ships' ballast water and sediments[S]. 2004. http://www.eea.europa.eu/policy-documents/imo-2004-international-convention-for |

| [2] | 李艇. 船舶压载水处理系统[J]. 船舶 , 2008, 19 (6) :27–30. |

| [3] | 党坤, 殷佩海, 孙培廷. 国内外船舶压载水处理技术现状[J]. 航海技术 , 2004 (2) :64–66. |

| [4] | 李芳, 李伟. 船舶压载水污染的处理方法研究进展[J]. 中国水运 , 2007, 7 (5) :12–13. |

| [5] | 谢承利, 翁平, 李小军, 等. 船舶压载水处理技术应用综述[J]. 船海工程 , 2010, 39 (6) :86–90. |

| [6] | 张海勇, 张波. 压载水管理公约型式认可导则的修订及对公约实施的影响[J]. 中国海事 , 2016 (1) :37–41. |

2016, Vol. 38

2016, Vol. 38