2. 中船动力研究院有限公司, 上海 200120

2. China Shipbuilding Power Engineering Institute Co., Ltd., Shanghai 200120, China

随着科技的高速发展,CFD技术的日益成熟,各种先进的研究手段越来越多地应用于喷雾特性研究中。近年来,国外普遍采用提高喷射压力来改善雾化质量[1-2],Mina等[3]发现减小喷孔直径对减少混合时间影响较大,同时要减小微孔喷油嘴喷油持续时间需要提高喷射压力。黄豪中[4]等发现提高喷射压力以及减小喷孔直径可以增大喷雾前锋贯穿距离和喷雾锥角,但他们所用工质为汽油柴油混合液,且喷射压力达到200 MPa,而对于船用柴油机而言,其喷射压力不到100 MPa。文华[5]研究结果表明计算网格、破碎模型对喷雾数值模拟结果影响较大,二甲醚相对于柴油,雾化效果较好,但是对于喷射压力对喷雾特性的影响没有研究。曹建明等[6]采用闪光技术发现降低喷射压力,可降低喷雾锥角,增大索特平均直径,而没有研究喷射压力对喷雾的空间形态及贯穿距的影响。史绍熙等[7]提高喷射压力的大小,来改善柴油机的排放和燃烧,而雾化特性则是决定柴油机燃烧和排放,作者并没有探讨喷射压力对雾化特性的影响。宋文鹏[8]研究发现喷雾初期贯穿距与时间成正比,喷雾后期贯穿距与时间平方根成正比,对于液滴的索特平均直径以及喷雾空间变化形态并没有作任何阐述。

近年来,尽管对喷雾特性及空化流动探讨较多,但仍有一些不足:1)喷孔直径偏小,对大功率船用柴油机而言,喷孔直径普遍较大;2)环境密度较低,近年来大功率船用柴油机普遍采用增压技术使缸内环境密度达到了60 kg/m3以上[9];3)研究内容不够全面。本文深入研究喷射压力对贯穿距、喷雾锥角、空间形态、索特平均直径的影响,为船用柴油机缸内喷雾优化设计提供理论依据。

1 数学模型本研究所用湍流模型为CFD软件中高级湍流模拟手段—大涡模拟[10],该模拟只对大涡进行求解,而小涡通过附加的方程来计算,相对于RANS和DNS,效率更高且更加精确。所用液滴碰撞聚合模型为O'Rourke[11]提出的统计模型。运用WAVE模型求解燃油分裂雾化,该模型基于“Blob”模型,即油滴初始直径等于喷口的直径,该模型可以精确的估算喷雾锥角和贯穿距。

Reitz和Bracco等[12-13]考虑从一圆柱喷口射入定常不可压气体中的一股圆柱形射流,采用一阶线性稳定性理论来研究液柱表面对外来扰动的稳定性。他认为液柱表面的破碎是气液相的相对速度所引起的。Kelvin-Helmholtz不稳定表面波的增长决定破碎时间及破碎后液滴的尺寸,对于一个给定的流动工况,不稳定表面波最大增长率Ω,及相应的波长Λ的表达式如下:

| $\frac{\mathit{\Lambda}}{a}=9.02\frac{\left( 1+0.45O{{h}^{0.5}} \right)\left( 1+0.4T{{a}^{0.7}} \right)}{{{\left( 1+0.87W{{e}_{2}}^{1.67} \right)}^{0.6}}},$ | (1) |

| $\mathit{\Omega} \left( \frac{{{\rho }_{1}}{{a}^{3}}}{\sigma } \right)=\frac{\left( 0.34+0.38W{{e}_{2}}^{1.5} \right)}{\left( 1+Oh \right)\left( 1+1.4T{{a}^{0.6}} \right)},$ | (2) |

式中:$Oh=\sqrt{W{{e}_{1}}/{{\operatorname{Re}}_{1}}}$为昂塞格数;$Ta=Oh\sqrt{W{{e}_{2}}}$为泰勒数;$W{{e}_{1}}={{\rho }_{1}}{{U}^{2}}a/\sigma $和$W{{e}_{2}}={{\rho }_{2}}{{U}^{2}}a/\sigma$分别为液相和气相的韦伯数;$R{{e}_{1}}=Ua/{{\nu }_{1}}$为雷诺数;a为子液滴半径。

破碎时的液滴半径r与快速增长表面波的波长Λ关系如下:

| $r={{B}_{0}}\mathit{\Lambda}。$ | (3) |

式中B0为模型常数,Reitz根据经验值取为0.61。

Reitz和Diwaker[14]在此理论基础提出了“Blob”模型,该模型假定燃油离开喷口后呈较大的离散的液体团块。从亚网格尺度观点来看,这些团块与连续的未扰液核等价。随着团块分裂的进行,需要从母滴的质量中减去子滴的质量,于是团块或母滴的半径按照式(1)~式(4)规律变化。

| $\frac{da}{\text{d}t}=-\frac{\left( a-r \right)}{\tau },$ | (4) |

其中破碎时间τ为:

| $\tau =\frac{3.726{{B}_{1}}a}{\Lambda \mathit{\Omega} }。$ | (5) |

式中Λ和Ω由式(1)和式(2)计算得到,破裂时间常数B1与初始射流的湍度相关联,本研究计算得到B1为5。

2 计算条件燃油喷雾计算区域设计为150 mm × 150 mm × 200 mm的长方体,物理模型网格如图 3所示,喷嘴位于顶面中心(图 3A点处),喷射方向垂直顶面向下,网格总数为450万。本文所用柴油技术参数如表 1所示,环境背压Pb=8 MPa,喷孔直径D=0.85 mm,喷孔长度L=3.18 mm,环境温度T=300 k。喷油持续时间t=3.5 ms,喷射压力P分别为60,70,80,90,100 MPa。

|

|

表 1 柴油技术参数 Tab.1 Diesel technical data |

|

图 1 物理模型网格 Fig. 1 The grid of physical model |

|

图 3 喷射压力对贯穿距的影响(0.1~0.4 ms) Fig. 3 Influence of injection pressure on the penetration (0.1~0.4 ms) |

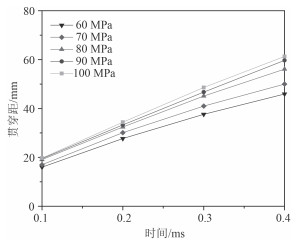

图 2为不同喷射压力条件下喷雾贯穿距随喷雾时间的变化情况。由图可知:当喷射压力提高后,贯穿距随之增大,与孙田等[15]研究结果一致。这是因为喷油压力越高,其燃油动能越大,柴油具有更大的动能在燃烧室内分裂雾化。同时随着时间的增长,速度增长逐渐减缓。这是因为燃油与空气介质摩擦,动能逐渐消耗。喷射压力每增长10 MPa,其最大贯穿距增长约为3%~5%。

|

图 2 喷射压力对贯穿距的影响 Fig. 2 Influence of injection pressure on the penetration |

图 3为0.1~0.4 ms内喷雾贯穿距随喷雾时间历程的变化情况。由图 3可知贯穿距与时间成正比,与宋文鹏等[16]研究结果一致。Cavaliere等[17]提出在近喷嘴处存在一个连续的液柱,此液柱在喷雾初期不与空气进行动量交换。这是因为喷射时间短、喷注能量大、液柱与空气卷吸作用较弱,所以在喷雾初期,贯穿距仅由喷射速度决定。

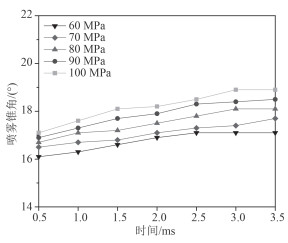

3.2 喷射压力对喷雾锥角的影响由于喷雾初期,喷雾以液柱形态存在,本文取0.5 ms之后锥角值。图 4为不同喷射压力条件下喷雾锥角随喷雾时间的变化情况。由图可知:随着喷射压力的增加,燃油喷雾的锥角也随之变大,但增加幅度较小,每增加10 MPa喷射压力,喷雾锥角增大0.4°左右。这是因为随着喷射压力的增加,燃油的能量增大,促进了喷雾边缘卷吸运动,所以其喷雾锥角也随之变大。

|

图 4 喷射压力对喷雾锥角的影响 Fig. 4 Influence of injection pressure on spray cone angle |

图 5为不同喷射压力条件下油束演变过程。由图 5可知:燃油首先呈一液柱状喷出,随后在K-H不稳定波作用下产生初扰力,引起油束的分裂,随后分裂后的油滴在内扰力以及与空气的卷吸运动作用下,向空间发散,呈“蘑菇”状。在喷雾初期,射流边缘会随机出现较小凸起的结构,且在后续的喷雾湍流及惯性力作用下又回到喷雾主体内。与邓鹏等[18]研究的喷雾空间形态一致。出现这种结构的原因是喷雾边缘湍流应力和速度梯度较大。

|

图 5 喷油压力对喷雾空间形态的影响 Fig. 5 Influence of injection pressure on the spray form |

由图 5可知,随着喷射压力的提高,燃油扩散的角度也越大,喷雾的体积也越大,喷雾的头部也出现越大的块状结构,但是喷雾头部块状结构无法像射流表面凸起结构一样回到喷雾主体内。这是因为喷射压力的增加,促进了大尺度湍流结构的生成,同时卷入的空气越多,喷雾头部的大尺度湍涡的能量消耗的越多,大尺度块状结构没有更多能量回到喷雾主体内,使得喷雾头部形状的一致性较差。

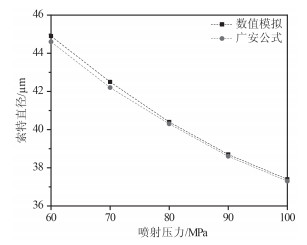

3.4 喷油压力对索特平均直径的的影响图 6为数值计算结果与Hiroyasu[19]总结的经验公式对比,整体吻合较好,误差为0.5%,可以验证模拟结果的正确性。由图 6可知,随着喷射压力的提高,索特平均直径逐渐变小,雾化效果越好。这是因为随着喷射压力提高,燃油的动能增加,液滴流动时的内扰力以及与空气的卷吸作用加强,促进的液滴的破碎和雾化。而且,喷射压力越大,燃油的燃烧越剧烈,缸内同比具有更高的压力与温度,压力和温度的提高也会促进燃油液滴破碎和雾化[20]。喷射压力每提升10 MPa,索特平均直径减小约4%。

|

图 6 喷射压力对索特平均直径的影响(3.5 ms) Fig. 6 Influence of back pressure on the spray form |

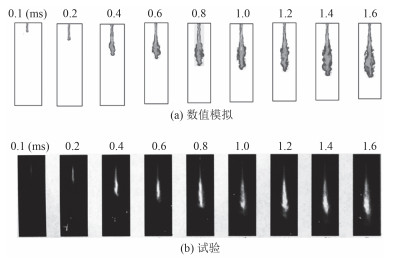

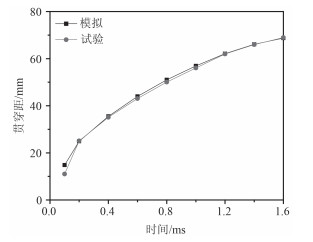

为了验证模拟结果的正确性,本研究参考赵陆明等[21]的试验结果,其试验条件如表 2所示。图 7为模拟的油束图像与赵陆明等[21]高速摄影结果,发现模拟与试验的油束形态吻合较好。图 8为模拟的贯穿距与试验的贯穿距,误差为1%。

|

|

表 2 试验条件 Tab.2 Experimental conditions |

|

图 7 试验与模拟的油束图像对比 Fig. 7 The comparison of Spray form between simulation and experiment |

|

图 8 柴油喷雾贯穿距试验和模拟结果对比 Fig. 8 The comparison of spray penetration between simulation and experiment |

本文建立合理的数值模型讨论了不同喷射压力下柴油喷雾特性的变化规律,研究结果如下:

1)提高喷射压力,喷雾的贯穿距随之增大。在喷雾初期,液柱不与空气进行动量交换,贯穿距与时间成正比;在喷雾中后期,贯穿距增长速度逐渐减缓。提高喷射压力可增大喷雾锥角,但影响较小,每增加10 MPa喷射压力,喷雾锥角增大0.4°左右。

2)喷雾在空间演变过程中首先以液柱状喷出,随后向空间发散。喷雾初期,射流边缘会出现较小凸起的结构,且能在回到喷雾主体内,但是喷雾头部较大的块状结构无法回到喷雾主体内。随着喷射压力的提高,喷雾的体积也越大,喷雾的头部块状结构也越大。

3)索特平均直径随着喷射压力提高而变小,雾化质量得到改善。喷射压力每提升10 MPa,索特平均直径减小约4%。

| [1] | LEE C S, PARK S W. An experimental and numerical study on fuel atomization characteristics of high-pressure diesel injection sprays[J]. Fuel , 2002, 81 (18) :2417–2423. DOI:10.1016/S0016-2361(02)00158-8 |

| [2] | CHEN P C, WANG W C, ROBERTS W L, et al. Spray and atomization of diesel fuel and its alternatives from a single-hole injector using a common rail fuel injection system[J]. Fuel , 2013, 103 :850–861. DOI:10.1016/j.fuel.2012.08.013 |

| [3] | MINATO A, TANAKA T, NISHIMURA T. Investigation of premixed lean diesel combustion with ultra high pressure injection[R]. SAE Paper 2005-01-0914, 2005. http://papers.sae.org/2005-01-0914/ |

| [4] |

黄豪中, 安彦召, 苏万华, 等. 喷射压力和喷孔直径对柴油机混合燃料喷雾特性的影响[J]. 内燃机学报 , 2013, 31 (3) :200–207.

HUANG Hao-zhong, AN Yan-zhao, SU Wan-hua, et al. Investigation on the influence of injection pressure and nozzle diameter spray of blended fuel in diesel engine[J]. Transactions of CSICE , 2013, 31 (3) :200–207. |

| [5] |

文华, 刘永长, 魏明锐, 等. 二甲醚和柴油喷雾特性的数值模拟分析[J]. 内燃机学报 , 2003, 21 (4) :199–204.

WEN Hua, LIU Yong-chang, WEI Ming-rui, et al. Analysis of the spray characteristics of DME and diesel by numerical simulation[J]. Transactions of CSICE , 2003, 21 (4) :199–204. |

| [6] |

曹建明, 李雪莉, 刘朋, 等. 喷射压力对喷雾的影响[J]. 长安大学学报(自然科学版) , 2009, 29 (4) :91–96.

CAO Jian-ming, LI Xue-li, LIU Peng, et al. Effects of injecting pressure on a spray[J]. Journal of Chang'an University (natural science edition) , 2009, 29 (4) :91–96. |

| [7] |

史绍熙, 赵奎翰, 姚春德, 等. 提高喷射压力改善130系列柴油机燃烧过程的研究[J]. 内燃机学报 , 1991, 9 (4) :299–306.

SHI Shao-xi, ZHAO Kui-han, YAO Chun-de, et al. Improving combustion process of 130 series diesel engines by increasing fuel injection pressure[J]. Transactions of CSICE , 1991, 9 (4) :299–306. |

| [8] |

宋文鹏, 张光德, 孙敬, 等. 二甲醚燃料喷射压力对喷雾发展过程的影响[J]. 车用发动机 , 2015 (3) :51–54.

SONG Wen-peng, ZHANG Guang-de, SUN Jing, et al. Effect of dimethyl ether injection pressure on fuel spray process[J]. Vehicle Engine , 2015 (3) :51–54. |

| [9] |

苏万华. 高密度-低温柴油机燃烧理论与技术的研究与进展[J]. 内燃机学报 , 2008, 26 (S) :1–8.

SU Wan-hua. Advanced high density-low temperature combustion theory and technology[J]. Transactions of CSICE , 2008, 26 (S) :1–8. |

| [10] |

周力行, 胡砾元, 王方. 湍流燃烧大涡模拟的最近研究进展[J]. 工程热物理学报 , 2006, 27 (2) :331–334.

ZHOU Li-xing, HU Li-yuan, WANG Fang. Recent advances in les of turbulent combustion[J]. Journal of Engineering Thermophysics , 2006, 27 (2) :331–334. |

| [11] | O'ROURKE P J. Collective drop effects on vaporizing liquid sprays[D]. Princeton: Princeton University, 1981. http://www.researchgate.net/publication/236418684_Collective_drop_effects_on_vaporizing_liquid_sprays |

| [12] | REITZ R D, BRACCO F V. Mechanism of atomization of a liquid jet[J]. Physics of Fluids , 1982, 25 (10) :1730–1742. DOI:10.1063/1.863650 |

| [13] | WU K J, REITZ R D, BRACCO F V. Measurements of drop size at the spray edge near the nozzle in atomizing liquid jets[J]. Physical of Fluids , 1986, 29 (4) :941–951. DOI:10.1063/1.865689 |

| [14] | REITZ R D. Modeling atomization processes in high-pressure vaporizing sprays[J]. Atomisation and Spray Technology , 1987, 3 (4) :309–337. |

| [15] |

孙田, 苏万华, 郭红松. 复合激光诱导荧光定量标定技术及其对喷雾特性研究的应用Ⅰ:燃油喷雾当量比定量标定方法[J]. 内燃机学报 , 2010, 28 (1) :1–9.

SUN Tian, SU Wan-hua, GUO Hong-song. Development of quantitative calibration method for planar laser induced exciplex fluorescence technique and application on the diesel spray characteristics Ⅰ: Study of quantitative calibration method for fuel spray equivalence ratio[J]. Transactions of CSICE , 2010, 28 (1) :1–9. |

| [16] |

宋文鹏, 张光德, 孙敬, 等. 二甲醚燃料喷射压力对喷雾发展过程的影响[J]. 车用发动机 , 2015 (3) :51–54.

SONG Wen-peng, ZHANG Guang-de, SUN Jing, et al. Effect of dimethyl ether injection pressure on fuel spray process[J]. Vehicle Engine , 2015 (3) :51–54. |

| [17] | CAVALIERE A, RAGUCCI R, FABIANI F, et al. Analysis of diesel spray characteristics through two-dimensional laser light scattering technique[C]//Proceedings of the XIX International Symposium on Heat and Mass Transfer in Gasoline and Diesel Engines. Dubrovnik, Yugoslavia, 1987. http://xueshu.baidu.com/s?wd=paperuri%3A%28f464464666f9441498714d3aab35933c%29&filter=sc_long_sign&tn=SE_xueshusource_2kduw22v&sc_vurl=http%3A%2F%2Fwww.sciencedirect.com%2Fscience%2Farticle%2Fpii%2FS0082078489802127&ie=utf-8&sc_us=10468623734242689871 |

| [18] |

邓鹏, 黄荣华, 马寅杰, 等. 强化混合条件下乙醇柴油和柴油的喷雾混合特性[J]. 内燃机学报 , 2014, 32 (2) :144–151.

DENG Peng, HUANG Rong-hua, MA Yin-jie, et al. Atomization and mixture formation characteristics of ethanol-diesel and diesel under intensified mixing conditions[J]. Transactions of CSICE , 2014, 32 (2) :144–151. |

| [19] | HIROYASU H, ARAI M. Structures of fuel sprays in diesel engines[R]. SAE 900475, 1990. http://xueshu.baidu.com/s?wd=paperuri%3A%280eb2ff1e6bb860020f39a44a696de786%29&filter=sc_long_sign&tn=SE_xueshusource_2kduw22v&sc_vurl=http%3A%2F%2Fdx.doi.org%2F10.4271%2F900475&ie=utf-8&sc_us=11351040108839993599 |

| [20] |

解方喜, 于泽洋, 刘思楠, 等. 喷射压力对燃油喷雾和油气混合特性的影响[J]. 吉林大学学报(工学版) , 2013, 43 (6) :1504–1509.

XIE Fang-xi, YU Ze-yang, LIU Si-nan, et al. Effects of injection pressure on fuel spray and air-fuel mixing process of diesel engine[J]. Journal of Jilin University (engineering and technology edition) , 2013, 43 (6) :1504–1509. |

| [21] |

赵陆明, 何旭, 郑亮, 等. 高喷射压力下生物柴油喷雾特性试验与仿真[J]. 农业机械学报 , 2012, 43 (9) :6–10.

ZHAO Luming, HE Xu, ZHENG Liang, et al. Spray characteristics of biodiesel under high injection pressure[J]. Transactions of the Chinese Society for Agricultural Machinery , 2012, 43 (9) :6–10. |

2016, Vol. 38

2016, Vol. 38