2. 南京工程学院 材料工程学院, 江苏 南京 211167

2. School of Materials Engineering, Nanjing Institute of Technology, Nanjing 211167, China

舰船是海洋环境中的特殊海上平台。大型水面舰艇航行时,大功率发动机出口处排出的废气温度高达500 ℃左右,排烟管材料会发生明显的高温氧化,即发生金属与氧形成氧化物的反应而造成金属材料损耗。舰船高温排烟管由于长期受到高温氧化腐蚀,导致严重腐蚀和失效,从而影响舰船的安全使用。因此,提高舰船高温排烟管抗氧化性可以有效保证和延长其使用寿命。针对舰船高温排烟管受高温氧化而腐蚀问题,常用的技术方法主要有表面镀铬、氮化、淬火及等离子喷涂多元合金等[1-2],但效果尚不理想。

复合镀层是通过将不溶性的固体颗粒添加到镀液中,使基质金属与固体颗粒发生共沉积,形成复合镀层的一种表面改性技术[3-4]。为提高舰船高温排烟管的抗氧化性,本文以舰船高温排烟管试样为基材,在试样表面制备纳米复合镀层。试验通过调整工艺参数,研究不同工艺参数下制备的纳米复合镀层的抗氧化性能[5-6]。

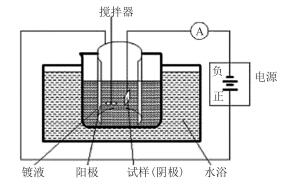

1 试验与分析方法 1.1 试验原材料与方法阴极为舰船高温排烟管常用的材料16 Mn,阳极为99.99%纯度的镍板。以双脉冲电源代替传统直流电源,在排烟管表面沉积Ni-Al2O3纳米复合镀层。硫酸镍(NiSO4·6H2O)为电镀液主盐,主要附加盐为氯化镍(NiC12·6H2O)和硼酸(H3BO3),表面活性剂选用十二烷基硫酸钠(CH3(CH2)11OSO3Na)[7]。通过水浴控制镀液温度为30 ℃,电镀时间为10 h。实验装置如图 1所示。

|

图 1 复合电镀装置 Fig. 1 The device of composite electroplating |

电镀液以蒸馏水进行配制。硼酸加入到60 ℃的蒸馏水中,待其完全溶解。当电镀液温度在50 ℃左右时放入硫酸镍和氯化镍,加入润湿剂,并采用磁力搅拌器搅拌均匀。纳米颗粒前处理是将纳米颗粒加入到电镀液中,以搅拌速度为800 r/min,同时80 kHz超声波辅助震荡30 min后,使纳米颗粒充分湿润和均匀分散[8]。

1.3 电镀纳米复合沉积层的分析与测试方法采用JSM-5610LV型扫描电子显微镜(SEM)镀层表面形貌观察。

1.4 抗氧化性测试试样的抗高温氧化性能测试在KSS-1700型马弗炉里进行。氧化温度为900 ℃,氧化时间分别为20 h,40 h,60 h,80 h和100 h。氧化前后的试样质量采用精度为0.1 mg的分析天平称取。

试样的增重速率(即氧化速率)采用增重法。氧化速率用vy表示,单位为g/(m2·h)。

| $ {v_y} = \left( {{m_1} - {m_0}} \right)/\left( {S \times t} \right) $ | (1) |

式中:m0和m1分别为试样氧化前、后的质量,g;S为试样的表面积,m2;t为氧化时间,h。

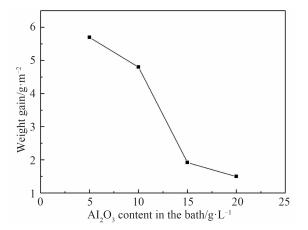

2 工艺参数对复合镀层抗氧化性能的影响 2.1 纳米Al2O3颗粒添加量的影响纳米Al2O3颗粒的添加量对镀层氧化增重的变化曲线如图 2所示。实验条件为:900 ℃、氧化100 h。由图 13可看出,随这镀液中纳米Al2O3颗粒添加量的增加,复合镀层的氧化增重发生下降。当纳米Al2O3颗粒在镀液中的添加浓度为20 g/L时,抗氧化性最好,氧化增重为1.496 3 g/m2。

|

图 2 镀液中纳米Al2O3浓度对复合镀层氧化增重的影响 Fig. 2 Effect of nano-Al2O3 concentration on the oxidation weight gain of coating |

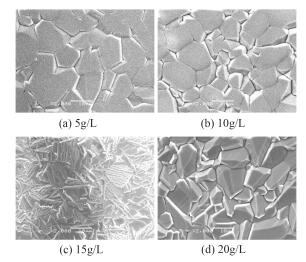

图 3为镀液中添加不同纳米Al2O3颗粒时镀层经900 ℃、氧化100 h后的氧化物形貌。由图 3可看出,镀液中纳米Al2O3颗粒浓度对复合镀层的氧化物形貌产生了明显的影响。当镀液中纳米Al2O3颗粒浓度为15 g/L时,氧化物形貌不同于其他浓度下镀层氧化物形貌,呈细片状;其他条件下镀层氧化物形状呈多面体。

|

图 3 镀液中不同纳米Al2O3颗粒浓度的镀层氧化物形貌 Fig. 3 Effect of nano-Al2O3 concentration on oxide morphology of coating |

图 4为镀液中添加不同浓度的凹凸棒土时,复合镀层经900 ℃、氧化100 h后的氧化增重曲线。由图 5看出,复合镀层的氧化增重曲线基本是随镀液中的凹凸棒土浓度先降低而增加的趋势。当镀液中凹凸棒土浓度为0.5 g/L时,氧化增重最小,900 ℃、氧化100 h后的氧化增重为0.95 g/m2,复合镀层的抗氧化性最好。

|

图 4 镀液中纳米凹凸棒土浓度对Ni/Al2O3复合镀层氧化增重的影响 Fig. 4 Effect of nano-Attapulgite concentration on the oxidation weight gain of coating |

|

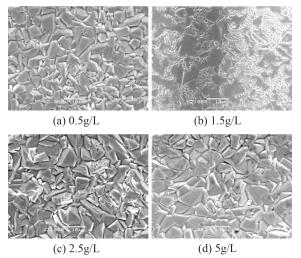

图 5 镀液中不同凹凸棒土浓度的镀层氧化物形貌 Fig. 5 Effect of nano-Attapulgite concentration on oxide morphology of coating |

图 5为镀液中添加不同浓度的凹凸棒土时,复合镀层经900 ℃、氧化100 h后的氧化物形貌。由图 4看出,当镀液中凹凸棒土浓度为0.5 g/L时,氧化物形貌不同于其他浓度下的形貌,晶界处出现了许多小孔,氧化物表面平整。

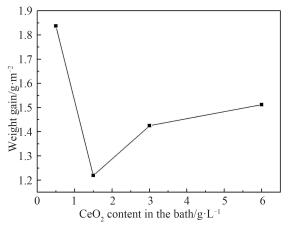

2.3 纳米CeO2的影响图 6为镀液中添加不同浓度的CeO2时,复合镀层经900 ℃、氧化100 h后的氧化增重曲线。由图 6看出,复合镀层的氧化增重曲线基本是随镀液中的CeO2浓度先降低而增加的趋势。当镀液中CeO2浓度为1.5 g/L时,氧化增重最小,900 ℃、氧化100 h后的氧化增重为为1.215 g/m2,复合镀层的抗氧化性最好。

|

图 6 镀液中纳米CeO2浓度对Ni/Al2O3复合镀层氧化增重的影响 Fig. 6 Effect of nano-CeO2 concentration on the oxidation weight gain of coating |

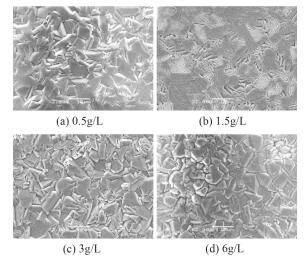

图 7为镀液中添加不同浓度的CeO2时,复合镀层经900 ℃、氧化100 h后的氧化物形貌。由图 7看出,CeO2对复合镀层氧化物形貌产生了明显的影响。当镀液中凹凸棒土浓度为1.5 g/L时,复合镀层氧化物的形貌不同于其他浓度时的氧化物。

|

图 7 镀液中不同纳米CeO2颗粒浓度的镀层氧化物形貌 Fig. 7 Effect of nano-CeO2 concentration on oxide morphology of coating |

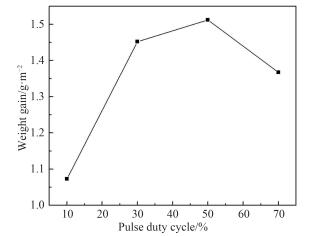

图 8为电镀时占空比对复合镀层氧化增重的影响,经900 ℃、氧化100 h后的氧化增重曲线。由图 8看出,复合镀层的氧化增重曲线随占空比的增加先增加后降低的变化趋势。当占空比为10%,氧化增重最小,900 ℃、氧化100 h后的氧化增重为1.073 g/m2,复合镀层的抗氧化性最好。

|

图 8 占空比对AL2O3/Ni复合镀层氧化增重的关系 Fig. 8 Effect of duty cycle on the oxidation weight gain of coating |

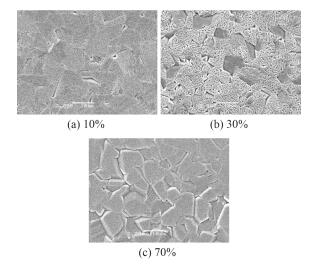

图 9为电镀时采用不同的占空比的复合镀层,经900 ℃、氧化100 h后的氧化物形貌。由图 9看出,当占空比为10%时,氧化物层表面平整、致密,晶界模糊,氧化物晶粒尺寸较大;当占空比30%时,晶界清晰,晶粒内部出现了刀刻纹状的氧化形状,出现了选择性氧化;当占空比70%时,氧化物表面不平整,晶粒间的晶界清晰可见,氧化物尺寸均匀性差[5]。

|

图 9 不同占空比时镀层氧化物形貌 Fig. 9 Effect of duty cycle on oxide morphology of coating |

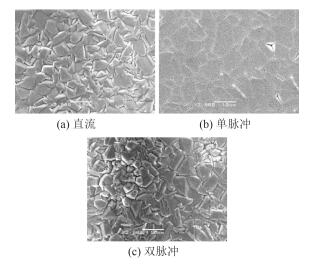

图 10可为采用不同电源电镀时的复合镀层,经900 ℃、氧化100 h后的氧化物形貌。由图 10看出,当采用单脉冲时,氧化物层晶界模糊,氧化物晶粒尺寸较大;当采用双脉冲电源时,氧化物表面不平整,晶粒间的晶界清晰可见。由以上分析可知,双脉冲复合镀层的晶粒均匀细致。

|

图 10 不同电源方式时镀层的镀层氧化物形貌 Fig. 10 Effect of Power Source on oxide morphology of coating |

选用双脉冲电源,在舰船高温排烟管试样表面沉积了Ni-Al2O3纳米复合镀层。通过改变Al2O3纳米颗粒的添加量、凹凸棒土浓度、CeO2浓度、脉冲电源占空比等参数,分析工艺参数对复合镀层氧化性能的影响:

1)随着镀液中纳米Al2O3添加浓度的增加,复合镀层的抗氧化性增加,当镀液中纳米Al2O3颗粒浓度为20 g/L时,抗氧化性最好,氧化增重为1.496 3 g/m2。

2)当镀液中凹凸棒土浓度为0.5 g/L时,氧化增重最小,900 ℃、氧化100 h后的氧化增重为0.95 g/m2,复合镀层的抗氧化性最好。

3)复合镀层的氧化增重曲线基本是随镀液中的CeO2浓度先降低而增加的趋势。当镀液中CeO2浓度为1.5 g/L时,氧化增重最小,900 ℃、氧化100 h后的氧化增重为1.215 g/m2,复合镀层的抗氧化性最好。

4)复合镀层的氧化增重曲线随占空比的增加先增加后降低的变化趋势。当占空比为10%,氧化增重最小,为1.073 g/m2,复合镀层的抗氧化性最好。

| [1] | MAN Yi-xin. Ship machine maintenance technology[M]. Dalian: Dalian Marine University Press, 1999 : 51 -54. |

| [2] |

王虹斌, 李美栓, 韩忠. 舰船高温排烟管腐蚀机理分析及高温腐蚀研究[J]. 材料保护 , 2009, 35 (9) :7–9.

WANG Hong-bin, LI Mei-shuan, HAN Zhong. High temperature corrosion mechanism for exhaust pipe of ship[J]. Materials Protection , 2009, 35 (9) :7–9. |

| [3] |

陈光章, 吴建华, 许立坤, 等. 舰船腐蚀与防护[J]. 舰船科学技术 , 2001, 23 (2) :38–43.

CHEN Guang-zhang, WU Jian-hua, XU Li-kun, et al. Ship corrosion and protection[J]. Ship Science and Technology , 2001, 23 (2) :38–43. |

| [4] | BENEA L, BONORA P L, BORELLO A, et al. Wear corrosion properties of nano-structured SiC-nickel composite coatings obtained by electroplating[J]. Wear , 2001, 249 (10/11) :995–1003. |

| [5] | GUO Z C, LIU H K, WANG Z Y, et al. Properties and process of electroless plating RE-Ni-B-SiC composite coatings[J]. Acta Metallurgica Sinica , 1995, 8 (2) :118–122. |

| [6] | XU R D, WANG J L, HE L F, et al. Study on the characteristics of Ni-W-P composite coatings containing nano-SiO2 and nano-CeO2 particles[J]. Surface and Coatings Technology , 2008, 202 (8) :1574–1579. DOI:10.1016/j.surfcoat.2007.07.012 |

| [7] |

刘桂香, 沈雁. 海洋平台结构件表面脉冲纳米复合镀层的制备[J]. 船舶工程 , 2014, 36 (6) :81–84.

LIU Gui-xiang, SHEN Yan. Preparation of Nano composite coatings for offshore platform structure surface[J]. Ship Engineering , 2014, 36 (6) :81–84. |

| [8] |

王红星, 谈淑咏, 沈彤. 占空比对Ni-SiC纳米复合镀层性能的影响[J]. 材料热处理学报 , 2015, 36 (7) :193–199.

WANG Hong-xing, TAN Shu-yong, SHEN Tong. Effect of duty cycle on properties of Ni-SiC Nano-composite coatings[J]. Transactions of Materials and Heat Treatment , 2015, 36 (7) :193–199. |

2016, Vol. 38

2016, Vol. 38