2. 沪东中华造船(集团)有限公司, 上海 200129

2. Hudong-Zhonghua Shipbuilding (Group) Co. Ltd., Shanghai 200129, China

随着船舶设计技术的发展,为了尽量减小空船重量,船体结构设计不断优化,大幅度减少设计冗余。同时,为了满足船东及市场需求,新设计船舶对舒适性的要求普遍提高,这些因素都使得船舶振动问题变得越来越被人们所关注。因此,更为精准的船体振动有限元分析方式被广泛应用于船舶结构设计之中,尽可能在设计阶段采取措施,避免实船建造后出现过大振动响应的情况。但是在设计初期许多用于振动分析的计算因素,如附连水质量、阻尼的设置以及质量分布等计算要素与实船状态不完全一致,振动分析结果与实船最终状态存在一定偏差。很多已交付的船舶实例表明,对已建造完成或者结构型式已经确定了的船舶进行船体减震优化十分困难并且复杂。因此,要在船舶建造过程中对振动特性进行监控验证十分必要,尽可能提前得到更加接近实船状态的振动结果,力求在设计阶段制以及建造阶段得到一个既方便实施又能满足设计要求的减震优化方案。

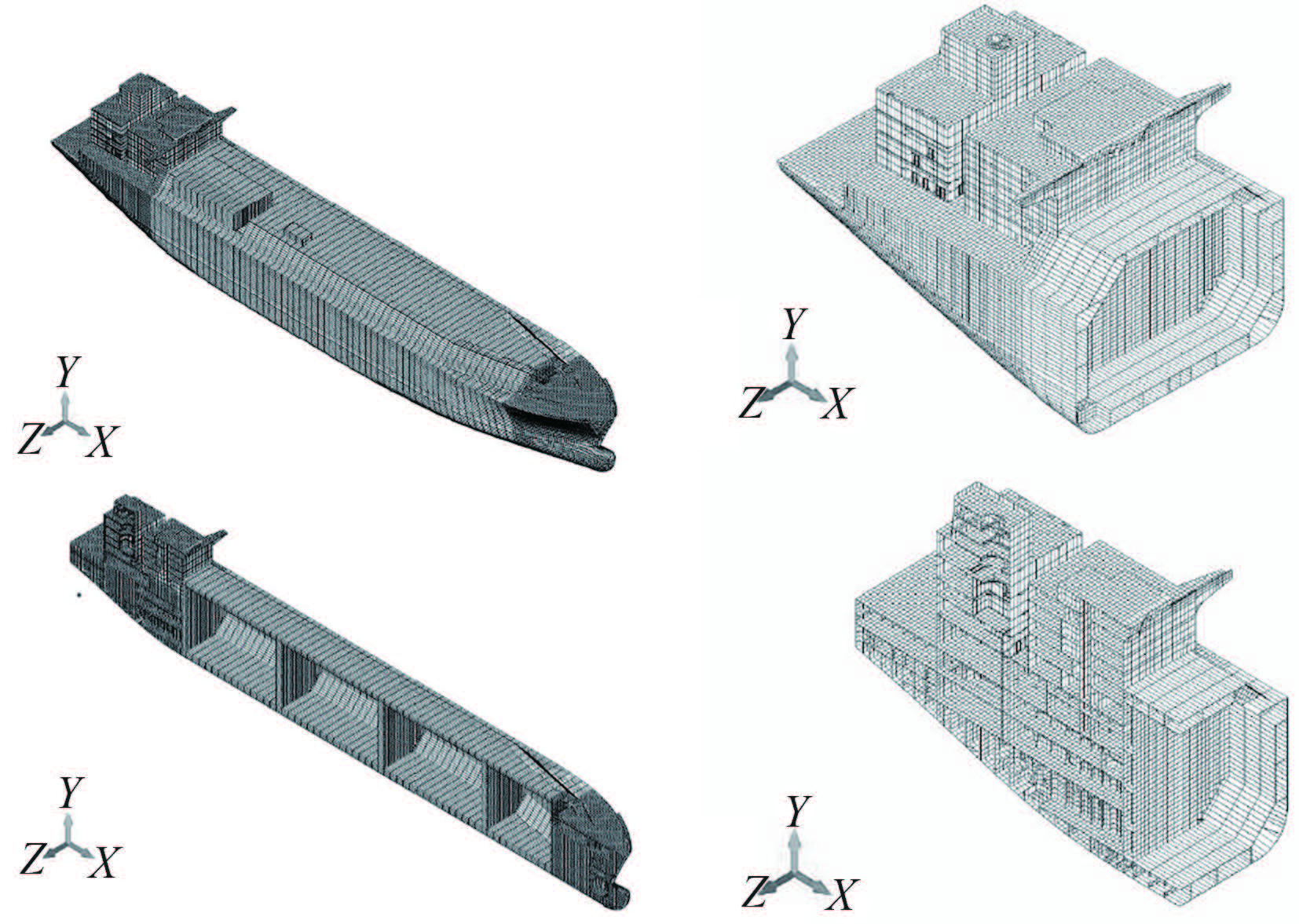

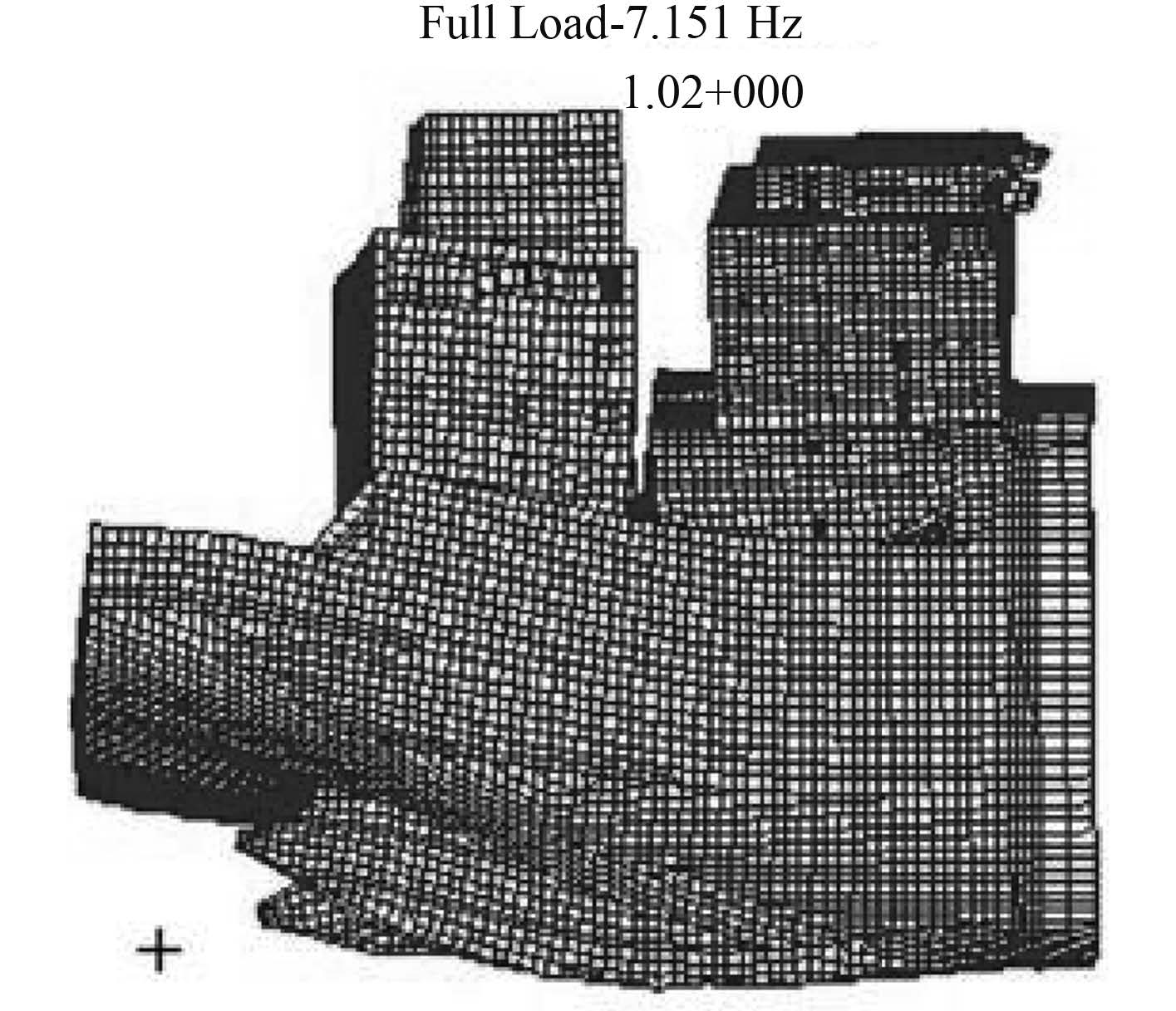

1 振动分析及响应预报振动分析一般可分为自由振动分析和受迫振动分析两部分。其中,自由振动分析一般是通过有限元方法对船体梁、上层建筑以及机舱棚等重点区域的整体振动特性进行分析,主要指各种装载状态下(压载、满载等)结构固有频率的计算,如图 1 所示。其目的是在设计初期确保结构的固有频率避开振源频率的共振范围,避免后期发生共振的危险。因此,自由振动分析一般在设计初期进行。为尽量缩减分析所用时间,在自由振动分析中,上层建筑、机舱棚等区域采用局部模型而非船体梁所用的全船模型。以某型 LNG 船计算结果为例,满载状态下船体梁 2 阶垂向振动的固有频率为 0.799 Hz,压载状态下为 0.725 Hz。满载状态下,上层建筑与机舱棚的固有频率为 6.842~9.583 Hz。上述频率均在螺旋桨桨频及主机缸频共振范围之外,在设计初期避免了结构共振的风险,大大降低了结构设计中、后期出现重大修改的可能。

|

图 1 振动分析有限元模型 Fig. 1 Vibration analysis FE model |

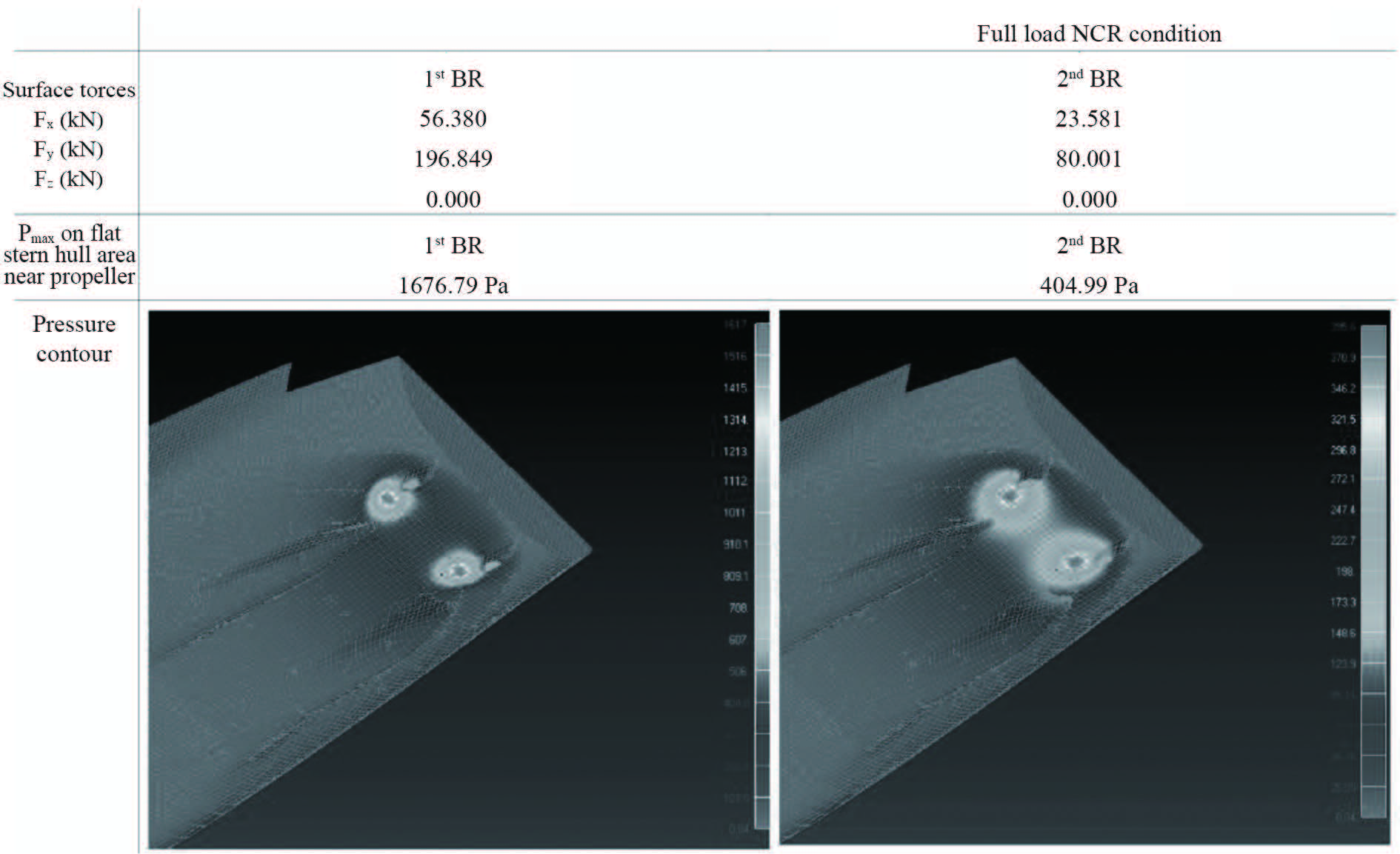

随着设计的深入,各型设备均已确定,对受迫振动响应值影响较大的质量分布即可相应确定,受迫振动分析随之展开。受迫振动分析一般是通过有限元方法对在螺旋桨、主机等振源的诱导下,重点区域的结构振动响应值进行预报。重点区域主要包含居住区域和工作区域,不同区域的判别标准也完全不同。如无特殊振动入籍符号,如 VIBR,COMF- 等标记,一般按 ISO 6954-2000 或 1984 对响应值进行判别,以实现在设计阶段对发现超标振动水平的区域进行设计改进,从而尽量避免建造过程中出现结构整体性修改或试航后修改。受迫振动分析主要通过水动力分析、附连水质量分布、质量分布配置、振源评估、频率响应分析等步骤得到各个测点的振动响应值。其中,若采用低速机的推进系统,主要振源除螺旋桨脉动压力(叶频及倍叶频),螺旋桨轴向力及力矩外,还需考虑主机不平衡力矩(H Moment 及 X Moment)。以满载状态为例,螺旋桨脉动压力计算如图 2 所示。主机的不平衡力矩则由主机厂家提供,直接引用即可。

|

图 2 螺旋桨诱导表面压力 Fig. 2 Propeller induced surface pressure |

另外,对于一些重点局部区域,如上层建筑、机舱、机舱棚等,还需进行局部板架振动计算。通过公式计算或有限元分析手段,对局部板架的固有频率进行计算,使之远离振源的共振频率。对于规则板架,一般可采用标准公式计算;对于不规则的板架,可采用有限元方法进行分析。

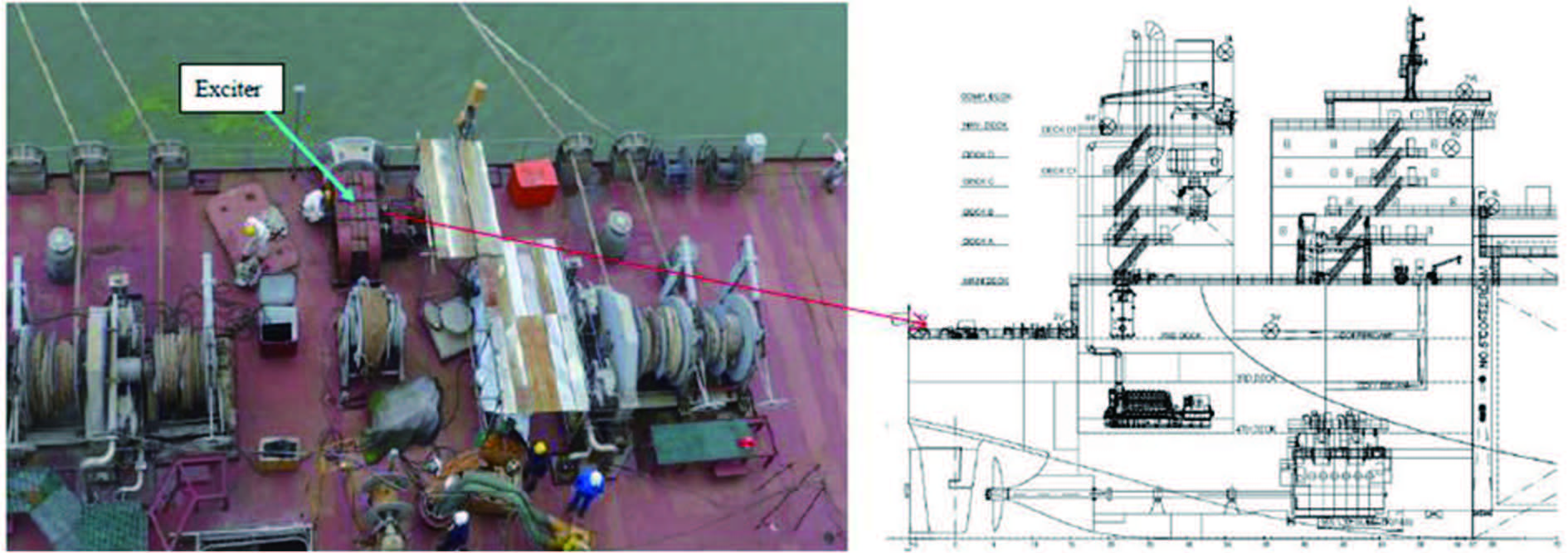

2 实船验证 2.1 建造阶段的验证在设计阶段振动分析过程中,附连水质量、阻尼的设置以及质量分布等计算要素不可能与实船状态完全一致,因此需在船舶建造过程中对振动特性进行监控验证。以某型 LNG 船为例,为验证上层建筑及机舱棚区域的整体振动特性,可在码头阶段进行激振器激振试验,其中激振器布置在尾部系泊甲板,如图 3 所示。由于主要关心区域为上层建筑区域,浅水效应对测量结果影响较小,该试验可在码头阶段进行。

|

图 3 激振器布置 Fig. 3 Arrangement of exciter |

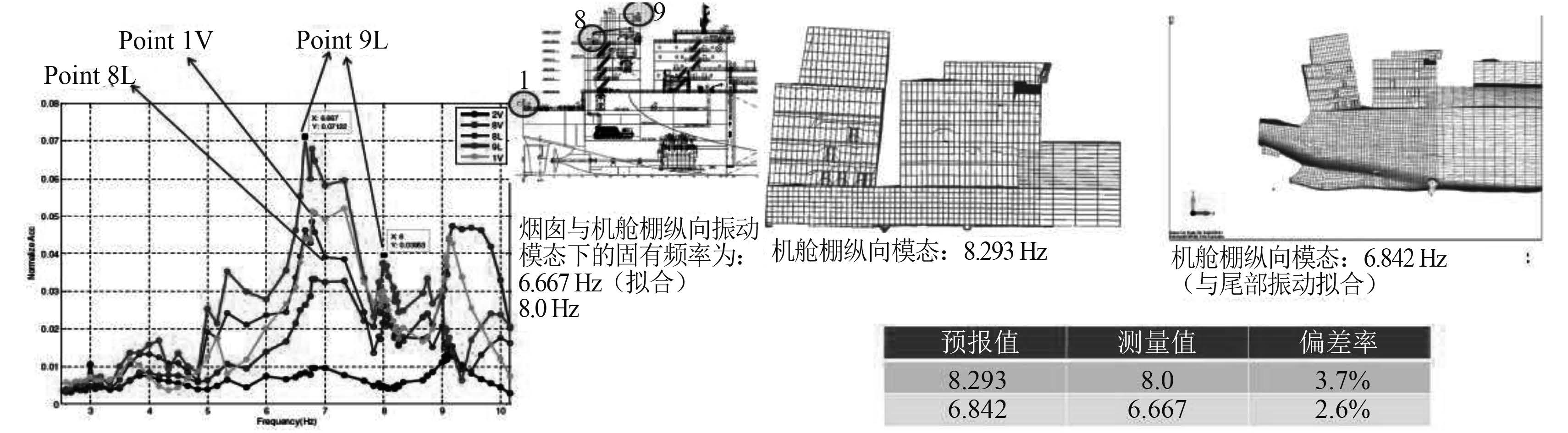

为排除其他振源的影响,试验时船上所有设备全部关机,而作为试验振源的激振器则利用岸电,通过不断调整激振器偏心块的转速,产生不同频率下的激振力。通过各个测点处的加速度信号传感器,采集数据以测得实船状态下上层建筑及机舱棚的各阶固有频率,并将测量值与预报值进行比对,如两者吻合,则可认为计算结果与实船接近;如两者结果相差较大,则必须按试验结果修正计算模型,并对振动水平进行重新预报,如发现测点振动水平超标,则可以在码头阶段进行修改,从而达到提前发现并解决问题的目标,避免了后期试航后发现问题而产生施工困难以及周期浪费的问题。以某型 LNG 船为例,通过船体激振器激振测得的试验数据实例如图 4 所示,与预报数据结果十分接近如图 5 所示。另外,对于局部构件的振动特性验证,则可通过敲击激振的方式实现,以某型 LNG 船为例,为研究液货舱内泵塔在空气中的振动特性,直接在泵塔底部施加敲击激振力,对泵塔进行了信号采集从而得到其各种模态下的固有频率。

|

图 4 激振实验测量结果 Fig. 4 Excitation vibration measurement result |

|

图 5 主振动测量结果 Fig. 5 Global vibration measurement result |

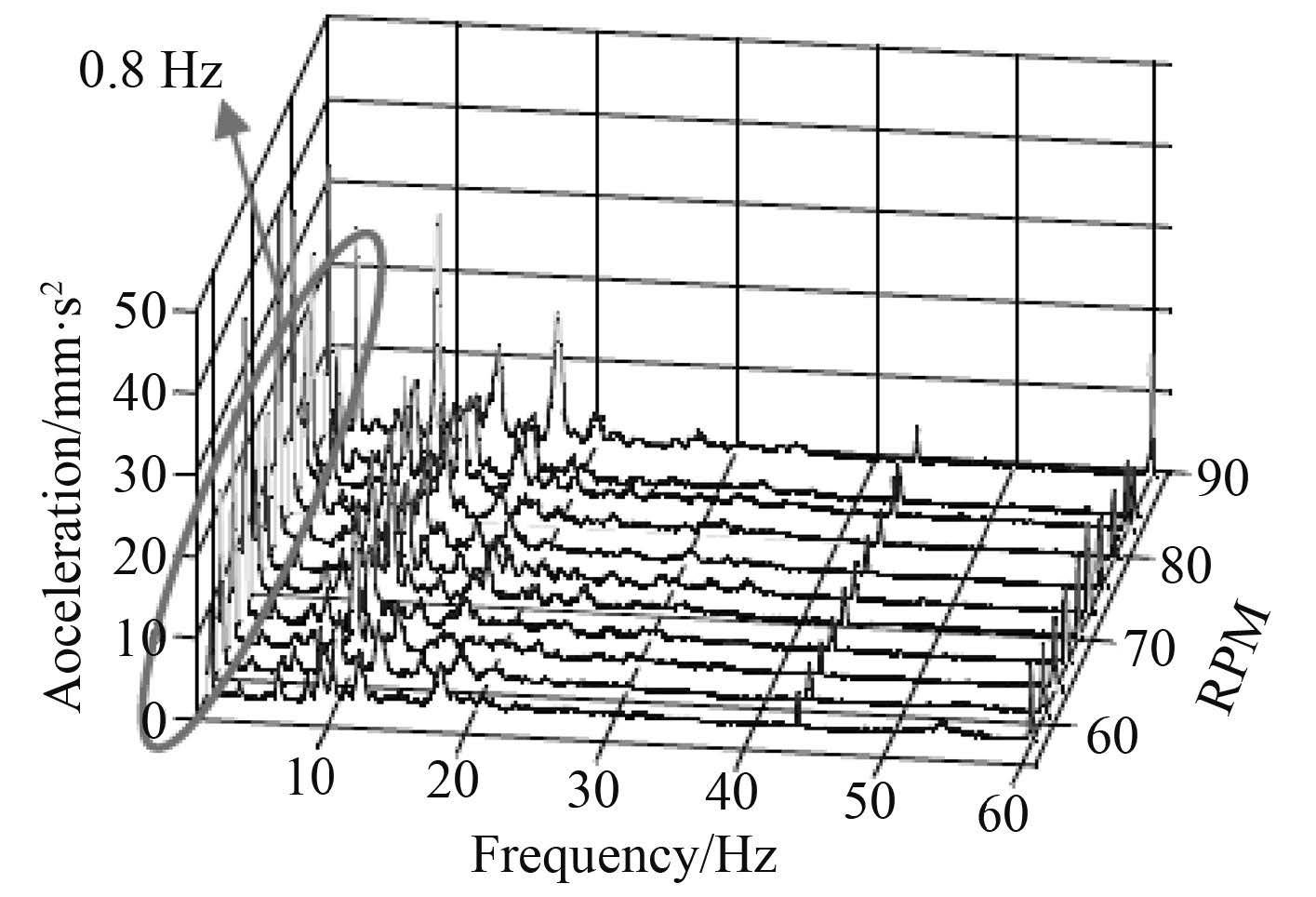

通过上述一系列建造过程中的实船监测,基本上在试航前就可以确保该设计船舶的振动特性,但最终确认仍需进行实船试航测量。为了评估实船在各个推进功率及螺旋桨转速下整体的结构振动特性,一般会在首制船上进行主振动测量。其试验方式是通过连续、逐级增加螺旋桨转速,对各测点的数据进行连续采集,并通过后续处理得到各个测点在各个转速下的响应值、各个区域的整体固有频率以及在实际操船过程中需快速通过的转速区域。通过主震动测量得到振动响应瀑布图,以模型 LNG 船机舱棚中 D1 甲板某一测点为例,如图 6 所示,数据涵盖在各个频率以及各级转速下船体结构的整体振动特性。在频率范围内可见在各级转速下均存在 0.8 Hz,8.1 Hz 以及 60 Hz 的加速度峰值,其中 0.8 Hz 为船体梁 2 阶垂向固有频率,8.1 Hz 为机舱棚纵向模态固有频率,60 Hz 为该项目船电的频率,再次验证预报的准确性。另外,在转速范围内 77~80 r/min 存在加速度峰值,因此,该转速应考虑为快速通过区域。

|

图 6 尾部有限元模型 Fig. 6 FE model of after part |

局部振动测量是最为常见的实船测量项目。一般采用便携式测量仪对试验大纲中要求测点的三向响应值进行测量,测量结果可直接与 ISO 6954-2000 或 1984 中规定的许用值进行比较,该项测量可较为直观地反映船舶的振动特性,但试验时需注意海况及天气状况,恶劣的海况会对测量结果产生影响。

3 实船改进方案当实船建造或航行试验时发现超标的振动幅值时,尤其是整体性振动问题,想要彻底根治一般比较困难且代价相当大,本章将着重从固有频率修改以及振源端修改这 2 个方向进行介绍。

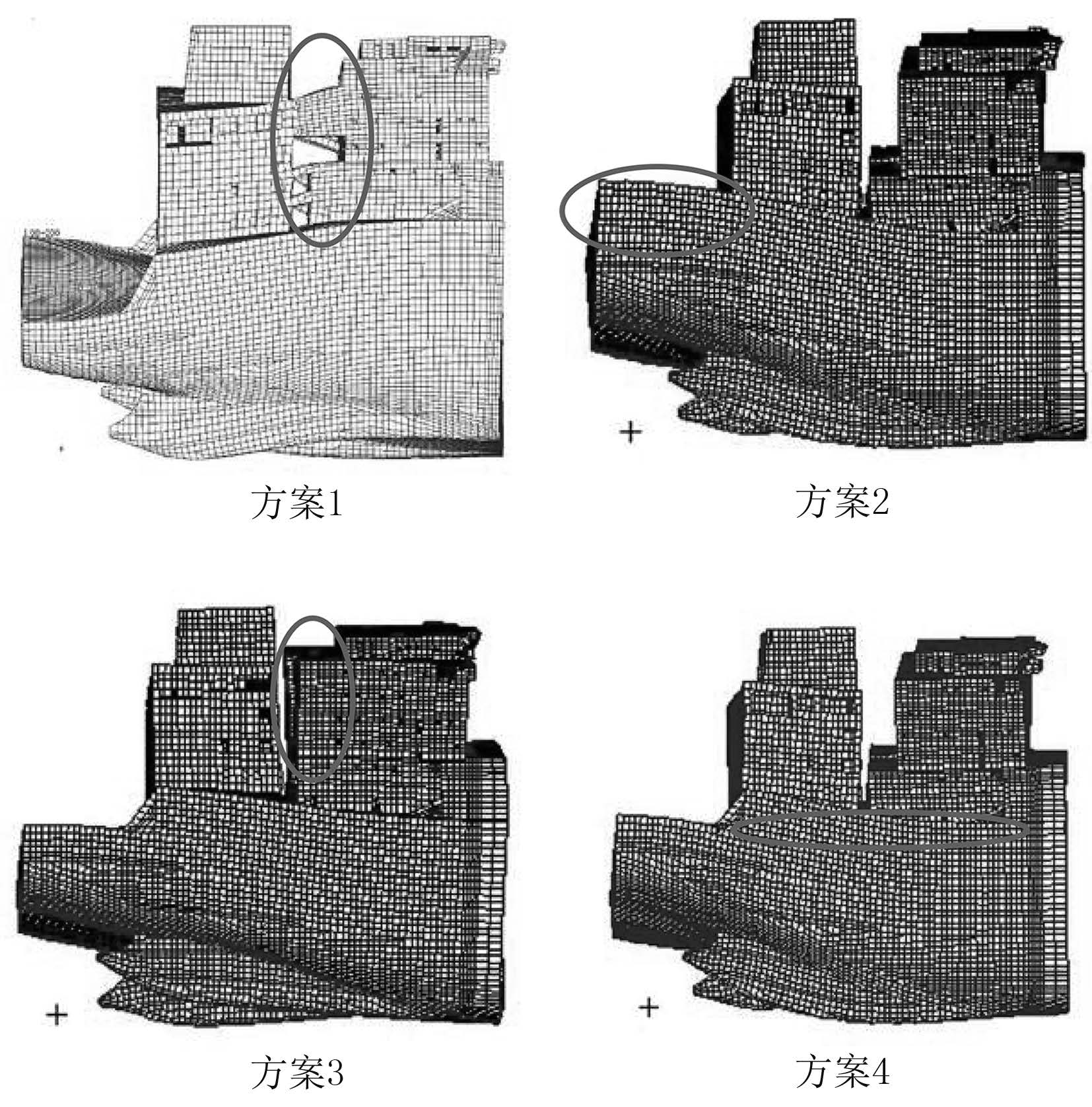

3.1 改变结构固有频率在某型船航行试验局部振动测量过程中发现上层建筑所有测点均存在纵向振动过大的问题,经有限元模型校核发现,由于该船采用双尾鳍的尾部结构形式,存在上层建筑、机舱棚以及整个尾部结构偶合的整体扭转振动模态,而且上层建筑在该扭转振动模态下的固有频率与螺旋桨桨频较为接近,因此,原则上改善方案可从两方面入手:1)改变上层建筑乃至整个艉部扭转振动模态的固有频率;2)改变螺旋桨的桨频。但是螺旋桨的桨频仅仅与桨叶数及转速有关。而螺旋桨桨叶数修改,意味着螺旋桨重新设计,转速修改意味着整个推进系统的推倒重来。船舶即将交船,根本没有周期对螺旋桨桨频进行修改,因此只能从改变上层建筑固有频率入手,进行设计优化。本次设计优化采用的有限元模型为尾部局部模型,如图 7 所示。预设 4 种修改方案。

|

图 7 修改方案 Fig. 7 Modification plan |

方案 1:上层建筑与机舱棚相连;

方案 2:尾部结构重新设计,增加尾部刚度;

方案 3:改变上层建筑主尺度,整体延长;

方案 4:增强上层建筑下方纵桁及横梁的尺寸。

由图 7 不难看出,方案 1 与方案 4 的修改工作量较小,对空船重量的影响也微乎其微,对其他系统或设备布置也没有太大影响。方案 2 与方案 3 的修改工作量较大,而且会大幅度增加空船重量。同时,方案 2 还会影响尾部系泊布置,方案 3 将会导致舱室重新布置。因此从方案可行性且尽量减少工作量的方面考虑,应选用方案 1 或方案 4。另外,通过自由振动分析可得各个方案对固有频率的改善效果,其中各个方案的改善结果及相关影响如表 1 所示。通过表 1 可看出方案 1 及方案 3 的改善效果最明显,因此从方案有效性方面考虑应选取方案 1 或方案 3。综上所述,最终选定方案 1 为正式实施方案。通过上述方案对比分析可得,几何尺寸的修改对固有频率的影响最为直接。

|

|

表 1 方案对比 Tab.1 Plan contrast |

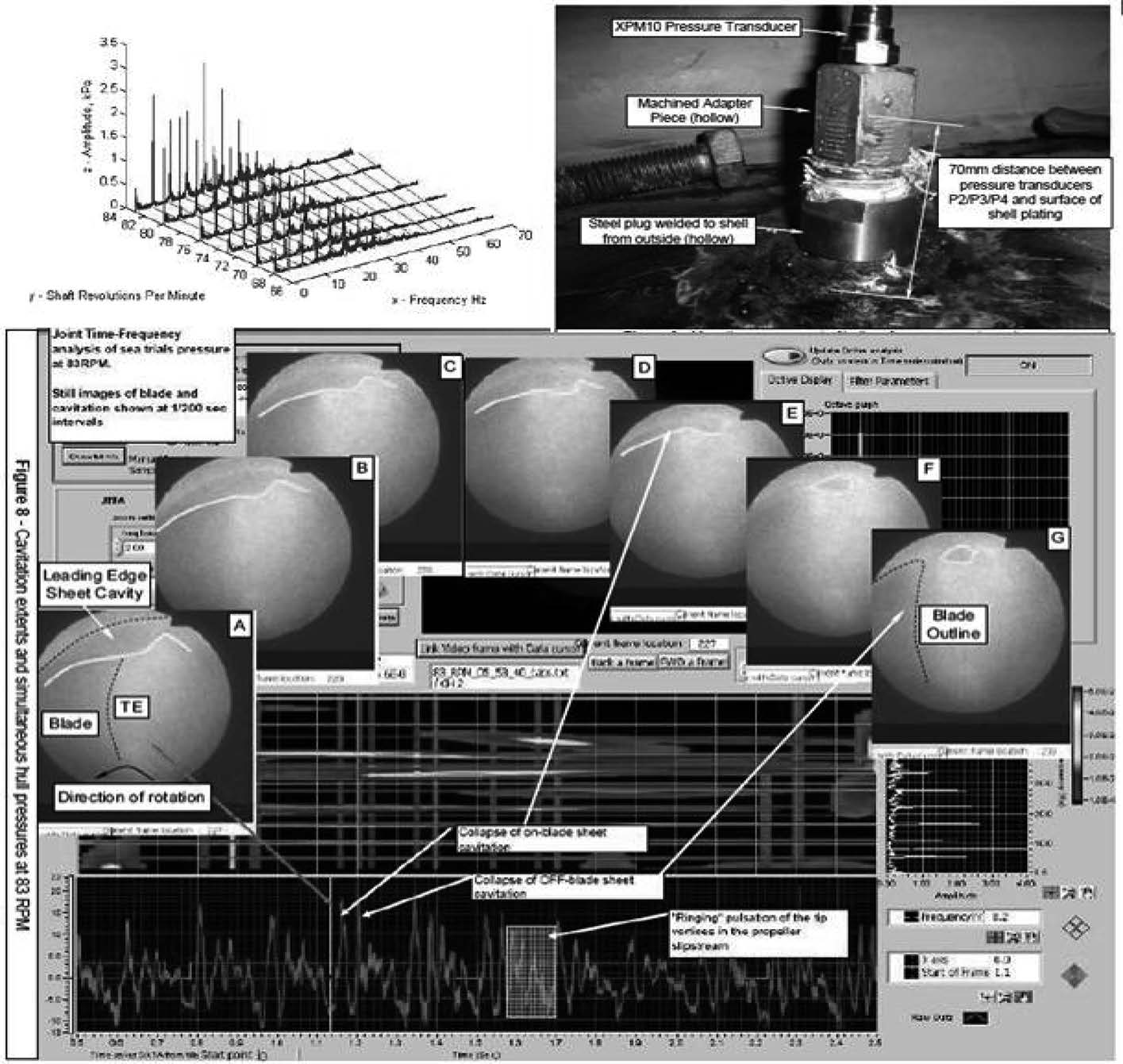

在振动分析或实船测量时,会发现即便结构固有频率远离于螺旋桨桨频,有时仍会出现超标的振动响应幅值。这是因为虽然固有频率相差较远,避免了结构共振的风险,但如果通过螺旋桨盘面的尾流场不均匀,会在螺旋桨盘面产生有害空泡,导致螺旋桨诱导脉动压力大幅度增加,从而在船体结构端产生过大的振动响应值。以某型船为例,在试航时发现尾部、机舱区域振动响应值普遍超标,为整体性振动问题。而且经研究发现,尾部和机舱的各阶固有频率均远离螺旋桨桨频范围,同时该船采用蒸汽透平主机,主机端也不会出现过大的激振力。因此初步结论是螺旋桨激振力过大而导致整体振动超标。为验证这一结论,在实船尾部外板螺旋桨上方安装压力传感器及摄像头,进行实船尾流监测及脉动压力测量。传感器安装形式及测量结果示意如图 8 所示,通过摄像头捕捉的螺旋桨画面,可以看出螺旋桨叶梢处产生明显的空泡,同时测得最大脉动压力接近 3.5 kPa 超出设计值将近 1 倍。考虑到螺旋桨桨叶数修改或叶片形状修改将产生严重的影响,实船阶段很难实施。因此,将从改变尾流场分布着手进行研究。首先对裸船体尾流场进行 CFD 分析,同时参考模型试验的结果,发现虽然尾轴上方出现轴向尾流导致尾流场产生弥漫,从而在螺旋桨盘面 12 点钟方向产生慢流,但该慢流并不会导致脉动压力几乎倍数的增加。

|

图 8 空泡范围及船体压力监测 Fig. 8 Cavitation extents and hull pressures observation |

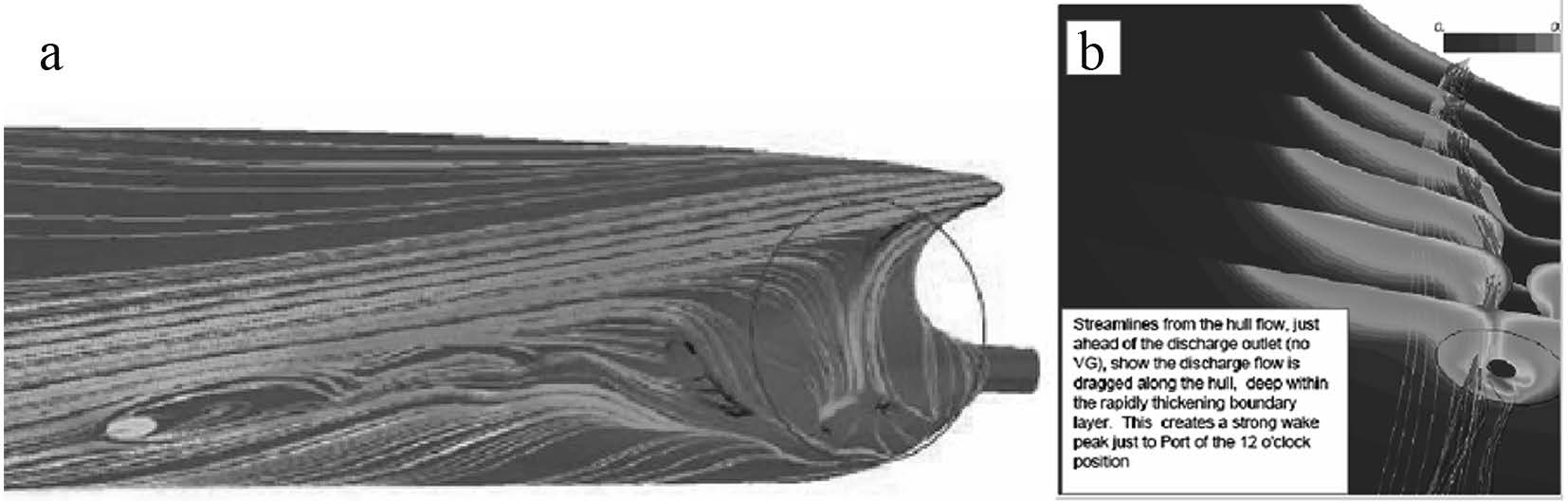

如前文所述,该船舶采用蒸汽透平主机的推进系统,其主机冷却水排量很大,并且排舷外总管出口布置在艉轴前方,因此,冷却水的排放对尾流场影响十分巨大,其流场分析如图 9 所示,通过螺旋桨盘面可见明显乱流。由于原设计并未考虑冷却水排放的影响,所以导致实船出现螺旋桨脉动压力呈倍数增加。

|

图 9 考虑排水的尾流场 Fig. 9 Streamline flow with discharge |

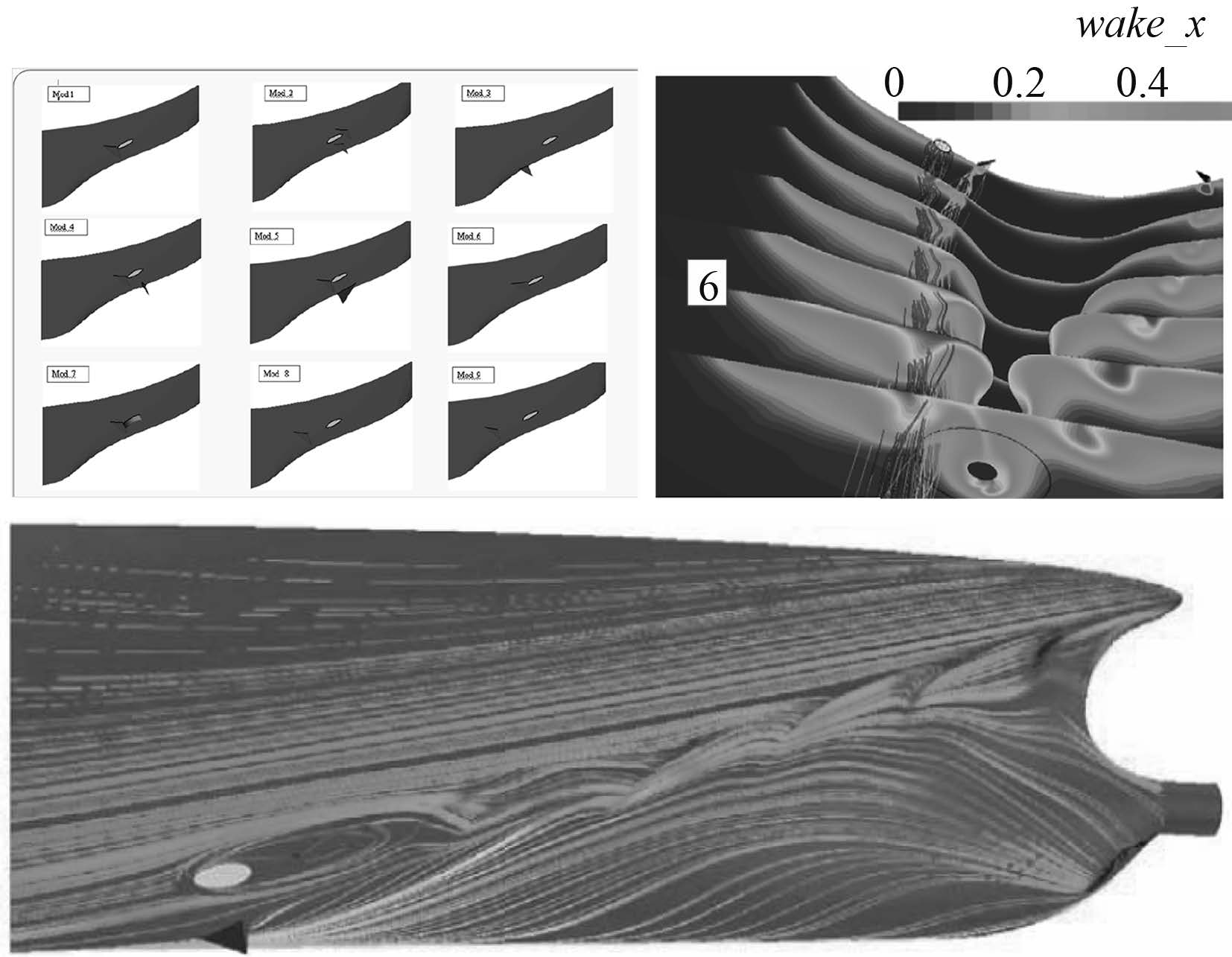

经过上述研究分析已明确问题产生的原因,后续工作只需对症下药即可,即在外板安装导流装置,为确保最终方案可以解决问题且效果最佳,在方案设计初期提出 9 种方案,通过方案逐一计算并对比最终选定 9 号方案为最终方案,改善后尾流场分布如图 10 所示。实船安装并测量后,证明所有测点的振动水平均在 ISO 要求的范围之内。

|

图 10 改善后尾流场 Fig. 10 Streamline flow after modification |

通过上述论证可知,当实船出现振动水平超标的问题时,确实可以采用一些相对简单可行的方案解决,但相对于在设计初期进行优化,其代价昂贵许多。因此,应在船舶设计阶段尽可能真实地模拟实船状态,不要遗漏各种可能的影响因素,尽可能地在设计阶段降低实船可能出现振动水平超标的风险,如在振动分析预报中发现问题必须予以解决,规避风险。当船舶结构设计方案正式实施后,必须加强建造过程中的监控,使得即便出现预报分析不准确的问题,也可以实现提前发现、提前解决的目标,不会对整个船舶的建造交付周期产生巨大的影响,将试航时可能出现振动水平超标的风险,控制在最低。本文的分析,为后续船舶的减振方案研究提供参考依据,也可为其他船舶的振动预报及改善提供理论基础及实船参考。

| [1] |

何谦, 刘明波. 测量船振动测试系统的设计与应用[J]. 舰船科学技术 , 2015, 37 (4) :97–102.

HE qian, LIU ming-bo. Design and application of vibration testing system on the measurement ship[J]. Ship Science and Technology , 2015, 37 (4) :97–102. |

| [2] |

张新伟, 吴小康, 陆利平. 40万吨矿砂船全船和局部振动研究[J]. 中国造船 , 2011, 52 (1) :26–38.

ZHANG Xin-wei, WU Xiao-kang, LU Li-ping. A study of global and local vibration of 400, 000 dwt ore carrier[J]. Shipbuilding of China , 2011, 52 (1) :26–38. |

2016, Vol. 38

2016, Vol. 38