加筋板架是船舶、飞机、钢结构等的主要结构形式,加筋板架单层结构型式对舰船内部的重要设备和人员防护效果较差。夹层板具有优越的力学性能,具有质量轻、吸能效率高等优点,被广泛应用于航空航天、船舶等交通工具中。为了提高加筋板结构的抗爆抗冲击性能,研究人员积极设计开发各种夹层板结构,张旭红[1]、赵桂平[2]、QIU[3]、XUE[4~6]、张健[7]、周红[8]、周珂[9]、程子恒[10]、邓磊[11]等对夹层板在爆炸载荷作用下的响应进行大量研究。

橡胶作为一种超弹性材料,具有良好的力学性能,例如高弹性、低弹性模量、黏弹性等,这些性能使橡胶在每次变形中都可产生比一般材料大得多的滞后损耗,橡胶作为冲击吸能减震材料被广泛应用于军用领域,将橡胶作为填充物,研究金属材料结构和橡胶耦合时整个结构的吸能特性是近年来研究的热点。章振华等[12]对超弹性橡胶夹芯覆盖层抗冲击性能进行分析,明确了超弹性橡胶夹芯覆盖层的抗冲击机理。程和法[13]在孔泡沫中填充橡胶材料,发现在准静态压缩试验下铝/硅橡胶交织复合材料比单纯泡沫铝具有更加优异的吸能性。

鉴于橡胶在吸能减震方面的优异特点,综合蜂窝夹层板结构的力学性能以及吸能特性,将两者结合组成为填充橡胶蜂窝夹层结构。该结构是在蜂窝中填充橡胶,以填充后的蜂窝-橡胶一起作为中间芯层。本文采用非线性数值方法模拟方形蜂窝夹层板及填充超弹性材料橡胶的方形蜂窝夹层板在不同爆距爆炸载荷下的动态响应,提取计算结果并从吸能、变形等方面分析了 2 种夹层板各部分吸能及变形,分析填充橡胶对夹层板在爆炸冲击波载荷作用下响应的影响。

1 计算模型夹层板结构可减小结构重量及焊接工作量,并具有良好的设计性,目前已广泛应用于民船结构设计,且其优化设计也是夹层板设计的重点考虑之处[14]。各大船级社也制定夹层板船体结构设计相关规范,其中涉及到强度、稳定性、屈曲以及制造、焊接、安装等各方面。

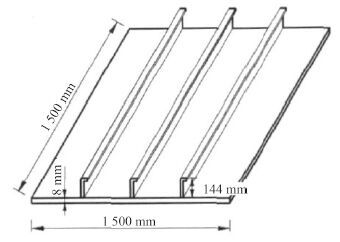

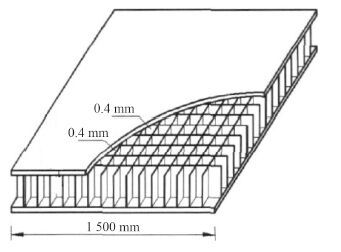

本文夹层板结构设计思路为:在保证结构重量不变并不明显影响舱容的前提下,将船体结构中加筋板架设计成夹层板;蒙皮板代替船底外板、夹芯层代替弱骨材。具体设计为:夹层板长宽等于加筋板架的长宽;夹芯层高度与骨材高度相同,采用夹芯层质量与骨材质量相确定夹芯层密度及夹芯层壁厚。选取上蒙皮厚度、下蒙皮厚度、夹芯壁厚、边长 4 个参数作为正交试验设计因素,讨论各因素对结构抗冲击性能的影响,分析结构的应力、应变、位移、变形、吸能等参数,通过线性加权得到结构抗冲击防护性能的综合指标,最后得到方形蜂窝式夹层板最优的尺寸组合为上、下蒙皮厚均为 6 mm,夹芯壁厚为 0.4 mm,夹芯边长为 0.15 m[15]。图 1 为本文夹层板参考的加筋板原始模型,图 2 为优化后的方形蜂窝夹层板。

|

图 1 加筋板架模型 Fig. 1 Calculation model of stiffened plate |

|

图 2 方形蜂窝夹层板 Fig. 2 Quad core sandwich plate |

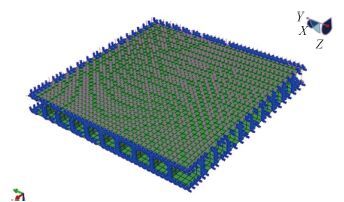

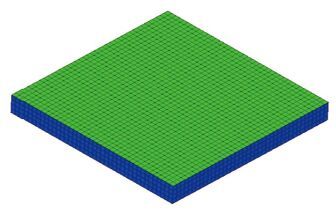

本文以文献[15]得到的最优夹层板为研究对象,分别研究夹层内填充橡胶对夹层板抗爆性能的影响。模拟 2 种夹层板在舱室内爆载荷作用下的响应,取战斗部有效 TNT 当量为 90 kg,爆点距板架距离为 10 m,8 m 及 6 m,本文计算的夹层板为板架强构件间的板格,假设强构件作为夹层板边界,对夹层板边缘节点进行简支约束。根据文献[8]中关于夹层板建模关键技术研究,填充橡胶的蜂窝夹层板采用壳体混合建模,考虑到实际橡胶与上下面板、芯材板胶接在一起,选用绑定连接来定义橡胶与面板、夹芯层之间的连接形式。图 3 为夹层板的边界约束及载荷示意图,图 4 为橡胶填充于夹层板内部。

|

图 3 夹层板边界及载荷示意 Fig. 3 Boundary and loading of sandwich plate |

|

图 4 夹层板内填充橡胶 Fig. 4 Sandwich plate with rubber |

爆炸冲击波载荷作用下,金属内部常处于高温、高压、高应变率状态下,表现出的力学性能明显与准静态不同,尤其是动态屈服应力与静态屈服应力有很大不同,材料的动态本构关系与应变率有很大关系。本文数值计算中,钢材采用 Johnson-Cook 模型,Johnson-Cook 模型主要是在 Hopkinson 实验结果的基础上,将流动应力

| $ \sigma = \left[{A + B{{\left( {{\varepsilon ^p}} \right)}^n}} \right]\left( {1 + C\ln \frac{{\dot \varepsilon }}{{{{\dot \varepsilon }_0}}}} \right)\left[{1-{{\left( {\frac{T}{{{T_m}}}} \right)}^m}} \right]\text{。} $ | (1) |

式中,

本文 Q235 钢 Johnson-Cook 本构模型参数见表 1。

|

|

表 1 Q235 钢 Johnson-Cook 本构模型参数 Tab.1 Q235 parameters of Johnson-Cook constitutive model |

与普通金属材料不同,橡胶材料受力以后其变形是一个非常复杂的过程,变形伴随着大位移和大应变,在大量实验数据的基础上建立起来很多理论模型来描述橡胶的力学特征。数值模拟中橡胶采用 Ogden[16]本构模型,Ogden 主伸长率表示的应变能函数如下:

| $ W = \sum\limits_{k{\rm{ = }}1}^N {{\mu _k}\left( {\frac{{\lambda _1^{{\alpha _k}}{\rm{ + }}\lambda _2^{{\alpha _k}}{\rm{ + }}\lambda _3^{{\alpha _k}}{\rm{-}}3}}{{{\alpha _k}}}} \right)} {\rm{ + }}\sum\limits_{k{\rm{ = }}1}^N {\frac{1}{{{d_k}}}} {\left( {J{\rm{-}}1} \right)^{2k}}\text{。} $ | (2) |

式中,μk,αk,dk 均为材料参数,具体见表 2。

|

|

表 2 Ogden本构模型参数 Tab.2 Parameters of Ogden |

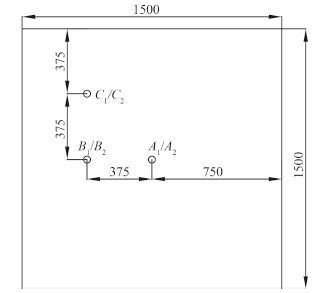

为考察夹层板的位移、速度、加速度等响应指标,在夹层板背板及面板分别设置 3 个测点(见图 5),其中面板测点编号为 A1,B1 与 C1,背板测点与面板测点位置相同,分别为 A2,B2 与 C2,其中 A1/A2 测点为面板中点,分别对比有无橡胶填充下各测点的变形、速度及加速度响应曲线。

|

图 5 测点布置图 Fig. 5 Measure points of sandwich plate |

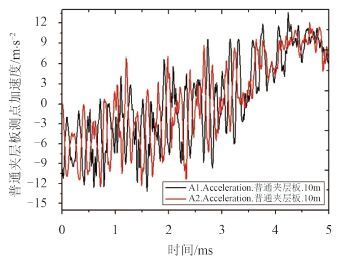

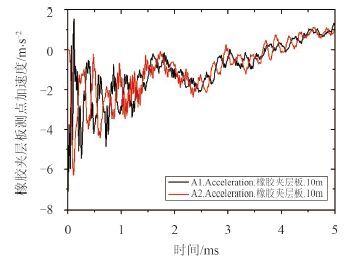

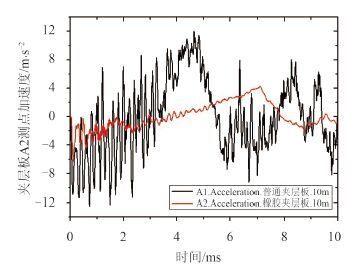

分析夹层板测点加速度响应,当面板受到爆炸冲击波载荷作用时,面板测点首先响应,瞬间加速度到达峰值,而在0时刻背板测点加速度响应刚开始,背板测点加速度响应要滞后一段时间,对比面、背板测点加速度第一次到达峰值时间差,普通夹层板 A1/A2 测点相差 0.075 ms(见图 6),橡胶夹层板 A1/A2 测点相差 0.12 ms(见图 7),表明橡胶存在对面、背板加速度响应滞后时间间隔有一定影响,橡胶夹层存在延长夹层板背板的滞后响应时间。

|

图 6 普通夹层板 A1/A2 测点加速度曲线 Fig. 6 Acceleration curves of sandwich plate |

|

图 7 橡胶夹层板 A1/A2 测点加速度曲线 Fig. 7 Acceleration curves of sandwich plate with rubber inside |

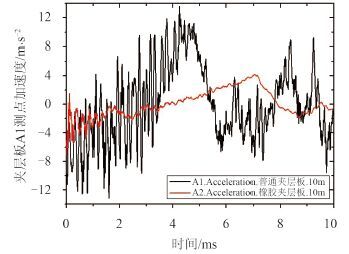

对比相同测点在有无橡胶夹层下的加速度响应,见图 8 ~ 图 9 所示,分别为 10 m 爆距下 A1,A2 测点的加速度响应曲线。没有橡胶夹层时 A1 测点加速度响应第一次峰值为 11.12 m/s2,有橡胶夹层时 A1 测点加速度响应第一次峰值为 7.12 m/s2,橡胶夹层存在减小测点 4 m/s2 的加速度响应峰值,从图 8 ~ 图 9 可知橡胶夹层明显减小加速度响应峰值。无橡胶夹层时 A1 测点加速度响应峰值在 0 ~ 1.8 ms 范围内稳定在-12 m/s2;1.8 ~ 3.0 ms 范围内加速度在 0 值附近振荡,峰值约在 10 m/s2;3.0 ~ 5.2 ms 范围内加速度在正值区域内振荡,最大峰值约 12 m/s2;之后加速度呈正弦式在 0 值振荡,振荡峰值约 8 m/s2。橡胶夹层存在时 A1 测点在 0 ~ 4.0 ms 范围内在肤质区振荡,但振荡幅值不大,且幅值明显衰减;4.0 ~ 8.0 ms 范围内加速度在正值区近振荡,峰值最大为 4.19 m/s2;之后加速度呈正弦式在 0 值振荡,振荡峰值约 8 m/s2。A2 测点与 A1 测点有相同的规律。

|

图 8 10 m 爆距 A1 测点加速度曲线 Fig. 8 Acceleration curves of A1 under 10 m distance |

|

图 9 10 m 爆距 A2 测点加速度曲线 Fig. 9 Acceleration curves of A2 under 10 m distance |

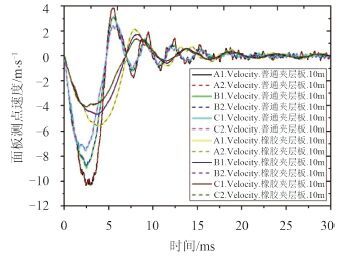

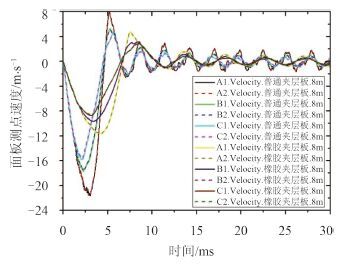

夹层板各测点有相同趋势的速度响应曲线见图 10 ~ 图 11,普通夹层板中心测点的速度响应峰值最大,约为 10.3 m/s,约在 2.8 ms 速度达到峰值,在 4.5 ms 速度回到 0 值,之后该测点速度响应曲线在 0 值附近振荡并逐渐衰减至 0,其他测点速度响应曲线与中心测点一致,但峰值较中心测点峰值小。橡胶夹层板中心测点在 3.8 ms 速度达到峰值,峰值约为 5.5 m/s,在 7.0 ms 速度回到 0 值,之后该测点速度响应曲线在 0 值附近振荡并逐渐衰减至 0。对比有无橡胶夹层板速度响应,有橡胶夹层时延长测点速度响应周期,将响应周期从 4.5 ms 延长至 7.0 ms,使其振荡频率降低,且橡胶存在降低夹层板速度响应峰值,这与加速度响应峰值降低趋势一致。

|

图 10 10 m 爆距各测点速度曲线 Fig. 10 Acceleration curves of points under 10 m distance |

|

图 11 8 m 爆距各测点速度曲线 Fig. 11 Acceleration curves of points under 8 m distance |

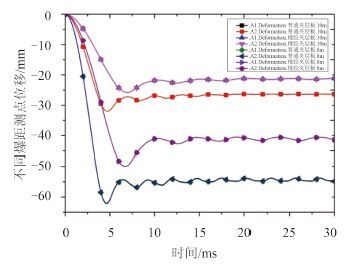

夹层板测点变形曲线如图 12 所示,测点变形趋势较为一致,除后续振荡外,前期基本呈线性。10 m 爆距下普通夹层板变形峰值约在 4.5 ms,这与速度响应回到 0 值时间完全对应,表明该时刻夹层板塑性变形达到最大,之后便是回弹及振荡。10 m 爆距下橡胶夹层板变形峰值约在 7.0 ms,这与速度响应回到 0 值时间也对应,表明该时刻夹层板塑性变形达到最大,之后便是回弹及振荡,且回弹量较没有橡胶时大。从到达变形最大值时间可知橡胶存在延迟夹层板变形达到最大值的时间,与速度响应延迟效应一致。

|

图 12 不同爆距 A1/A2 测点位移曲线 Fig. 12 Deformation curves of A1/A2 under different distance |

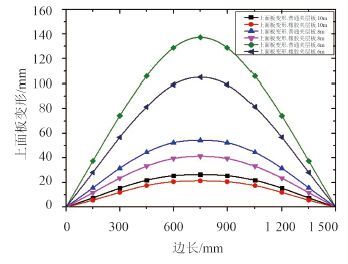

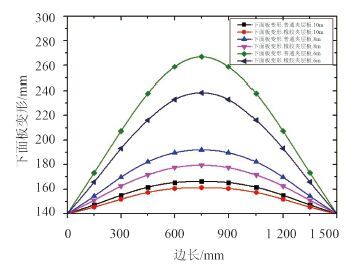

图 13 ~ 图 14 反映夹层板在 90 kg 炸药当量,10 m,8 m,6 m 爆距工况下夹层板变形稳定后剖面上下面板的变形曲线,橡胶夹层存在可减小上、下面板的变形,且爆距越小,效果越明显。

|

图 13 距边 750 mm 上面板剖面变形 Fig. 13 Deformation of top panel in 750 mm section |

|

图 14 距边 750 mm 下面板剖面变形 Fig. 14 Deformation of low panel in 750 mm section |

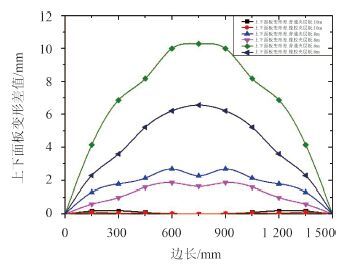

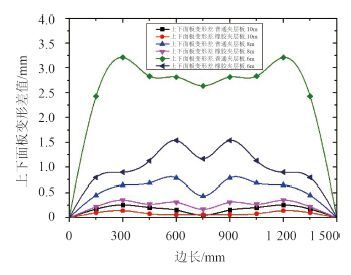

分析在爆炸冲击波载荷作用下夹层板上、下面板相对变形,取夹层板上下面板距边缘 750 mm、450 mm 剖面处截面变形曲线,见图 15 ~ 图 16。10 m 爆距下上下面板变形基本一致,见图 15 ~ 图 16,因为没有相对变形,表明方形夹芯板没有明显屈曲,填充在方形蜂窝夹芯之间的橡胶夹层则没有起到传递能量及滞后损耗作用;8 m 爆距下上下面板变形差值为 2.7 mm,表明方形夹芯板发生屈曲,橡胶存在则可以将上面板的能量传递到下面板,且由于其超弹性功能,能迅速适应变形后的夹层,其体积空间仍不变,可减缓夹芯的屈曲,其结果是减小了上下面板的相对变形,橡胶夹层存在可将上下面板变形差值减小到 1.8 mm;在 6 m 爆距下上下面板变形差值为 10.3 mm,方形夹层板明显屈曲,橡胶夹层存在可将上下面板变形差值减小到 6.2 mm。综合分析上下面板相对变形差值,结果表明橡胶夹层存在可减小夹层板面板间相对变形,缓解夹芯板屈曲。

|

图 15 距边 750 mm 上下面板变形差值 Fig. 15 Deformation poor of panel in 750 mm section |

|

图 16 距边 450 mm 上下面板变形差值 Fig. 16 Deformation poor of panel in 450 mm section |

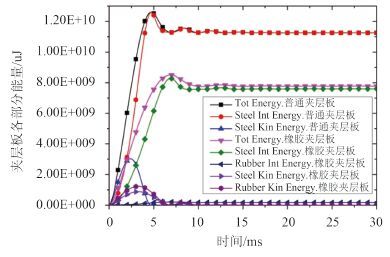

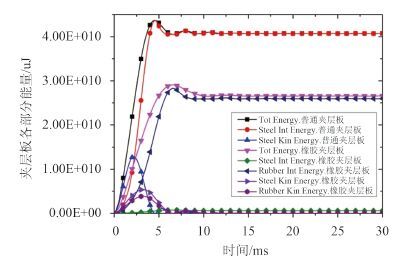

结构在爆炸载荷作用下响应,其实是能量传递的过程,本节对橡胶夹层对夹层板各构架能量的影响进行分析。从图 17 ~ 图 18 可知普通夹层板总能量开始分为钢材的内能及动能,但随着夹层板响应归 0,最终转化为钢材的内能。橡胶夹层存在改变能量分布,最开始分为钢材的内能与动能及橡胶的内能及动能,最终转化为钢材及橡胶的内能。对比橡胶层存在对能量分布的影响,从上节分析可知橡胶存在减小夹层板的速度响应,在动能的体现为橡胶存在减小夹层板的动能。10 m 爆距下橡胶夹层存在使得钢质夹层板的动能最大值由 1.226E9 μJ 减小到 8.657E8 μJ,减少约 30%;8 m 爆距下橡胶夹层存在使得钢质夹层板的动能最大值由 5.363E9 μJ 减小到 3.801E9 μJ,减少也约为 30%;从以上数据可知橡胶夹层存在减小夹层板的动能。在没有橡胶夹层存在情况下,从图 19 ~ 图 20 普通夹层板总能量与普通夹层板钢结构内能曲线重合可知最终输入能量转化为钢质结构的内能,但是当橡胶夹层存在时,输入能量最终转化为钢质结构与橡胶的内能。

|

图 17 10 m 爆距各构件能量曲线 Fig. 17 Energy curves of parts under 10 m distance |

|

图 18 8 m 爆距各构件能量曲线 Fig. 18 Energy curves of parts under 8 m distance |

|

图 19 不同爆距钢质构件塑性能曲线 Fig. 19 Energy curves of steel parts under different distance |

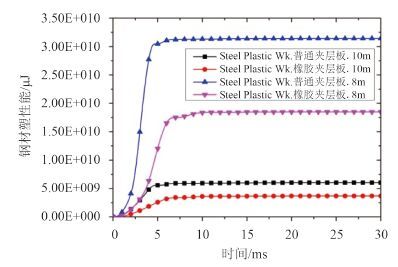

图 19 为有无橡胶夹层对夹层板钢结构塑性能的影响,在 10 m 爆距下初始阶段钢质夹层板的塑性能逐渐增加,这与夹层板速度响应时间段相对应,之后虽然夹层板持续振荡,但是属于弹性区内振荡,塑性能稳定不变,约为 6.03E9 μJ,然而橡胶夹层的存在延长夹层板响应时间,这使得钢质夹层板结构的塑性能增长趋势变缓,约在 9 ms 左右塑性能逐渐趋于稳定,其值约为 3.7E9 μJ,橡胶存在使钢质夹层板吸收的塑性能降低约 39%;8 m 爆距下钢质夹层板的塑性能趋势与 10 m 爆距一致,普通夹层板结构吸收塑性能约为 3.14E10 μJ,但是橡胶夹层的存在使得夹层吸收塑性能约为 1.85E10 μJ,橡胶存在使钢质夹层板吸收的塑性能降低约 41%。橡胶夹层存在减小夹层板的变形及钢结构吸收的塑性能。

4 结语本文根据夹层板优化方法将典型舰船加筋板结构优化为抗爆能力最好的夹层板结构,采用非线性数值方法计算爆炸冲击载荷作用下填充超弹性材料与否对夹层板位移、速度及加速度响应的影响,并对夹层板吸能进行探讨,得到以下结论:

1)超弹性夹层存在延长夹层板面、背板加速度响应时间间隔,并有效延长夹层板速度、位移响应周期。

2)夹层板内填充超弹性材料可有效降低夹层板的加速度、速度及位移响应,并有效减小夹层板响应振荡现象。

3)由于超弹性材料的物理特性,夹层板内填充超弹性材料可缓解夹心板格屈曲,并有效减小夹层板前后面板的相对变形。

4)超弹性夹层存在减小夹层板的响应,也对应降低了夹层板的吸能,其中有部分能量转化为超弹性材料的内能。

| [1] |

张旭红, 王志华, 赵隆茂. 爆炸载荷作用下铝蜂窝夹芯板的动力响应[J]. 爆炸与冲击 , 2009, 29 (4) :356–360.

ZHANG Xu-hong, WANG Zhi-hua, ZHAO Long-mao. Dynamic responses of sandwich plates with aluminum honeycomb cores subjected to blast loading[J]. Explosion and Shock Waves , 2009, 29 (4) :356–360. |

| [2] |

赵桂平, 卢天健. 多孔金属夹层板在冲击载荷作用下的动态响应[J]. 力学学报 , 2008, 40 (2) :194–206.

ZHAO Gui-ping, LU Tian-jian. Dynamic response of cellular metallic sandwich plates under impact loading[J]. Chinese Journal of Theoretical and Applied Mechanics , 2008, 40 (2) :194–206. |

| [3] | QIU X, DESHPANDE V S, FLECK N A. Finite element analysis of the dynamic response of clamped sandwich beams subject to shock loading[J]. European journal of mechanics-a/Solids , 2003, 22 (6) :801–814. DOI:10.1016/j.euromechsol.2003.09.002 |

| [4] | XUE Z Y, HUTCHINSON J W. Preliminary assessment of sandwich plates subject to blast loads[J]. International Journal of Mechanical Sciences , 2003, 45 (4) :687–705. DOI:10.1016/S0020-7403(03)00108-5 |

| [5] | XUE Z Y, HUTCHINSON J W. A comparative study of impulse-resistant metal sandwich plates[J]. International Journal of Impact Engineering , 2004, 30 (10) :1283–1305. DOI:10.1016/j.ijimpeng.2003.08.007 |

| [6] | XUE Z Y, HUTCHINSON J W. Crush dynamics of square honeycomb sandwich cores[J]. International Journal for Numerical Methods in Engineering , 2006, 65 (13) :2221–2245. DOI:10.1002/(ISSN)1097-0207 |

| [7] |

张健, 姚潞, 尹群, 等. 爆炸载荷下舱壁结构模型化技术研究及其结构响应分析[J]. 舰船科学技术 , 2014, 36 (7) :7–13.

ZHANG JIAN, YAO Lu, YIN Qun, et al. Bulkhead structure modeling technology research and structure response analysis under blast loading[J]. Ship Science and Technology , 2014, 36 (7) :7–13. |

| [8] |

周红. 冲击载荷下SPS夹层板系统损伤特性研究[D]. 镇江:江苏科技大学, 2013.

ZHOU Hong. Damage characteristics research of SPS (sandwich plate system) under impact load[D]. Zhenjiang:Jiangsu University of Science and Technology, 2013. |

| [9] |

周珂. 船舶舷侧结构的抗爆性能研究及优化设计[D]. 上海:上海交通大学, 2014.

ZHOU Ke. Research and optimization of side structure with mechanical properties of blast-resistance[D]. Shanghai:Shanghai Jiaotong University, 2014. |

| [10] |

程子恒, 于渤, 倪长也, 等. 多种三明治结构抗冲击作用下动态性能的比较研究[J]. 应用力学学报 , 2014, 31 (5) :746–751.

CHENG Zi-heng, YU Bo, NI Chang-ye, et al. Comparative study on the dynamic performance of a variety sandwich structures under impact loading[J]. Chinese Journal of Applied Mechanics , 2014, 31 (5) :746–751. |

| [11] |

邓磊, 王安稳, 毛柳伟, 等. 方孔蜂窝夹层板在爆炸载荷下的吸能特性[J]. 振动与冲击 , 2012, 31 (17) :186–189.

DENG Lei, WANG An-wen, MAO Liu-wei, et al. Energy absorption characteristics of a square hole honeycomb sandwich plate under blast loading[J]. Journal of Vibration and Shock , 2012, 31 (17) :186–189. |

| [12] |

章振华, 谌勇, 华宏星, 等. 超弹性夹芯覆盖层抗冲击性能分析及实验研究[J]. 振动与冲击 , 2012, 31 (5) :132–134.

ZHANG Zhen-hua, SHEN Yong, HUA Hong-xing, et al. Simulation and test for hyperelastic sandwich coatings in crush dynamics[J]. Journal of Vibration and Shock , 2012, 31 (5) :132–134. |

| [13] |

程和法. 铝/硅橡胶交织复合材料压缩力学行为的研究[J]. 甘肃工业大学学报 , 2003, 29 (4) :38–40.

CHENG He-fa. Compression behavior of phase interpenetrating composite with aluminum silicate rubber[J]. Journal of Gansu University of Technology , 2003, 29 (4) :38–40. |

| [14] |

于辉, 白兆宏, 姚熊亮. 蜂窝夹层板的优化设计分析[J]. 中国舰船研究 , 2012, 7 (2) :60–64.

YU Hui, BAI Zhao-hong, YAO Xiong-liang. The optimization design and analysis of honeycomb sandwich panel[J]. Chinese Journal of Ship Research , 2012, 7 (2) :60–64. |

| [15] |

张延昌, 顾金兰, 王自力, 等. 蜂窝夹层板结构抗冲击正交试验优化设计[J]. 兵工学报 , 2010, 31 (S1) :279–283.

ZHANG Yan-chang, GU Jin-lan, WANG Zi-li, et al. Optimal design of shock-resistant honeycomb sandwich panel by orthogonal test[J]. Acta Armamentarii , 2010, 31 (S1) :279–283. |

| [16] | OGDEN R W. Large deformation isotropic elasticity:on the correlation of theory and experiment for compressible rubberlike solids[J]. Proceedings of the Royal Society of London. Series a. Mathematical and Physical Sciences , 1972, 328 (1575) :567–583. DOI:10.1098/rspa.1972.0096 |

2016, Vol. 38

2016, Vol. 38