2. 中国船舶重工集团公司 第七一四研究所, 北京 100101

2. The 714 Research Institute of CSIC, Beijing 100101, China

钛及钛合金是 20 世纪 50 年代发展起来的新型材料,具有强度高、密度小、耐腐蚀、无磁、焊接性能好、透声、抗冲击性好等优点,尤其是在海水、海洋环境中具有良好的耐蚀性,是优异的轻型材料[1]。

各国海军及造船业对钛及钛合金在舰船上的应用研究十分重视,并在舰船上采用钛合金,以提高舰船设备运行的可靠性和使用寿命,从而提高舰船的综合性能。

1 钛及钛合金的性能特点 1.1 耐蚀性优异钛在中性和氧化性环境及众多恶劣环境中比其他常用金属材料耐腐蚀性高,特别是对海水中氯离子具有很强的抗腐蚀能力。钛的表面可形成一层非常薄且坚固的氧化膜,使钛钝化而不受海水腐蚀。钛的钝化膜具有很好的自愈性,当受到破坏或划伤后可以迅速自动修复,形成新的保护膜。正是这层氧化膜保护钛不受海水侵蚀,在无化学变化和污染的情况下,钛可以完全抵抗自然海水的腐蚀。与不锈钢、铝合金、铜合金相比,钛合金在流动海水中的腐蚀速率几乎为 0。

纯钛在严峻的海洋环境中,容易受到缝隙腐蚀和点蚀的影响,而钛合金的疲劳性能和韧性则不受海水影响,并且对海水应力腐蚀裂纹有抵抗作用,因此在易出现缝隙腐蚀和点蚀的地方可以采用钛合金代替纯钛。

1.2 比强度高比强度是指材料强度与密度的比值。比强度越大,以相同强度设计就能获得更小的结构重量,反之相同结构质量下就能获得更高的强度。高的比强度可以使设备设计更加紧凑,大幅减小结构质量,同时提高装备的安全性。

1.3 无磁性钛合金没有磁性,可以提高探测仪器及工具的抗磁干扰,保证信号的准确性,同时减小设备的磁物理场效应。在很强的磁场中也不会被磁化,不易被磁探测仪发现,增加隐蔽性,可使装磁引信的水雷或鱼雷失效,可以避免磁性雷的攻击,具有良好的反监护作用。

1.4 耐热和耐低温性能优异钛的耐热性和耐低温性能良好。目前的热强钛合金最高使用温度可达 500 ℃ ~ 600 ℃,结构钛合金的使用温度也可达到 300 ℃ ~ 400 ℃。同其他轻质材料如铝、镁合金比较,在 300 ℃时,钛的强度要高 1 个数量级,而超过 400 ℃,铝、镁合金已丧失工作能力,而钛合金却能继续保持足够的使用强度,具有明显的性能优势。钛的耐低温能力很突出,采用低间隙元素的钛合金可以耐 -253 ℃的低温,在此温度下,合金强度比室温提高了 1 倍,而塑性则保持室温状态下的水平。

1.5 中子辐照衰减性能优异在同等强度的中子辐照条件下,普通钢材受到辐射需要近 100 年才能逐渐衰减,而钛合金的辐照衰减性能是其 10 倍以上,即 8 - 10 年后就可以安全回收,这对核废料的掩埋、核动力设备的回收以及生态环境的保护具有非常重要的意义。

2 钛合金在国外舰船上的应用情况基于钛合金上述优异性能,使用钛合金可以大幅降低舰船装备的结构重量,在实现舰船高机动性的同时,还可以保障其高可靠性和安全性。

以美国和俄罗斯为主的国外海军很早便开始了钛及钛合金在舰船上的研究和应用。

2.1 美国美国海军于 1950 年便开始关注将钛合金应用于舰船工业的可能性,并于 1963 年开始逐步开展相关的工程研究,主要应用过的舰船用钛合金包括:纯钛、Ti-0.3 Mo-0.8 Ni,Ti-3Al-2.5V,Ti-6 Al-4 V,Ti-6 Al-4 VELI,Ti-6 Al-2 Nb-1Ta-0.8 Mo,Ti-3Al-8V-6Cr-4Mo-4Zr 等[2]。表 1 列举了美军舰船常用钛合金及其性能特点。其中,Gr.32 即为 Ti-5111,是美国海军与钛金属公司(Titanium Metals Corporation—Timet)共同合作研制的,其名义化学成分为 Ti-5 Al-1 Zr-1 Sn-1 V-0.8 Mo-0.1 Si。该合金的突出特点是具有良好的断裂韧性及抗应力腐蚀性能,同时又具有良好的抗室温蠕变性能;其冲击韧性约为 Ti-6 Al-4 V 的 3 倍,并且易于焊接,能够进行大规格型材的焊接。

|

|

表 1 美军舰船常用钛及钛合金 Tab.1 Typical titanium and titanium alloys used on U.S. Navy vessels |

|

图 1 “阿尔文”号深潜器的载人舱 Fig. 1 The personnel sphere of Alvin Submersible |

美国首先在深潜器耐压壳体上试用钛合金材料,1973 年用板厚 49 mm 的钛合金代替 1964 年建造时采用的 HY100 高强钢(板厚 33.8 mm),制成了“阿尔文”号科研深潜器的耐压壳体,下潜深度从 2 000 m 增加到 3 600 m。近年来,美国又对新型“阿尔文”号进行了研制工作,其下潜深度将增加至 6 500 m。

1981 年和 1982 年建造的“海崖”号深潜器装备了钛制的观察舱和操纵舱,下潜深度可达 6 500 m。

20 世纪 80 年代,美国启动了高强钛合金在舰船上应用的适应性研究,并陆续将一些高强钛合金应用于舰船装备。

早期的应用之一即为 SPY-1D 雷达的冷却器,冷却器由 0.5 in 的钛管集束组成,使用了工业纯钛 2 级,最初安装于 DDG 51 驱逐舰和CG 47 巡洋舰的雷达系统[3]。

钛合金在美海军舰船上早期的另一应用是涡轮发动机的冷凝器,最先应用于“埃尔默·蒙哥马利”号护卫舰上(FF1082)。此外,CVN航母、CG 47巡洋舰、DDG 51驱逐舰的海水泵也使用了钛合金。

在“圣安东尼奥”级两栖船坞运输舰(LPD 17)上应用钛合金海水管系,是美军舰船钛合金的一个标志性应用。前期投入虽然比铜-镍合金管系高,但全寿期节省成本近 1 700 万美元。近年来,美军海军又启动相关项目,将钛合金应用于“自由”级濒海战斗舰(LCS)主燃汽轮机排气管道(进气口),可使重量减少达 8 100 ~ 9 900 kg[4]。

在潜艇方面,除了在管路系统中应用钛合金外,美国海军已经成功将钛合金 Ti-5111 应用于潜艇高数据率通信天线,其结构和在潜艇上的应用如图 2 所示。潜艇的天线工作环境较为苛刻,腐蚀较为剧烈,Ti-5111 合金制作的高数据率天线得益于钛合金材料耐腐蚀、高强度的特性,抗拉强度达到 689 MPa,屈服强度为 586 MPa,并且具有极高的断裂韧性。该天线已在美国 30 艘潜艇上应用。

|

图 2 潜艇高数据率天线 Fig. 2 HDR mast made by Ti-5111 |

表 2 总结了美国海军舰艇用钛合金情况,从表中可看出,目前美军舰船上应用钛合金最多的为各种管路系统和动力系统装置。

|

|

表 2 美国海军舰艇用钛合金情况 Tab.2 Application of titanium on U.S. Navy vessels |

俄罗斯船用钛合金的研究和实际应用水平居世界前列,拥有专门的船用钛合金系列,如船体用钛合金 ПЫ-1 M;船机用钛合金 ПЫ-7 M;船舶动力装置用钛合金 ПЫ-3 B,5 B 等,强度级别分别为 490 MPa,585 MPa,686 MPa,785 MPa[5]。

俄罗斯是世界上第 1 个拥有钛合金核潜艇的国家,从开始的试验艇“帕帕”(PaPa)级钛合金巡航导弹核潜艇(661 型)(简称 P 级),到后来的“阿尔法”级钛合金潜艇,再到“麦克”(Mik)级,最后到“塞拉”(Slerra)级,1963 - 1988 年的 20 多年间,俄罗斯共建成了 3 级 12 艘全钛合金攻击型核潜艇,包括 7 艘“阿尔法”(Alfa)级、1 艘“麦克”级和 4 艘“塞拉”级。表 3 列举了俄罗斯采用钛合金作为耐压壳体的相关潜艇。

|

|

表 3 俄罗斯采用钛合金作耐压壳体的相关潜艇 Tab.3 Submarines of Russian navy made by titanium |

俄罗斯“基洛”级常规潜艇,其早期最典型的特点就是声呐导流罩结构全部采用钛材。声呐罩全部结构的所有部位(透声板、支架、法兰)均使用ПT3B单一钛合金制造,采用单壁结构,由数控铣床加工出均布透声孔,具有良好的透声性、足够大的刚度以及优秀的抗变形能力。

近些年,根据钛合金耐腐蚀的优点,俄罗斯改变了钛材耐压艇体的使用方向,在热交换器、海水淡化器、冷却器、冷凝器、管道等设备中大量采用。

2.3 其他国家日本的舰船钛合金型号主要有 Ti-6 A1-4 V,Ti-6 AI-4 VELI,主要应用于深潜器的耐压壳体。日本科学技术厅 1981 年建造的深海载人潜水调查船“深海 2000”号,其外壳骨架、均压容器、配管等均采用了钛合金,下潜深度达 2 000 m。神户制钢公司高砂制作所建造的“深海 6500”号调查船,耐压壳体采用 Ti-6 A1-4 V,其下潜深度达 6 500 m。此外,近些年日本还将钛合金越来越多的应用于潜艇的柴油机排气管与海水系统管路等部位。

法国 1984 年建成的载人深潜器的耐压壳体由钛合金制造,下潜深度为 6 000 m。

3 钛合金应用于舰船的关键技术 3.1 焊接工艺常温下,由于表面氧化膜的作用,钛及钛合金能保持高的稳定性和耐蚀性。但钛在高温下,特别是在熔融状态时对气体有很高的化学活性。氢、氧、氮等气体被钛吸收后,会降低焊接接头的塑性和韧性,引起接头的脆化。另一方面,钛的熔点高、热容量大、导热性差,焊接时易形成较大的熔池,并且熔池的温度很高。

基于上述特点,焊条电弧焊、气焊、CO2 气体保护焊难以用于钛及钛合金的焊接。目前,钛及钛合金的焊接主要采用钨极氩弧焊(GTAW)、熔化极氩弧焊(GMAW)、等离子焊(PAW)等。其中,钨极氩弧焊是最常用的方法,常用于焊接厚度在 3 mm 以下的钛及钛合金。

1)现行主要焊接工艺-钨极氩弧焊(GTAW)

“圣安东尼奥”级两栖船坞运输舰(LPD 17)上的钛合金海水管系是美国海军首次在舰船上大规模的采用钛合金,平均每艘安装的钛合金管道多于 3 600 m。

1996 年,诺·格公司签订建造合同时便确定了手工钨极氩弧焊和自动钨极氩弧焊相结合的方法来完成管路的焊接工作。其管路选用的是工业纯钛 2 级,公称尺寸小于 12 in,其中 2 ~ 12 in Schedule10 的管路采用手工焊,6 ~ 12 in 的管路采用自动焊[6]。

随后,埃文代尔(Avondale)造船厂制定了钛合金管路的焊接工艺规程,包括生产计划、测试规程、质量控制和焊接工培训,这些规程得到海上系统司令部的批准。为成为认证的焊接工,需要进行一系列培训,包括课堂学习、课后练习和实际训练;进行自动焊操作的焊接工还需进行额外训练。

1999 年,埃文代尔船厂完成了第一批钛合金管路的焊接工作。生产工作开始后,埃文代尔船厂、爱迪生焊接研究院(EWI)、海军连接中心和海上系统司令部继续对焊接工艺进行改进以最大化的减少费用,将层间温度由 250 °F 提高到 600 °F,保护气体的露点由 -60 °F 升至 -40 °F。在焊接了约 2 万米的钛合金管道后,埃文代尔船厂的产品不合格率已低于 0.15%。

2)焊接工艺新进展

为提高船厂环境下大型结构件的焊接生产效率,美国海军主要针对以下几个焊接工艺开展研究:搅拌摩擦焊、药芯焊丝电弧焊、脉冲熔化极氩弧焊(P-GMAW)。

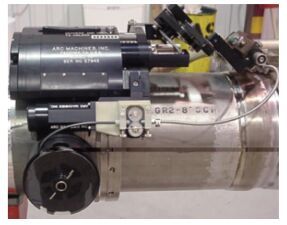

|

图 3 钛合金管道自动钨极氩弧焊装置 Fig. 3 Automatic GTAW of titanium pipe |

|

图 4 LPD 17 上使用铜镍合金法兰、青铜阀门及钛合金管道 Fig. 4 Copper-nickel flange, bronze vavale and titanium pipe on LPD 17 |

搅拌摩擦焊 1991 年由英国焊接研究所发明,是一种在机械力和摩擦热作用下的连接方法。与传统钨极氩弧焊相比,搅拌摩擦焊在接头力学性能上具有明显优势。

搅拌摩擦焊已经实现了铝合金、镁合金构件制造的大规模应用。美国海军研究局(ONR)与空军实验室、小企业创新计划一起资助了搅拌摩擦焊的研究工作。

美国海军变形双体概念舰 T-craft 计划利用搅拌摩擦焊技术制造钛合金全尺寸船体。中段结构中长达 6 m 的主甲板由 6 块钛合金经搅拌摩擦焊焊接而成。

除搅拌摩擦焊外,美国海军同时还进行了药芯焊丝电弧焊、脉冲熔化极氩弧焊的研究,以更高效的完成大型结构件的焊接。

3.2 电偶腐蚀1)钛合金海水管道电偶腐蚀问题

“圣安东尼奥”级两栖船坞登陆舰(LPD 17)中前 6 艘舰艇大量使用了钛合金材料的管道,其管道最大外径约 30.5 cm。

由于制造工艺、成本、装配、焊接等因素,舰船管道、阀门、法兰等使用了不同的材料,例如与管道连接的阀门使用的是铜锡合金,其主要是因为钛合金阀门成本高昂(是铜锡合金的 5 倍以上),尤其是小型支管的阀门,其焊接、装配工艺要求更高。而采用不同金属材料的管系须进行电偶腐蚀防护,在管道、法兰、阀门等部件中进行电绝缘处理[7]。

2)钛合金海水管道电偶腐蚀防护措施

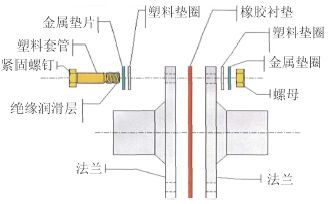

海水管道实施电偶腐蚀防护,要对法兰连接处、管道托架与管道连接处、甲板与舱壁通管之间等部位实施电绝缘防护。如图 5 所示的管道法兰绝缘防护中,其重要方法是将异种金属接触部位物理隔离,将螺纹、螺母与法兰接触面之间使用塑料垫圈隔离,并用绝缘塑料套管套在紧固螺钉上,防止紧固件与法兰面发生电偶腐蚀。

|

图 5 法兰电绝缘措施 Fig. 5 Insulation solution of flange |

|

图 6 新型紧固件绝缘涂层 Fig. 6 New type insulation coating of fastener |

由于装配等问题,舰船管系电绝缘通常较难实施,且实施后较难保持,出现管道绝缘器件失效、法兰隔绝组件失效等情形。此外,舰员进行钛合金管系维修时的失误或不当操作,可能也会导致管系电绝缘失效。若绝缘措施不当,钛合金管道和青铜阀门的电偶腐蚀强烈,维护成本高昂。

由于紧固件上使用的塑料套管容易破损,易导致电绝缘防护失效,因此美国海军金属加工中心研发了新型紧固件绝缘涂层,改进紧固件电绝缘防护方法。新型的绝缘涂层涂覆在紧固件上,与塑料套管相比,其使用寿命更长,绝缘性能更好,可靠性更高。且紧固件装配方便,维修便捷。首批采用了该涂层的紧固件将在 LPD17 的钛合金海水管道上使用。

3.3 生物防污对于长时间在海水中航行的舰船来说,微生物附着等海洋污染不可避免。海洋微生物附着或黏液沉积在材料表面会对设备的整体性能产生影响,甚至导致设备无法正常运转。另外,在舰船维护时,清理海洋污染物也需要花费大量的时间和资金。因此,在舰船设计过程中需要考虑海洋防污问题。

钛合金在舰船的应用过程中,无论是在热交换机、冷凝器、管道还是整体船只中的应用,都必须考虑海洋污染问题。长期运行在海洋环境中的钛合金热交换机和冷凝器,其管道表面容易附着一层海洋有机微生物并形成隔热层,使热交换机的热阻超过设计时的允许值。另外,当管道表面形成黏液层时(微生物分泌的一种粘性胶状物,有些酸性分泌物对船体有腐蚀作用),会使管道内的压力降低。美国海军水面战中心卡迪洛克分部的实验表明黏液层在管路表面形成 4 个月内,管道内的压力可降低超过 2 倍。

为解决钛合金管道的生物防污问题,国外海军和研究机构开展了如下防污措施的研究:

1)氯气防污

当海水流速较低时,钛合金热交换器或冷凝器需要一些防污保护措施,否则,除化学或机械清洗外,热交换器和冷凝器的热阻无法维持。向管道中的海水通入氯气是有效的防污方法。

美国水面战斗中心卡迪洛克分部的研究显示,向钛合金热交换机中连续通入浓度为 0.5 ppm 的氯气,发现氯气可以有效保持管道的清洁和阻止有机物附着。当氯气通入钛合金热交换机管道时,会在热交换机表面形成一层棕色的附着层,主要成分为二氧化硅、锰和铁,可以阻止海洋生物藤壶的附着。潮湿状态下的该附着层非常容易清理,且能够随着海水的流动剥落。

此外,卡迪洛克分部在试验中并未检测到通入氯气的管道系统中有铜基合金的腐蚀情况。这说明,在钛合金和铜-镍合金的混合结构管路中,氯化防污法对非钛合金部分的腐蚀作用很小。

2)电解氯防污

对于低流速,温度为 9.5 ℃ ~ 23.4 ℃,盐度在 12.5 ~ 30.85 ppt 范围内的海水环境中,电解氯可以起到很好的防污效果[8]。通常电解氯防污方法采用海水作为电解液,将海水通入电解池中,经过电解产生氯原子,氯原子又迅速与海水中的次氯酸盐和次氯酸反应形成次溴酸盐,再将次溴酸盐溶液注入进入冷却器之前的水蒸气中,随后进入冷凝器中。电解氯可有效阻止有机生物的附着,如藤壶或管蠕虫。

3)高流速海水防污

钛合金热交换机或冷凝器管道内海水的最大流速为 2.7 m/s,当海水以较高的流速(不小于 2.4 m/s)通过管道时,海水本身的速度就可以杀死大量的海洋微生物。管道内的高流速海水短时间内可杀死 50%的微生物,其中小型(1 ~ 2 mm)藤壶将被全部杀死,而大型藤壶有存活下来的可能。但经过长时间的海水冲刷,热交换机或冷却器管道将被彻底清洁[8]。

4)超声波防污

澳大利亚皇家海军对超声波防污方法进行了试验[9]。将超声波发生器装在钛合金热交换器和管道的外部,并通过转换器将超声波的电能转换为液压振动,在液体中产生亿万个微小的气泡,使海水中的微生物难以靠近管道表面,无法附着。同时使海水升温,产生扩张及压缩,形成空化效应,使管道表面、内部及缝隙中的附着物迅速脱落,从而达到清除管道内附着物的目的。

澳大利亚皇家海军还对商用产品“Sonoxide”超声波水处理系统进行研究。该系统通过将空气引入超声波室来制造大量的微气泡,提高了低功率和高频超声波的性能。虽然 Sonoxide 系统性能优异,但初期安装费用较高。

5)高分子膜防污

美国海军水面作战中心卡迪洛克分部对用于钛合金表面的一种新型高分子仿生防污膜进行试验研究[10]。仿生高分子防污膜的为 mPEG-DOPAx(聚乙二醇—多巴[4])高分子膜,其中 DOPA 为胶黏剂,作用是将高分子粘附在材料表面,而聚乙二醇则起到防污作用。试验证明该高分子仿生防污膜具有良好的抗污性。另外,该实验还发现,将 DOPA 从 1 增加到 3,不仅可以增强高分子膜的粘结性能还可以增强高分子膜的防污能力。

4 结语以美国、俄罗斯为主的国外海军已经在耐压壳体(潜艇和深潜器)、管路系统、动力系统装置等方面成熟应用了钛合金,解决了焊接工艺、电偶腐蚀、生物防污等应用的关键技术;同时对相关关键技术的深入研究仍在开展,以更好地解决钛合金应用于舰船的经济性问题等。

| [1] |

常辉, 王向东, 周廉. 钛合金及其在舰船装备上的应用现状与趋势[J]. 中国材料进展 , 2014, 33 (9/10) :603–607.

CHANG Hui, WANG Xiang-dong, ZHOU Lian. Present situation and development trend of titanium alloy and its applications in ships[J]. Materials China , 2014, 33 (9/10) :603–607. |

| [2] |

陈丽萍, 娄贯涛. 舰船用钛合金的应用及发展方向[J]. 舰船科学技术 , 2005, 27 (5) :13–15.

CHEN Li-ping, LOU Guan-tao. The characteristics and application of titanium alloys in ship[J]. Ship Science and Technology , 2005, 27 (5) :13–15. |

| [3] | SCHUTZ R W, SCATURRO M R. An overview of current and candidate titanium alloy applications on U.S. navy surface ships[J]. Naval Engineers Journal , 1991, 103 (3) :175–191. DOI:10.1111/nej.1991.103.issue-3 |

| [4] | Office of Naval Research. 2012 Navy Mantech Project Book[EB/OL]. http://www.onr.navy.mil//mantech/. |

| [5] |

赵永庆. 国内外钛合金研究的发展现状及趋势[J]. 中国材料进展 , 2010, 29 (5) :1–8.

ZHAO Yong-qing. Current situation and development trend of titanium alloys[J]. Materials China , 2010, 29 (5) :1–8. |

| [6] | HENON B K. Orbital welding of titanium pipe for U.S. navy ships[J]. Welding Journal , 2009, 28 (9) :26–28. |

| [7] | KRIEDT F A. Application of titanium for shipboard seawater piping systems[R]. NORFOLK:Computer Sciences Corporation, 2009. |

| [8] | ADAMSON W L. Marine fouling of titanium heat exchangers[R]. Annapolis, Maryland:DAVID W. Taylor Naval Ship Research and Development Center, 1976. |

| [9] | GRANDISON C, PIOLA R, FLETCHER L. A review of marine growth protection system (MGPS) options for the royal Australian navy[R]. Australia:DSTO Defence Science and Technology Organisation, 2011. |

| [10] | KOHLI N. Biofouling and design of a biomimetic hull-grooming tool[R]. West Bethesda:Naval Surface Warfare Center Carderock Division, 2007. |

2016, Vol. 38

2016, Vol. 38