纤维增强复合材料具有高的比强度和比刚度,耐腐蚀性能和抗疲劳强度好,具有较好的材料阻尼特性及减少全寿命周期费用等优势。最重要的是与金属材料最大的不同点纤维增强复合材料具有可设计性,即可利用纤维增强复合材料具有的各向异性和刚度耦合特性,依据结构的工作状况,合理地安排纤维的方向和铺层顺序及层数比,以自适应调整结构的变形,使结构以性能最佳的状态工作。近年来,随着对复合材料研究的深入,复合材料螺旋桨的应用价值也大大体现,强度评估技术是复合材料螺旋桨应用的重要保障,因而为加快复合材料螺旋桨早日在船舶上的实际应用,开展复合材料螺旋桨的强度评估研究具有重要意义[1]。

目前,关于复合材料螺旋桨的强度评估方面的相关研究较少,针对复合材料螺旋桨的相应强度校核准则还没有形成一个成熟的理论体系,因此必须充分借鉴现有常规金属桨的校核评估方法。关于金属螺旋桨强度的校核方法国内学者做了一些有意义的工作,张远双[2]基于《钢质海船入级与建造规范》对螺旋桨的要求,开发了 AUTO CAD VAB 船舶螺旋桨参数化强度计算方法及相关程序。王玉华[3]结合大侧斜螺旋桨自身的特点,编制了适用其强度计算的有限元程序 HPROAP。以上 2 种方法是直接在有限元软件中对螺旋桨桨叶进行加载,但桨叶上流场分布计算繁复,载荷的施加较为困难,也无法保证精度。随着流固耦合技术的发展,可跳过计算桨叶压力场分布,直接进行螺旋桨的结构强度计算与分析,这样不仅降低了工作量,而且在一定程度上能提高计算精度。朱俊飞等[4]在 Pro/E 中建立导管螺旋桨的三维实体模型,并分别在 Fluent 和 CFX 中进行水动力计算,之后利用 CFX 平台进行流固耦合计算,得到结构强度分析结果。刘竹青等[5]将流体力学中的面元法和结构动力学中的有限元法相结合,通过对 40 个实桨的静强度计算,推荐螺旋桨强度校核安全系数为 12.0,安全系数的下限值不能小于 8.8。对于传统螺旋桨强度计算,采用流固耦合方法考虑到流体与结构的相互作用,较好地模拟了螺旋桨的水动力情况,提高了计算桨叶应力分布的精度,这对于易变形的复合材料螺旋桨来说也是适用的。H.J.Lin 等[6]利用非线性水弹性方法,基于Hashin强度准则分析评估了平衡对称铺层和非对称铺层的复合材料螺旋桨桨叶的强度,指出尤其要关注桨叶导边、随边的层间破坏。José Pedro Blasques[7]将 Tsai-Wu 强度准则加入设计的水弹性方法中,通过分析认为复合材料桨叶导边和靠近桨榖根部区域为强度的关键区域,破坏模式为基体拉伸和面内剪切破坏,可通过调整铺层顺序和改变铺层角度,降低 Tsai-Wu 最大破坏系数,改善复合材料螺旋桨的承载能力。总的来说,关于复合材料螺旋桨强度评估方法研究较少,上述学者的研究也均未对提出的评估方法给予可靠的实验佐证。

本文首先基于 Hashin 强度准则对特定铺层的螺旋桨进行了强度评估,通过分析特定铺层角度下螺旋桨可能出现的失效模式及位置,找出螺旋桨强度的关键区域。进而依据应力等效原则,开展了螺旋桨所受水动力载荷等效集中力载荷研究,最后对树脂传递工艺成型的复合材料螺旋桨模型进行静强度加载试验,有效验证了复合材料螺旋桨强度评估方法的可靠性。

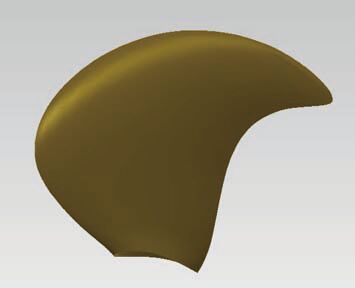

1 复合材料螺旋桨强度分析 1.1 有限元模型及铺层计算对象为夹芯结构的 1∶3 缩比复合材料螺旋桨桨叶,半径为 475 mm,采用 Solidworks 软件建立桨叶的三维几何图形。

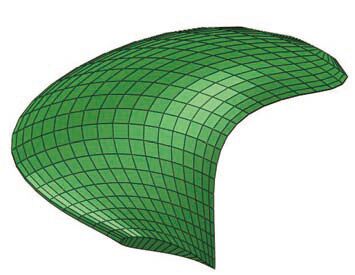

有限元模型采用六面体单元划分网格,为方便纤维铺层计算,在桨叶厚度方向仅划分一个网格,整个桨叶共划分约 400 个单元,网格划分如图 3 所示。模型的载荷为由面元法计算所得设计工况下的水动力载荷,以集中静压力载荷的方式加载在模型上,如图 4 所示。

|

图 1 桨叶几何模型 Fig. 1 Blade geometry |

|

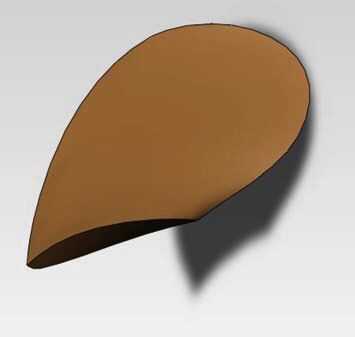

图 2 芯材几何模型 Fig. 2 Core geometry |

|

图 3 有限元网格 Fig. 3 Finite element mesh |

|

图 4 载荷与边界条件 Fig. 4 Loads and boundary conditions |

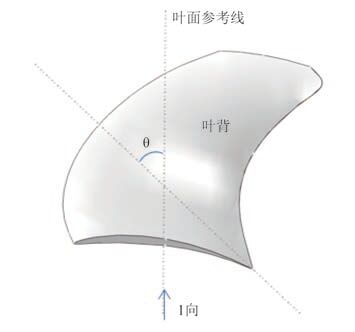

图 4 所示的表面为叶背,是吸力面,方向为叶背的正法线方向,叶面为压力面,方向为叶面的负法线方向。模型的边界条件为桨叶根部固支。螺旋桨采用 SW220 高强玻璃纤维铺设,主要材料参数为 E11 = E22 = 18.22 GPa,E33 = 6 GPa,ν12 = 0.12,ν13 = 0.3,ν23 = 0.3,G12 = G13 = 6.75 GPa,G23 = 3 GPa。芯材采用 H100 泡沫,密度为 100 kg/m3,耐压强度为 2 MPa,拉伸强度为 3 MPa,纤维铺设时取桨叶的叶面参考线为纤维的 1 方向,厚度方向(从叶面指向叶背)为 3 方向。铺向角 θ 如图 5 所示。建模时将每 1 个单元视为一个层合板,每层的厚度按照指定的比例划分。

|

图 5 铺层示意图 Fig. 5 Overlay schematic diagram |

Hashin 失效准则不仅给出了材料失效的条件,而且给出了材料失效的模式。二维 Hashin 失效准则的形式如下:

1)纤维拉伸失效(${\sigma _{{\rm{11}}}}>0$)

| ${{\left( \frac{{{\sigma }_{\text{11}}}}{{{X}_{T}}} \right)}^{\text{2}}}+\alpha {{\left( \frac{{{\tau }_{\text{12}}}}{{{S}_{L}}} \right)}^{\text{2}}}=\text{1};$ |

2)纤维压缩失效(${\sigma _{{\rm{11}}}} < 0$)

| $\left( \frac{{{\sigma }_{\text{11}}}}{{{X}_{C}}} \right)=\text{1};$ |

3)基体拉伸失效(${\sigma _{{\rm{22}}}}>0$)

| ${{\left( \frac{{{\sigma }_{\text{22}}}}{{{Y}_{T}}} \right)}^{\text{2}}}+\alpha {{\left( \frac{{{\tau }_{\text{12}}}}{{{S}_{L}}} \right)}^{\text{2}}}=\text{1};$ |

4)基体压缩失效(${\sigma _{{\rm{22}}}} < 0$)

| ${{\left( \frac{{{\sigma }_{\text{22}}}}{\text{2}{{S}_{T}}} \right)}^{\text{2}}}+\left[ {{\left( \frac{{{Y}_{C}}}{\text{2}{{S}_{T}}} \right)}^{\text{2}}}-\text{1} \right]\frac{{{\sigma }_{\text{22}}}}{\text{2}{{Y}_{C}}}+{{\left( \frac{{{\tau }_{\text{12}}}}{{{S}_{L}}} \right)}^{\text{2}}}=\text{1}。$ |

式中:σ11,σ12,τ12 为复合材料层合板单层板的正应力和剪应力;XC,XT,YT,YC,SL,ST为复合材料层合板的 6 个强度参数;α 为材料的非线性因子。

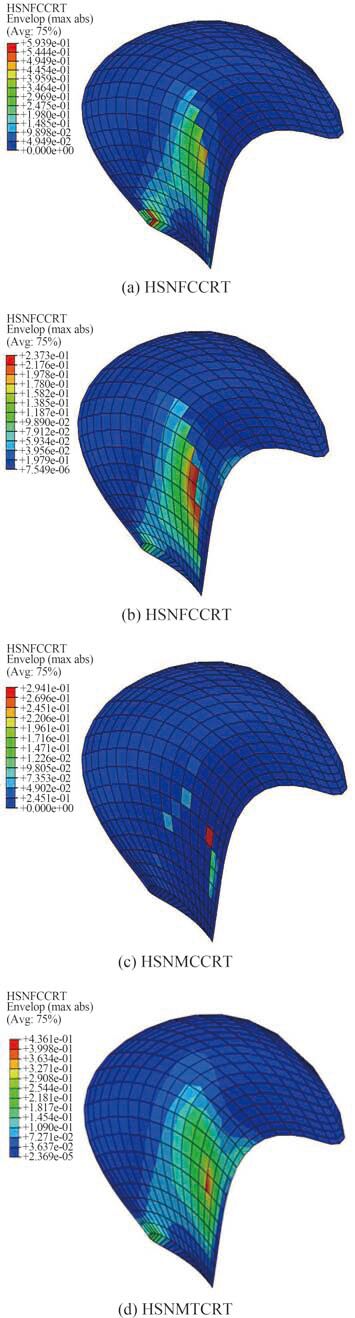

1.3 校核结果分析依据 Hashin 强度准则进行复合材料螺旋桨的结构强度评估,可直观判断该铺层下桨叶易出现的失效模式及失效位置。其中 HSNFCCRT,HSNFTCRT,HSNMCCRT,HSNMTCRT 分别表示纤维拉伸失效、纤维压缩失效、基体拉伸失效、基体压缩失效。对于目标桨由图 6 可直观看出,4 种失效模式的最大 Hashin 失效因子分别为 5.939 × 10–1,2.373 × 10–1,2.941 × 10–1,4.361 × 10– 1,均小于 1,可知在设计工况水动力载荷下,该复合材料螺旋桨的结构强度满足要求,且留有一定的裕度。通过 4 种失效模式的对比可知,发生概率较大或最先出现的失效模式为沿材料主方向的纤维拉伸失效,出现的位置为叶根处,分析原因可知螺旋桨为悬臂梁结构,在水动力载荷作用下,叶根处产生较大应力,容易出现纤维拉伸失效。此外,沿材料主方向的基体压缩失效也容易出现失效模式,出现的位置为纤维布与泡沫夹芯交接处,大约位于 0.7 半径处,产生这种现象的原因与桨叶的大侧斜形状和螺旋桨的工作原理有关。由于桨叶梢部向随边侧斜较大,导致随边在 0.7 半径处弯曲较大,易出现应力集中,且此处又为夹芯泡沫与纤维布的交界处,在水动力载荷的作用下,考虑弯扭耦合效应,容易发生基体的压缩失效。

|

图 6 目标桨失效模式比较 Fig. 6 Comparison of target propeller failure modes |

由于桨叶受到的水动力载荷既不是常规的均布载荷,也没有呈现一定的函数分布,无简单规律可循,因此在目前结构强度试验条件下,精确模拟复合材料螺旋桨桨叶所受水动力载荷具有很大的局限性。复合材料螺旋桨桨叶类似于悬臂梁结构,通过 Hashin 强度准则对桨叶强度进行评估可知,叶根处产生较大的应力,为桨叶强度的关键区域,则可近似认为只要叶根剖面处应力大小一致,则通过设计工况下水动力载荷加载桨叶和集中力载荷加载桨叶对桨叶强度影响是一致的,从而可以达到简化试验加载条件,验证复合材料螺旋桨强度评估方法可靠性的目的。图 7 给出了在水动力载荷作用下桨叶的应力云图。通过云图可知,此时叶根处为应力出现最大的位置,大小为 2.673 × 105 Pa。通过有限元加载试算可知当集中力为 7.5 kN 时加载位置为在叶面的 r/R = 0.75 半径处距导边 4/7 处,叶根处的最大应力为 2.893 × 105 Pa,则根据上述计算可以认为 7.5 kN 的集中力载荷与设计工况下的水动力载荷对螺旋桨强度影响相同。

|

图 7 两种载荷应力对比 Fig. 7 Comparison of the two load |

模型桨为上述计算桨,基体树脂采用 430 LV 乙烯基酯树脂、固化剂为 LC 低放热型固化剂。具体铺布顺序为表面毡一层 {± 455/015/C6/015/± 455}。考虑到欲制备的模型桨尺寸较大采用 RTM 成型工艺制作具体的流程包括模具的制备、喷涂胶衣、铺布(包括泡沫芯材的放置)、合模、注料成型、后固化及脱模。

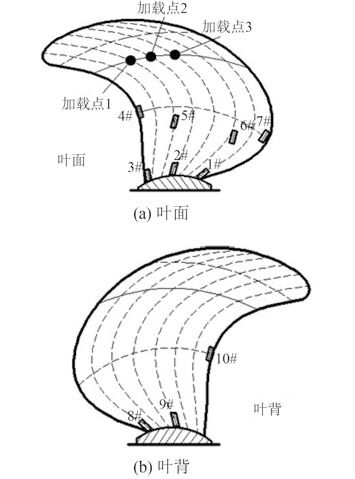

3.2 测点布置及加载方式由于采用 RTM 工艺加工成型的复合材料螺旋桨为夹芯结构,在纤维布与泡沫芯材交接的部位势必容易出现较大的层间应力,同时在约 r/R = 0.6 半径处由于侧斜使得该处在离心拉力和旋转阻力的作用下产生较大的弯曲和扭转变形,且随边的厚度较薄,该截面处的抗弯剖面模数较低,所以极易在随边处产生撕裂,因而也需要考究此处的应力–应变情况。

具体的测点布置如图 8 所示。其中叶面布置 7 处测点,分别在叶根的导边、中部和随边处布置 3 处测点(即图 8 中的 1#,2# 和 3# 测点),在 r/R = 0.6 半径处的导边和随边处布置了 2 处测点(4# 和 7# 测点)。另外,在泡沫夹芯与纤维布交接处布置了 2 处测点(即图 8 中的 5# 和 6# 测点);由于叶背相对于叶面的受力较小,故在桨叶叶背上仅布置 3 处测点,分别布置在叶根的导边和中部,即图 8 中的 8# 和 9# 测点,以及 r/R = 0.6 半径的随边处的 10# 测点,所有测点方向均沿桨叶的径向。

|

图 8 测点布置示意图 Fig. 8 Measuring points layout diagram |

|

图 9 试验实施过程 Fig. 9 The test process |

试验地点为海军工程大学结构与材料试验室,试验设备为电子万能试验机,加载方式为垂直加载,加载速度为 1 mm/min。集中力的加载位置同等效集中力的位置一致,在叶面的 r/R = 0.75 半径处距导边 4/7 处。同时为了能够全面的反应实验结果,选取距导边 2/7、3/7 和 4/7 处的 3 个位置作为加载点进行试验加载。试验开始从 1 kN 开始加载,分 8 次逐次递增加载到 8 kN。在加载过程中需要注意的是,试验开始时首先应缓慢加载、卸载,以释放桨叶内部的残余应力。

3.3 试验结果与仿真结果对比为有效验证复合材料螺旋桨强度评估方法的有效性,在 Abaqus 仿真计算中设置复合材料螺旋桨的载荷大小及加载方式均与试验情况相同,从而保持有限元计算结果与强度试验所测结果的一致性。图 10 给出仿真计算结果与强度试验所测得各测点应变的对比,其中,虚线表示试验测量的数据,实线代表仿真计算的数据。

|

图 10 各测点的试验值与有限元结果对比 Fig. 10 Comparison of experimental and calculated results |

由图 10 可以看出,将有限元计算所得的结果与试验值所测得的结果对比最大偏差为 17.12%,出现在叶面上位于叶根的导边处的 3# 测点,这主要是由于在加载力的作用下,桨叶模型除了产生一定的弯曲变形,还会产生一定的扭转变形,导致桨叶向随边方向发生某种程度的滑移,不能保证完全垂直加载,使得实际试验所测得的结果与有限元仿真的结果出现偏差。总的来说,通过有限元计算所得的各测点对应的应变分量均与试验值所测得的各测点对应的应变量吻合较好,各曲线的分布趋势基本一致,平均误差为 9.15%,满足工程上的要求。各测点处的应变的绝对值均随着载荷的增加呈线性增长,当最大载荷加载到 8 kN 时各测点应变均在弹性范围内,桨叶也未发生破坏,充分验证了上述有限元方法评估桨叶强度的可信性。

4 结语1)夹芯结构复合材料螺旋桨在水动力载荷作用下应重点关注桨叶根部以及夹芯泡沫与纤维布交接处的强度。

2)本文对等效集中力原则进行了初步探究,认为可通过关键强度区域应力等效原则将设计工况下水动力载荷等效为集中力载荷,从而可以达到简化试验的目的。

3)强度试验结果表明,有限元计算所得的各测点对应的应变分量均与试验值所测得的各测点对应的应变量吻合较好,各曲线的分布趋势基本一致,当最大载荷加载到 8 kN 时各测点应变均在弹性范围内,桨叶未发生破坏,充分验证了基于 Hashin 强度准则对桨叶强度进行评估的可靠性。

| [1] |

张帅, 朱锡, 孙海涛, 等. 船用复合材料螺旋桨研究进展[J]. 力学进展 , 2012, 42 (5) :620–633.

ZHANG Shuai, ZHU Xi, SUN Hai-tao, et al. Review of re-searches on composite marine propellers[J]. Advances in Mechanics , 2012, 42 (5) :620–633. |

| [2] |

张远双. 螺旋桨强度计算的参数化设计[J]. 武汉船舶职业技术学院学报 , 2011 (5) :18–20.

ZHANG Yuan-shuang. Research of propeller's strength calculation by parameterized method[J]. Journal of Wuhan Institute of Shipbuilding Technology , 2011 (5) :18–20. |

| [3] |

王玉华. 大侧斜螺旋桨强度研究[J]. 船舶力学 , 1998, 2 (2) :44–51.

WANG Yu-hua. Comparative studies on highly-Skewed pro-peller strength[J]. Journal of Ship Mechanics , 1998, 2 (2) :44–51. |

| [4] |

朱骏飞.导管螺旋桨水动力分析与优化研究[D].武汉:武汉理工大学, 2013.

ZHU Jun-fei. Research on hydrodynamic analysis and optimization of duct propeller[D]. Wuhan:Wuhan University of Technology, 2013. http://cdmd.cnki.com.cn/article/cdmd-10497-1014163511.htm |

| [5] |

刘竹青, 陈奕宏, 姚志崇. 基于面元法及有限元法耦合的螺旋桨强度计算[J]. 中国造船 , 2012, 53 (S1) :25–30.

LIU Zhu-qing, CHEN Yi-hong, YAO Zhi-chong. Static strength analysis of civil ship propellers[J]. Shipbuilding of China , 2012, 53 (S1) :25–30. |

| [6] | LIN H J. Strength evaluation of a composite marine propeller blade[J]. Journal of Reinforced Plastics and Composites , 2005, 24 (17) :1791–1807. DOI:10.1177/0731684405052199 |

| [7] | BLASQUES J P, BERGGREEN C, ANDERSEN P. Hydro-elastic analysis and optimization of a composite marine pro-peller[J]. Marine Structures , 2010, 23 (1) :22–38. DOI:10.1016/j.marstruc.2009.10.002 |

2016, Vol. 38

2016, Vol. 38