2. 华南理工大学机械与汽车工程学院, 广东 广州 510640;

3. 玉柴船舶动力股份有限公司, 广东 珠海 519175;

4. 中国船级社广州分社产品检验处, 广东 广州 510235

2. School of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 510640, China;

3. Yuchai Marine Power Co., Ltd, Zhuhai 519175, China;

4. CCS Guangzhou Branch Products Survey Department, Guangzhou 510235, China

船舶柴油机(主机)作为船舶的“心脏”,其正常、安全、可靠地工作对整船的安全运行十分重要。而在可能影响柴油机正常工作的众多因素中,由于气缸工作压力大、温度高、条件恶劣,其润滑困难,导致气缸润滑问题尤其引人关注。对于船用低速二冲程十字头式柴油机(主机),机架上布置有横隔板与活塞杆填料函,气缸与曲柄箱被分隔开来,如此结构特征要求船用二冲程十字头式柴油机必须选用气缸油注油系统进行强制气缸润滑。

传统的机械式注油器,是通过链轮传动的方式,带动机械注油器的凸轮轴,它的泵油频率与主机转速同步。因此,机械注油器不能根据船舶柴油机运行工况的变化实现精确定时定量注油。电子控制式气缸润滑技术最先是2001年在德国汉堡举行的第23届国际内燃机大会上展示出现的,引起了船舶柴油机制造商、研究机构、航运企业等各方关注。电控式气缸润滑注油系统(电控注油器)能根据工况的变化实现精确定时定量注油,从而能降低气缸润滑油的消耗量,进而可提高船舶的可靠性和经济性[1, 2, 3, 4, 5]。

基于研发电控气缸润滑系统的课题,研发项目组作了大量的计算论证和试验研究工作。设计的电控气缸润滑系统的注油泵是由步进电机带动,在前期的试验中,出现了一些问题,比如,步进电机堵转、失步或无法带动注油泵等[6, 7, 8, 9, 10]。因此,设计了注油器的驱动扭矩试验台架,并进行台架试验,以探索分析驱动注油泵正常运转所需要的力矩大小,并讨论驱动转速、油温、背压、注油单元个数、循环喷油量等注油系统关键参数与驱动扭矩之间的关系,为研发的电子控制式气缸润滑注油系统中的注油泵与步进电机之间的选配提供试验支持,同时为日后国产新型电控式气缸润滑系统的推广应用给予数据参考。

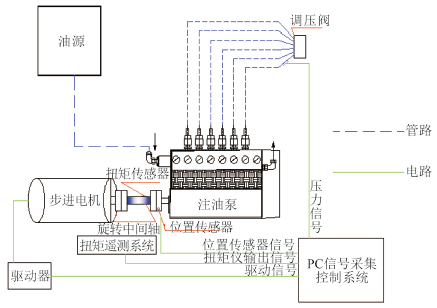

1 驱动扭矩试验台架搭建及其设计思路设计的电控式气缸润滑系统扭矩测量试验台架如图 1所示。油源(油柜或油箱)供给温度合适的气缸滑油,进过气缸油管路输送至气缸注油泵。注油泵由选定匹配的步进电机来驱动。分析注油泵在工作时候的受力情况,供油凸轮主要受到注油泵柱塞弹簧力、注油泵油腔压力、运动从动件产生的惯性力及从动件与凸轮接触处产生的摩擦力等诸力的作用。当研发的电子控制式注油系统工作时,是由步进电机输出传送给注油泵凸轮轴的力矩来克服上述诸力所产生的力矩,维持注油系统的稳定运转。在步进电机与注油泵之间装置一旋转中间轴。扭矩传感器安装在旋转中间轴上,以便测量驱动注油泵的力矩大小。

|

图 1 设计的电控式气缸润滑系统扭矩测量试验台架 Fig. 1 electronically controlled cylinder lubrication system torque measurement test bench |

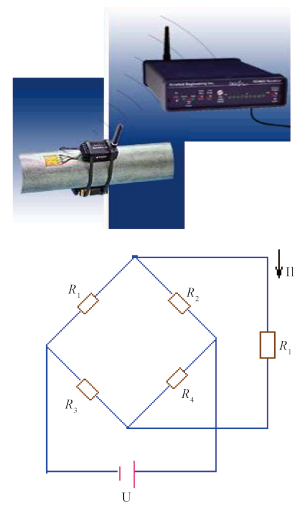

扭矩测量试验台架选择型号为 TT9000的遥感扭矩测量仪实时测量传动轴上的扭矩大小,此遥感扭矩仪构架的组成有发射器和接收机两部分。扭矩测量的机理是:图 2为 TT9000遥感扭矩仪外观与工作机理示意图,发射器以及由应变片组成的四桥臂惠斯通电桥一起固定安置在传动轴上,当步进电机传出的扭矩传送至旋转中间轴时,旋转中间轴上就会产生应变,进而会引起粘贴装置在轴上的应变计的电阻出现变动,这样会致使应变电桥失去平衡,测量仪就输出与扭矩大小对应成线性关系的电压信号。然后,发射器把应变电桥所输出的电压信号通过前置处理,再以无线电的方式传送给接收机,接收机再次把信号进行调理后,对应输出与扭矩大小成线性关系的电压信号。得到实测电压数据后,通过标定换算出扭矩数据。

|

图 2 TT9000遥感扭矩仪外观与工作机理示意图 Fig. 2 Schematic diagram of TT9000 remote sensing torque instrument mechanism |

驱动扭矩试验前需对扭矩仪进行标定,以便准确测量换算出台架试验的驱动扭矩大小。

扭矩仪静态标定之前,需对应变片桥路性能进行检测验证。其检验方法如下:将应变片先安装好,然后把其连接到电阻式静态应变仪上。加扭之后依次读取应变值,通过应变值数据的线性度来判断四桥臂惠斯通电桥桥路的性能。本文所进行的标定试验,对应变片桥路性能的检验结果显示:扭矩的大小与应变的大小成线性关系。因此,判定应变片的粘贴、桥路的连接都正常可靠,认定可以用此设计的扭矩仪进行静态标定和扭矩测量台架试验。

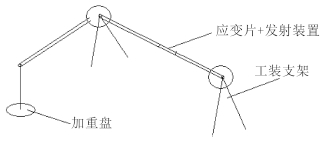

图 3为扭矩仪的标定试验机理示意图。本文所展开的扭矩仪标定试验在WUT扭转台架实验室进行。标定的实心旋转中间轴尺寸为:直径30 mm,长200 mm;扭转试验机型号为6609CHG;TT9000扭矩遥测系统设置为增益4档,2 000增益。按照注油系统先期研发试验掌握的数据,先按规律逐渐加载,一直加到100 N·m之后,再按规律逐渐减载。标定试验结果曲线如图 4所示。

|

图 3 扭矩仪的标定试验机理示意图 Fig. 3 Schematic diagram of the experimental mechanism calibration torque meter |

|

图 4 扭矩仪标定结果曲线 Fig. 4 Results of calibration curve torque meter |

从图 4标定结果曲线可推出,试验中采集的扭矩数据与电压数据成较好的线性关系。对标定试验数据进行整理拟合,可得出此扭矩仪关于台架试验旋转中间轴的扭矩 Y(N·m)与输出电压X(V)标定曲线的拟合关系式:Y=38.456X–0.252 1。并通过回归分析,计算出相关系数R=0.999 98,显著性水平α<0.01,也就是说标定结果回归方程的可信度为99%,相关性非常显著。

通过静态标定试验及其结果分析,验证了扭矩传感器输出较稳定可靠,在测量的范围内灵敏度较高,线性误差和弹性滞后比较小,满足精度要求。因此可利用得到的标定关系式,后续进行台架试验时,数据采集单元得到输出的电压信号后,便可得出与扭矩大小成线性关系的相应扭矩值,为测量扭矩提供了一种准确可靠的方法。

3 扭矩试验研究图 5为试验室搭建的扭矩测量试验台架。

|

图 5 扭矩测量试验台架图 Fig. 5 torque measurement test bench diagram |

扭矩测量试验台架系统的设定参照标准运行条件如下:步进电机正常驱动转速为300 r/min,气缸油温度为40 ℃,背压为10 bar,注油单元个数为6个,注油泵油门齿条设置为极大位置。系统在如上设定参照标准条件下正常运行时,测得驱动扭矩最大值为17.8 N·m。

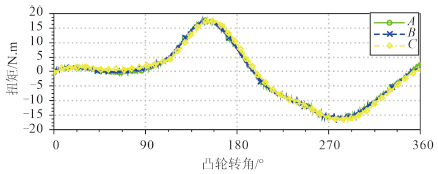

在一样的参照标准测量条件下,对电子控制式气缸注油系统驱动扭矩进行多次测量,从测量得到的数据结果的重复性和稳定性来验证台架试验的可靠性。图 6是在相同的参照设定标准条件下,3个不同时间段 A,B,C 内采集到的驱动扭矩数据曲线。经试验分析,在不同时间段内,测量数据结果的最大误差为1.7%。在重复性条件下,按照贝塞尔公式计算分析,测量值实验标准差经计算具有足够的可靠性。经观察,扭矩测量曲线基本一致、有较好的重复性和稳定性,推断扭矩仪测量可靠稳定,可以用于试验研究工作。

|

图 6 扭矩测量试验驱动扭矩数据曲线 Fig. 6 torque measurement test drive torque curve |

下面将对照扭矩测量台架试验的设定参照工况条件,改变电控式注油系统中某个关键参数,比如运行参数或者结构参数,而维持其他各项系统参数不调整,以探索研究驱动转速、油温、背压、注油单元个数、循环喷油量等因素对驱动扭矩的影响。

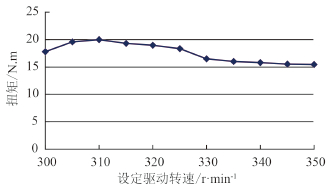

3.1 驱动转速对驱动扭矩的影响保持参照设计工况条件其他参数不改变,仅仅调整步进电机的设定驱动转速,进行注油系统的扭矩测量台架试验,以分析讨论注油系统中步进电机的设定驱动转速与驱动扭矩之间的影响关系。

在试验室开展的台架试验,通过改写驱动程序,控制步进电机驱动转速由300 r/min 逐渐增大为350 r/min,从而分析研究不同的设定驱动转速与整个注油系统台架试验的性能及其所需驱动扭矩之间的影响关系。从台架试验观察中总结可知:当步进电机的驱动转速增至310 r/min 时,开始出现失步或堵转的现象。在310 r/min 这一临界驱动转速下运转时,测算到对应的驱动扭矩峰值为20.0 N·m。当设定驱动转速继续增大,超过310 r/min 时,观察到步进电机出现了不同程度的失步或堵转。而且设定驱动转速调整到越大,失步、堵转发生的几率越大,失步、堵转越严重。

不同设定驱动转速下的驱动扭矩测试数据如图 7所示。观察试验所得数据表明:在步进电机还没有出现失步或堵转时,也就是驱动转速低于临界值310 r/min 时,随着驱动转速的加大,驱动扭矩也上升。在步进电机的设定驱动转速超过310 r/min,也就是其失步或堵转的临界转速时,随着驱动转速的调整增大,驱动扭矩反而降低。

|

图 7 步进电机的设定驱动转速对驱动扭矩的影响 Fig. 7 stepper motor driving effect of rotational speed on driving torque |

对这个试验结果从步进电机的工作原理入手,进行分析研究。步进电机有一个很重要的技术参数,即为空载启动频率 f0。f0 是步进电机在空载的工况下,正常启动所对应的脉冲频率。在正常运行工况下,假如脉冲频率(或速度)超过了 f0,电机就无法正常驱动。在带有负载的工况下,驱动频率必须更小,否则电机就更加无法正常驱动。步进电机在带有一定的负载时能够正常驱动的脉冲频率或速度是有限制的。步进电机低速时可以正常运转,但若高于一定速度就无法启动,并伴有啸叫声。本文试验中的不正常情况就是驱动速度超出该极限值,步进电机无法正常驱动,出现丢步、失步或堵转。

步进电机在运转时,各相绕组的电感将形成一个反向电动势;脉冲频率或速度越高,形成的反向电动势就越大。在反向电动势的作用下,电机的相电流随频率(或速度)的增大而减小,从而导致力矩降低。经分析推理,这就是本文试验中设定驱动转速超过临界转速310 r/min时,随着驱动转速的调整加大,实测驱动扭矩减低的原因。所以,在电控式气缸注油系统的控制中,如指望步进电机相对较高转速的工况下运转还能发出较大的力矩时,注油系统步进电机的选配就应作适当的调整:比如可选择力矩特性曲线相对较平坦的电机,或选配相对应扭矩较大的电机。

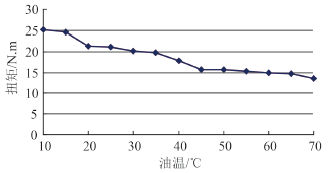

3.2 油温对驱动扭矩的影响保持参照设计工况条件其他参数不改变,仅调整气缸润滑油的温度,进行注油系统的扭矩测量台架试验,从而探讨油温对驱动扭矩的影响。在试验室开展台架试验时环境温度较低,未加热的冷气缸油原始温度在10 ℃左右,使用辅助电加热的手段来控制油温,逐渐加热最高至70 ℃,以探讨不同油温对台架试验性能和驱动扭矩的影响。观察台架试验过程,结果显示:气缸油温度低于35 ℃时,步进电机不同程度地出现了失步、丢步或堵转等不正常现象,且温度调整得越低,失步、堵转越严重。可推知,本注油系统试验台架中的步进电机堵转或失步的临界气缸油温度为35 ℃,采集得到对应的驱动扭矩极值为19.8 N·m。

不同油温下的驱动扭矩测试数据如图 8所示。试验数据显示:油温越高,驱动扭矩越小。根据气缸油的流体力学特性,在所使用到的温度范围内,温度越高,气缸油的运动粘度越低。运动粘度是流体的动力粘度与同温度下该流体的密度的比值,其是流体在重力作用下表征流动阻力的参数。所以,随着气缸油的温度的调整升高,流动阻力降低,注油器系统中的注油泵所需的驱动扭矩也就减小。

|

图 8 油温对驱动扭矩的影响 Fig. 8 Effect of temperature on the drive torque |

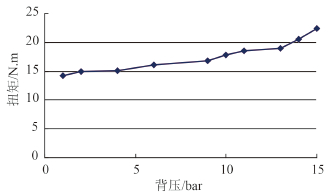

保持参照设计工况条件其他参数不改变,仅调整背压大小,进行注油系统的扭矩测量台架试验,从而探讨背压与驱动扭矩之间的影响关系。

试验数据说明:背压越大,驱动扭矩越大,如图 9所示。

|

图 9 背压对驱动扭矩的影响 Fig. 9 Effect of pressure on the drive torque |

台架试验针对某轮船 MAN B & W6L60MC 型号柴油机配套设计,每个气缸计划配套装置一个注油泵,而每个注油泵可选择多个注油单元,本文所进行的研究参照标准设计有6个注油单元。为探索分析注油泵的注油单元个数与驱动扭矩之间的影响关系,进而分别开展了保留6个、5个、4个注油单元的扭矩测量试验。采取的方案是:保持参照设计工况条件其他参数不改变,仅仅调整注油单元个数,即分别撤卸0个、1个、2个注油单元,进行注油系统的扭矩测量台架试验,来讨论注油单元个数与驱动扭矩之间的影响关系。

注油单元个数为4,5,6三种情况下的驱动扭矩测试结果数据如表 1所示。

| 表 1 注油单元个数为4,5,6三种情况下的驱动扭矩极大值 Tab.1 The number of injection unit for driving torque of 4,5,6 and three cases of great value |

注油单元个数为4,5,6时,对应的驱动扭矩逐渐增大,后者较前者分别升高0.4 N·m(2.4%)和0.6 N·m(3.5%)。台架试验数据证实:随着注油单元个数的调整增多,系统中注油泵所需的驱动扭矩增加。电控注油系统实际应用到船上时所需的驱动扭矩大小需根据实际使用的注油嘴个数、注油量等运行工况而定。

3.5 循环喷油量与驱动扭矩之间的影响关系根据注油泵的工作机理,移动注油泵齿条位置,就会变动柱塞斜槽与柱塞套上回油孔的相对位置,也就调整了柱塞的有效供油行程,进而改变了循环喷油量的大小。保持参照设计工况条件其他参数不改变,仅仅调整电控注油系统中注油泵循环喷油量,实际是通过可操作稳定可靠的调整注油泵的齿条位置来实施,进行注油系统的扭矩测量台架试验,探讨注油泵循环喷油量与驱动扭矩之间的影响关系。

循环喷油量调整变动时实测驱动扭矩数据如图 10所示。

|

图 10 循环喷油量与驱动扭矩之间的影响关系 Fig. 10 effect between cycle injection quantity and driving torque relationship |

试验数据表明:循环喷油量越大,驱动扭矩越高。台架试验针对某轮船MAN B&W6L60MC型号柴油机配套设计,配套的齿条固定在有代表性的极大和一个较小尺度2个位置时,对应每个喷嘴每次的循环喷油量为212 mm3和15 mm3,驱动扭矩分别为17.8 N·m和11.8 N·m,后者较前者小6.0 N·m(33.7%)。这也只能定性的推断分析出:船舶柴油机所需气缸注油量越大,采用的电控式注油系统中的注油泵所需驱动扭矩越大。而电控注油系统应用到船上时所需的驱动扭矩大小需根据实际气缸油的定量定时等控制条件而定,必要的时候还需多次实验验证。

4 结语设计并实施了船舶柴油机新型电控式气缸润滑注油系统的驱动扭矩试验,探索研究了注油系统驱动注油泵正常运转所需的力矩大小,并讨论了驱动转速、油温、背压、注油单元个数、循环喷油量等因素对驱动扭矩的影响:

1)在步进电机出现失步或堵转之前,随着驱动转速的调整上升,驱动扭矩也逐渐加大。电控注油系统扭矩测量试验探得,步进电机失步、丢步或堵转的临界驱动转速为310 r/min,测得对应的驱动扭矩峰值为20.0 N·m。在步进电机的设定驱动转速超过310 r/min,也就是其失步或堵转的临界转速时,随着驱动转速的调整增大,驱动扭矩反而降低。在电控式气缸注油系统的控制中,如期望步进电机相对较高转速的工况下运转还能发出较大的力矩时,注油系统步进电机的选配就应作适当的调整:比如可选择力矩特性曲线相对较平坦的电机,或选配相对应扭矩较大的电机。

2)油温越高,电控注油系统驱动扭矩越小。步进电机失步、丢步或堵转的临界气缸油温度为35 ℃,对应的驱动扭矩极大值为19.8 N·m。气缸润滑油温度低于35 ℃时,步进电机出现不同程度的失步、丢步或堵转等不正常远转现象,而且温度越低,失步、丢步或堵转等不正常情况发生的几率越大。

3)背压越大,驱动扭矩越大。

4)随着注油单元个数的调整增多,电控气缸润滑系统注油泵所需的驱动扭矩升高。

5)新型电控式气缸润滑系统每个喷嘴每次循环喷油量越多,系统中注油泵驱动扭矩相应要加大。

本文试验研究的这些数据以及根据试验推出的结论,可为研发电子控制式气缸润滑系统中的注油泵与步进电机之间的选配提供试验支持,并为日后国产新型电控式气缸润滑系统的推广应用给予数据参考。

| [1] | MIKKELSEN U, ROLSTED H, JAKOBSEN S B. Cylinder condition of large two-stroke engines[C]//CIMAC Paper 2001. Hamburg:CIMAC Congress, 2001:883-896 |

| [2] | ERIKSEN L. Developments in cylinder liner lubrication[C]//The information Conference of 23rd May 2003 on Recent Developments in Marine ENgineering Operations. Flensburg, Germany. |

| [3] | AABO K, LIDDY J P, LIM K C, et al. 2-Stroke cross head engine cylinder lubrication the future here today[C]//CIMAC paper 2001. Hamburg:CIMAC Congress, 2001:1251-1261. |

| [4] | TANAKA M. Improved cylinder lubricator[J]. Journal of the Japan institution of marine engineering (JIME), 2002, 37(2):131-135. |

| [5] |

高炳. Alpha ACC气缸油控制技术及其应用[J]. 航海技术, 2012(4):48-51. GAO Bing. The alpha adaptive cylinder-oil control technology and its application of marine diesel engine[J]. Marine Technology, 2012(4):48-51. |

| [6] |

吕林, 高炳. 电控气缸注油器注油调频控制机理分析[J]. 船海工程, 2010, 39(1):78-79, 83. LV Lin, GAO Bing. Study on the control mechanism of electronic cylinder lubricator oil injection frequency modulation[J]. Ship & Ocean Engineering, 2010, 39(1):78-79, 83 |

| [7] |

高炳, 赵自奇. 船用气缸注油润滑技术发展动向与应用研究[J]. 交通节能与环保, 2010(4):9-12. GAO Bing, ZHAO Zi-qi. Research on the technology development trend and application of marine diesel engine cylinder lubrication[J]. Energy Conservation & Environmental Protection in Transportation, 2010(4):9-12. |

| [8] |

高炳, 赵自奇. 控制船机废气排放的绿色水运技术分析[J]. 船舶, 2014(5):17-23. GAO Bing, ZHAO Zi-qi. Analysis of green waterway transportation technology to control marine engine emissions[J]. Ship & Boat, 2014(5):17-23. |

| [9] |

贺玉海. 大型低速船用柴油机新型电控气缸注油润滑系统研究[J]. 内燃机工程, 2010, 31(4):63-68. HE Yu-hai. Research on new electro-controlled cylinder lubrication system for large low-speed marine diesel engine[J]. Chinese Internal Combustion Engine Engineering, 2010, 31(4):63-68. |

| [10] |

高炳, 熊石锋. ALPHA电控气缸注油器系统常见故障诊断与排除[J]. 航海技术, 2014(5):56-60. GAO Bing, XIONG Shi-feng. Typical alarm and fault diagnosis of marine engine ALPHA electronically cylinder lubricator system[J]. Marine Technology, 2014(5):56-60. |

2016, Vol. 38

2016, Vol. 38