在船舶蒸汽动力系统运行过程中,多型背压式辅助汽轮机(如汽轮循环海水泵、汽轮滑油泵、汽轮燃油泵等)消耗饱和蒸汽输出机械功率,以满足船舶蒸汽动力系统各型辅机的功能需求[1, 2]。但由于各型辅助汽轮机装置采用分散式的安装方式,结合工作蒸汽输送管路集管式的放样布置,导致各型辅机的饱和工作蒸汽输送管路较长,进而促使工作蒸汽压降及温耗较大,增加了饱和蒸汽的湿度,降低了辅助汽轮机的做功能力,且极易诱发汽轮机末级叶栅的磨损,严重影响船舶辅助汽轮机的工作安全性和相关辅助系统的运行稳定性。为提高辅机工作蒸汽的干度,减小能量损耗,采用饱和蒸汽和过热蒸汽掺混的方式,产生携带一定过热度的微过热蒸汽,用于提供给辅助汽轮机做功[3]。根据实际运行经验,微过热蒸汽发生系统的稳、动态供汽特性对船舶热力系统稳定循环有着极大的影响,因此揭示船舶微过热蒸汽发生系统的供汽性能对船舶蒸汽动力系统稳定安全运行极其重要。

目前国内外学者对微过热蒸汽发生装置的运行特性做了大量研究[3, 4, 5, 6, 7, 8]。荀振宇等利用CFD方法研究了微过热蒸汽发生器内流场特性,并分析节流圈位置对饱和蒸汽管路工作性能的影响。鉴于船舶微过热蒸汽发生系统设计技术的封锁,鲜有关于微过热蒸汽发生系统供汽性能研究的文献报道。本文利用CFD数值方法模拟了微过热蒸汽发生系统的稳态运行规律,计算结果与试验数据基本吻合;结合船舶微过热蒸汽发生系统供汽运行状态,得到微过热蒸汽压力、温度及过热汽与饱和汽掺混因子等关键性能参数的动态变化特性,从而为船舶微过热蒸汽发生系统的设计及操作流程的优化提供一定的技术支撑。

1 物理模型船舶微过热蒸汽发生系统管路结构如图 1所示。由图可知,微过热蒸汽发生系统管路主要由两路过热蒸汽系统管路(1#、2#)、两路饱和蒸汽系统管路(1#、2#)和微过热蒸汽发生系统总管组成,1#,2#过热蒸汽与相应的1#,2#饱和蒸汽按一定比例进行掺混后流入微过热蒸汽发生系统总管。1#、2#饱和蒸汽管路长度均为7.6 m,管子内径为0.065 m,弯管半径为0.2 m;1#过热蒸汽管路长度为6 m,2#过热蒸汽管路长度为9.2 m,管子内径为0.065 m,弯管半径为0.2 m;微过热蒸汽总管长度均为1 m,管子内径为0.09 m。

|

图 1 微过热发生系统管路结构 Fig. 1 Micro-superheated system structure |

船舶微过热蒸汽发生系统管路网格模型如图 2所示,基于ICEM软件对过热蒸汽、饱和蒸汽及微过热管路划分网格,域体网格形式采取非结构化网格,壁面网格添加基于O网格划分的边界层网格,近壁网格的无量纲尺寸Y+为23~33,进而更准确模拟计算域的湍流规律,减少离散求解过程中伪扩散解的产生,并通过数值网格的敏感性计算分析,确定该计算域体共包含35万个网格单元。

|

图 2 微过热发生系统网格模型 Fig. 2 Micro-superheated system grid model |

由于船舶微过热蒸汽发生过程是很复杂的热质传递过程,伴随着动量传递转换、能量中和转化及热力平衡。本文利用 CFX13流体计算软件平台求解质量方程、动量方程、能量方程,采用全隐式耦合算法离散并迭代求解压力场-流速场耦合过程,模拟微过热蒸汽发生系统的流场特性规律。

采用$k-\varepsilon $湍流方程[7]计算微过热蒸汽发生系统湍流脉动过程,其表达式如下:

| $\frac{{\partial \left( {\rho k} \right)}}{{\partial t}} + \frac{{\partial \left( {\rho k{u_i}} \right)}}{{\partial {x_i}}} = \frac{\partial }{{\partial {x_j}}}\left[{\left( {\mu + \frac{{{\mu _i}}}{{{\sigma _k}}}} \right)\frac{{\partial k}}{{\partial {x_j}}}} \right] + {G_k}-\rho \varepsilon ,$ | (1) |

| $\begin{array}{l} \displaystyle\frac{{\partial \left( {\rho \varepsilon } \right)}}{{\partial t}} + \displaystyle\frac{{\partial \left( {\rho \varepsilon {u_i}} \right)}}{{\partial {x_i}}} = \displaystyle\frac{\partial }{{\partial {x_j}}}\left[{\left( {\mu + \frac{{{\mu _i}}}{{{\sigma _\varepsilon }}}} \right)\displaystyle\frac{{\partial \varepsilon }}{{\partial {x_j}}}} \right] + \\ \displaystyle\frac{{{C_{1\varepsilon }}}}{k}{G_k}-{C_{2\varepsilon }}\rho \displaystyle\frac{{{\varepsilon ^2}}}{k}\text{。} \end{array} $ | (2) |

式中,${u_i}\left( {i = 1,\,\,2,\,\,3} \right)$为流速;$\rho $为密度;t为时间;k为湍动能;$\varepsilon $为湍流耗散率;μ为动力粘性系数;μi为涡粘系数;Gk为速度梯度变化引发的湍动能。经验常数分别为$ {C_{1\varepsilon }} = 1.44 $,$ {C_{2\varepsilon }} = 1.92 $,$ {\sigma _k} = 1.0 $,$ {\sigma _\varepsilon } = {1.3} $。

2.2 边界条件为探析微过热蒸汽发生系统的供汽规律,参考船舶微过热蒸汽发生系统的稳态运行参数,设置计算边界条件为:

1)饱和蒸汽进口条件:饱和蒸汽进口压力为4.22 MPa,进口温度为253 ℃。

2)过热蒸汽进口条件:过热蒸汽进口压力为4 MPa,进口温度为380 ℃。

3)微过热蒸汽出口条件:出口区域流动状态处理为充分发展流态,微过热蒸汽出口压力为3.1 MPa,出口温度为300℃。

4)壁面边界条件:系统管路壁面按无滑移边界条件计算。

5)物性边界条件:蒸汽物性参数的计算标准均来自IAPWS IF97数据库[9]。

|

图 3 1#过热蒸汽压力变化曲线 Fig. 3 Superheated steam pressure curves |

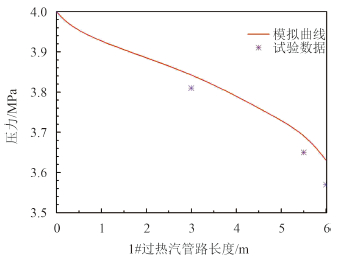

图 4给出了1#过热蒸汽管路内蒸汽压力的变化曲线。从图 4可以看出,沿着1#过热蒸汽管路的流动方向,过热蒸汽压力缓慢下降。主要是由于1#过热蒸汽流入微过热蒸汽总管过程中,过热蒸汽具有高流速(计算流速处于80~100 m/s之间),导致1#过热蒸汽流动摩擦阻力较大,存在蒸汽动压损耗。另外,1#过热蒸汽管配置4个直角弯头,且弯管半径较小,促使过热蒸汽局部流动压降较大。因此,在2种流动压降的综合作用下,最终使得过热蒸汽压力由3.9 MPa下降至3.62 MPa左右,压降约为0.28 MPa。从图中还可以发现,仿真模拟得到的1#过热蒸汽管路压力曲线与试验测量数据基本吻合。

|

图 4 1#饱和汽压力变化曲线 Fig. 4 Saturated steam pressure curves |

1#饱和蒸汽管路内蒸汽压力的变化曲线如图 5所示。在饱和蒸汽流动摩擦阻力和弯头局部流动损失的共同作用下,导致饱和蒸汽动压减小,沿着饱和蒸汽管路的沿程流动方向,饱和蒸汽压力不断下降,由4.22 MPa下降至3.62 MPa左右,压降约为0.6 MPa。另外从图中还可以发现,仿真模拟得到的饱和蒸汽管路压力曲线与试验测量数据基本吻合,进一步验证数值模拟准确性。

|

图 5 微过热蒸汽压力和温度变化曲线 Fig. 5 Micro-superheated steam pressure and temperature curves |

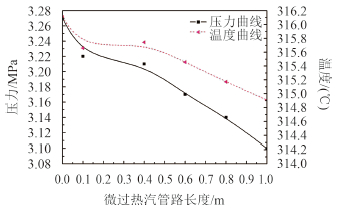

由图 5和图 6所示的微过热蒸汽压力变化规律可知,由于1#、2#过热蒸汽与相应的1#、2#饱和蒸汽掺混后,促使微过热蒸汽流量增大,且掺混三通管后的汇入管路通径与过热汽和饱和汽分支管路的通径相同,导致蒸汽流动阻力增大,使得微过热蒸汽总管起始端部位压力处于3.27 MPa左右,因此掺混促使微过热蒸汽总管起始端压降较大。随着微过热总管沿程流动方向,微过热蒸汽存在动压沿程损耗,总压力沿程减小。

|

图 6 压力分布规律 Fig. 6 Pressure distributions |

图 7给出了蒸汽掺混流动规律。如图所示,1#、2#过热蒸汽与相应的1#、2#饱和蒸汽掺混后,两路蒸汽流量增大,1#、2#三通管后汇入管路通径不变,导致1#、2#三通管后局部掺混冲击流速急剧升高,引发流场脉动剧烈,极易导致微过热蒸汽管路的振动。

|

图 7 蒸汽掺混流动分布规律 Fig. 7 Mixing steam flow distributions |

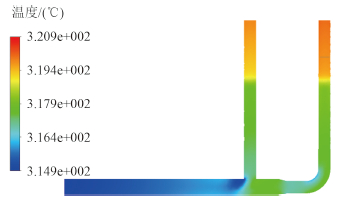

由于饱和蒸汽温度为253℃,远低于过热蒸汽温度为380℃,2种蒸汽掺混后,在各自流量配比条件下,两相流体完成了热量传递过程,形成的微过热蒸汽温度处于315℃左右,如图 5和图 8所示。

|

图 8 微过热温度分布规律 Fig. 8 Temperature distributions |

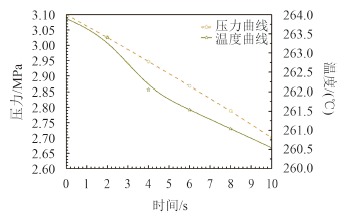

在稳态计算验证数值计算模型准确的基础上,开展微过热蒸汽供汽动态计算。参考实际的微过热系统运行规律,微过热蒸汽发生系统供汽特性为Pout=-0.04t+3.1 MPa,响应时间t=10 s。图 9给出了微过热蒸汽系统供汽响应过程中压力和温度变化曲线。随着微过热蒸汽出口响应压力逐步减小,导致微过热蒸汽压力和温度随着响应时间推移逐步下降。

|

图 9 微过热蒸汽压力和温度动态曲线 Fig. 9 Micro-superheated steam pressure and temperature curves |

图 10给出了微过热蒸汽系统供汽响应过程中过热蒸汽掺混流量的变化规律。由图可知,随着供汽响应时间的推移,由于出口供汽压力逐渐下降,导致1#、2#过热蒸汽流量逐渐升高。从图中还可以发现,1#过热蒸汽流量高于2#过热蒸汽流量,主要是由于在两路过热蒸汽背压基本相同的条件下,1#过热蒸汽系统管路长度小于2#过热蒸汽管路的长度,促使1#过热蒸汽管路流动阻力系数较小,导致1#过热蒸汽掺混流量较高。

|

图 10 过热汽流量动态曲线 Fig. 10 Micro-superheated steam massflow curves |

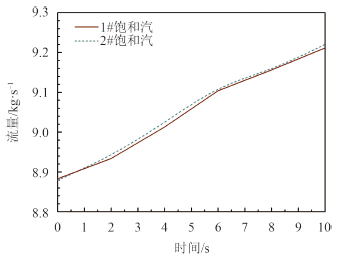

图 11给出了微过热蒸汽系统供汽响应过程中饱和蒸汽掺混流量的变化规律。由图可知,随着供汽响应时间的推移,在微过热供汽出口压力不断降低的作用下,1#、2#饱和蒸汽掺混流量逐渐升高。两路饱和蒸汽流量变化规律大致相同,1#饱和蒸汽略低于2#饱和蒸汽的流量。究其原因主要是在两路饱和蒸汽系统管路长度、进口压力相同条件下,为使两路饱和蒸汽掺混后流入微过热蒸汽总管,1#饱和蒸汽的背压略高于2#饱和蒸汽的背压,从而导致1#饱和蒸汽略低于2#饱和蒸汽的流量。

|

图 11 饱和汽流量动态曲线 Fig. 11 Saturated steam massflow curves |

由于微过热蒸汽温度与过热蒸汽和饱和蒸汽掺混特性密切相关,为进一步揭示微过热蒸汽温度的影响因素,将过热蒸汽流量与饱和蒸汽流量的比值定义为蒸汽掺混因子,定量表征微过热蒸汽系统掺混特性及其对微过热蒸汽温度影响规律。

图 12为蒸汽掺混因子动态变化曲线。由图可知,由于1#过热蒸汽掺混流量大于2#过热蒸汽流量,在饱和蒸汽掺混流量基本相同条件下,1#蒸汽掺混因子大于2#掺混因子。随着供汽时间的推移,由于饱和蒸汽掺混流量增大速率略高于过热蒸汽流量变化率,促使1#、2#蒸汽掺混因子逐渐减小,最终导致微过热蒸汽温度不断减小(见图 9)。

|

图 12 蒸汽掺混因子动态曲线 Fig. 12 Mixing factor curves |

本文以船舶微过热蒸汽发生系统为机理模型,采用CFD数值计算的方法得到了微过热蒸汽发生系统压力场和温度场的稳态分布规律,计算结果与试验数据吻合较好。结合实际微过热蒸汽系统供汽特性参数作为边界条件,进行微过热蒸汽发生系统供汽动态响应特性研究,得到过热蒸汽掺混流量、饱和蒸汽掺混流量、微过热蒸汽压力和温度等关键性能参数的动态变化规律,并创新性提出微过热蒸汽掺混因子,以定量表征微过热蒸汽系统掺混特性及其对蒸汽温度影响规律,主要结论为稳态运行工况下过热蒸汽系统管路压降约为0.28 MPa,饱和蒸汽系统管路压降约为0.6 MPa,微过热蒸汽温度约为315 ℃。动态运行工况下,随着供汽时间的推移,微过热蒸汽压力降低,过热蒸汽和饱和掺混流量增大,蒸汽掺混因子减小,微过热蒸汽温度略有降低。

船舶微过热蒸汽发生系统供汽运行特性严重制约汽轮辅机的做功能力,后续将在系统试验中进一步摸索微过热蒸汽系统供汽和并汽特性规律,并根据本文数值计算方法优化微过热蒸汽发生系统供汽方案,以提高微过热蒸汽发生系统运行稳定性。

| [1] | 李章, 张宁, 刘祥源. 舰用增压锅炉装置[M]. 北京:海潮出版社, 2000. |

| [2] |

杨元龙, 王兴刚. 船用螺旋管换热器热工及水动力特性数值研究[J]. 舰船科学技术, 2015, 37(9):100-104. YANG Yuan-long, WANG Xing-gang. Numerical study on thermodynamic and hydrodynamic characteristics of ship helical heat exchanger[J]. Ship Science and Technology, 2015, 37(9):100-104. |

| [3] |

荀振宇, 蔡林, 刘东民, 等. 节流圈位置对蒸汽干燥器工作性能的影响研究[J]. 应用物理, 2013, 3(6):120-124. XUN Zhen-yu, CAI Lin, LIU Dong-min, et al. The numerical study of the throttle coil location effects on steam dryer working performance[J]. Applied Physics, 2013, 3(6):120-124. |

| [4] |

杨元龙, 孙宝芝, 张国磊, 等. 支撑板对蒸汽发生器流动与传热特性的影响[J]. 上海交通大学学报, 2014, 48(2):205-209, 221. YANG Yuan-long, SUN Bao-zhi, ZHANG Guo-lei, et al. Impacts of tube support plate on flow and heat transfer characteristics for steam generator[J]. Journal of Shanghai Jiaotong University, 2014, 48(2):205-209, 221. |

| [5] | AXISA F, ANTUNES J, VILLARD B. Overview of numerical methods for predicting flow-induced vibration[J]. Journal of Pressure Vessel Technology, 1988, 110(1):6-14. |

| [6] | SUN B Z, YANG Y L. Numerically investigating the influence of tube support plates on thermal-hydraulic characteristics in a steam generator[J]. Applied Thermal Engineering, 2013, 51(1/2):611-622. |

| [7] | PETTIGREW M J, TAYLOR C E, SUBASH N. Flow-induced vibration specifications for steam generators and liquid heat exchangers[R]. AECL-11401. Toronto, Ontario:Centre for Heat Exchanger Engineering Sciences and Technology, 1995. |

| [8] | PATANKAR S V, SPALDING D B. A calculation procedure for the transient and steady-state behavior of shell-and-tube heat exchangers[M]//AFGAN A A, SCHLUNDER E U. Heat Exchanger:Design Theory Sourcebook. New York:McGraw-Hill, 1974. |

| [9] | WAGNER W, COOPER J R, DITTMANN A, et al. The IAPWS industrial formulation 1997 for the thermodynamic properties of water and steam[J]. Journal of Engineering for Gas Turbines and Power, 2000, 122(1):150-184. |

2016, Vol. 38

2016, Vol. 38