海洋风能资源非常丰富,风电技术成熟,是最具备大规模开发潜力和商业利用价值的可再生能源,海上风电已成为新能源发展的亮点[1]。欧洲地区、我国沿海规划建设的风电场装机量巨大,且需要大量能安全、高效地完成风机安装任务的专业安装船。目前海上风机随着功率不断提高,风机外形尺寸和重量也随之增加,海上风电场风浪较大,作业环境差,需要设计一种既能自行运输风机又可以实现风机整体安装的新型、高效的风电安装船。它与起重船安装方式相比,自身具备动力和操纵性,可运输多台风机,安装时间短、无需其他配合船舶;与自升式安装船相比,可实现整体安装,工序简单,减少了海上作业时间[2]。

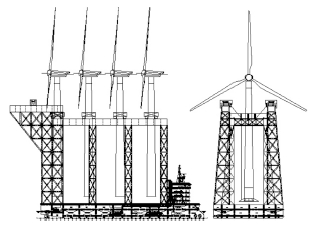

1 起重小车设计 1.1 海上风机整体式安装船海上风机整体式安装船能够一次性运输4台7 MW以下在岸上安装、测试好的风机,风机装载与海上安装可通过船上自带的起重装置进行。船上有巨型桁架用于固定和移动风机。在伸出船尾部的2道起重梁上设置2个起重小车,并在每侧起重小车上布置2个主钩,每个主钩的额定起重量为350 t,4个主钩最大联合起吊能力为1 400 t。风机在装载和安装时,可通过起重机将风机进行整体起吊,然后进行海上作业。海上风机整体式安装船有自行运输能力和整体安装能力,海上风机安装时,工作安全、设备可靠、施工方便,省去了配套的工程船舶和运输船舶,节约了时间和经济成本,提高了工作效率。图 1为海上风机一体化运输安装船的布置形式。

|

图 1 海上风机一体化运输安装船布置简图 Fig. 1 The arrangement of offshore turbine integral installation vessel |

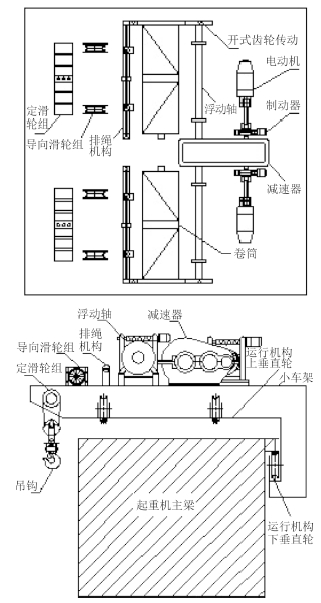

侧挂起重小车运行车轮的布置方案为在小车安装有8个上垂直轮和4个下垂直轮。上垂直轮行走于主梁的2条车轮轨道上,每个轨道上有4个车轮,车轮分别采用平衡架铰接结构连接在小车架纵梁上;下垂直轮分别安装在小车架的4条安全支腿上[3, 4]。图 2是侧挂起重小车起升机构和运行机构布置简图。

|

图 2 侧挂起重小车起升机构和运行机构布置简图 Fig. 2 The arrangement of lifting and moving mechanism of side-suspended trolley |

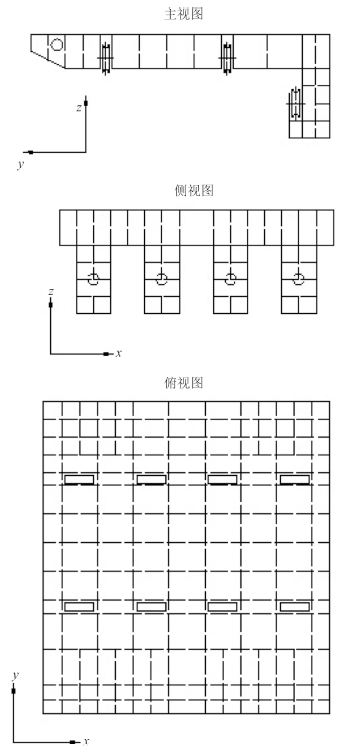

侧挂起重小车架,要求具有足够的强度和刚度,同时还要轻量化,制造安装方便。车架是支承和安装起升机构与运行机构各部件的机架,同时又是承受和传递全部起重载荷的结构件。根据小车轮和起升机构的布置,横向设置8根横梁,横梁间距为1 m;纵向设置10根纵梁,纵梁在起升定滑轮处的间距为0.5 m,在2个纵向垂直轮间的间距为0.7 m。纵梁主要支承在车轮的轴承上,横梁和纵梁通过上、下盖板焊接成一刚性构架整体,四支腿连接在下盖板上,防止小车在工作时发生倾翻[5, 6]。图 3是侧挂起重小车架结构图。

|

图 3 侧挂起重小车架结构图 Fig. 3 The structure of side-suspended trolley |

侧挂起重车行驶的方向定义为x轴方向即船长方向,船宽方向定义为y方向,吊重的起升方向定义为z方向即竖直方向。

侧挂起重小车架所采用的材料是Q 390钢材,为线性弹性材料。其具体参数如表 1所示。

| 表 1 计算参数 Tab.1 Parameters of material |

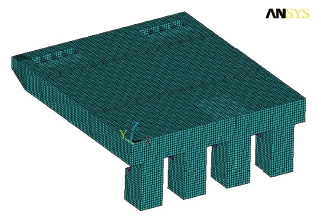

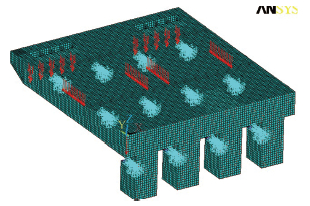

小车架的纵、横梁及上、下盖板都是焊接,且受到复杂的平面力和弯矩及剪力等的综合作用,故在 Ansys 中选择由4个节点组成,每个节点具有x,y,z位移自由度和x,y,z旋转方向自由度,共6个自由度的Shell 181单元。该单元具有弯曲和膜特征,可以承受面载荷和法向载荷,同时具备应力刚化和大变形功能,可以较真实的反应上小车车架结构的实际承载状况。网格单元大小取0.1 m。为了得到较为准确的计算结果,网格划分尽量保持规则的四边形,在结构主要应力区域避免出现三角形单元。整个模型划分的单元数为41 841个,节点数为38 900个,划分网格后的模型如图 4所示。

|

图 4 小车架有限元模型 Fig. 4 The structural finite element of side-suspended trolley |

该海上风机起重机在露天使用,承受风载,根据规范要求,对本文的起重车分析常规类载荷,并考虑风载及倾翻水平力对侧挂起重小车的影响。由于起重小车在工作时,船舶横倾不超过5°,纵倾不超过2°,工作角度始终保持在规范规定的数值内,故在计算小车架时不考虑船舶倾斜载荷对起重小车架的影响。根据分析,本小车的最不利工况的载荷组合情况为:起重小车带有额定起升载荷在主梁上行走,并受到风载荷及倾翻水平力的作用。该工况下小车架受的外载荷分为以下6部分[4]:

1)自重载荷PG

自重载荷包括小车架金属结构自重、及其上的机构自重、电器设备。起升质量突然离地起升或下降制动时,自重载荷将产生沿其加速度相反方向的冲击作用。在考虑到因结构振动而产生的动力响应时,应将自重载荷乘以起升冲击系数$ {\phi _1} $,取$ {\phi _1} = 1.05 $。

2)起升载荷PQ

起升载荷是指起升质量的重力。当风机无约束地起升离开地面时,风机的惯性力将会使起升载荷出现动载增大的作用,所以应考虑到起升动力效应,因此起升载荷应乘以起升动载系数$ {\phi _2} $。由于本文起重机的起升速度小,故侧挂小车的起升状态为HC1级,即起升离地时平稳,取$ {\phi _2} = 1.058 \,5 $。

起升载荷可分为2部分:一部分作用在起升卷筒上,另一部分则是通过定滑轮组作用在定滑轮组支承板上。由卷筒承受的起升载荷通过减速器及另一端的支承以均布载荷的形式,作用在小车架上。而作用在定滑轮组处的起升载荷按均布力处理,均布作用在圆孔的下半部分,分布力方向沿半径方向,其值可按下式计算:

| $ q = \frac{{{\phi _2}Q}}{{2m}} \times \frac{\pi }{2} \times \frac{1}{d}\text{。} $ | (1) |

式中:q为滑轮组轴孔处分布力;$ {\phi _2} $为起升动载系数;Q为作用在定滑轮组的起升载荷;m为滑轮组倍率,m=10;d为支承板的开孔直径,取d=320 mm。

3)运行产生的冲击载荷

侧挂起重小车在运行时由于轨道接头间隙或高低差会使运动的质量在铅垂方向产生冲击效应,即为运行冲击载荷。其值可用运行冲击系数$ {\phi _4} $乘以自重载荷PG和起升载荷PQ计算得到。由于本小车的轨道连接形式为焊接,并且对接头处进行打磨光滑,状态良好,故取$ {\phi _4} = 1.0 $。

4)水平惯性载荷

由于小车运行起、制动时产生一定的加速度,水平惯性力将作用在侧挂起重小车车体上,方向与小车运行的水平方向相反。本文中起动时的平均加速度取为0.0125 m/s2,考虑小车驱动力突变时结构的动载荷效应,施加载荷时,该加速度放大$ {\phi _5} = 1.5 $倍。由于该小车起动时的加速度大于正常制动情况下的加速度,因此只考虑起动水平惯性载荷,其值为:

| $ {P_H} = {\phi _5}(m + {m_G})a\text{。} $ | (2) |

式中:mG为侧挂起重小车的总质量;m2为总起升质量;a为运行起动时的平均加速度; $ {\phi _5} $为动力效应系数,取$ {\phi _5} = 1.5 $。

5)风载荷PW

对于露天工作的起重机应考虑风载荷的作用,工作状态风载荷是起重机在正常工作情况下所能承受的最大计算风力。在计算起重机风载荷时,应考虑风对起重机是沿着最不利的方向作用的。风载荷按下式计算:

| $ {P_W} = C{K_h}pA\text{。} $ | (3) |

式中:PW为作用在起重机上的工作状态最大风载荷;C为风力系数,取C=1.4;Kh为起重机的工作状态计算风压不考虑高度变化,即Kh=1;p为工作状态计算风压,取p=250 N/m2;A为起重小车垂直于风向的迎风面积。

6)倾翻水平力PSL

侧挂小车在水平移动的过程中,会受到来自水平方向的阻碍与限制,此时将产生一个引起小车倾覆的作用力即倾翻水平力PSL。根据刚性吊重下端受阻后使小车一侧抬起的状态,按式(4)计算:

| $ {P_{SL}} = \frac{{\left( {{P_G} + {P_Q}} \right)K}}{{2h}}\text{。} $ | (4) |

式中:PG为侧挂起重小车的自重载荷;PQ为额定起升载荷;K为小车重心至轨道中心的距离;h为水平力PSL作用线至轨道顶部的铅垂距离。

3.2 约束条件的施加约束施加的正确与否是小车架结构分析计算成败的关键。为了保证小车架不出现刚体运动,施加的约束应足够大,但是不能有过约束。小车的8个上垂直运行轮和4个下垂直运行轮上各装有2个调心滚子轴承,文中每个运行轮都用2块厚板来代替,并在厚板上开孔作为轴承孔[7]。假设运行轮轴的刚度很大,厚板位于轴孔处节点的径向位移受到约束,运行轮轴只能自由转动,受钢轨及轮轨的摩擦力的约束,车轮只沿钢轨方向运动,有限元模型上在轴孔处节点的轴向位移受到约束,位移为0。该条件能保证上下垂直轮都能在运动时只沿着各自的轨道运行[8]。侧挂起重小车架的载荷与约束图如图 5所示。

|

图 5 侧挂起重小车架载荷与约束图 Fig. 5 The load and constraint diagram of side-suspended trolley |

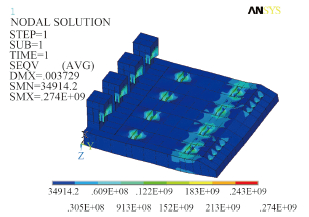

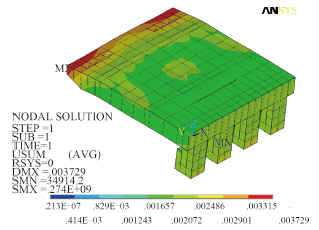

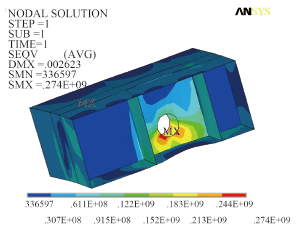

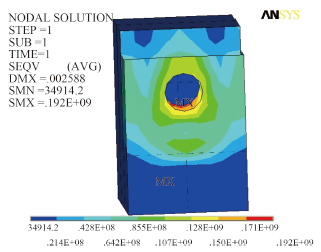

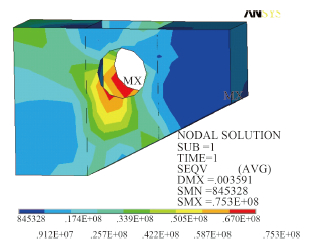

图 6为侧挂起重车架结构的等效应力云图,图 7为侧挂起重车架结构的位移云图;图 8为车架车轮安装板与下盖板连接部位的等效应力云图;图 9为车架下支腿处等效应力云图;图 10为车架起升定滑轮处等效应力云图。

|

图 6 侧挂起重小车架等效应力云图 Fig. 6 Von mises stress cloud of side-suspended trolley |

|

图 7 侧挂起重小车架位移云图 Fig. 7 The displacement chart of side-suspended trolley |

|

图 8 车轮安装板处等效应力云图 Fig. 8 Von mises stress cloud of wheel plate |

|

图 9 小车架下支腿处等效应力云图 Fig. 9 Von mises stress cloud of suspended leg |

|

图 10 小车架起升定滑轮处等效应力云图 Fig. 10 Von mises stress cloud of fixed pulley |

小车架最大应力产生在上垂直轮安装处,最大应力为274 MPa。该部位的作用是支承小车架重量及起升重量,并且使小车在轨道上安全运行,所以小车轮安装处的局部应力较为集中。结构变形较大部位在小车架前端定滑轮起升处以及下支腿垂直车轮的安装部位。由图 7可知,小车架最大变形位于小车架最前端定滑轮起升附近处,变形值为3.729 mm,此处为小车架结构悬臂端,无支承结构,且起吊定滑轮安装于此,受起升载荷作用最大。

根据起重机设计规范,侧挂起重小车在极端工况下的最大应力应不大于许用应力,并且为了留有一定的余度,采用折减系数n,n取1.34。Q 390钢许用应力$ \left[\sigma \right] = {\sigma _s}/n = $291 MPa,结构的最大应力为274 MPa <291 MPa,因此小车架强度满足要求,设计相对合理。

5 结语本文以海上风机侧挂起重小车架为研究对象,首先根据侧挂起重小车承重情况以及小车架上起升机构和运行机构的布置情况,设计出小车架的结构。然后再根据小车的工作形式,确定出小车工作时的最危险工况。通过对最危险工况进行分析,得出小车在最不利工况下的载荷组合情况和计算方法。最后应用有限元分析软件Ansys对小车架结构进行力学强度分析,得出如下结论:

1)小车架是为了保证安装于其上的机构正常工作,它的设计主要受刚度条件控制,应力水平为非控制性因素,因此在满足刚度条件的情况下,其结构产生的应力只要不超过许用应力,就满足刚度要求。

2)按照起重机设计规范,侧挂起重小车架结构变形最大的部位为定滑轮组支承板附近,其竖向变形为fmax=3.729 mm≤L/800=10.875 mm,故小车架的变形量在结构的许用范围内,满足刚度要求。

3)设计的侧挂起重小车其结构满足强度和刚度条件,无论是从应力变化还是从位移变化上看,其值都在许用范围之内。且一些关键受力部位应力和变形极限的差值并不大,可见该小车架的结构设计安全,较为合理,这为以后类似小车架结构的设计提供了一种新方法。

| [1] |

姚震球, 韩强. 海上风机吊装运输船及其吊装方式的研究概况[J]. 船舶, 2011, 22(2):54-61. YAO Zhen-qiu, HAN Qiang. On offshore wind turbine lifting transport vessel and its lifting modes[J]. Ship & Boat, 2011, 22(2):54-61. |

| [2] |

姚震球, 顾晓波, 管义锋, 等. 海上风电吊装与运输专用工作船研发技术研究报告[R]. 镇江:江苏科技大学, 2011. YAO Zhen-qiu, GU Xiao-bo, GUAN Yi-feng, et al. The research of the offshore wind turbine lifting transport and lifting vessel[R]. Zhenjiang:Jiangsu University of Science and Technology, 2011. |

| [3] |

祁磊. 双梁桥式起重机侧挂小车力学分析[D]. 太原:太原科技大学, 2011. QI Lei. The mechanics analysis of the suspended lifting truss of the double beam bridge crane[D]. Taiyuan:Taiyuan University of Science and Technology, 2011. |

| [4] |

张质文. 起重机设计手册[M]. 北京:中国铁道出版社, 1997. ZHANG Zhi-wen. The crane design manual[M]. Beijing:China Railway Press, 1997. |

| [5] | ABID M, AKMAL M H, PARVEZ S. Optimization of box type girder of overhead crane[M]//BENG X T Y, ION W J, EYNARD B. Global Design to Gain a Competitive Edge. London:Springer, 2008:609-618. |

| [6] | ABERSEK B, MIKLUS S. Models for optimization of gantry crane main girder[J]. Key Engineering Materials, 2007, 348-349:657-660. |

| [7] |

王金诺, 于兰峰. 起重运输机金属结构[M]. 北京:中国铁道出版社, 2002. WANG Jin-nuo, YU Lan-feng. Lifting conveyor metal structure[M]. Beijing:China Railway Press, 2002. |

| [8] |

邢海军, 郭文武, 汪西应. 桥式起重机小车车架有限元分析[J]. 建筑机械, 2006(1):68-69. XING Hai-jun, GUO Wen-wu, WANG Xi-ying. Finite elements analysis of trolley frame of bridge crane[J]. Construction Machinery, 2006(1):68-69. |

2016, Vol. 38

2016, Vol. 38