2. 武汉第二船舶设计研究所, 湖北武汉 430064;

3. 华中科技大学能源与动力工程学院, 湖北武汉 430074

2. Wuhan Second Ship Design and Research Institute, Wuhan 430064, China;

3. School of Energy and Power Engineering, Huazhong University of Science and Technology, Wuhan 430074, China

随着船舶工业的发展,船舶的效率和安静性能越来越受到人们的关注,减阻降噪方面的研究逐渐深入到各个船舶设备。通海阀是潜艇海水系统的重要设备,当海水通过它时会产生诸如漩涡、空化、死水区等现象从而引起管路损失、振动和噪声等问题,最终影响潜艇的总体性能。

学者过去主要采用试验方法对通海阀的外部特性进行测试和分析。随着CFD技术的发展,流场仿真逐渐成为通海阀优化设计、阻力特性预测的新方法,从而减少了重复试验所带来的巨大投入。江山等[1]曾对CB 587-2004黄铜通海阀的内部流动进行了细致的数值研究,模拟了不同的阀盘开度、流量等情况下阀的内流场特性,其研究表明,漩涡和压力剧烈变化是影响阀性能和产生噪声的主要因素;解决节流口下游内外壁速度梯度是通海阀结构改造的关键。崔铭超等[2]对通海阀内部流场进行了定常与非定常的三维数值模拟,研究了阀内流场湍动能分布和阀芯所受横向脉动力大小,并基于CFD结果提出了将阀杆改为收缩的弧形杆、出流口增设沙丘状导流壁等优化措施,试验证明优化效果明显,尤其是增设导流壁后噪声降低了4~5 dB。刘少刚等[3, 4]提出了一种在阀体上镶嵌内支架的降噪措施并采用CFD对比仿真计算获得了最佳支架安装角。蔡标华等[5]对舰船海水系统的噪声源进行了比较全面的分析。从控制传播途径的角度,针对舰船的环境特点,提出多种海水系统的减振降噪措施。张玉祥等[6]基于理想状态下的气体动力学原理,对截止阀建立了简化的二维模型,并对其进行仿真,从而获得亚临界状态下的流量系数关系式以及阀门流量与出口压力的关系。卢云涛等[7]分别采用了4种目前广泛使用的湍流模型对潜艇的噪声进行模拟,得出在给定的条件下RNG k-ε结合RANS方程和FW-H声学模型能获得更好的结果。

本文采用k-ε湍流模型和SIMPLE算法,通过求解不可压缩的雷诺时均N-S方程对某新型直角通海阀的内部流场进行三维定常模拟,并通过试验对模拟结果进行验证。根据模拟结果,提出3个减阻降噪的优化措施,对比优化前后流场流场仿真结果发现,优化措施效果显著。

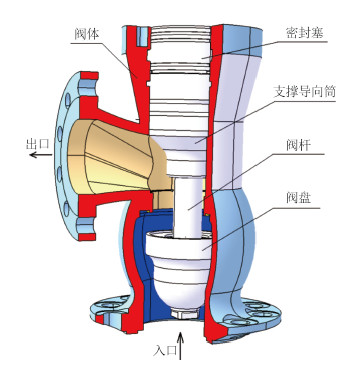

1 计算模型及方法 1.1 模型及网格划分新型直角通海阀三维模型如图 1所示。这种通海阀的流道由阀体、阀盘、阀杆和支撑导向筒所围成。由于阀内增设了密封塞和支撑导向筒,因此这种新阀的流道与传统通海阀的流道相比发生了很大变化。图 1标识的方向为进水工况,与之相反方向则为出水工况。

|

图 1 通海阀三维模型 Fig. 1 3D model of the sea suction valve |

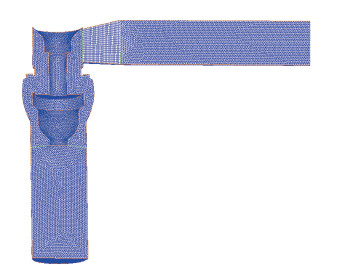

流道的网格离散如图 2所示。为防止回流对计算结果的影响,在模型进、出口分别增加长度为5倍通径的直管段。另外,由于流道具有对称性,仅对流道的1/2区域进行网格离散,这样可以减少计算时间。网格划分采用多块网格划分方法:在流道进、出口直管段采用六面体网格,阀体内部流道因其拓扑形状复杂而采用非结构化四面体网格,固壁面网格进行加密处理。

|

图 2 计算网格 Fig. 2 Computational grid |

通海阀内部流场是一个带有湍流特性的不可压缩三维粘性内部流动,可以通过求解不可压缩的雷诺时均N-S方程组(RANS)来进行模拟。

作定常计算并取海水密度为定值,故质量守恒方程:

| $ \frac{\partial \overline{{{u}_{i}}}}{\partial {{x}_{i}}}=0. $ | (1) |

动量守恒方程:

| $ \begin{align} & \frac{\sigma \overline{{{u}_{i}}}}{\partial t}+\overline{{{u}_{j}}}\frac{\sigma \overline{{{u}_{i}}}}{\partial {{x}_{j}}}=\ \\ & \frac{1}{\rho }\frac{\partial \bar{p}}{\partial {{x}_{i}}}+\nu \frac{{{\partial }^{2}}\overline{{{u}_{i}}}}{\partial {{x}_{i}}\partial {{x}_{j}}}+\frac{\partial }{\partial {{x}_{j}}}+\frac{\partial }{\partial {{x}_{j}}}(\overline{u{{'}_{i}}u{{'}_{j}}})+{{S}_{i}}.\ \\ \end{align} $ | (2) |

式中:ui为速度分量,$\overline {u_i^ {'} u_j^ {'} } $为湍流雷诺应力项;Si为源项,本文算例中该项为0。

采用的求解器为基于压力的隐式求解器;为使方程组封闭,采用Fluent软件提供的标准kε湍流模型;固壁边界采用标准固壁函数来处理;压力与速度的耦合方式采用SIMPLE方法。

1.2.2 边界条件进水工况与排水工况的边界设置一致:入口给定流量边界(mass-flow-inlet),出口设为出流边界(outflow)。其余固壁面均采用无滑移边界条件。

2 模拟结果与优化设计 2.1 模拟结果可靠性的试验验证委托国家泵阀产品质量监督检验中心根据JB/T 5296-1991规定的方法对原阀进行流阻试验,图 3所示为水平安装在试验台架上的通海阀,在阀的进出口直管段上布置有取压孔用于测量压差。采用压差数据可初步验证模拟结果的可靠性。

|

图 3 试验台架上的试验阀 Fig. 3 The test valve on the test bench |

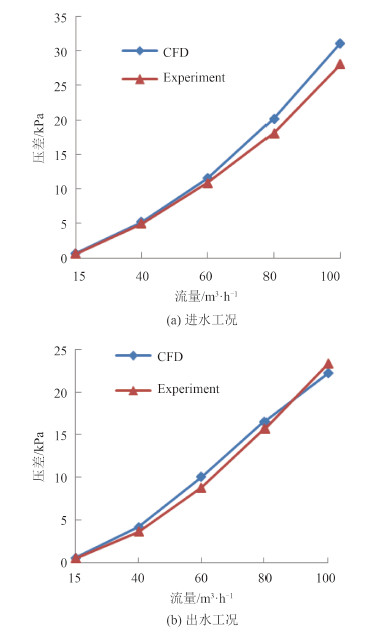

压差的试验值和模拟值对比情况如图 4所示,对比发现,无论是在进水工况还是在出水工况,压差的计算值都与试验值吻合较好:进水工况下的最大误差不超过10%,出水工况下的最大误差不超过12%。这充分说明数值模拟结果可靠,也证明了本文采用的离散方法和计算方法的正确性。

|

图 4 原阀进出口压差的试验值与计算值对比 Fig. 4 Test and calculated value of the differential pressure before optimization |

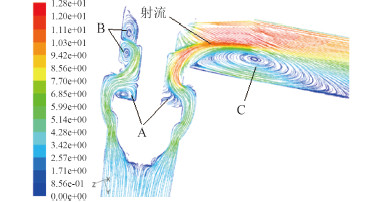

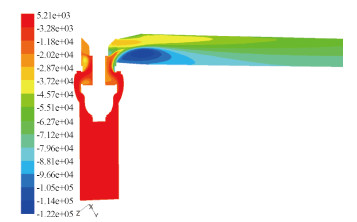

流道中剖面的速率分布和总压分布如图 5和图 6所示。图 5中,流道中有3处较为明显的漩涡,即图上所示A,B,C三个低速区,其中出水口转角处的漩涡最大。漩涡内外流速梯度较大,特别是出口转角处漩涡外流速高达10 m/s以上,而漩涡内流速在1 m/s以下。

|

图 5 优化前进水工况速率分布图 Fig. 5 Velocity distribution before optimization |

|

图 6 优化前进水工况总压分布云图 Fig. 6 Total pressure distribution before optimization |

总压分布图(见图 6)显示,漩涡附近总压损失较大,特别是出水口转角处局部总压损失超过了120 kPa。这是因为漩涡内外的高、低速水流剧烈摩擦产生了较大的摩擦损失。因此,减小这3处漩涡区是优化设计的重点。

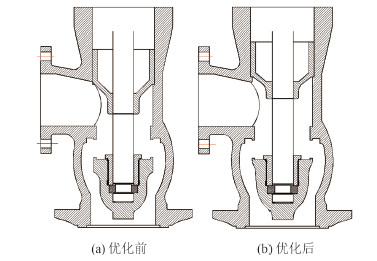

出水口处的高流速与该处大流道转折角是该处产生大范围漩涡C的主要原因。分析流道结构发现,支撑导向筒占据了出水口较大的流动空间,加之低速分离区极大地压缩了流通面积,导致出水口处成为整个流道的喉部,因此,水流通过喉部时产生高速射流(见图 5)。为实现减阻降噪的目的,应尽量避免射流或者减小射流速度,使水流在流道转角处平缓过渡。A,B两处漩涡位于固壁面交界区,水流在该处被截流而形成死水区。死水区大小与周围流动的顺畅程度直接相关,为减小A漩涡大小,可以通过调整阀盘开度来改善漩涡周围流动的通畅性。同样地,调整支撑导向筒的外形和高度也可能会改善B漩涡周围的流场。优化阀盘型线也是流道优化的一个方向,图 5显示,阀盘型线与周围的流线形状相差较大,有进一步优化的空间。流道优化前后的对比如图 7所示。

|

图 7 流道优化前后对比 Fig. 7 Structure of the valve before (a) and after (b) optimization |

基于以上分析,确定以下3个优化措施:

1)减小支撑导向筒长度、抬高支撑导向筒的位置,以避免其占据过大的出水流通空间,从而增大了喉部面积,减小喉部流速。

2)修改阀盘的外部型线使之更加接近流线,减少由于流道转折所引起的流动分离。

3)在以上2个措施的基础之上调整阀盘开度,用数值试验方法寻找最佳开度。

表 1是采用优化措施1和措施2前后,阀的进、出口总压损失模拟结果的对比情况。结果显示,对流道进行优化之后阀门的整体性能有了大幅度的提升,具体体现在:在进水工况的不同流量下,优化后总压损失相比优化前总压损失减小了14.5%~23.46%;在出水工况的不同流量下,优化后总压损失相比优化前总压损失减小了24.6%~29.6%。

|

|

表 1 优化前后总压损失对比 Tab.1 Total pressure drop before and after optimization |

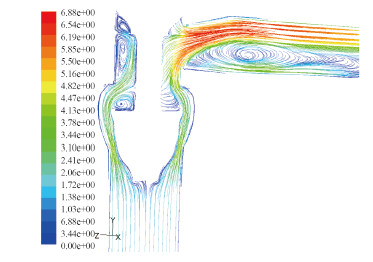

图 8为流道优化后进水工况下中剖面速率分布图,与优化前中剖面速率分布图(见图 5)对比发现:流道最大流速明显降低,从12.8 m/s减小到6.88 m/s,有利于湍流脉动从而降低流噪声;喉部流线相比优化前更加平稳顺畅,速率梯度明显减小;阀盘周围流场相比优化前也有所改善。以上结果表明,优化措施的减阻效果显著,符合优化预期。

|

图 8 优化后进水工况速率分布图 Fig. 8 Velocity distribution after optimization |

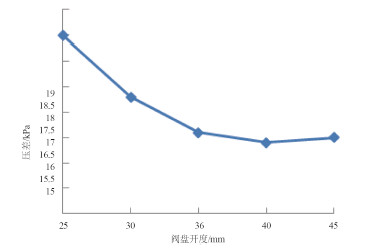

阀盘开度的优选:原型阀盘开度为36 mm,我们另取25 mm,30 mm,40 mm,45 mm四种不同的阀盘开度分别进行建模计算,计算结果如图 9所示。结果显示:阀盘开度为40 mm时,总压损失最小,但只比原阀盘开度下的总压损失减小了0.2 kPa。因此,调整阀盘开度的作用并不大。

|

图 9 阀盘开度对总压损失的影响 Fig. 9 Impact of the valve opening on the total pressure drop |

本文采用CFD手段研究了某新型通海阀的内部流场特性,并基于对三维数值模拟结果的分析,提出了3个以减小漩涡为目的的流道优化的措施。经过对优化前后流道分别建模计算发现,优化后阀门进出口总压损失无论在进水工况还是在出水工况都有较大幅度减小,喉部流场更加平稳通畅,减阻效果显著。

此外,本文还采用数值试验的方法研究了阀盘开度对总压损失的影响。结果显示,阀盘开度有一个最佳值,在此开度下的总压损失最小。试验结果与计算结果误差不超过12%,验证了数值计算的可靠性。

| [1] |

江山, 张京伟, 吴崇健, 等.通海阀内流场的三维数值模拟[J].中国舰船研究, 2009, 4(2):37-41. JIANG Shan, ZHANG Jing-wei, WU Chong-jian, et al.Three dimensional numerical simulation of flow fields inside sea suction valve[J].Chinese Journal of Ship Research, 2009, 4(2):37-41. |

| [2] |

崔铭超, 唐科范, 刘桦.基于CFD技术的阀门内流道优化[J].水动力学研究与进展, 2010, 25(4):438-445. CUI Ming-chao, TANG Ke-fan, LIU Hua.Optimization of the valve internal flow channel based on CFD approach[J].Chinese Journal of Hydrodynamics, 2010, 25(4):438-445. |

| [3] |

刘少刚, 刘海丰, 舒海生, 等.一种内支架结构对通海阀噪声的影响[J].海军工程大学学报, 2013, 25(2):35-39, 45. LIU Shao-gang, LIU Hai-feng, SHU Hai-sheng, et al.Effect of structure of stend on noise of outboard valve[J].Journal of Naval University of Engineering, 2013, 25(2):35-39, 45. |

| [4] |

刘少刚, 刘海丰, 舒海生, 等.通海阀内流道优化降低流噪声[J].哈尔滨工程大学学报, 2013, 31(4):511-516. LIU Shao-gang, LIU Hai-feng, SHU Hai-sheng, et al.Flow noise reduction of outboard valves based on internal flow path optimization[J].Journal of Harbin Engineering University, 2013, 31(4):511-516. |

| [5] |

蔡标华, 郑海斌.海水系统噪声分析及其减振降噪措施综述[J].舰船科学技术, 2009, 31(12):114-117. CAI Biao-hua, ZHENG Hai-bin.The noise analysis and control measures review in seawater system[J].Ship Science and Technology, 2009, 31(12):114-117. |

| [6] |

张玉祥, 杨柳.截止阀的建模与仿真实现[J].流体机械, 2007, 35(12):29-31. ZHANG Yu-xiang, YANG Liu.Modeling and simulation implementation of stop valve[J].Fluid Machinery, 2007, 35(12):29-31. |

| [7] |

卢云涛, 张怀新, 潘徐杰.四种湍流模型计算回转体流噪声的对比研究[J].水动力学研究与进展, 2008, 23(3):348-355. LU Yun-tao, ZHANG Huai-xin, PAN Xu-jie.Comparison between the simulations of flow-noise of a submarine-like body with four different turbulent models[J].Chinese Journal of Hydrodynamics, 2008, 23(3):348-355. |

2016, Vol. 38

2016, Vol. 38