2. 高新船舶与深海开发装备协同创新中心, 上海 200240

2. Collaborative Innovation Center for Advanced Ship and Deep-Sea Exploration, Shanghai 200240, China

风能是一种清洁的可再生能源,其发电成本稳定,没有碳排放等环境成本,在全球范围内分布广泛。随着风电技术的发展,海上风力发电已经成为世界新能源发展的热点,与海上风电机组运输和安装相关的设备需求也已开始显现[1, 2, 3]。海上风机的整体运输和吊装可以采用大型浮吊及驳船的组合来完成[4],而运输甲板驳船的型线规则,船体肥大,在波浪中的运动幅值与受力较大;同时较多的甲板设备引起较大的甲板荷载,故而其结构强度值得关注。

本文以92 m限载2台风机的运输甲板驳为研究对象,采用全船有限元直接计算和CCS规范计算2种方法对其结构强度进行计算评估。全船有限元计算采用DNV船级社开发的SESAM综合软件系统对其满载到港和压载到港2种典型作业工况下的波浪载荷进行预报[5],进而进行强度计算;规范计算依照CCS《钢制海船入级规范》[6] 2014版中超尺度船舶的校核方法进行。

1 船型及结构形式 1.1 主要参数本文海上风机运输甲板驳主船体为驳船箱型船体,主体部分有较长的平行中体,船宽较大;运输联合动力风机组时,主甲板船中处安装有风机底座,同时两舷侧分别安装井架并以平衡梁的方式固定风机,如图 1所示。其主要参数如下:

|

图 1 风机运输甲板驳总布置图 Fig. 1 The general arrangement of the deck bargewith offshore wind turbine |

船长92.0 m;船宽39.52 m;

型宽5.50 m;设计吃水3.80 m;

纵骨间距0.52 m

1.2 船体结构形式该船是单甲板、单底、纵骨架式钢制海上风机运输甲板驳。在FR 12及FR 36处甲板中部放置风机,主甲板以下主船体结构均设置圆柱形筒体结构,并通过一平台与船底连接,以增强主船体结构的局部强度;FR 36向前左右舷各设置6个压载水舱,FR 36向后船中设置3个压载水舱,以保证不同工况下的稳性。

1)纵向主要构件:纵中剖面设有舱壁,同时,FR 0~FR 30左右舷各设2道水密纵舱壁;甲板、船底居中每隔5倍纵骨间距设置纵桁;

2)横向主要构件:FR 6~FR 42每隔6档肋位设横舱壁;除去首尾部分肋位,全船每隔1.8 m设置强框架。

2 全船有限元直接计算 2.1 波浪载荷计算本文波浪载荷的计算采用Sesam软件中基于三维线性波浪理论的船体波浪动压力WADAM计算模块,波浪诱导载荷的预报统计分析采用Postresp模块。

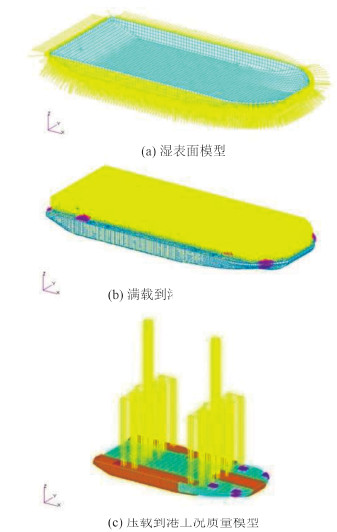

2.1.1 有限元模型的建立湿表面模型、质量模型的建立采用PatranPre模块,分别以装载甲板货满载到港(工况Ⅰ)和装载2台风机压载到港(工况Ⅱ)2种装载状态作为计算工况,具体数据如表 1所示。

|

|

表 1 计算工况 Tab.1 Load cases |

湿表面模型主要以四边形板单元建立,板单元大小以纵骨间距和肋距为基准,局部曲度变化较大的地方用少量三角形单元模拟。从而保证湿表面模型能够在水动力学意义上准确描述实船的形状。

对于质量模型,采用四边形和少量的三角形单元模拟船体结构中的各类板材以及主要构件的腹板;次要构件以及主要构件的面板采用梁单元模拟。甲板上设备采用质量点的方法以多点约束MPC的形式与船体结构连接;货油、燃油以及压载水通过质量点施加到相应舱室边界节点上;甲板货物以及风机、井架、风机底座、连接装置以及平衡梁采用较密的虚梁模拟[7]。以此来保证质量模型能正确反应实船的质量及分布,以调节局部密度的方法来确保与实船质量误差小于0.1%,重心位置误差小于船长的0.1%。具体的模型建立,参照对应工况装载手册确定。

采用右手直角坐标系,原点位于FR 26各工况相应吃水纵中剖面处,X轴向船首为正方向,Y轴向左舷为正方向,Z轴向上为正方向。全船结构的湿表面模型和质量模型如图 2所示。

|

图 2 有限元模型 Fig. 2 Finite element model |

计算作用于船体的波浪载荷常用的方法是谱分析法,即将波浪对船体的作用作为船体波浪响应系统的输入,而船体的波浪载荷以及六自由度运动作为系统的输出。对应于每种输入输出,得到相应的传递函数。将传递函数和实际海况波浪谱结合,得到船体载荷谱,即可得到船体受到波浪载荷的长期和短期预报值[8]。

本文水动力计算所取的波浪频率位于0.1 rad/s~2.0 rad/s之间,间隔0.1 rad/s,共20个频率。浪向位于0°~180°之间,间隔15°,共13个浪向,其中180°为迎浪方向。选取自船尾至船首FR 13,FR 18,FR 26,FR 30,FR 39共计5个剖面,对各个剖面的波浪弯矩和波浪剪力进行预报。

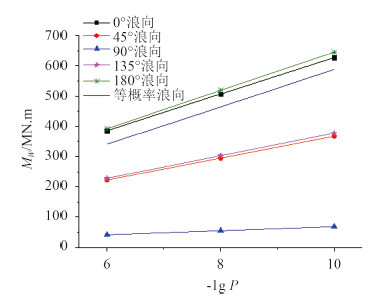

1)满载到港长期预报

船舶满载运输货物时,采用长期预报,建立该工况的质量模型,选取北大西洋波浪散布图,采用P - M波浪谱,指定所有浪向等概率,取10 - 8概率水平进行长期预报。不同剖面长期预报的弯矩和剪力值见表 2,FR 26剖面的长期预报值如图 3所示。

|

|

表 2 工况Ⅰ波浪弯矩和剪力预报值 Tab.2 Prediction of wave bending moment and shear force under load caseⅠ |

|

图 3 FR 26 剖面波浪弯矩长期预报值 Fig. 3 Long-term prediction of wave bending moment of FR26 |

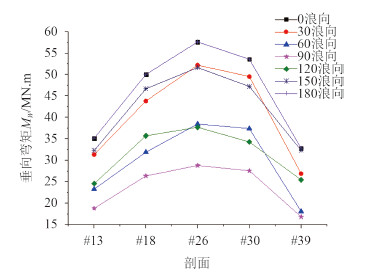

2)压载到港短期预报

运载风机时,航行海域不是很恶劣,且为遮蔽航区,航行时段能够得到控制,选择短期预报。不同剖面短期预报的弯矩和剪力值见表 3,各浪向波浪弯矩短期预报如图 4所示。

|

|

表 3 工况Ⅱ波浪弯矩和剪力预报值 Tab.3 Prediction of wave bending moment and shear force for load case Ⅱ |

|

图 4 工况Ⅱ各浪向波浪弯矩预报 Fig. 4 Prediction of wave bending moment from different wave directions under load caseⅡ |

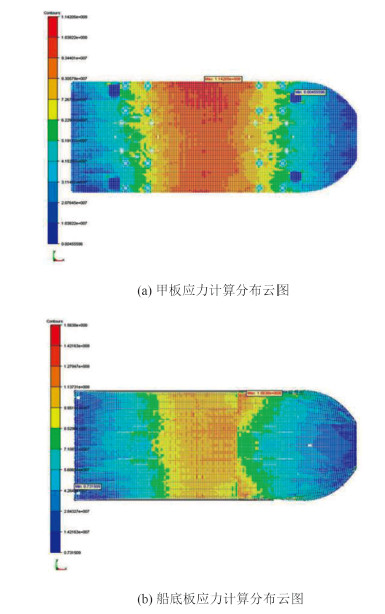

依据传递函数预报,以船中处的垂向弯矩为控制载荷,得到最不利波浪,进而确定设计波参数。利用Sesam软件的Sestra模块对船体结构进行应力以及变形计算,再用Xtract模块可视化,甲板和船底最大Vonmises应力计算结果如表 4所示,舷侧外板和纵舱壁板剪应力计算结果如表 5所示,工况Ⅰ应力分布计算结果如图 5所示。

|

|

表 4 直接计算最大 Vonmises 应力结果/MPa Tab.4 The maximal vonmises stress result from direct calculation/Mpa |

|

|

表 5 直接计算最大剪应力结果/MPa Tab.5 The maximal shear stress result from direct calculation/Mpa |

|

图 5 工况Ⅰ直接计算结果 Fig. 5 The result from direct calculation for load caseⅠ |

依照CCS《钢制海船入级规范》2014版[4]超尺度船舶强度校核的规定,波浪载荷可以通过对基于线性波浪理论计算的波浪弯矩和波浪剪力进行非线性修正得到。

文中2.1波浪载荷计算的湿表面模型网格的数量为3 569,质量模型与实船质量误差小于0.1%,重心位置的误差小于船长的0.1%,均符合规范中的基本要求。故而规范计算的波浪载荷可参照2.1中计算结果,直接进行非线性修正即可。

3.1.1波浪弯矩的计算中拱波浪弯矩MW(+)和中垂波浪弯矩MW(-)应按照下列公式计算:

$ {{M}_{W}}(+)=M{{f}_{nl-h}}{{M}_{W\text{,}cal}}, $

$ {{M}_{W}}(-)=M{{f}_{nl-s}}{{M}_{W\text{,}cal}}. $

式中:MW,cal基于线性波浪理论直接计算得到的,在0.4 L~0.6 L之间垂向波浪弯矩的最大值;M参照规范选取的弯矩沿船长分布系数;fnl-h,fnl-s非线性修正系数。

波浪弯矩的计算结果如表 6所示。

|

|

表 6 规范波浪弯矩计算值 Tab.6 Wave bending moment from specificationapproach method |

中拱波浪剪力FW(+)和中垂波浪剪力FW(-)应按下列各式计算:

$ {{F}_{W}}(+)={{F}_{nl\text{,}1}}{{F}_{WV\text{,}\max }}\text{,} $

$ {{F}_{W}}(-)={{F}_{nl\text{,}2}}{{F}_{WV\text{,}\max }}\text{.} $

式中: Fnl,1,Fnl,2为考虑非线性修正后剪力沿船长方向的分布系数;FWV,max应按下式计算:

$ {{F}_{WV\text{,}\max }}=\max \left[\frac{\max \left| {{F}_{WV,CAL\text{,}A}} \right|}{0.92}\text{,}\frac{\max \left| {{F}_{WV\text{,}CAL\text{,}F}} \right|}{1.0} \right]\text{.} $

其中,FWV,CAL,A为x/L < 0.5各剖面的波浪剪力直接计算值,kN;FWV,CAL,F为x/L ≥0.5各剖面的波浪剪力直接计算值,kN。

波浪剪力的计算结果如表 7所示。

|

|

表 7 规范波浪剪力计算值 Tab.7 Wave shear force from specificationapproach method |

总纵弯曲应力按下式计算:

$ \sigma=\frac{\left| {{M}_{S}}+{{M}_{W}} \right|}{{{W}_{C}}}\times {{10}^{3}}\text{N}/\text{m}{{\text{m}}^{2}}\text{.} $

式中:MS为静水弯矩,kN·m;MW为波浪弯矩,kN·m;WC为计算点处的剖面模数,cm3。

总纵剪切应力按下式计算:

$ \tau=\frac{\left| {{F}_{S}}+{{F}_{W}} \right|S}{I\delta }\times {{10}^{2}}\text{N}/\text{m}{{\text{m}}^{2}}. $

式中:FS为静水剪力,kN;FW为波浪剪力,kN;S为中和轴以上静矩,cm3;I为水平中和轴的惯性矩,cm4;δ为参照规范定义的系数。其中,静水弯矩采用Napa软件获得,各剖面的剖面惯性矩采用中国船级社的Compass软件计算。各剖面的计算结果如表 8和表 9所示,σd和σb分别表示甲板处和龙骨处的总纵弯曲应力。

|

|

表 8 总纵弯曲应力计算结果/MPa Tab.8 The result of longitudinal bending stress/Mpa |

|

|

表 9 总纵剪切应力计算结果/MPa Tab.9 The result of longitudinal shear stress/Mpa |

按照规范,本船船体梁的许用弯曲应力和许用剪切应力按照下述要求确定:

船中0.4 L区域

$ \left[\sigma \right]\text{=}175/K=175/1=175\text{Mpa}; $

船端0.1 L区域

$ [\sigma]=125/K=125/1=125\text{Mpa}; $

其余区域用线性内插法求得。

$ [\tau]=100/K=100/1=100\text{Mpa}; $

其中K为材料系数,本船取1。

全船有限元直接和规范计算得到的结果均小于规范规定的许用值,故该船能够满足强度的设计要求。

4.2 结果分析依据全船有限元直接计算及规范计算的结果进行分析,得到以下结论:

1)直接计算表明,工况Ⅰ船底板处弯曲应力较甲板板处大,而最大应力出现在FR 32距中18.2 m处,此处为船底纵桁与船底纵骨的交界处,即结构形式出现变化的位置。此外,在船底外板的纵舱壁间断处(FR 30距中11.2 m)也出现了较大应力。可见,结构设计时应充分关注构件尤其是纵向构件的连续和渐变性,否则很可能会出现应力集中的现象;

2)直接计算中,工况Ⅱ为遮蔽航区,虽然与工况Ⅰ相比,海浪环境较好,但甲板局部应力值依然比工况Ⅰ大,尤其在风机和风机井架的部位,风机设备的惯性载荷影响较为明显。可见,甲板运输船舶在运输特殊的工程配套设备时,对其进行强度分析的必要性;

3)除去直接计算中局部载荷的影响,船底板应力值均高于甲板板,与规范计算结果趋势一致;

4)分析比较2种方法的计算结果可知,全船有限元直接计算可以反映全船结构应力分布,但计算工作量大;规范计算虽然仅能反映计算剖面处的应力分布,但由于在相同区域的应力计算结果与全船直接计算结果相当,因此,只要选取足够的典型剖面,完全可以替代全船有限元直接计算,从而大大减少计算成本。

5 结语风电安装甲板驳运输船的应用越来越广泛,船舶设计规范已不能完全满足设计要求,特别是在运输特殊的工程配套设备时,更要对其进行强度分析。本文采用全船有限元直接计算和规范计算2种方法对一风机运输甲板驳强度进行分析,分析方法和结果对此类船舶的总强度校核有较好的参考意义。

| [1] |

秦亮, 范闯, 张超. 海上风机安装船的市场前景[J]. 中国船检, 2013(11):45-47. QIN Liang, FAN Chuang, ZHANG Chao. The market prospects of offshore wind installation vessel[J]. China Ship Survey, 2013(11):45-47. |

| [2] |

郝金凤, 强兆新, 石俊令. 风电安装船功能及经济性分析[J]. 舰船科学技术, 2014, 36(5):49-54. HAO Jin-feng, QIANG Zhao-xin, SHI Jun-ling. Functionality and economic analysis of wind turbine installation vessel[J]. Ship Science and Technology, 2014, 36(5):49-54. |

| [3] |

张崧, 谭家华. 海上风电场风机安装概述[J]. 中国海洋平台, 2009, 24(3):35-41. ZHANG Song, TAN Jia-hua. Introduction of offshore wind turbine installation[J]. China Offshore Platform, 2009, 24(3):35-41. |

| [4] |

万文涛. 海上风电机组运输与安装方式研究[J]. 船舶工程, 2011, 33(2):81-84. WAN Wen-tao. Study on transportation and installation mode for offshore wind turbines[J]. Ship Engineering, 2011, 33(2):81-84. |

| [5] |

陈海龙, 白雪平, 刘成名, 等. 利用SESAM软件对驳船进行水动力性能分析研究[J]. 传感器与微系统, 2009, 28(12):48-50. CHEN Hai-long, BAI Xue-ping, LIU Cheng-ming, et al. Hydrodynamic analysis of barge based on SESAM software[J]. Transducer and Microsystem Technologies, 2009, 28(12):48-50. |

| [6] | 中国船级社. 钢制海船入级与建造规范[S]. 北京:人民交通出版社, 2014. |

| [7] | CCS. Rules for construction and classificationof sea-going steel ships[S]. Beijing:China Communications Press, 2014. |

| [8] |

王从晶, 夏利娟. 全船有限元结构分析的若干关键技术[J]. 上海交通大学学报, 2010, 44(6):768-773. WANG Cong-jing, XIA Li-juan. Several critical technologies of the whole-ship structural analysis through FEM[J]. Journal of Shanghai Jiaotong University, 2010, 44(6):768-773. |

| [9] |

罗秋明. 超大型矿砂船全船结构强度计算及内部货物载荷分布研究[D]. 上海:上海交通大学, 2010. LUO Qiu-ming. Research on whole structure strength analysis and internal cargo load distribution of ultra large ore carrier[D]. Shanghai:Shanghai Jiaotong University, 2010. |

2016, Vol. 38

2016, Vol. 38