卫生填埋是我国目前城市生活垃圾处理最常用的方法.在填埋场实际操作过程中, 由于雨污分流措施操作不当(Ng et al., 2015)、导排设计能力低或导排设施淤堵(Mcisaac and Rowe, 2011; Yu and Kerry, 2012)、水汽迁移导排不畅(Stoltz et al., 2010)等, 常常造成填埋场内出现水位雍高现象(陈云敏等, 2014; Peng et al., 2016).填埋场水位雍高不仅影响填埋气体收集, 而且容易导致填埋场堆体失稳、造成安全隐患(兰吉武, 2012; Zhang et al., 2013; Smahi et al., 2015).因此, 探究填埋场渗滤液和填埋气产生和迁移对填埋场设计及管理控制具有重要意义.

填埋场中水气迁移导排不畅是导致水位雍高的主要原因之一.垃圾体被压实后渗透系数降低(詹良通等, 2014; Chen et al., 2012), 孔隙通道不连续, 引起填埋气和渗滤液导排困难(柯翰等, 2013), 从而造成水位雍高.李明英等(2015)在模拟填埋场实验中, 发现加压后出现了渗滤液水位雍高现象(李明英等, 2015).在实际填埋场中, 渗滤液水位雍高也会降低气体收集效率(兰吉武, 2012).模型研究发现, 通过水平沟或者竖井抽气可使填埋场内部气压不断释放降低(马小飞等, 2013; Feng et al., 2015; Li et al., 2012; Wang, 2012; Xue and Liu, 2013), 从而能有效控制渗滤液水位高度.在实际工程中, 填埋气收集系统主要由竖井和水平井共同完成.由于填埋气横向渗透系数大于纵向渗透系数, 因而填埋场主要采用抽气竖井.且有研究提出, 抽气竖井比水平井的抽气率更高(Wang, 2012).冯世进等(2015)在考虑到填埋场分层情况研究了竖井及水平井收集系统对填埋气体压力的影响, 发现竖井和水平井收集系统共同作用能有效降低填埋场气压(冯世进和郑奇腾, 2015).但目前针对竖井和水平井联合作用下, 填埋场气液迁移的研究大多还处于模型阶段, 缺乏实际数据支持.本研究在前期实验基础上, 利用上下同时导排填埋气系统, 探索上下同时导气及渗滤液回灌对气液迁移的影响, 为填埋场的设计和操作提供数据理论参考.

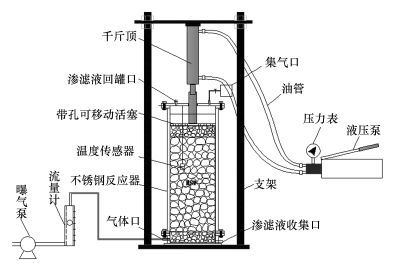

2 实验装置及材料(Materials and methods) 2.1 实验装置填埋场反应器实验装置由模拟垃圾反应柱、液压加压系统、曝气预处理系统以及排水集气系统4部分组成.实验装置如图 1所示, 其中模拟垃圾反应柱采用不锈钢管制作, 内径19 cm, 高75 cm;顶部盖板为中空的有机玻璃板, 有机玻璃板上有2个对称的预设口分别用于渗滤液回灌和顶部气体收集.液压加压系统由液压泵、千斤顶以及带孔的可移动活塞组成.垃圾底部曝气预处理通过电磁曝气泵和玻璃转子流量计实现.排水集气系统由顶部的集气口、渗滤液回灌口和底部的集气口(也是前期曝气口)、渗滤液排放口组成, 渗滤液的导排分别通过上下2处的液体口进行回灌和移除, 气体的导排也均分别通过上下的2处排放口进行排放.反应器用加热带和保温棉整体包裹, 温度控制在中温反应条件(35±2) ℃.

|

| 图 1 模拟填埋反应器装置示意图 Fig. 1 Schematic of simulated landfill bioreactor with compression |

实验所用城市生活垃圾均通过人工配置, 按照深圳市城市生活垃圾组成确定(李明英等, 2015), 具体组分、配比和性质如表 1所示, 所有材料粒径被控制在50 mm以下.人工配置的生活垃圾分3层装入反应器中, 每3 kg垃圾为1层, 反应器内共装填9 kg生活垃圾.各层垃圾之间用纱网隔开并做标记, 将垃圾体分为上、中、下3层.顶部和底部分别铺设5 cm厚的砾石层用于保证渗滤液均匀分布以及防止阻塞.初始垃圾含水率为47%, 垃圾装填好后各个反应器分别又注入了1600 mL去离子水.实验开始时通过底部曝气预处理使填埋垃圾快速度过酸化阶段, 曝气量是600 mL·min-1(247 mL·min-1·kgvs-1), 曝气频率根据垃圾氧气损耗情况逐渐降低(从2次·d-1、2 h·次-1逐渐降低至1次·d-1、1 h·次-1).曝气阶段对渗滤液进行了原液回灌, 300 mL·次-1·d-1.待反应器渗滤液pH达到6及以上时停止曝气预处理, 同时停止渗滤液回灌, 排出渗滤液, 反应器转为厌氧反应器运行.

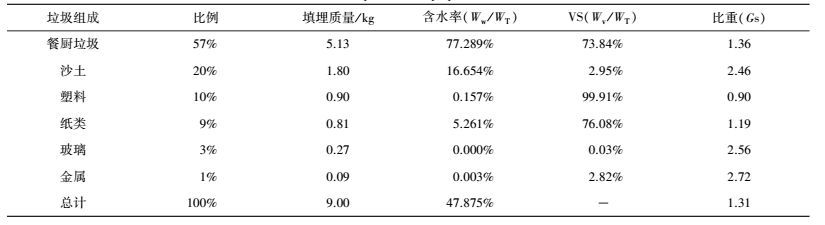

| 表 1 填埋垃圾组成 Table 1 Composition and properties of MSW |

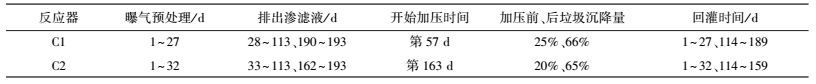

本实验共设计了2组模拟填埋生物反应器, 分别命名为C1、C2.其中C1为渗滤液回灌前加压, 而C2为渗滤液回灌后加压, 作用在垃圾体上的压力均为42 kPa, 用以模拟实际填埋场中垃圾受压状态.42 kPa压力相当于埋深为6 m左右的垃圾所承担的上覆垃圾压力(李明英等, 2015).C1和C2分别在第57和163天进行了42 kPa压力加压操作, C1的填埋高度分别从49 cm降低到22 cm(沉降量为66%), C2的填埋高度分别从48 cm降低到21 cm(沉降量为65%).加压前均全部移除底部积累的渗滤液, 在反应后期(第114 d)还将产生的全部渗滤液进行了原液回灌操作(3次·周-1), 回灌期间未移除渗滤液.详细实验操作情况如表 2所示.

| 表 2 各反应器实际操作情况 Table 2 Experiment operations of each reactor |

反应器C1和C2共运行了193 d, 实验过程中对垃圾体固、液、气3相指标进行了测定.气体定期采集, 其体积均转化成标准状况下体积, 气体含量(CH4和CO2)分析选用福力气相色谱GC-9790, 分析条件设定为:进样口温度50 ℃, 柱温70 ℃, TCD检测器温度100 ℃, 桥流110 mA;渗滤液由底部排出口收集, 前12周内每周采样分析2~3次, 后期分析频率减小为每周1次, 其分析指标主要包括总固体(Total Solid, TS)和挥发性固体(Volatile Solid, VS), 分别采用105 ℃烘干法、550 ℃灼烧法测定.实验结束时, 对降解后的分层垃圾样品的挥发性固体以及比重(比重瓶法)等物理指标进行测定.为保证实验精确性, VS测定去除了塑料、玻璃、金属等难降解成分.比重(Specific Gravity, Gs)的测量计算则包括了塑料、玻璃、金属等难降解成分, 其数值能准确反应垃圾的密实程度.

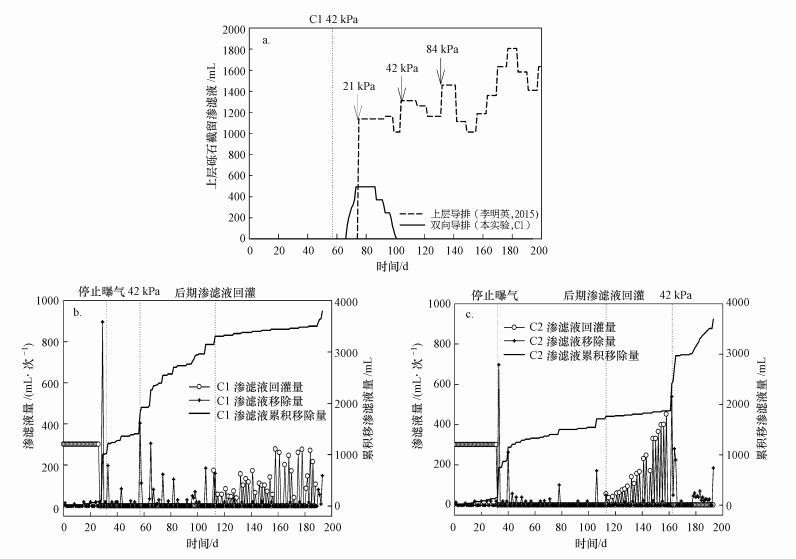

3 结果与讨论(Results and discussion) 3.1 渗滤液产生图 2表示2组反应器的渗滤液产生情况.C1的渗滤液在加压后被挤出并被上部砾石层截流, 出现了短暂的水位雍高现象, 而C2在整个实验过程中没有出现水位雍高现象.在前期李明英等(2015)的仅上层排气加压实验中, 也出现了渗滤液水位雍高的现象, 且水位雍高现象直至实验结束也未消失.图 2a对比了C1和前期实验渗滤液水位雍高的情况.C1在加压后第67 d出现水位雍高现象, 雍高水量逐渐增多至峰值494 mL, 随后又逐渐降低, 直到第99 d水位雍高现象完全消失.在李明英的实验中, 加压后立刻水位雍高, 雍高量为1138 mL, 且在压力长期作用下雍高水量逐渐增大.实验结果表明, 上下同时导气系统能促进渗滤液排出, 有助于缓解并消除渗滤液水位雍高态势.

|

| 图 2 渗滤液产生与回灌情况(a.雍高渗滤液量对比图, b.C1渗滤液产生情况, c.C2渗滤液产生情况) Fig. 2 The leachate generation situations(a. Ponded leachate comparison, b. Leachate generation situation of C1, c. Leachate generation situation of C2) |

C1、C2的渗滤液产生量随时间变化图如图 2b和图 2c所示.C1、C2在后期渗滤液回灌操作前, 渗滤液累积产生量分别为3306 mL和1736 mL.其中, C1的渗滤液累积排放量约为C2渗滤液排放量的2倍, 表明压力能促进渗滤液大量产生.自从第114 d进行渗滤液原液全部回灌后(产生量等于回灌量), C1、C2渗滤液回灌量日益增大.其中, C2增长现象更为明显, 从55 mL逐渐增加至451 mL.这是由于回灌会后气体持续产生和迁移促进了孔隙通道打开并扩大;另一方面回灌次数的增多也会逐渐扩大回灌影响区域.

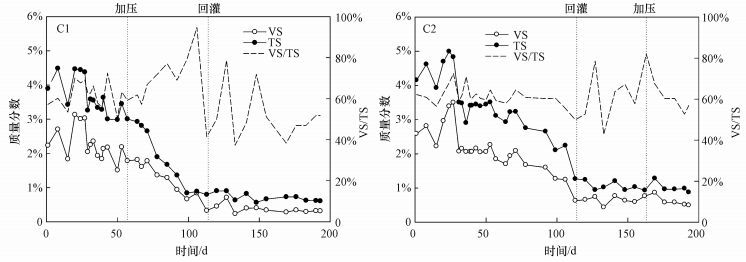

3.2 渗滤液性质图 3是C1、C2垃圾渗滤液中TS含量和VS含量随时间变化的图.在实验过程中, 随着垃圾有机降解和渗滤液排出, 渗滤液中的TS和VS含量均逐渐减小.在反应初期, C1和C2渗滤液中VS/TS值比较接近, 在60%至70%间波动.但C1在加压后VS/TS值迅速增大至峰值94%, 而此C2中VS/TS值随时间略微降低;C2在回灌后加压时, 渗滤液中VS/TS值也增加到80%, 表明加压能促进垃圾破碎分解, 增大有机质含量.同时, 渗滤液回灌也使C1和C2的VS/TS值均增大至80%左右.表明回灌可以加速有机物水解, 且上下同时导气系统能使渗滤液顺利排出, 垃圾颗粒流失, 垃圾体内形成比较贯通的水流通道, 促进填埋气往下迁移.

|

| 图 3 C1、C2渗滤液中总固体含量和挥发性固体含量随时间变化图 Fig. 3 The variation leachate VS content and TS content of C1, C2 |

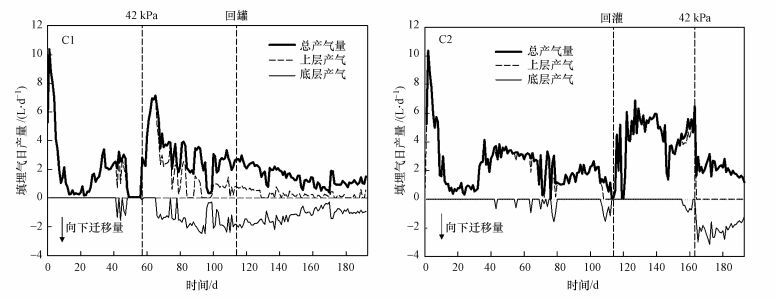

C1和C2分别在第27 d和第33 d停止曝气后, 垃圾快速进入产甲烷发酵阶段, 甲烷浓度迅速增加, 在第46 d甲烷浓度增至60%, 二氧化碳浓度也增至30%.图 4描述了2组反应器中填埋气产生及迁移情况.C1在第57 d加压后, 填埋气体产量因为底物浓度和质量传递速率增加而迅速增加(Ko et al., 2016), 在第66 d达到峰值7.12 L·d-1.之后C1填埋气开始持续往下迁移并逐渐增多, 直到第85 d下层移出的填埋气超过上层移出的填埋气.C1在渗滤液水位雍高的时间段内, 由于截水层的阻隔, 气体迁移的通道不连续, 向上迁移的气体最终都是以泡状流的形式逸出(Stoltz et al., 2010).C2在第163天加压后, 填埋气均立刻往下迁移, 从底层集气口排出.表明渗滤液回灌促使孔隙通道打开, 对比顶层垃圾体阻力过大的情况, 填埋气随渗滤液向下排出的孔隙通道向下迁移将具有更小的阻力, 促进填埋气往下迁移.同时实验过程中C1、C2在加压后的一段时间内, 每日底部气体收集袋中出现40 mL至70 mL不等的渗滤液, 说明填埋气在向下运移过程中会携带一定量的渗滤液向下移动.在填埋场实际观测中也出现过在渗滤液截流沟有大量气泡自渗滤液中外冒的现象(兰吉武, 2012).

|

| 图 4 填埋气产量及迁移情况 Fig. 4 Biogas daily generation rate and migration situations |

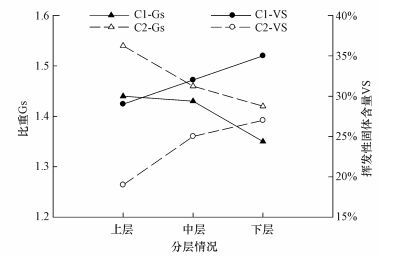

图 5是降解后的分层填埋垃圾样品VS含量和Gs数据图.C1和C2垃圾样品中的VS含量分别约为0.32和0.24, 与新鲜垃圾VS值为0.43相比, 分别降低25.6%和44.2%.新鲜垃圾比重为1.31, 降解后的C1和C2垃圾样品Gs分别为1.41和1.47, 分别升高7.6%和10.9%.数据表明, C2反应器中垃圾的有机降解程度更高.同时, C1和C2垃圾样品中VS含量从上层到下层均逐渐增大, 而Gs值从上层到下层均逐渐减小, 说明上层垃圾有机降解程度更高.相关研究表明, 降解后的垃圾中大多成分为塑料、玻璃等和金属等片状物体, 这将导致孔隙间有效连通的渗透路径减少(施建勇等, 2015).垃圾体的渗透性与垃圾有机降解程度密切相关, 降解程度越高, 垃圾渗透性越低(詹良通等, 2014).因而推测本实验中上层垃圾渗透性小于下层垃圾渗透性, 这也将促进渗滤液导排和填埋气向下迁移.

|

| 图 5 垃圾样品挥发性固体和比重情况 Fig. 5 The VS and Gs values in layered MSW samples |

在仅上层导排填埋气的实验中(李明英等, 2015), 压实使得孔隙水气压力难以释放, 容易形成水位雍高且不易消散, 同时气体以气泡流往上迁移.但在实验中, C1在压实后出现短暂渗滤液水位雍高现象, 随着产生的填埋气往下迁移, 雍高水位逐渐消散;先回灌后的C2反应器在加压后未出现水位雍高现象, 且填埋气立刻往下迁移排出.在压力作用下, 垃圾体液相饱和度增加, 气体渗透系数低(Chen et al., 2012), 一定程度上阻隔填埋气迁移, 特别是排水不畅、水位雍高或上层滞水的状态下.上下同时导气系统中的底部排气口为填埋气提供了一条更易排出的通道, 气体通常会向下迁移出去, 降低孔隙水气压力, 并且缓解渗滤液水位雍高现象.

C1在加压后填埋气产量迅速增多, 而往上迁移的气体产量增大到一定程度时会促使上部的孔隙通道打开并连续, 使得部分渗滤液往上移动, 出现水位雍高现象.随着C1气体往下迁移且当向下迁移的气体量超过向上迁移的气体量时, 雍高水位也逐渐降低并消散.实验结果说明填埋气的产量及迁移对渗滤液迁移作用强烈.而C2回灌后加压, 填埋气直接全部向下迁移, 并未经历如C1长达10 d的填埋气向下迁移准备阶段.一方面是由于渗滤液回灌能加速垃圾有机降解, 增加产气量(冯世进和张旭, 2013);另一方面渗滤液回灌形成能促使得垃圾内部孤立的、封闭的孔隙空间变为相对连续的孔隙通道, 促进填埋气向底层扩散逸出.此外, 对比C1与C2渗滤液后期回灌时填埋气产量和渗滤液产量, C2产气量明显高于C1, 且C2渗滤液产量增长程度也远高于C1, 表明渗滤液对填埋气迁移作用明显.

4 结论(Conclusions)1) 上下同时导气系统对解决水位雍高起到重要作用.上下同时导气系统通过增大垃圾体底部透气率, 可以加快气压消散速度, 促进渗滤液和填埋气移除, 有效控制渗滤液水位, 并改善水位雍高现象.

2) 渗滤液回灌对气液两相运移产生重要影响, 且填埋气和渗滤液相互作用强烈.回灌能促使孔隙通道打开并连续, 有助于填埋气向下迁移.同时, 回灌促进填埋气产生, 填埋气的增加和排出也有助于孔隙通道扩大并近一步促进渗滤液产生和移除.上下同时导气系统实现填埋气和渗滤液迁移相互促进的良性循环.

| [${referVo.labelOrder}] | Chen Y M, Zhan L T, Xu X B. 2012. Analysis of solid-liquid-gas interactions in landfilled municipal solid waste by a bio-hydro-mechanical coupled model[J]. Science China Technological Sciences, 55(1): 81–89. DOI:10.1007/s11431-011-4667-7 |

| [${referVo.labelOrder}] | 陈云敏, 兰吉武, 李育超, 等. 2014. 垃圾填埋场渗沥液水位壅高及工程控制[J]. 岩石力学与工程学报, 2014, 33(1): 154–163. |

| [${referVo.labelOrder}] | Feng S J, Zheng Q T, Xie H J. 2015. A model for gas pressure in layered landfills with horizontal gas collection systems[J]. Computers & Geotechnics, 68(6): 117–127. |

| [${referVo.labelOrder}] | 冯世进, 张旭. 2013. 生物反应器填埋场中水平沟回灌渗滤液非饱和-饱和渗流分析[J]. 岩石工程学报, 2013, 35(7): 1355–1361. |

| [${referVo.labelOrder}] | Jiang J, Yong Y, Yang S, et al. 2010. Effects of leachate accumulation on landfill stability in humid regions of China[J]. Waste Management, 30(5): 848–855. DOI:10.1016/j.wasman.2009.12.005 |

| [${referVo.labelOrder}] | 柯瀚, 王文芳, 魏长春, 等. 2013. 填埋体饱和渗透系数影响因素室内研究[J]. 浙江大学学报:工学版, 2013, 47(7): 1164–1170. |

| [${referVo.labelOrder}] | Ko J H, Yang F, Xu Q Y. 2016. The impact of compaction and leachate recirculation on waste degradation in simulated landfills[J]. Bioresource Technology, 211: 72–79. DOI:10.1016/j.biortech.2016.03.070 |

| [${referVo.labelOrder}] | Li Y C, Cleall P J, Ma X F, et al. 2012. Gas pressure model for layered municipal solid waste landfills[J]. Journal of Environmental Engineering, 138(138): 752–760. |

| [${referVo.labelOrder}] | 兰吉武. 2012. 填埋场渗滤液产生、运移及水位雍高机理和控制[D]. 杭州: 浙江大学. 4-15 |

| [${referVo.labelOrder}] | 李明英, 杨帆, KoJ H, 等. 2015. 压力对填埋垃圾产甲烷的影响研究[J]. 环境科学学报, 2015, 35(1): 3755–3761. |

| [${referVo.labelOrder}] | 马小飞, 李育超, 詹良通, 等. 2013. 城市生活垃圾填埋场气压分布一维稳态分析模型[J]. 土木建筑与环境工程, 2013, 35(5): 44–49. |

| [${referVo.labelOrder}] | Mcisaac R, Rowe R K. 2011. Effect of filter-separators on the clogging of leachate collection systems[J]. Canadian Geotechnical Journal, 43(7): 674–693. |

| [${referVo.labelOrder}] | Ng C W W, Xu J, Chen R. 2015. All-weather landfill soil cover system for preventing water infiltration and landfill gas emission[P]. US, 405/129.9, US9101968. 2015-08-11 |

| [${referVo.labelOrder}] | Peng R, Hou Y, Zhan L, et al. 2016. Back-Analyses of Landfill Instability Induced by High Water Level:Case Study of Shenzhen Landfill[J]. International Journal of Environmental Research & Public Health, 13(1): 126–142. |

| [${referVo.labelOrder}] | Smahi D, Hammoumi O E, Fekri A. 2015. Assessment of the Impact of the Landfill on Groundwater Quality:A Case Study of the Mediouna Site, Casablanca, Morocco[J]. Journal of Water Resource & Protection, 5(4): 440–445. |

| [${referVo.labelOrder}] | 施建勇, 赵义. 2015. 气体压力和孔隙对垃圾土体气体渗透系数影响的研究[J]. 岩土工程学报, 2015, 37(4): 586–593. DOI:10.11779/CJGE201504002 |

| [${referVo.labelOrder}] | Stoltz G, Gourc J P, Oxarango L. 2010. Liquid and gas permeabilities of unsaturated municipal solid waste under compression[J]. Journal of Contaminant Hydrology, 118(1/2): 27–42. |

| [${referVo.labelOrder}] | Wang C K. 2012. A Comparison of Performance of Landfill Gas Collection Wells with Varying Configurations[J]. Open Waste Management Journal, 5(1): 40–48. DOI:10.2174/1876400201205010040 |

| [${referVo.labelOrder}] | Wise W R, Townsend T G. 2011. One-Dimensional Gas Flow Models for Municipal Solid Waste Landfills:Cylindrical and Spherical Symmetries[J]. Journal of Environmental Engineering, 137(6): 514–516. DOI:10.1061/(ASCE)EE.1943-7870.0000342 |

| [${referVo.labelOrder}] | Xue Q, Liu L. 2013. Study on optimization model of energy collection efficiency and its power generation benefit evaluation of landfill gas[J]. Journal of Renewable & Sustainable Energy, 5(5): 364–392. |

| [${referVo.labelOrder}] | Yu Y, Kerry R. 2012. Modelling leachate-induced clogging of porous media[J]. Canadian Geotechnical Journal, 49(49): 877–890. |

| [${referVo.labelOrder}] | 詹良通, 徐辉, 兰吉武, 等. 2014. 填埋垃圾渗透特性室内外测试研究[J]. 浙江大学学报:工学版, 2014(3): 478–486. |

| [${referVo.labelOrder}] | Zhang W J, Zhang G G, Chen Y M. 2013. Analyses on a high leachate mound in a landfill of municipal solid waste in China[J]. Environmental Earth Sciences, 70(4): 1747–1752. DOI:10.1007/s12665-013-2262-x |

2017, Vol. 37

2017, Vol. 37