采用亚硫酸法工艺的甘蔗制糖企业普遍使用沉 降器对中和汁进行澄清处理。中和汁沉淀物的沉降 过程相当复杂, 整个过程不是一个直线的等速过程, 沉降速度的确定对于沉降设备衡算和沉降器操作管 理具有重要的指导作用。各个厂由于工艺条件有所 不同,其使用的沉降器在处理中和汁的过程中,沉 降速度因而会有所差别,具体的数值大小可通过沉 降试验进行测定。沉降过程分为等速沉降和阻滞沉 降 2 个过程, 等速沉降过程大约在 1~4 min 内完成。 等速沉降也不是从一开始到结束就以恒定的速度进 行,同时由于此过程所形成的泥层还很稀薄,还不 能作为泥汁向下一道工序排放,因此这一过程的速 度不能象一些技术资料认为的那样作为沉降速度的 主要依据。沉降速度的确定必须综合考虑等速沉降 和阻滞沉降的整个过程。

在压榨车间采集一定量的混合汁(试验用 500 mL) ,结合制炼车间澄清工艺的技术指标制订出相 应的试验条件, 尽可能模拟在生产状态下工艺过程, 使试验结果具有较强的实践指导作用。

混合汁 → 加磷酸、加石灰乳预灰(化学反应: 2H3PO4+3Ca(OH)2=Ca3(PO4)2+6H2O)→ 一次加热 → 硫熏中和(添加 H2SO3、石灰乳,化学反应: H2SO3+Ca(OH)2=CaSO3+2H2O) → 二次加热 → 添 加絮凝剂 → 沉降(每分钟记录一次泥层高度)

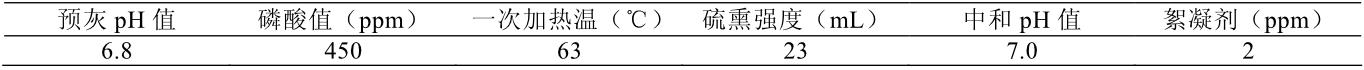

试验工艺控制指标见表 1。

| 表 1 沉降试验工艺控制指标表 |

采用未处理过的混合汁。从压榨车间混合汁箱 上的混合汁管采集,每 30 s 采集一勺,聚成一桶, 搅拌均匀后取出 500 mL 进行试验。

320 pHmeter 酸度计,HJ3 恒温磁力搅拌器,秒 表,亚硫酸、石灰乳、磷酸、1/64 mol/L 的碘液。

量取 500 mL 采集回来的混合汁移至烧杯中作 为试验用样液,放到磁力搅拌器上搅拌,并插入酸 度计。

加入 10 倍稀释后的工业磷酸 3.26 mL(需要达 到的磷酸值为 450 ppm,不同的样液所需的磷酸量 不同) , 同时滴加石灰乳调节其 pH 值到 6.80±0.02。

将预灰汁放到电炉中进行第一次加热至 63℃。

第一次加热后立即用移液管吸取 15.75 mL 预 先用 1/64 mol/L 碘液滴定过相对用量的亚硫酸,靠 近蔗汁液面滴入,同时滴加石灰乳调节其 PH 值到 7.0±0.02,若过量可以滴加几滴盐酸。

将中和汁放到电炉上进行二次加热至 100℃。

准备好秒表,第二次加热温度达到后,加入 0.1%的絮凝剂液 1.05 mL,充分搅拌并散气后把蔗 汁倒入 500 mL 量筒中后立刻按下秒表, 观察泥层的 沉降情况,每分钟记录一次泥层的高度。

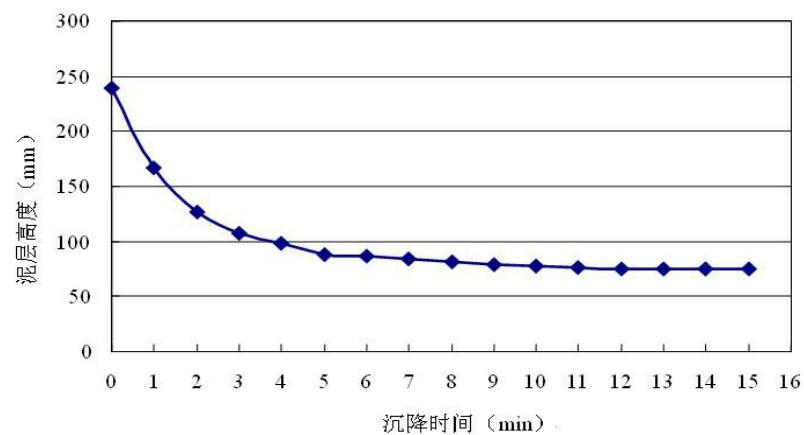

将试验记录数据输入 Excel 表格中作 xy 散点 图,得出泥层沉降曲线图 1。

|

图 1 泥层沉降曲线 |

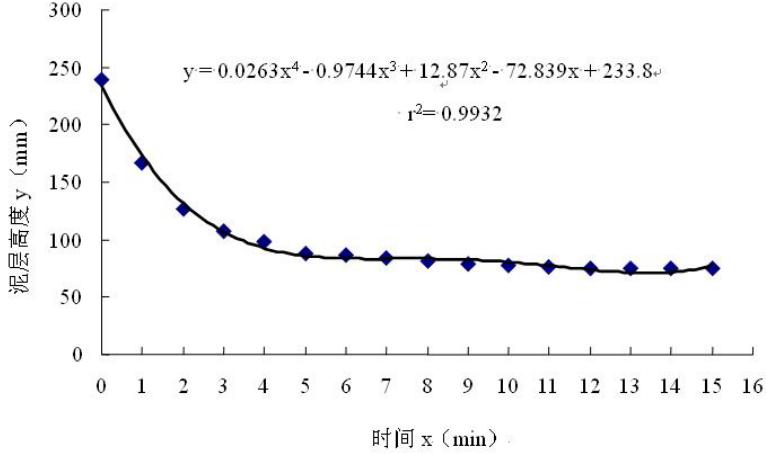

在上述已做出在 Excel 表格内的 xy 散点图中插 入多项式趋势线,得出如下的拟合函数曲线图 2。

|

图 2 拟合函数曲线 |

图中显示, 泥层沉降曲线拟合函数 y = 0.0263x4 - 0.9744x3 + 12.87x2 - 72.839x+233.8 的曲线图像与实验数据点高度吻合, 曲线决定系数R2达到0.9932, 拟合程度良好。

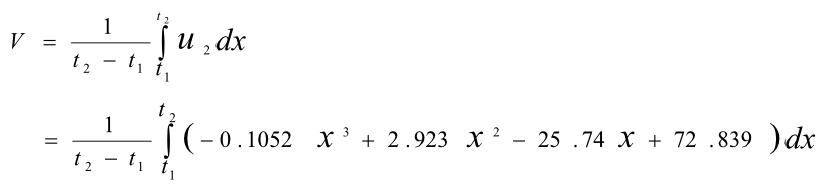

设泥层沉降瞬时速度为 u1,澄清汁上升瞬时速 度为 u2,则有 u2=-u1;

对拟合函数 y = 0.0263x4 - 0.9744x3 + 12.87x2 - 72.839x + 233.8 求导,得:

u1=dy/dx=0.1052x3-2.923x2+25.7x-72.839

u2 =-u1=-0.1052x3+2.923x2-25.74x+72.839

式中:x 的单位为 min,y 的单位为 mm,V 为 澄清汁上升平均速度(mm/min) ,t1——澄清速度计 算起始时间(min) ,t2——泥层高度变化终止时间 (min) 。

从试验观察可知,从计时开始大约 0.5 min 后, 泥层已初具雏形,泥汁与清汁分离界面清晰,此时 可作为澄清速度计算的起始时间,即 t1=0.5 min。

当沉降时间达到 13 min 后, 泥层高度已无明显 变化,这可从图中看出,即 t2=13 min。

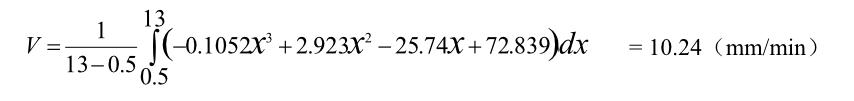

将 t1=0.5、t2=13 代入上式可得:

由此可知,澄清汁上升速度为 10.24 mm/min。

在沉降器处理中和汁的过程中,澄清汁的上升 速度不是取决于等速沉降阶段,是等速沉降和阻滞 沉降的综合效果。通过沉降试验,借助 Excel 及微 积分等工具可以用严谨的方法求出澄清汁的上升速 度。

| [1] | 无锡轻工业学院,华南工学院.甘蔗制糖工艺学[M]. 北京:轻工业出版社,1983. |

| [2] | 沈参秋,李天义.蔗汁清净[M]. 北京:中国轻工业出版社,2001. |

| [3] | 张圣勤.高等数学[M]. 上海:复旦大学出版社,2007. |

2013

2013