固定化酵母又叫固定化活细胞或固定化增殖 细胞,是指用适当的载体材料和科学的方法将活 酵母细胞固定在载体上,使该细胞能在适宜的条 件下不断生长繁殖,从而能促使有机物质连续地 进行反应。固定化酶是要将微生物产生的某种功 能酶,经过分离、提纯,用载体加以固定,其固 定方法较复杂。

固定化活细胞即微生物菌体的固定化,是60 年代以来随着对固定化酶技术的研究、应用而发 展起来的一项新技术。由于在生物工程中有广泛 的应用前景,目前在应用研究上的进展已大大超 前于原来的固定化酶技术。固定化活酵母用于酒 精发酵的研究始于1976 年,目前,此技术不仅 可以将活细胞固定起来,而且还可以使活细胞在 良好的条件下生长繁殖。它甚至比固定化酶的工 艺还好,因为它不必象固定化酶那样把酶从细胞 中提取出来,并加以纯化,所以酶活力损失少。 酶在完整的细胞中是稳定的,特别是当反应需要 辅因子时,固定化活细胞就更优于固定化酶,因 为活细胞能再生辅因子,固定化后催化活性无明 显的损失,操作和贮存的稳定性均比固定化酶 好。因此,目前固定化活细胞在发酵技术方面已 经取得了普遍性和广泛性的发展。

固定化技术的机理是利用活细胞或酶的高度 密集,从而比游离状态的功能成倍地增长,加快 反应速度,缩短工作周期,提高工作效率。在固 定化活细胞载体中,载体的表面首先接触培养 液,活细胞就不断地增殖。由于载体本身具有一 定的渗透性,培养液能够渗透到载体的内部,活 细胞就能够获得培养液而增殖,增殖的活细胞不 断地向外传递。由于载体内部和表面的条件有所 不同,内部的活细胞受到外界条件的干扰不多, 并不断增殖向外扩散,载体内部的活细胞永远保 持着原有的品质。因此,采用固定化活酵母进行 发酵具有较高的抗污染能力,一旦外界受到杂菌 感染时,也能保持着原有菌种的特性,这些都是 游离活酵母所不能及的。固定化活细胞在酒精发 酵生产中的应用,其技术关键是载体一定要将大 量的活细胞固定下来并使其不断地增殖,经受得 住发酵过程的翻腾和冲击,只有这样,整个发酵 过程才能顺利、连续地进行。因而,固定化的方 法和载体的选择就显得尤其重要。所以,在酵母 细胞固定化过程中一定要满足以下两个条件:① 固定方法对细胞无损害,细胞的生物活性不能降 低;②所用的载体材料机械强度高,稳定性好, 不介入酶促反应,并具有一定的渗透性,能为细 胞提供一个生长繁殖的良好的微环境。广州甘蔗 糖业研究所选用了合成高分子材料,通过物理方 法,包埋成型,作为固定化的载体,此载体能形 成较好的网络,且载体本身具有一定的渗透性, 培养液能够渗透到载体的内部,活细胞就能获得 培养液而增殖并不断向外传递。由于载体内部的 活细胞受到外界条件的干扰不多,并不断向外繁 殖,因此载体内部的活细胞始终保持着原有的特 性,而一旦外界受到杂菌感染时,里面繁殖出来 的活酵母也能保持着菌种原有的特性。另一方 面,由于载体的机械性能好,载体经长时间使用 后不易破损,不会随发酵的流动而流失,在发酵 罐内始终保持有一个强大的酵母源存在。所以采 用固定化活酵母进行酒精发酵具有较高的抗杂菌 能力,而这些恰恰是游离酵母所不能及的。

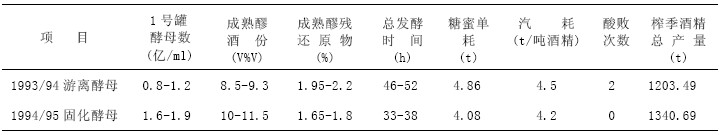

固定化活酵母技术的迅速发展,给传统的酒 精发酵技术带来了全面的革新,其技术优点及带 来的生产效益是传统技术无法相比的。广州甘蔗 糖业研究所自90 年代初全面推广以来,云南、 广东、四川、广西等地上百家的糖蜜酒精厂及部 分淀粉酒精厂应用了本所的固定化酵母技术,均 已取得了良好的经济效益。广东某糖厂在1994/95 榨季开始应用了固定化酵母技术后,当年就取得 了多产酒精100 多吨的好成绩。下面是该厂使用 固定化酵母技术与传统发酵技术的对比表.

纵观上表及根据各应用厂家的实践证明,固 定化活酵母在酒精生产中具有以下优点:

根据酒精发酵原理可知,酒精发酵速度的快 慢,主要取决于发酵工艺中所采取的酵母菌种的 特性及其在发酵液中的浓度(即酵母数)。传统 的酒精生产是使用游离酵母技术,发酵液中的酵 母浓度很容易随发酵液的流动而被冲稀,由于酵 母浓度的不稳定而出现发酵速度减慢,容易感染 杂菌,使生产出现酸败等异常现象。应用固定化 酵母技术后,由于酵母载体内存在一个密度高达 20 亿/g 的优质酵母源不断向外繁殖高活力的酵 母,使发酵液始终保持1.5-2.0 亿/ml 的酵母数, 从而使发酵稳定而保持强劲活力,使发酵时间比 原来缩短10h 以上,提高原发酵设备的利用率约 30%,从而节省因扩大生产能力而需增加发酵设 备的投资费用。

| 附表 |

传统的酒精生产技术所需的大量游离酵母必 需经过从试管逐级扩大培养,直至酒母液的量及 酵母浓度等技术指标达到满足生产要求时,再进 入发酵工段进行发酵生产。这个培种工段是传统 发酵技术不能缺少的,整个酒母培养过程所需的 时间短则3-4 天,长则一周时间,而且全过程要 求严格的无菌操作。在实际应用上,经常因操作 不慎使酒母感染杂菌,这对发酵生产将带来非常 不利的严重后果。而应用固定化酵母技术后,由 于载体内有高达20 亿/g 的优质活酵母源不断向 外繁殖大量酵母,从而在生产中不需要补种或换 种就可连续正常地长时间进行发酵生产。如遇上 较长时间的停水、电、汽或人为的不慎而染上杂 菌时,只需将装有载体的发酵罐内的发酵液抽 空,用清水将发酵罐及载体表面冲洗干净,重新 投糖,发酵生产即可在短时间内恢复正常。所以 在整个生产过程中可彻底省去培种工段及其运行 费用,节约非生产时间,减少因培种工作的不慎 而带来的发酵感染杂菌的机会。

根据生物界普遍存在的生长优势抑制劣势的 原理,在发酵过程中只要能维持高浓度酵母发 酵,借助酵母的生产优势可抑制杂菌的生长,发 酵的酸败就不会发生,而传统的游离酵母酒精发 酵技术的酵母浓度一般只有0.8-1.2 亿/ ml 左 右,且易被冲稀,采用了固定化酵母技术后,由 于发酵罐中始终存在着一个强大的高活性酵母 源,故在正常发酵生产时,在强大的优质且稳定 的酵母的生长优势下,发酵速度快而后劲强,再 加上省去培种工段,所以,发酵感染杂菌的机会 是很微的。实践证明,固定化酵母比游离酵母具 有更能耐酸、耐温、耐高浓度及耐酒份等优点, 从而使其抗杂菌能力更强。

应用固定化酵母技术后,因节省培种过程酵 母所消耗的糖分,及减少杂菌感染机会而减少杂 菌消耗的糖分,加上发酵速度快而彻底,从而降 低物料的单耗(一般标蜜单耗3.8-4.2t,木薯干 片2.7-2.9t),提高了糖分的出酒率,成熟醪的 含酒份也随着升高(一般可稳定在10.0V%V 以 上),从而可节省蒸馏用汽,降低生产成本。

由于固定化酵母发酵技术能使发酵维持在高 酵母浓度的条件下进行,从而在发酵操作上要求 较为粗放简单,只要在榨季初期加入载体就可供 整个榨季使用,加上载体的保养及再生能力强, 又省去培种工段,故生产过程中的水、电、汽的 波动对其影响不大,其工艺操作非常稳定和简 单,易于被工人们掌握。

采用固定化活酵母进行连续发酵,发酵能力 提高10%-30%,可提高设备利用率;操作简单 方便,可节约人工费用;发酵快而彻底,可提高 酒精产率;成熟醪酒份高,可节约蒸馏用汽,降 低生产成本。根据多间酒精厂生产实践效果,以 上几项效益合计,年产量2000t 左右的糖蜜酒精 厂,采用固定化活酵母,每榨季可增加收入60 万 元以上[1]。

固定化活酵母在近十年的实践应用中,逐渐 为各厂家认可,并给传统的酒精发酵带来了技术 上的全面革新。为了能充分发挥其先进的优越 性,在生产及应用过程中,应注意以下几个问题:

(1)载体的大小必须适宜。太大、运输、安 装等不方便;太小、载体容易流失,并会堵塞管 道,从而引起发酵异常。

(2)载体的表面应比较光洁,以免容易沉积 灰渣等污染物,阻碍酵母的繁殖。

(3)载体要具有较大的表面积,以使酵母能 充分接触发酵液,利于酵母的繁殖。

(4)载体在发酵罐内的安装一定要有利于发 酵液的对流,发酵液通过载体时尽量不要走短 路,也不存在死角,且安装工作应方便简单,容 易拆洗。

(5)发酵原料(糖蜜)应彻底酸化、澄清,去 除糖蜜里残留的灰分、胶体等杂质,以防止这些 杂质微粒附在载体表面,堵塞载体微孔,减少载 体表面积从而影响酵母的渗透力。

(6)因固定化酵母发酵时,酵母浓度较高, 故1、2 号罐的发酵比游离酵母旺盛,因而罐内 聚集的CO2 也较多,所以发酵罐的CO2=排汽管 一定要比传统法大,使CO2 能顺利排出,以免罐 内压力太高,影响酵母的繁殖。

固定化活酵母技术在酒精发酵生产中的应 用,已取得了令人瞩目的成绩。而这几年来,固 定化技术在其它发酵工业,如医药、氨基酸、有 机酸饮料等行业中的应用,也逐渐发展起来了。 如把镰刀菌的孢子固定化用于抗生素的生产;在 多孔陶瓷载体的反应器中用固定化醋酸菌连续生 产醋酸;把乳酸菌包埋在海藻 酸钙载体利用反应器连续生产乳 酸等。固定化技术在发酵工业中的应用,已证明 它具有高效能、低消耗、无公害、长寿命、安全、 自动并连续的完成多步反应等优点。今后随着遗 传工程和固定化技术的发展,将来会对发酵工业 和化学工业等方面带来革命性的变化。日本生物 化学专家野本正雄认为不久的将来可能会有20% 的化学工业转用以固定化生物反应器为核心的新 工艺而代替巨大的耗能的化学反应设备,其设备 费用估计将下降1/5,能源成本下降到一半以下, 并且可能还有更大的经济效益。

2002

2002