2. 大庆油田测试技术服务分公司, 黑龙江 大庆 163453

2. Daqing Logging and Testing Services Company of Daqing Oilfield, Daqing 163453, China

随着水平井开采技术应用规模的快速扩大,对水平井产液剖面测井的需求也日益迫切.产液剖面测试是水平井开发的重要配套技术之一,在开发中起着关键作用.产液剖面资料是优化注采方案、指导压裂、堵水等作业效果评价不可缺少的依据.水平井油水两相流产液剖面测井资料对合理调整油田开发方案,使油井处于最佳或正常生产状态,最终达到提高原油采收率具有重要意义.

由于水平油水两相流流动状态的复杂性和多态性,准确确定流型转化边界对两相流流量模型研究具有重要意义.Trallero 等[1-2]系统地在内径50.8mm管内开展了水平油水两相流流型实验与理论研究.将流型划分为分离流(Segregated Flow)和分散流(Dispersed Flow)两大类,其中分离流包括层状流(ST)与伴有混合界面层状流型(ST& MI);分散流包括上层水包油和下层水层流型(D O/W& W)、上层油包水和下层水包油流型(D W/O& D O/W)、分散水包油流型(D O/W)、分散油包水流型(D W/O).Ndler和Mewes[3]提出了另外两种新流型:上层油包水及下层水层流型与上层油包水、水包油及下层水层流型.Angeli和Hewitt[4-5]结合视觉观察及电导探针测量后描述的流型基本与Trallero 等相类似,但其中三层流流型是先前研究者所没有提及的.Liu等[6]在内径40mm 管中观察了九种流型,其中段塞流、油基环状流及水基环状流三种流型是新定义的流型.杨梅等[7]开展了大管径水平油水两相流流型实验,其实验观察流型与Trallero 等流型描述结果基本一致.在水平油水流型转化物理模型、流型转变机理、相界面形状等方面研究也取得了较大进展[8-11],尤其是Calos[12]提出了向D O/W& W、D O/W& D W/O、DO/W 和D W/O 流型转化的物理模型,在水平油水两相流分散流型转化边界预测方面取得了新进展.

由于油水两相电导率及介电特性存在明显差异,电导及电容传感器测量方法在油水两相流相含率测量中取得了较好应用[13-15].在水平井产液剖面测试技术方面,国外开始研究采用多个流量、含水率传感器,分布在流动截面不同位置,通过分布式测量来获取油水分相流量.BakerAtlas公司于2000 年推出了阵列电容流量计MCFM (Multi-Capacitance Flowmeter),MCFM 利用电容阵列通过互相关方法测量多相流分相流速[16],并根据油相与水相介电常数差别确定分相体积含率.英国Sondex 公司也开发了与之类似的十二电容阵列测井仪(CAT)[17].CAT 在柔性的弓形弹簧臂上装有12个小型电容传感器,在油管或套管中测量流体的电容,从而得到油相、气相和水相的持率信息.Schlumberger公司相继开发了光纤探针多相流组分测量方法[18],又于2004 年开发了新一代流体扫描成像仪FSI(FlowScanImagingTool)[19].FSI由分布在井筒截面不同径向位置上的5 个涡轮、6 组电导和光导探针构成,其中电导探针测量含水率,光纤探针确定持气率.

水平油水两相流局部流速及局部相含率沿管径方向存在复杂分布,致使其流量及相含率测量非常困难[20];此外,实际水平井钻井轨迹并非完全水平,其油水流动结构对井眼倾斜也极为敏感,增大了相含率测量数据分析与解释的难度,亟待对复杂流型对测量传感器响应影响的规律取得进一步认识.针对机采井和自喷井的测井仪器输送工艺,本文采用伞集流器涡轮流量计、电导传感器、过流式电容传感器组成的产液剖面生产测井组合仪,在模拟井动态实验基础上,研究适应于中低产液的水平和近水平油水两相流产出剖面测井资料解释方法.

2 水平井生产测井组合仪在流动环中实验 2.1 生产测井组合仪水平油水两相流动态测量实验是在大庆油田多相流模拟装置上进行的.模拟流动管道是由两排内径为125mm 透明井筒组成的“U"形管道,油水两相混合流体经过装有检测仪器的“U"管道排放到油水分离罐.测量时采用集流器迫使模拟井筒中油水两相流流体进入中心直径为20 mm 的仪器测量通道内.采用扶正器以保证组合仪器在模拟井筒内居中.实验条件为常温、常压,井筒角度水平0°,+1°,+3°,-1°,-3°,实验介质为油、水两相,总流量(Qt)变化范围为20~240 m3/d,流量设计点为20、30、40、50、70、100、150、200、240 m3/d;含水率(Kw)变化范围为0~100%,以10%为步长变化.

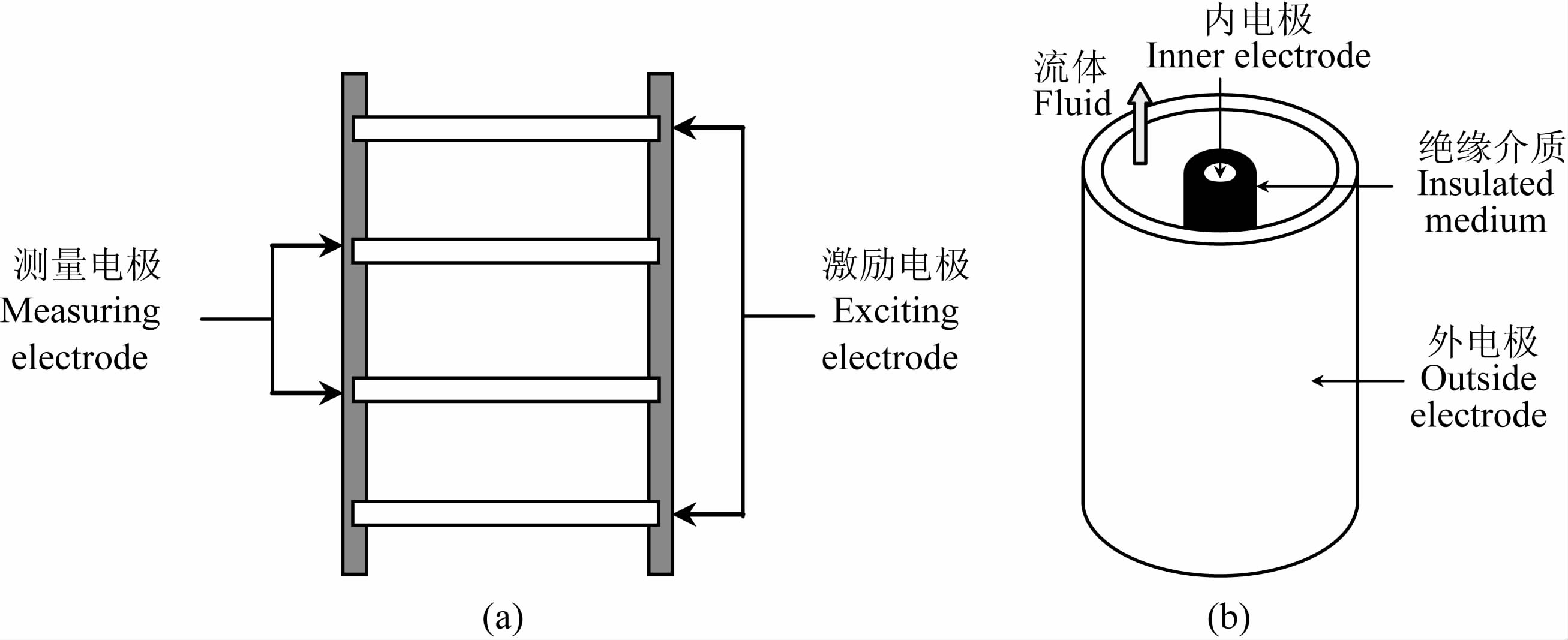

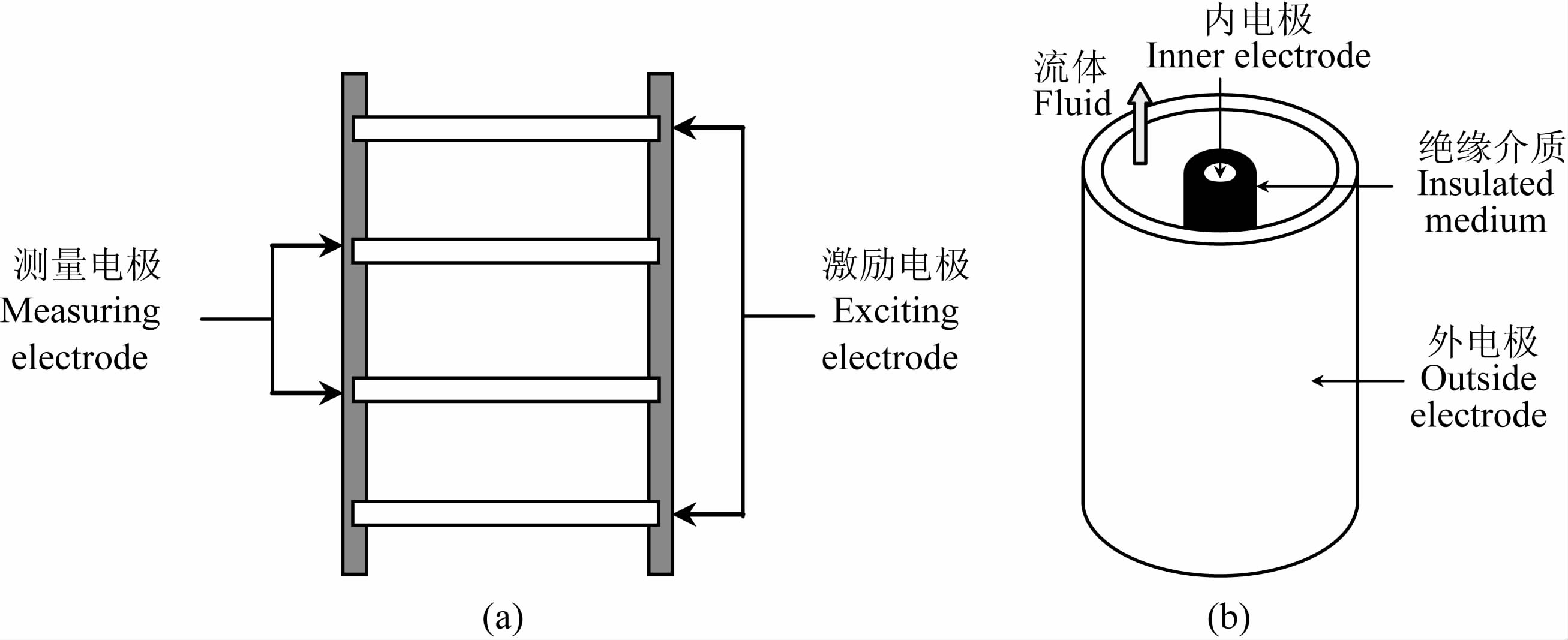

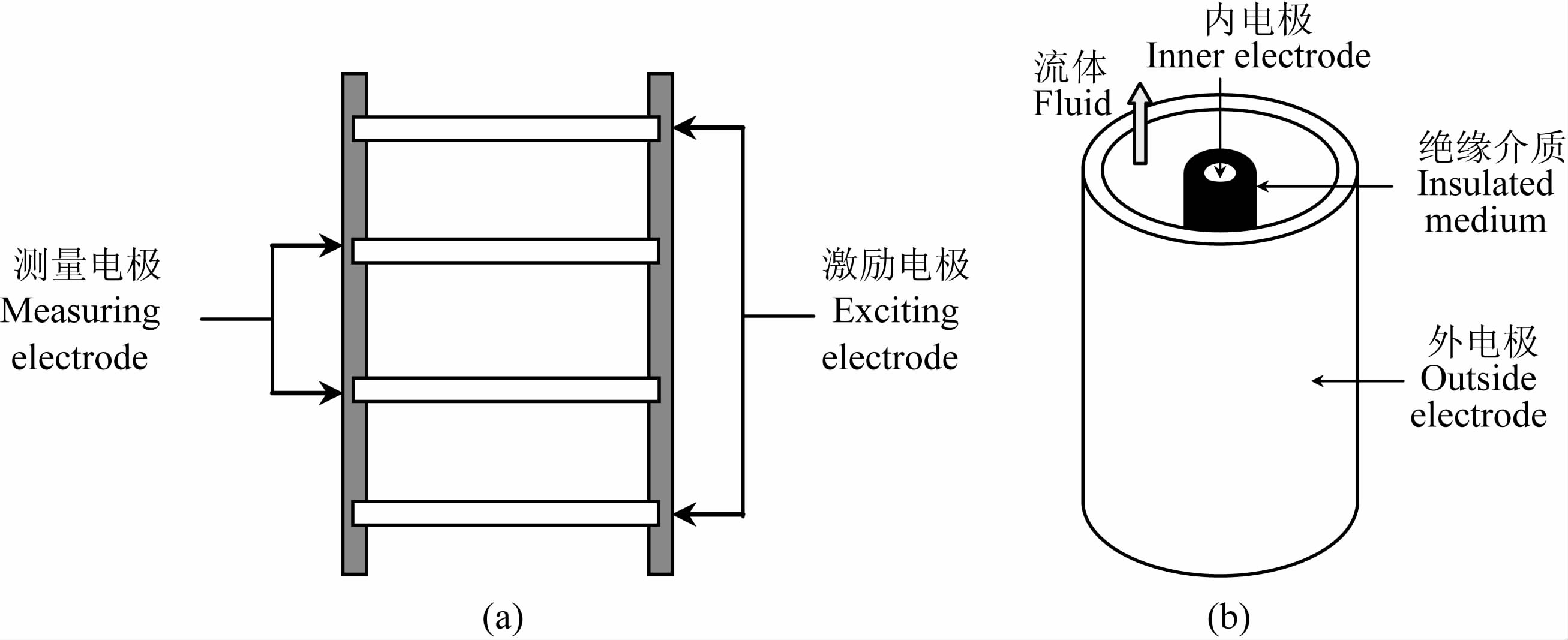

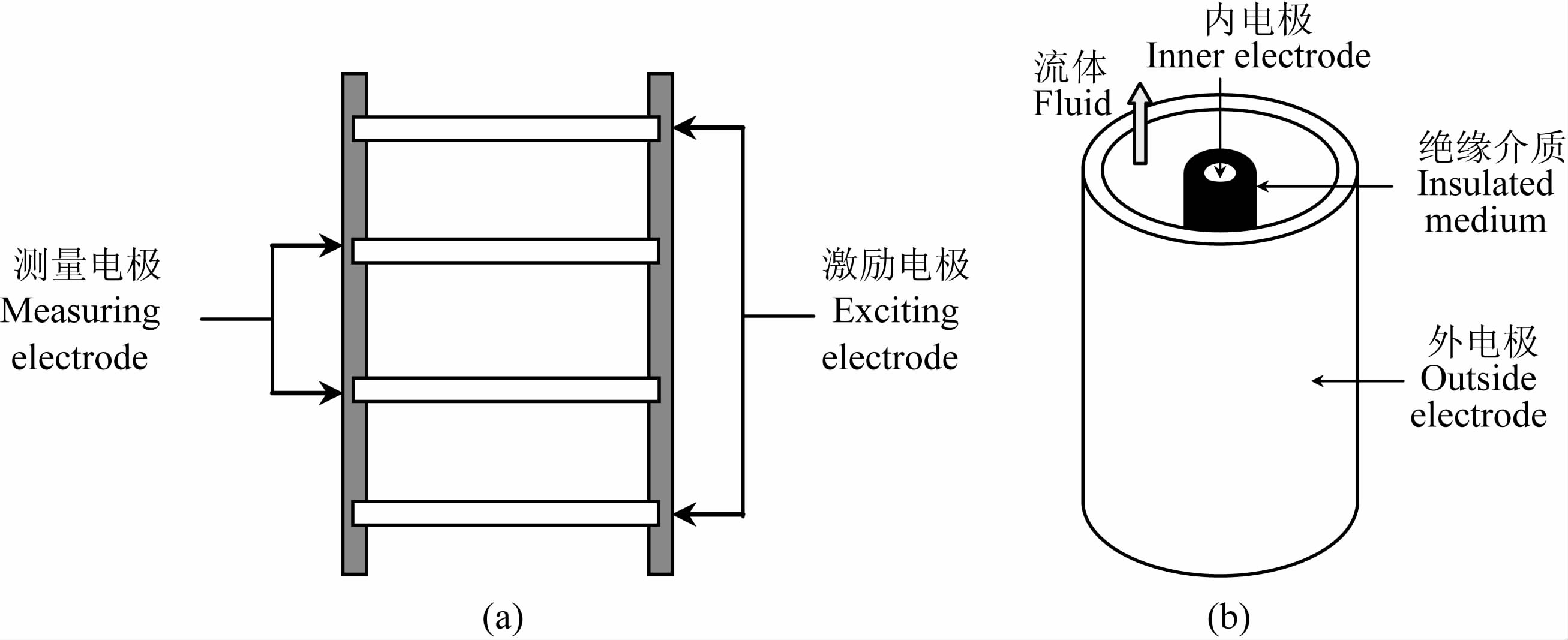

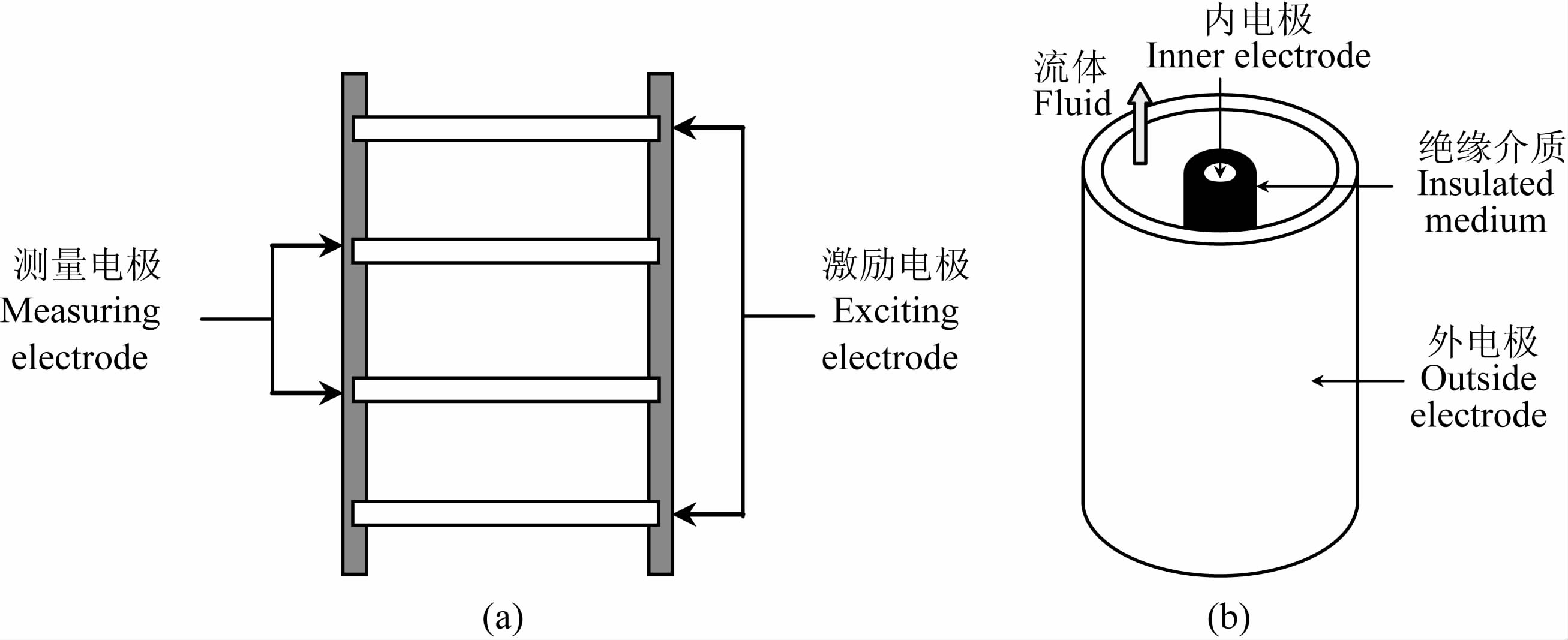

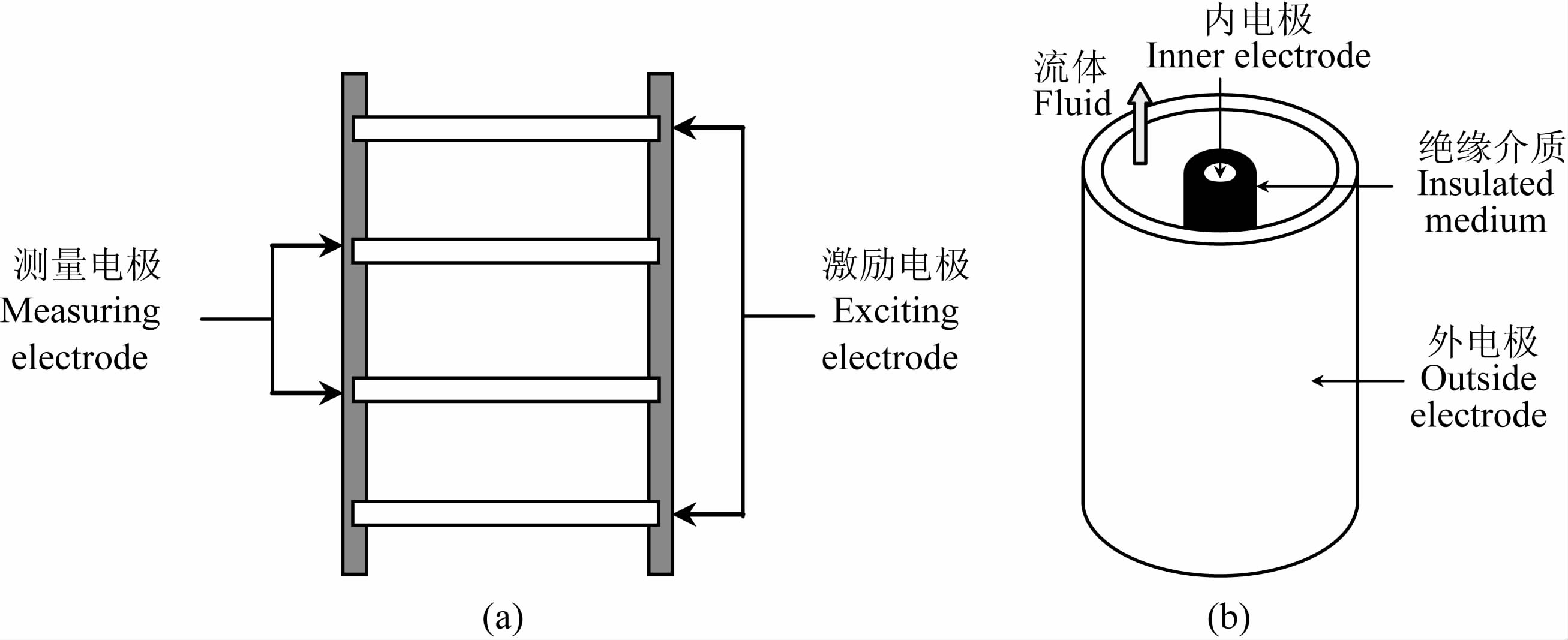

水平井油水两相流测井仪器为伞集流涡轮流量计、电导及电容含水率传感器组合.图 1为实验中采用的流体电导及电容传感器结构示意图.电导传感器由安装在绝缘管壁上的四个环形不锈钢电极构成.四个电极等距排列,外面的一对为供电电极,中间的一对为测量电极,待测流体由环形电极内部流过,两供电电极之间施加以幅度恒定的交变电流.两测量电极之间的电势差经调理后,输出信号表征了油水混合物组分的变化.流体电容含水率传感器结构为过流式电容器,实现在环形空间测量流体.过流式电容传感器由表面覆有薄绝缘介质膜(聚酰亚胺)的圆柱形金属内电极及同轴金属外电极构成.水平井生产测井组合仪器总体结构及信号采集系统如图 2所示,测量部分主要包括流量计(涡轮流量计)、含水率计(电导及电容传感器).

|

图 1 用于水平油水两相流测量的电导及电容传感器示意图 (a)电导传感器;(b)过流式电容传感器. Fig. 1 Schematic diagrams of conductance sensor and capacitance sensor using in the measurement of horizontal oil-water two phase flow (a) Conductance sensor; (b) Flow-passing capacitance sensor. |

|

图 2 模拟井筒中集流型水平井测井组合仪器示意图 (a)水平井生产测井组合仪器示意图;(b)伞集流器;(c)涡轮流量与含水率计;(d)信号采集系统. Fig. 2 Schematic diagrams of combination production profile logging tool in horizontal simulation wellbore (a) The sketch of combination production profile logging tool in horizontal well; (b) Petal type concentrating diverter;(c) Turbine flowmeter and water cut meter; (d) Signal data acquisition system. |

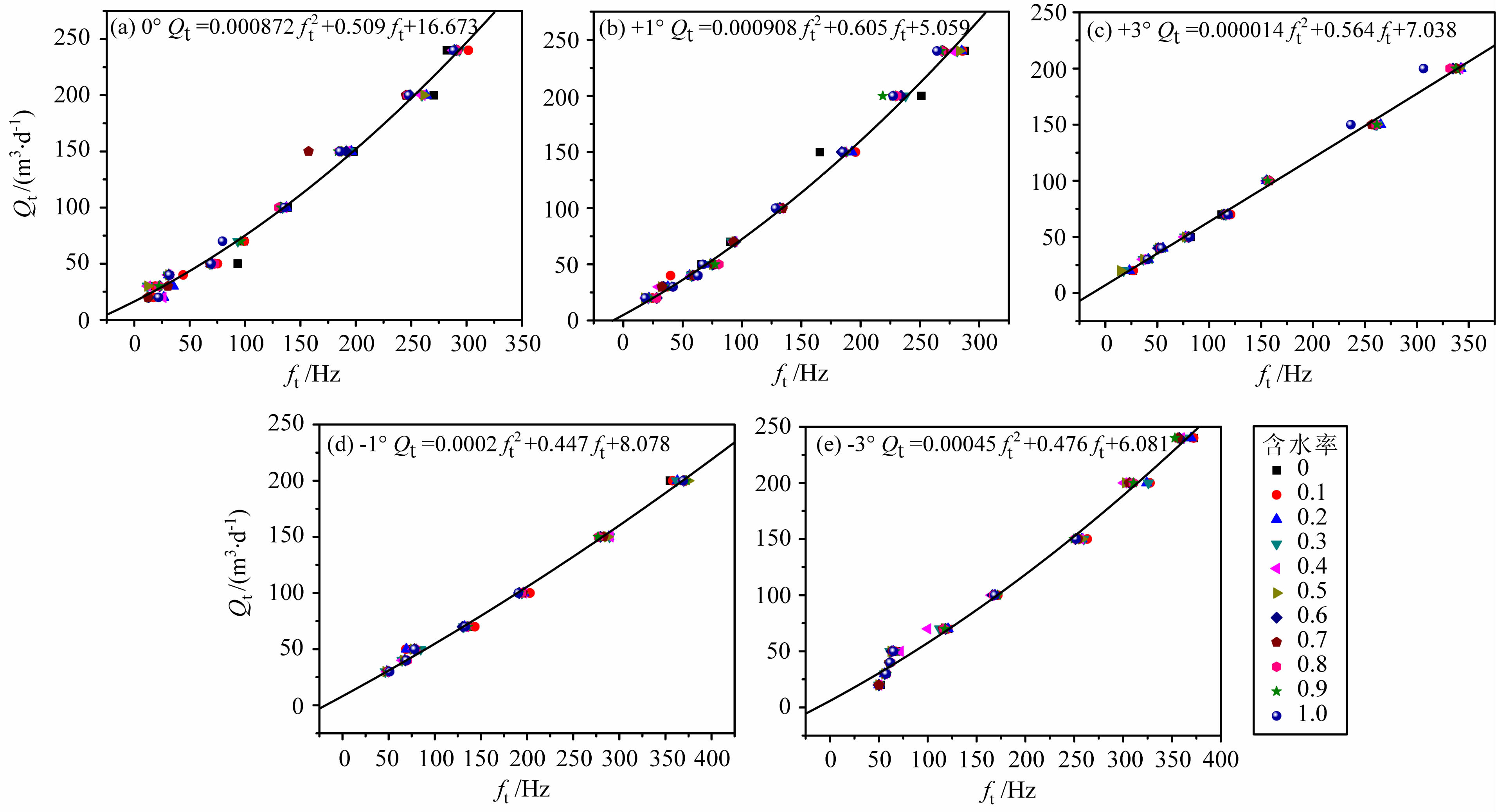

流动管道在5个不同的角度下伞集流涡轮流量计测量结果与含水率及总流量的关系如图 3 所示.从图中可以看出涡轮流量计的测量频率(ft)不仅与总流量(Qt)有关,而且受到管道倾斜角度及含水率的影响.

|

图 3 流动管道5个角度下伞集流涡轮流量计测量结果 Fig. 3 The measurement result of turbine meter with petal type concentrating diverter at five different inclined angles |

根据流动管道不同倾斜角度下涡轮流量计的测量响应特性,可利用二次多项式实现不同管道斜度下涡轮流量计测量结果校正,结果如图 3所示,其中利用实验数据可得到水平0°时总流量和涡轮流量计输出频率之间的关系,从而得到相应角度下总流量预测模型:

|

(1) |

将涡轮流量计输出的频率信号代入式(1)便可得到总流量预测值,经计算得水平0°时总流量预测结果平均绝对误差5.54m3/d,平均相对误差9.97%.

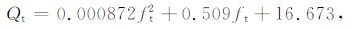

2.3 电容及电导传感器响应特性电容及电导传感器测量响应特性如图 4所示,其中图 4a及图 4b分别为水平0°时电容传感器响应频率(fc)和电导传感器响应频率(fz)在不同含水率下随总流量变化的曲线.图 4(c-j)分别对应流动管道倾斜角度为+1°、+3°、-1°、-3°时电容和电导传感器响应信号在不同含水率下随总流量变化曲线.

|

图 4 五个角度电容及电导传感器测量特性 (a) 0°时电容传感器;(b) 0°时电导传感器;(c)十1°时电容传感器;(d)十1°时电导传感器;(e)+3°时电容传感器; (f)+3°时电导传感器;(g) —1°时电容传感器;(h) —1°时电导传感器;(D —3°时电容传感器;(j) 一3°时电导传感器. Fig. 4 The measurement characteristics of capacitance and conductance sensors at five different inclined angles (a) capacitance sensor; (b) conductance sensor; (c) capacitance sensor; (d) conductance sensor; (e) capacitance sensor;(f) conductance sensor; (g) capacitance sensor; (h) conductance sensor; (i) capacitance sensor; (j) conductance sensor. |

由图 4可知,电容和电导传感器的响应受到流动管道倾斜角度、配比总流量和含水率的影响,且电容和电导传感器分别对低含水和高含水工况有较好的分辨率,因此,在水平井产液剖面测井解释模型中需对电容和电导传感器响应信号进行综合分析.

2.4 流型对传感器响应影响分析分层流型模型主要以双流体模型和稳定性准则为基础[1-2].双流体模型是把油和水两相都看成是连续介质,即看成是两相双流体系统.认为其流动是两种流体各自运动及其相互作用的综合;两种流体可以当作是相互渗透的连续介质,它们的运动规律遵守各自的控制微分方程组;两种流体之间存在着质量,动量和能量方面的相互作用.

基于双流体模型和稳定性准则,Trallero[1-2]建立了层状流向非层状流流型转化的稳态双流体模型粘性KH(VKH)准则

|

(2) |

式中Jμ 称为粘度项,JU贝努里项,JG重力项,Jσ 为表面张力项.非粘性KH(IKH)准则可通过消去Jμ粘度项得到,即

|

(3) |

公式(2)与(3)中的各项具体表达式可参考Trallero博士论文[1].令JU+JG+Jσ =0,这样就可以得到从油水界面光滑的层状流(ST)到油水界面波动的分层流动(ST& MI)的转换边界.

在层流区域的外侧,油和水会以不同的方式分散.在较高的表观速度下,在水为连续相的区域形成水包油流型;相反,在油为连续相的区域形成油包水流型.这两种流型为全分散流型.在较低的表观速度下,会出现油水两相均为分散相的情况(DW/O& DO/W 及DO/W& W),这两种流型为半分散流型.

分散流型模型主要以Calos模型为主基础[12].对于油包水流型,如果降低流速或增加入口含水率,都会使得管底处的分散水相浓度增大,达到某一临界条件时管底就析出游离水相,流型就转化为油包水与游离水混合流型;另外,对于水包油流型,如果降低流速,油滴就会上浮,转化为水包油与游离水混合流型.分散流型稳定性是一个十分复杂问题,分散流型的转化主要伴随着两种现象:液滴的径向移动与液滴的破裂和聚合,前者是液滴受力问题,后者是液滴的稳定性问题.

Calos[12]认为当连续相的湍流动能大到足以阻止分散相液滴聚合时,将转化到半分散流型(DW/O& DO/W 及D O/W& W).该准则可描述为

|

(4) |

式中${{\tilde{d}}_{\max }}$为最大液滴直径,它是由稀分散流中的无因次最大泡径${{{\tilde{d}}}_{\max }}{{|}_{o}}$及浓分散流中无因次最大泡径${{{\tilde{d}}}_{\max }}{{|}_{\alpha }}$决定的,即${{{\tilde{d}}}_{\max }}=\max \left( {{{\tilde{d}}}_{\max }}{{|}_{o}},{{{\tilde{d}}}_{\max }}{{|}_{\alpha }} \right).{{{\tilde{d}}}_{\text{CD}}}$为维持液滴为球形的临界液滴无因次泡径.

当其中一相变成分散相后,就不会再形成连续相,除非液体运动所提供的动能小于某一极限值,这一极限值是液滴在重力作用下开始聚合的体现.因此,重力和湍流动力之间的平衡可以用来预测全分散流型的出现.当连续相的湍流动力大到足以阻止液滴由于受到浮力而向管壁运动的趋势时,将转变为全分散流型.Calos给出的转化为全分散流型(DO/W 及D W/O)准则可描述为

|

(5) |

式中${{{\tilde{d}}}_{\text{CB}}}$ 为重力与湍流动力平衡下维持液滴为球形的临界液滴无因次泡径.公式(4)与(5)中各项的具体表达式可参考Calos博士论文[12].

图 5为根据分层流及分散流模型计算得到的水平油水两相流流型转化边界及实验流动数据在流型图中分布.流型数值模拟时流体物性参数和管道几何参数分别为:油和水密度分别为ρo=0.800g/cm3及ρw=1.000g/cm3;油和水的粘度分别为ηo =3.62×103 Pa·s及ηw=1.0×103 Pa·s;表面张力σ=0.03N/m2;仪器测量通道内径为20 mm.图 5中Uso为油相表观流速,Usw为水相表观流速,它们可由实验时给出的分相流量及仪器测量通道管径折算求得.可以看出:当总流量低于50 m3/d,含水率在0~1之间变化时,仪器测量通道内流型主要以层状流为主,包括ST、ST& MI、D O/W& W、D W/O& D O/W 流型;当总流量高于50m3/d时流型主要为分散流型,包括D O/W 和D W/O 流型.

|

图 5 水平油水两相流流型转化边界及 实验流动数据在流型图中分布 Fig. 5 Horizontal oil/water two phase flow pattern transitional boundary and experimental data distribution in flow pattern map |

由伞集流涡轮流量计,电导及电容传感器响应特性并结合水平油水两相流流型转化边界图,发现集流后涡轮流量计,电导传感器及电容传感器的响应不仅相关于被测流量和含水率,而且强烈地依赖于油、水在仪器测量管道内的分布状态,即均受到仪器测量管道内油水两相流流体流动特性的影响:

从涡轮流量计的响应图版上(图 3)可以看出,当总流量低于50m3/d时涡轮流量计的响应特性较复杂,传感器响应受到含水率的影响较大,仪器管道内存在四种基本的流型,此时涡轮流量计所受油水两相作用力不仅和总流量有关,而且受到油水分层状态及波动状态的影响.

当总流量很低时,在仪器测量管道内出现不稳定油水分层现象,油水滑脱现象严重,油相在某些区域滞留,此时电导传感器测量电极间流体不能正常反应油水的真实配比情况,分辨率较低.从电导传感器响应图版中可以看出,随着总流量的增加,并且当含水率大于30%~40%时,在较大的总流量范围电导传感器都有较好的分辨率.

对于总流量低于50 m3/d时,油水两相在管道内因重力作用明显分层,传感器的结构导致了柱状同轴电容传感器的灵敏度强烈地敏感于油水界面位置,尤其当含水率较高时传感器的分辨率较低.总流量高于50m3/d时,高含水流动工况范围内流型为水包油流型.当油以泡状形式流过同轴电容传感器时,电容测量值与介质膜相接触的油滴数量有关,在水包油情况下过流式电容传感器对于油水两相含率分辨率较低.

3 水平油水两相流分相流量测量模型由于过流式电容及电导传感器在不同的总流量和含水率范围内的响应特性及分辨率明显不同,因此,含水率测量需结合两种传感器对不同流动区间的最佳测量特性进行综合考虑.当总流量在20~50m3/d时,含水在0~1 时采用电容传感器测量数据对油水两相分相流量进行解释;当总流量在50~240m3/d,含水在0~0.3时也采用电容传感器测量数据;当总流量在50~240m3/d,含水在0.3~1时采用电导传感器测量数据对含水率进行预测.对于电容传感器测得的信号利用变系数漂移模型进行分析,电导传感器测得的信号利用统计模型进行分析.

3.1 电导电容传感器视持水率模型本文以测量信号得到的视持水率代替真实持水率值,并根据视持水率给出分相流量预测模型.电容传感器测量信号转化为归一化的视持水率的公式为

|

(6) |

其中fo、fw、fc 分别表示全油、全水以及油水混合情况下的电容传感器测量信号频率值.

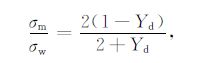

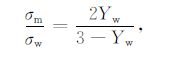

电导式传感器测量含水率时,油水混合物的等效电导率与分散相的体积含率之间存在Maxwell关系式[21]:

|

(7) |

其中Yd 为分散相持率,σm、σw 分别为油水混合物和纯水电导率.由持水率${{Y}_{\text{w}}}\text{=}1-{{Y}_{\text{d}}}$ 代入上式,可得持水率与电导率之间的关系式:

|

(8) |

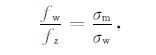

分别记电导传感器在油水混合液和纯水中的输出测量信号为fz、fw,由于电导信号反比于油水混合液的电导率,因此有:

|

(9) |

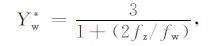

结合式(8)和(9)可得,视持水率$Y_{_{\text{w}}}^{*}$计算公式:

|

(10) |

因此电容及电导传感器的视持水率值可以分别由式(6)和式(10)得到.

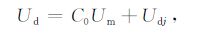

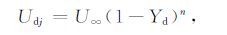

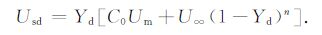

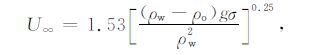

3.2 漂移模型Zuber及Findlay于1965年提出漂移模型[22],该模型不仅考虑了相间的速度差别,还考虑了管道截面中混合浓度分布和速度分布的影响,根据漂移模型分散相的相速度可以表示为

|

(11) |

其中Udj为分散相漂移速度;Um 为油水两相的混合速度,即两相表观速度之和;C0 称为相分布系数.

根据Hasan 和Kabir的研究工作分散相漂移速度Udj可以表示为[23]:

|

(12) |

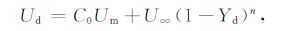

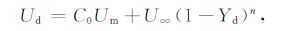

其中U∞ 为单个泡在无穷连续相中运动的极限速度,Yd 为分散相的持率.将式(11)和(12)联立得到:

|

(13) |

|

(14) |

从而分散相表观速度可表示为

|

(15) |

Harmathy给出垂直管中U∞ 的计算公式[24]:

|

(16) |

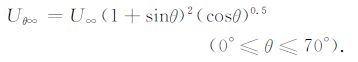

其中g为重力加速度,σ 油水两相的表面张力,ρw,ρo 分别为油水两相的密度.

Hasan[23]认为在倾斜管中单泡极限速度U∞ 受到倾斜角度的影响,并给出其计算公式:

|

(17) |

Hasan 及Kabir同时给出了漂移模型中相分布系数以及泡径指数选择的准则,并指出该模型参数选择准则在垂直及倾斜管内对水包油流型有较好的适用性,并给出泡径指数取值为2,相分布系数取值为1.2.Lucas及Jin[25]验证了Hasan提出的模型参数在含尼龙中心体的倾斜管道水包油中的适应性.Flores[26]在博士论文中指出:泡径指数n可以从0到3变化,其取值大小主要取决于油泡的大小;相分布系数C0 和油水两相流流型有密切的关系.

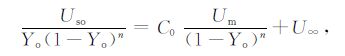

式(15)所描述的漂移模型可以转化成以下形式:

|

(18) |

其中视油相为分散相,Uso 为油相表观速度,Yo 为油相持率,U∞ 为单个油滴在无穷水相中的运动的极限速度,本文中U∞ 利用Harmathy[24]给出的计算公式(16)得到,其中ρw =1000kg/m3,ρo =845kg/m3,σ=0.03N/m,g=9.8m/s2,从而有:

|

(19) |

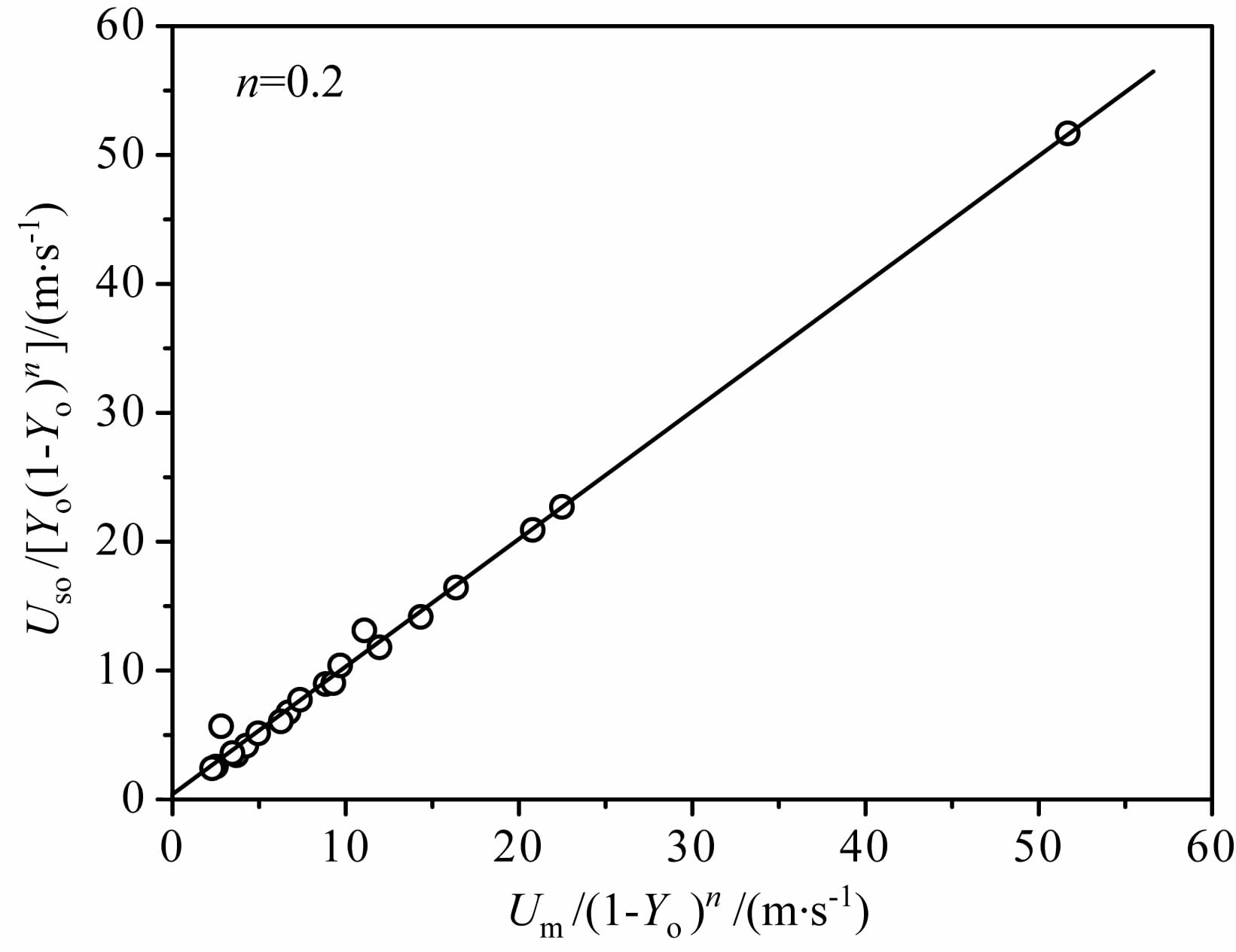

漂移模型当中有两个参数需要确定,即相分布系数C0 和泡径指数n.可以首先考虑确定泡径指数n的取值,讨论数据点$\left( {{U}_{m}}/{{\left( 1-{{Y}_{\text{o}}} \right)}^{n}}.{{U}_{\text{so}}}/\left( {{Y}_{\text{o}}}{{\left( 1-{{Y}_{\text{d}}} \right)}^{n}} \right) \right)$在泡径指数n取不同值时的分布情况,当数据点分布较集中时对应的泡径指数n可以作为漂移模型的模型参数,其中Uso 代入配比油相表观速度,Yo 代入电容传感器视持油率$Y_{_{\text{o}}}^{*}$.

泡径指数n确定以后将其带入漂移模型,其余参数Uso,Um 带入配比值,Yo 代入电容传感器视持油率$Y_{_{\text{o}}}^{*}$,可得到C0 与视持水率的关系,再将n和C0 (为视持水率的函数)代入漂移模型便可得到相分布系数为视持水率函数的变系数漂移模型.

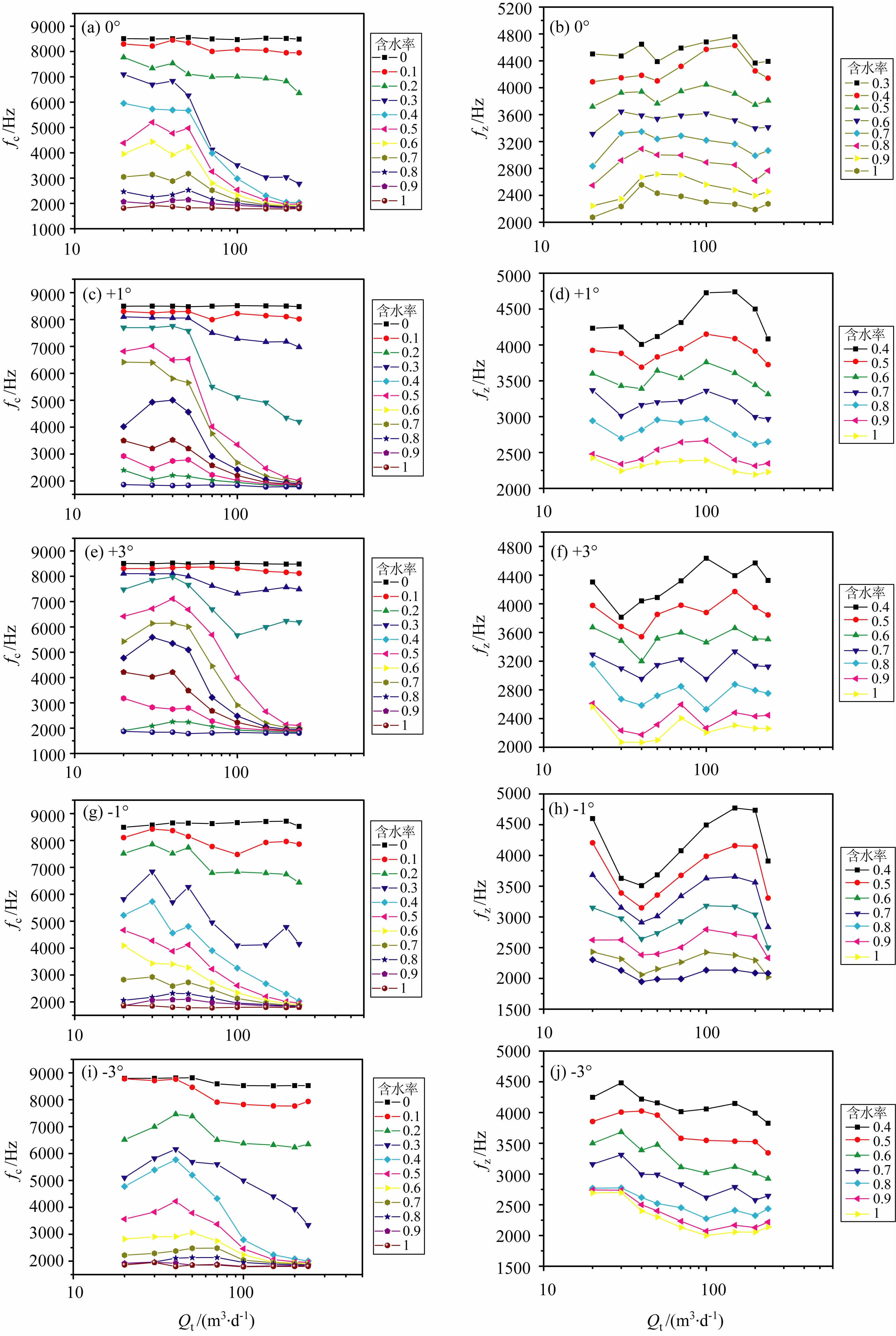

3.3 基于电容传感器信息的分相流量测量模型(Ⅰ)总流量在20~50 m3/d,含水率在0~1 时,基于上述讨论对于该总流量和含水率范围利用电容传感器测得的频率信号结合变系数漂移模型进行分析.当泡径指数n取2.5时,Uso/(Yo(1-Yo)n)与Um/(1-Yo)n的关系如图 6所示.

|

图 6 ${{U}_{\text{so}}}/\left( {{Y}_{\text{o}}}{{\left( 1-{{Y}_{\text{o}}} \right)}^{n}} \right)$与${{U}_{\text{m}}}/{{\left( 1-{{Y}_{\text{o}}} \right)}^{n}}$的关系图 $\left( {{Q_{\text{t}}} \in \left[ {20,50} \right],{K_{\text{w}}} \in \left[ {0,1} \right]} \right)$ Fig. 6 ${{U}_{\text{so}}}/\left( {{Y}_{\text{o}}}{{\left( 1-{{Y}_{\text{o}}} \right)}^{n}} \right)$versus${{U}_{\text{m}}}/{{\left( 1-{{Y}_{\text{o}}} \right)}^{n}}$ |

由图 6可以看出,当n取2.5 时数据点(Um/(1-Yo)n,Uso/(Yo(1-Yo)n))分布较集中,从而泡径指数n可取2.5,将n=2.5代入漂移模型得:

|

(20) |

然后以混合速度和油相表观速度的实际配比值以及所测视持水率代入漂移模型方程式(20)进行回归,得到图 7所示的相分布系数C0 的分布.由图 5可以看出:当总流量小于50m3/d,且含水率Kw ≤0.7时,除少部分D W/O 流型外,由物理模型判定的流型主要为分层流(分离流)流动结构(ST& MI、D W/O& D O/W),与局部持率及局部流速随机可变的分散流型相比,分层流局部持率及局部流速变化较小,因而导致其相分布系数随持水率变化较小(图 7).

|

图 7 相分布系数C0与视持水率$Y_{\text{w}}^{*}$的关系图 $\left( {{Q}_{t}}\in \left[ 20,50 \right],{{K}_{\text{w}}}\in \left[ 0,1 \right] \right)$ Fig. 7 The distribution parameter C0 versus the apparent water holdup $Y_{\text{w}}^{*}$ |

由图 5可以看出:当总流量小于50m3/d,且含水率Kw ≥0.7时,由物理模型判定的流型主要为分散流型(D W/O& DO/W、D O/W),此时,由于油相含量较低,油泡呈随机运动状态,导致沿管径方向分散油泡局部速度及局部持率呈非均匀分布,致使相分布系数C0 随持水率呈现图 7 所示的极不稳定变化趋势,油泡浓度越小(持水率越大),沿管径方向的局部持率及局部流速分布呈现高度不均匀分布,最终导致相分布系数随持水率变化剧烈.图 7 中C0 与视持水率$Y_{\text{w}}^{*}$之间的关系可表示为:C0 =0.968+0.00133e$Y_{\text{w}}^{*}$/0.135.

将泡径指数n=2.5和相分布系数C0 =0.968+0.00133e$Y_{\text{w}}^{*}$/0.135 代入漂移模型,得到油相表观速度预测模型如式(21)所示,其中相分布系数为视持水率的函数,即前文中提到的变系数漂移模型.

|

(21) |

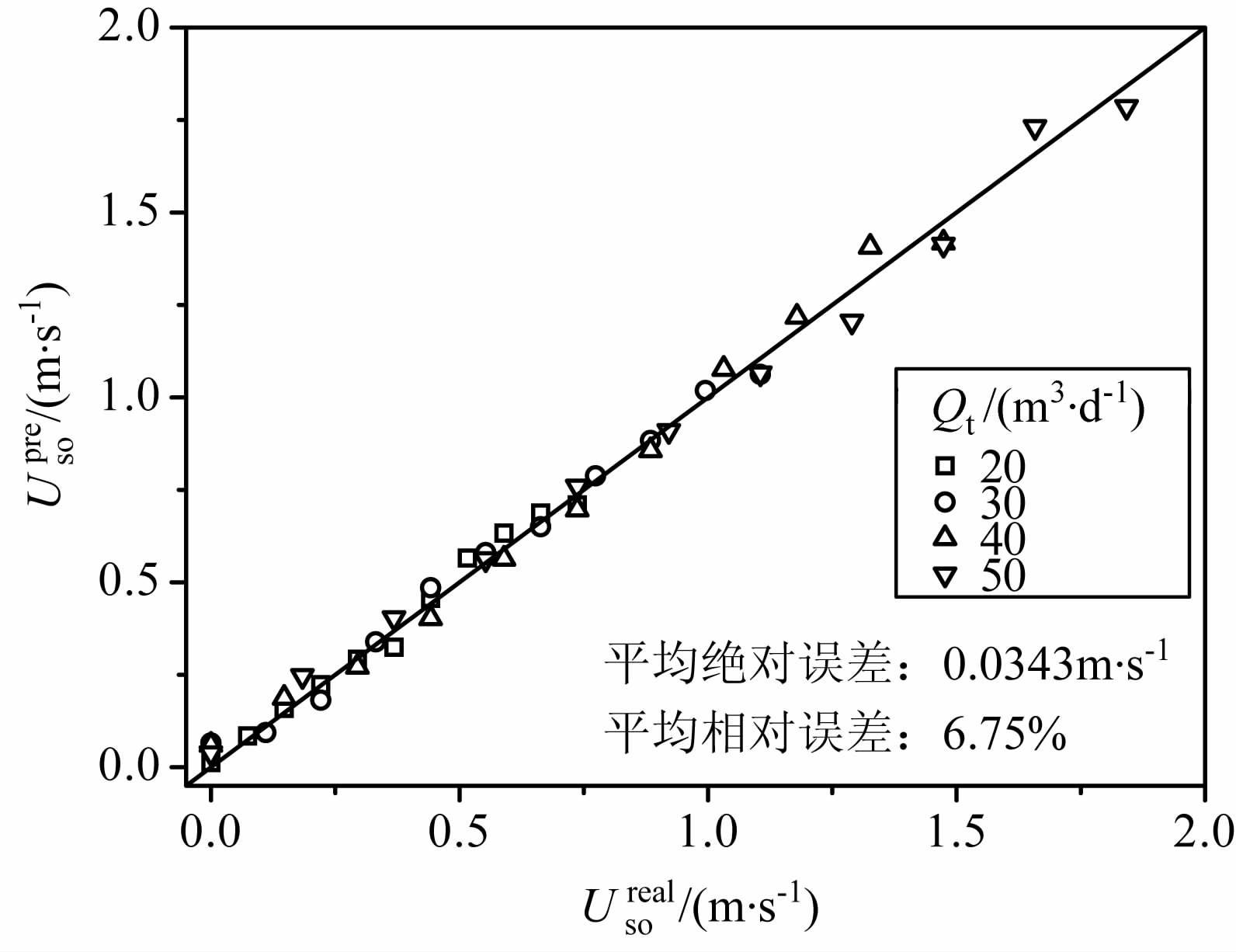

将配比总流量和电容传感器测得的视持水率代入式(21),得到图 8所示的油相表观速度预测结果$\left( U_{\text{so}}^{\text{pre}} \right)$,其中$U_{\text{so}}^{\text{real}}$为由模拟井标定的油相表观流速.经计算得平均绝对误差为0.0343m/s,平均相对误差为6.75%.

|

图 8 油相表观速度预测结果 $\left( {{Q_{\text{t}}} \in \left[ {20,50} \right],{K_{\text{w}}} \in \left[ {0,1} \right]} \right)$ Fig. 8 he predicted result of superficial oil velocity |

当总流量在50~240 m3/d,含水率在0~0.3时,对于该总流量和含水率范围同样利用电容传感器测得的频率信号结合变系数漂移模型进行分析.由图 9可知,当泡径指数n=0.2时数据点$\left( {{U}_{\text{m}}}/{{\left( 1-{{Y}_{\text{o}}} \right)}^{n}}.\left( {{Y}_{\text{o}}}{{\left( 1-{{Y}_{\text{o}}} \right)}^{n}} \right) \right)$的分布较集中,从而泡径指数n可取0.2,将泡径指数n=0.2代入漂移模型得:

|

图 9 ${{U}_{\text{so}}}/\left( {{Y}_{\text{o}}}{{\left( 1-{{Y}_{\text{o}}} \right)}^{n}} \right)$与$\left( {{Y}_{\text{o}}}{{\left( 1-{{Y}_{\text{o}}} \right)}^{n}} \right)$的关系图 $\left( {{Q}_{\text{t}}}\in \left[ 50,240 \right],{{K}_{\text{w}}}\in \left[ 0,0.3 \right] \right)$ Fig. 9 ${{U}_{\text{so}}}/\left( {{Y}_{\text{o}}}{{\left( 1-{{Y}_{\text{o}}} \right)}^{n}} \right)$versus${{U}_{\text{m}}}/{{\left( 1-{{Y}_{\text{o}}} \right)}^{n}}$ |

|

(22) |

以混合速度和油相表观速度的实际配比值以及所测视持水率代入漂移模型方程式(22)进行回归,得到图 10所示的相分布系数C0 与视持水率之间的非线性函数关系:C0 =0.965+0.0104e犢w/0.1452.

|

图 10 相分布系数C。与视持水率关系图 $\left( {{Q}_{\text{t}}}\in \left[ 50,240 \right],{{K}_{\text{w}}}\in \left[ 0,0.3 \right] \right)$ Fig. 10 The distribution parameter C0 versus the apparent water holdup |

由图 5可以看出,当总流量在50~240m3/d,含水率Kw 在0~0.3时,水平油水两相流流型为D W/O油包水流型,其连续相为油相,相间滑脱影响较小,导致其相分布系数随持水率变化也较小(图 10);随油水总流量及持水率增加,油水相态发生逆转,即向水包油流型转变,此时,轻质相油滴在水连续相中又呈现出随机运动趋势,致使其相分布系数随持水率发生不稳定剧烈变化(图 10).

将泡径指数n=0.2和相分布系数C0 =0.965+0.0104e$Y_{\text{w}}^{*}$/0.1452代入漂移模型,得到相分布系数为视持水率函数的油相表观速度预测模型如下:

|

(23) |

将配比总流量和电容传感器测得的视持水率代入式(23),得到如图 11 所示的油相表观速度预测结果,经计算得平均绝对误差为0.1097m/s,平均相对误差为2.795%.

|

图 11 油相表观速度预测结果 $\left( {{Q}_{\text{t}}}\in \left[ 50,240 \right],{{K}_{\text{w}}}\in \left[ 0,0.3 \right] \right)$ Fig. 11 The predict result of oil superficial velocity |

当总流量在50~240m3/d,含水率0.3~1时,对电导响应信号采用Maxwell方程提取视持水率值得到视持水率随含水率变化的曲线,如图 12所示.

|

图 12 电导测量视持水率与含水率的关系图 $\left( {{Q}_{\text{t}}}\in \left[ 50,240 \right],{{K}_{\text{w}}}\in \left[ 0.3,1 \right] \right)$ Fig. 12 The conductance apparent water holdup $Y_{\text{w}}^{*}$ versus the actual water cut Kw |

对于50~240m3/d之间的总流量区域,分别以总流量50,70,100,150,200,240 m3/d为参数得到基于总流量的线性回归模型,最终得到总流量在50~240m3/d,含水率在0.3~1之间的含水率预测模型方程:

|

(24) |

其中,

|

基于式(24)的含水率预测值与实际含水率对比关系如图 13所示,经计算含水率预测结果($K_{\text{w}}^{\text{pre}}$)与所采用实际试验数据(Kw )的统计平均绝对误差为0.023,平均相对误差为4.76%.相应地,油相表观速度预测值$\left( U_{\text{so}}^{\text{pre}} \right)$与所采用实际试验数据$\left( U_{\text{so}}^{\text{real}} \right)$的统计平均绝对误差为0.115m/s,平均相对误差为7.27%,如图 14所示.

|

图 13 含水率预测结果 $\left( {{Q}_{\text{t}}}\in \left[ 50,240 \right],{{K}_{\text{w}}}\in \left[ 0.3,1 \right] \right)$ Fig. 13 The predicted result of water cut |

|

图 14 油相表观速度预测结果 $\left( {{Q}_{\text{t}}}\in \left[ 50,240 \right],{{K}_{\text{w}}}\in \left[ 0.3,1 \right] \right)$ Fig. 14 Predicted result of superficial oil velocity |

在水平油水两相流流动中,由于层状流油水两相间存在滑脱,分相滞留效应明显,从而增加了测井解释难度.由于本研究采用了伞集流测试方案,从而降低了油水相间滑脱效应影响,在中高总流量范围内(大于50 m3/d),涡轮流量计测量响应基本与总流量关系密切;但低流量范围内,其测量响应同时受流量及含水率影响较大.

由于电导及电容传感器对含水率具有不同的分辨能力,所以,实际含水率测量时,需根据其最佳有利测量区间进行合理选择.当水为连续相时,电导传感器测量信号有较高分辨率,适合于高含水油井的测量;而电容传感器是低含水油井有效的分相流量测量方法.针对电容和电导传感器对不同含水配比下的响应特性,电容法和电导法可以结合起来解决含水率在0~1之间的测量问题.

本文将漂移模型中相分布系数作为持水率的函数,从而得到的变系数漂移模型可以较好的应用在层状流,双分散及油包水流型.变系数漂移模型中的模型参数不是固定不变的,而是随视持水率变化的,其本质是对流型的自适应变化过程,这样,就使得漂移模型在较大的流量及含水率变化范围内具有较高的分相流量预测精度及模型适用性.

| [1] | Trallero J L. Oil-water flow patterns in horizontal pipes. Tulsa: University of Tulsa, 1995. |

| [2] | Trallero J L, Sarica C, Brill J P. A study of oil/water flow patterns in horizontal pipes. SPE Production & Facilities , 1997, 12(3): 165-172. |

| [3] | N?dler M, Mewes D. Flow induced emulsification in the flow of two immiscible liquids in horizontal pipes. Int. J. Multiphase Flow , 1997, 23(1): 55-68. DOI:10.1016/S0301-9322(96)00055-9 |

| [4] | Angeli P, Hewitt G F. Flow structure in horizontal oil-water flow. Int. J. Multiphase Flow , 2000, 26(7): 1117-1140. DOI:10.1016/S0301-9322(99)00081-6 |

| [5] | Angeli P, Hewitt G F. Pressure gradient in horizontal liquid-liquid flows. Int. J. Multiphase Flow , 1999, 24(7): 1183-1203. DOI:10.1016/S0301-9322(98)00006-8 |

| [6] | Liu W H, Guo L J, Wu T J, et al. An experimental study on the flow characteristics of oil-water two-phase flow in horizontal straight pipes. Chinese J. Chem. Eng. , 2003, 11(5): 491-496. |

| [7] | 杨梅, 吴锡令, 王志磊, 等. 水平井油水两相流型测量实验. 测井技术 , 2008, 32(5): 398–402. Yang M, Wu X L, Wang Z L, et al. An experimental study of oil-water flow patterns in horizontal wells. Well Logging Technology (in Chinese) , 2008, 32(5): 398-402. |

| [8] | Brauner N. The prediction of dispersed flows boundaries in liquid-liquid and gas-liquid systems. Int. J. Multiphase Flow , 2001, 27(5): 885-910. DOI:10.1016/S0301-9322(00)00056-2 |

| [9] | Brauner N, Ullmann A. Modeling of phase inversion phenomenon in two-phase pipe flows. Int. J. Multiphase Flow , 2002, 28(7): 1177-1204. DOI:10.1016/S0301-9322(02)00017-4 |

| [10] | Ng T S, Lawrence C J, Hewitt G F. Interface shapes for two-phase laminar stratified flow in a circular pipe. Int. J. Multiphase Flow , 2001, 27(7): 1301-1311. DOI:10.1016/S0301-9322(01)00005-2 |

| [11] | Ng T S, Lawrence C J, Hewitt G F. Laminar stratified pipe flow. Int. J. Multiphase Flow , 2002, 28(6): 963-996. DOI:10.1016/S0301-9322(02)00004-6 |

| [12] | Torres-Monzon C F. Modeling of oil-water flow in horizontal and near horizontal pipes. Tulsa: University of Tulsa, 2006. |

| [13] | Liu X B, Qiang X F, Qiao H T, et al. A theoretical model for a capacitance tool and its application to production logging. Flow Meas. Instrum. , 1998, 9(4): 249-257. DOI:10.1016/S0955-5986(98)00021-1 |

| [14] | Huang S F, Zhang X G, Wang D, et al. Water holdup measurement in kerosene-water two-phase flows. Meas. Sci. Technol. , 2007, 18(12): 3784-3794. DOI:10.1088/0957-0233/18/12/013 |

| [15] | Demori M, Ferrari V, Strazza D, et al. A capacitive sensor system for the analysis of two-phase flows of oil and conductive water. Sens. Actuators, A , 2010, 163(1): 172-179. DOI:10.1016/j.sna.2010.08.018 |

| [16] | Maxit J O, Reittinger P W, Wang J, et al. Downhole instrumentation for the measurement of three-phase volume fractions and phase velocities in horizontal wells. J. Energy Res. Technol. , 2000, 122(2): 56-60. DOI:10.1115/1.483162 |

| [17] | Ryan N D, Hayes D. A new multiphase holdup tool for horizontal wells. SPWLA 42nd Annual Logging Symposium, Houston, Texas, United States, 2001. |

| [18] | Ramos R T, Holmes A, Wu X, et al. A local optical probe using fluorescence and reflectance for measurement of volume fractions in multi-phase. Meas. Sci. Technol. , 2001, 12(7): 871-876. |

| [19] | Vu-Hoang D, Faur M, Marcus R, et al. A novel acquisition system for production logging in multiphase horizontal wells. AAPG International Conference, Cancun, Mexico , 2004: 24-27. |

| [20] | 郭海敏, 刘军锋, 戴家才, 等. 水平井产出剖面解释模型及图版. 中国科学D辑: 地球科学 , 2008, 38(Suppl. Ⅱ)): 146–150. Guo H M, Liu J F, Dai J C, et al. Horizontal production profile interpretation and its chart. Science in China Series D: Earth Sciences (in Chinese) , 2008, 38(Suppl. Ⅱ)): 146-150. |

| [21] | Maxwell J C. A Treatise on Electricity and Magnetism. Oxford: Clarendon Press, 1882. |

| [22] | Zuber N, Findlay J A. Average volumetric concentration in two-phase flow systems. ASME J. Heat Transfer , 1965, 87(4): 453-468. DOI:10.1115/1.3689137 |

| [23] | Hasan A R, Kabir C S. A simplified model for oil-water flow in vertical and deviated wellbores. Paper SPE 49163. SPE Annual Technical Conference and Exhibition, New Orleans, Louisiana, 1998, 27-30 September. |

| [24] | Harmathy T Z. Velocity of large drops and bubbles in media of infinite or restricted extent. AICHE J , 1960, 6(2): 281-288. DOI:10.1002/(ISSN)1547-5905 |

| [25] | Lucas G P, Jin N D. Investigation of a drift velocity model for predicting superficial velocities of oil and water in inclined oil-in-water pipe flows with a centre body. Meas. Sci. Technol. , 2001, 12(9): 1546-1554. DOI:10.1088/0957-0233/12/9/322 |

| [26] | Flores J G. Oil-water flow in vertical and deviated wells. Tulsa: University of Tulsa, 1997. |

2012, Vol. 55

2012, Vol. 55