利用SG65三辊研磨机制备了含不同粒径和不同质量浓度SiO2纳米颗粒的锂基润滑脂.通过MRS-1J机械式四球长时抗磨损试验机及安东帕MCR301流变仪研究了SiO2纳米颗粒作润滑脂添加剂的摩擦学性能和流变学性能.结果表明,SiO2纳米颗粒粒径为30 nm、质量浓度为4%时润滑脂摩擦学系数最小,抗磨减摩性能最好.在中低剪切速率下对流变试验数据进行拟合,提出了含纳米颗粒质量浓度参数的润滑脂改进型流变模型. SiO2纳米添加剂可改善锂基润滑脂触变性,提高润滑脂抗剪切能力和热稳定性能.

In the article, Lithium greases with different particle sizes and mass concentrations of SiO2 nanoparticles was fabricated via SG65 three-roll grinder. The tribological properties and rheological properties of different particle sizes and mass concentrations SiO2 nanoparticales as additives in lithium base greases was investigated via MRS-1J four-ball friction tester and Anton Paar MCR301 rheometer. It is shown that the friction coefficient of grease is lowest and anti-wear performance is best when SiO2 nanoparticles size is 30 nm and the mass concentration is 4%. Under low and moderate shear rate, the rheological experimental data was fitted and a new grease rheological model was proposed, containing nanoparticals mass concentrations parameter. SiO2 nanoparticles as additives can improve the thixotropic properties of lithium grease, enhance the anti-shear ability and thermostability of greases.

含纳米SiO2添加剂的润滑脂具有优异的摩擦学性能和良好的环境友好性能[1-2].目前有关含纳米材料润滑脂的研究主要集中在改善润滑脂的抗磨减摩性能、提高耐高温性能和自修复性能,以及降噪性能等[3-6],而对含纳米颗粒润滑脂的流变性研究较少,无法揭示润滑脂流变性对其摩擦学性能的影响,尤其是含纳米颗粒润滑脂流变模型和纳米颗粒对润滑脂触变性影响的研究尚未见报道.

笔者利用SG65三辊研磨机制备了含不同粒径、不同质量浓度SiO2纳米颗粒的锂基润滑脂,利用MRS-1J机械式四球长时抗磨损试验机和安东帕MCR301流变仪分别对含纳米SiO2颗粒的锂基润滑脂摩擦学性能和流变学性能进行了试验研究,基于试验数据从理论上探讨了润滑脂流变性能与摩擦性能的相关性.

1 试验部分 1.1 试验材料及制备采用壳牌公司生产的3#锂基润滑脂作为基础润滑脂,杭州万景新材料有限公司生产的SiO2纳米颗粒作为润滑脂添加剂,粒径分别为15 nm、30 nm、100 nm.采用秦皇岛卓凡化工机械有限公司生产的SG65三辊研磨机制备试验润滑脂,轧辊规格ϕ65 mm×135 mm,电机功率0.55 kW,中辊转速88 r/min,滚筒转速比9:3:1,外形尺寸450 mm×450 mm×420 mm.先将不同粒径SiO2纳米颗粒和基础润滑脂按不同比例搅拌混合,然后放入SG65三辊研磨机进行研磨,每次研磨时间30 min,保证SiO2纳米颗粒在基础润滑脂中混合均匀,SiO2纳米颗粒质量浓度分别为0、1%、2%、3%、4%、5%.

1.2 试验方法 1.2.1 摩擦磨损试验采用济南舜茂试验仪器有限公司生产的MRS-1J机械式四球长时抗磨损试验机对润滑脂进行长磨试验,测试润滑脂的摩擦磨损性能.最大试验力为103 N,摩擦力矩最大值为1 Nm,主轴转速为200~2 000 r/min,试样温度范围室温~200 ℃.采用四球试验机专用二级GCr15钢球,直径12.7 mm,硬度HRC60.进行试验前钢球须在有机溶剂中超声清洗15~20 min.在0 ℃恒温下,对润滑脂进行长时抗磨试验,工况如下:载荷500 N,转速1 400 r/min,时间30 min.利用单因素试验法对含纳米颗粒润滑脂进行长时抗磨试验,纳米颗粒粒径为15 nm、30 nm、100 nm,质量浓度为0、1%、2%、3%、4%、5%,实验方案如下.

1) 在相同SiO2纳米颗粒粒径和不同质量浓度下,研究SiO2质量浓度对润滑脂摩擦性能影响;

2) 在相同SiO2纳米颗粒质量浓度和不同粒径下,研究SiO2粒径对润滑脂摩擦性能影响.

1.2.2 流变性试验采用奥地利安东帕公司生产的MCR301旋转流变仪测试润滑脂的流变性能.流变仪主要技术指标如下:扭矩0.002 μNm~200 mNm,速度10~3 000 r/min,频率10~100 Hz,温度-150~1 000 ℃,剪切速率0~3 000 s-1,法向应力0.01~50 N.

在25 ℃下,将试验样品在剪切速率为1~1 000 s-1范围内往复剪切120 s,记录往复剪切过程中润滑脂剪切应力-剪切速率曲线和粘度-剪切速率曲线.利用单因素试验法对含纳米颗粒润滑脂进行流变试验,纳米颗粒粒径为15 nm、30 nm、100 nm,质量浓度为0、1%、2%、3%、4%,实验方案如下.

1) 在相同SiO2纳米颗粒粒径和不同质量浓度下,测试往复剪切过程中润滑脂剪切应力-剪切速率曲线和粘度-剪切速率曲线,研究纳米SiO2质量浓度对润滑脂流变性能的影响.

2) 在相同SiO2纳米颗粒质量浓度和不同粒径下,测试往复剪切过程中润滑脂剪切应力-剪切速率曲线和粘度-剪切速率曲线,研究纳米SiO2粒径对润滑脂流变性能影响.

3) 在纳米SiO2粒径为30 nm和相同质量浓度下,温度分别为0、25 ℃、50 ℃、75 ℃、100 ℃时,测试往复剪切过程中润滑脂剪切应力-剪切速率曲线和粘度-剪切速率曲线,研究温度对润滑脂流变性能影响.

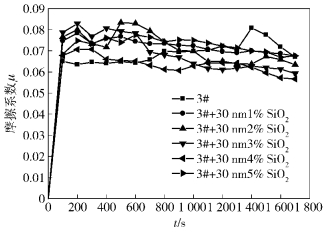

2 结果与讨论 2.1 摩擦学性能图 1为SiO2纳米颗粒粒径为30 nm时,在不同质量浓度下锂基润滑脂摩擦系数随时间变化曲线.由图 1可见,试验开始阶段摩擦系数波动较大,在试验进行到10 min后,摩擦系数基本稳定.从图 1中可以看出,润滑状态稳定后,含纳米SiO2锂基润滑脂摩擦系数比3#锂基润滑脂摩擦系数小,波动也较小.当质量浓度为4%时摩擦系数最小,质量浓度增大到5%时,摩擦系数明显增大.

|

图 1 不同SiO2浓度下摩擦系数与时间关系 |

图 2为SiO2纳米颗粒质量浓度为3%,在不同粒径下,锂基润滑脂摩擦系数随时间变化曲线.由图 2可见,粒径为15 nm时,摩擦系数随时间逐渐增大,10 min后,摩擦系数基本稳定.粒径为30 nm、100 nm时,摩擦系数较平稳,波动较小;粒径为15 nm时,摩擦系数最大,粒径为30 nm时摩擦系数最小.

|

图 2 不同SiO2粒径下摩擦系数与时间关系 |

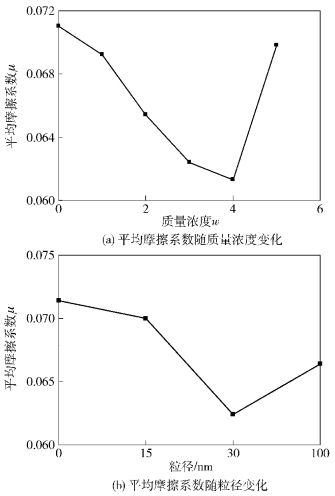

图 3(a)为纳米SiO2粒径为30 nm时,平均摩擦系数随纳米颗粒质量浓度变化曲线.由图 3可见,平均摩擦系数随纳米SiO2质量浓度增大逐渐减小,当质量浓度增大到4%时润滑脂的平均摩擦系数最小,之后又随着纳米SiO2质量浓度增大逐渐增大,与图 1试验结果吻合.由此可见,一定质量浓度范围内,增大纳米SiO2质量浓度可减小润滑脂的摩擦系数.这是由于纳米颗粒表面能较大,当添加质量浓度过大时,一方面引起纳米颗粒积聚,造成磨粒磨损.另一方面破坏了润滑脂皂纤维结构,影响润滑脂结构稳定性. 图 3(b)为SiO2纳米颗粒质量浓度为3%时,润滑脂平均摩擦系数与SiO2纳米颗粒粒径关系曲线.由图 3可见,含纳米颗粒的润滑脂摩擦系数比基础润滑脂小.相同SiO2纳米颗粒质量浓度条件下粒径为15 nm时,润滑脂的摩擦系数最大,粒径为100 nm时,润滑脂的摩擦系数较大,粒径为30 nm时,润滑脂的摩擦系数最小,与图 2所示的试验结果吻合.由此可见,一定粒径范围内,添加SiO2纳米颗粒可减小润滑脂的摩擦系数.但粒径过小,粒子表面能比较大,容易引起积聚.粒径过大,纳米粒子不易融入润滑脂,易造成磨粒磨损.

|

图 3 平均摩擦系数随纳米SiO2浓度和粒径变化曲线 |

Radulescu等[7]研究表明,在中低剪切速率下Herschel-Bulkley (H-B)流变模型能很好地描述润滑脂流变特性,但H-B流变模型不能反映纳米添加剂对润滑脂流变性能影响.笔者基于H-B流变模型建立了含纳米添加剂质量浓度参数的流变模型.

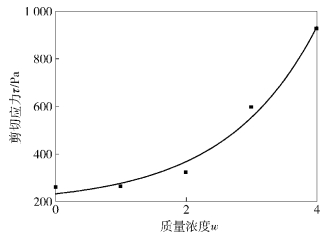

图 4为在160 s-1剪切速率下,润滑脂剪切应力τ与SiO2浓度w的拟合曲线,指数函数拟合相关度高.基于H-B流变方程和τ-w拟合方程得到了含纳米颗粒参数的改进型润滑脂流变模型为

| $ \tau = {\tau _y} + \eta {{\dot \gamma }^n}{{\rm{e}}^{\alpha w}} $ | (1) |

|

图 4 剪切速率为160 s-1时剪切应力与SiO2质量浓度关系 |

其中:α为流变参数,w为添加剂浓度,n为流变指数,τ为剪切应力,τy为屈服剪切应力,η为润滑脂表观粘度,

图 5为基于改进型流变模型对含不同SiO2质量浓度润滑脂的剪切应力-剪切速率回归分析曲线. 表 1为在相同工况下,含不同SiO2质量浓度的润滑脂基于H-B模型和改进型流变模型的拟合相关度系数.从表 1可以看出,改进型流变模型的相关度系数高,表明该流变模型能更好地描述中低剪切速率下含纳米颗粒锂基润滑脂的流变特性.

|

图 5 改进型流变模型拟合曲线 |

|

|

表 1 2种流变模型拟合相关度系数 |

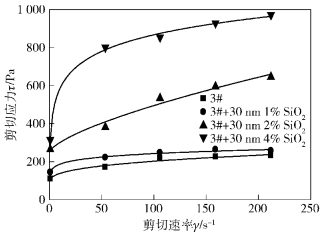

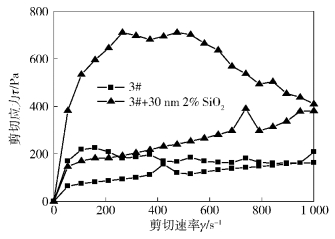

图 6为不同SiO2质量浓度和粒径下,润滑脂的剪切应力-剪切速率关系曲线. 图 6表明,当剪切速率小于250 s-1,符合改进型流变模型;当剪切速率大于250 s-1,流变曲线开始波动,在300 s-1附近,剪切应力随剪切速率增加而下降,不再符合改进型流变模型,表明润滑脂更适用于低剪切速率工况.

|

图 6 含纳米SiO2润滑脂的剪切应力-剪切速率曲线 |

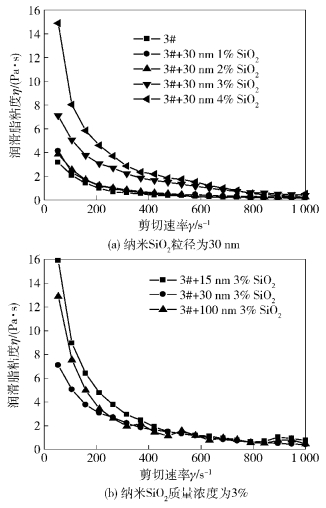

图 7为在1~1 000 s-1剪切速率下,往复剪切基础润滑脂和含SiO2纳米颗粒润滑脂得到的粘度-剪速率关系曲线.在1~1 000 s-1剪切速率上升过程中,润滑脂的粘度比在1 000~1 s-1剪切速率下降过程中的粘度大,粘度稳定后,含纳米SiO2润滑脂的粘度比基础润滑脂粘度大.在相同剪切速率下,含SiO2纳米颗粒润滑脂比基础润滑脂的往复剪切粘度差值大,表明随剪切速率增大,润滑脂发生了剪切稀化,含纳米SiO2润滑脂结构恢复能力和抗剪切能力更好.

|

图 7 润滑脂粘度与剪切速率关系 |

图 8为在剪切速率1~1 000 s-1范围内,往复剪切基础润滑脂和含SiO2纳米颗粒润滑脂,测得的剪切应力-剪切速率关系曲线. 图 8中2组曲线环分别为基础润滑脂和含SiO2纳米颗粒润滑脂在往复剪切过程的触变环,含SiO2纳米颗粒润滑脂触变环面积比基础润滑脂的触变环面积大,说明在往复剪切过程中,在相同剪切速率下润滑脂粘度差值越大,与图 7结果相吻合.触变环面积越大,润滑脂抗剪切能力越好,SiO2纳米添加剂改善了锂基润滑脂的触变性能.

|

图 8 润滑脂剪切应力与剪切速率关系 |

图 9为不同温度条件下润滑脂粘度与剪切速率关系曲线. 图 9(a)为纳米SiO2质量浓度为3%时润滑脂粘度-剪切速率关系曲线,图 9(b)为纳米SiO2质量浓度为4%时的粘度-剪切速率关系曲线.由图 9可见,在相同剪切速率下随温度升高润滑脂粘度下降.当温度超过50 ℃时,SiO2质量浓度为4%的润滑脂比浓度为3%润滑脂的粘度下降幅值小,表明纳米SiO2浓度越大,润滑脂热稳定性和耐高温性能越强.

|

图 9 不同温度下润滑脂粘度与剪切速率关系 |

图 10(a)为纳米SiO2粒径为30 nm时,不同质量浓度下润滑脂粘度-剪切速率关系曲线. 图 10(a)表明,润滑脂粘度随剪切速率增大逐渐减小,最终趋于稳定.纳米SiO2质量浓度为1%、2%时润滑脂粘度与基础润滑脂粘度变化不大,在剪切速率为400 s-1附近达到稳定.当纳米SiO2质量浓度为4%时润滑脂粘度比基础润滑脂的粘度明显增大,在剪切速率为900 s-1附近粘度趋于稳定,抗剪切能力最好,适用于更苛刻工况条件. 图 10表明,在一定的浓度范围内,添加纳米SiO2可增加润滑脂的粘度,提高润滑脂抗剪切能力,与图 1、图 3(a)相吻合. 图 10(b)为纳米SiO2质量浓度为3%时,不同粒径润滑脂粘度-剪切速率关系曲线.由图 10(b)可见,纳米SiO2粒径为15 nm、100 nm时润滑脂初始粘度相对较大,随剪切速率增大润滑脂粘度减小,分别在500 s-1和400 s-1附近达到稳定,但是稳定后粘度-剪切速率曲线有明显波动.而纳米SiO2粒径30 nm时,润滑脂粘度变化平稳,在800 s-1时趋于稳定,稳定后粘度-剪切速率曲线无明显波动. 图 10表明,纳米SiO2粒径30 nm时,锂基润滑脂抗剪切能力和稳定性最佳,与图 2和图 3(b)结论相吻合.

|

图 10 润滑脂粘度与剪切速率关系 |

采用MRS-1J磨损试验机和安东帕MCR301流变仪研究了纳米SiO2颗粒对锂基润滑脂摩擦性能和流变性能的影响,结论如下:

1) SiO2纳米颗粒作锂基润滑脂添加剂,质量浓度为4%、粒径为30 nm时润滑脂稳定性和抗磨减摩性能最佳;

2) 建立了一种含添加剂质量浓度参数的改进型流变模型,该流变模型适用于中低剪切速率工况;

3) 在一定质量浓度范围内,SiO2纳米添加剂可提高锂基润滑脂粘度,改善锂基润滑脂触变性,提高锂基润滑脂抗剪切稀化能力;

4) 一定质量浓度范围内SiO2纳米添加剂可提高锂基润滑脂热稳定性和耐高温能力.

| [1] | Ge Xiangyu, Xia Yanqiu, Cao Zhengfeng. Tribological properties and insulation effect of nanometer TiO2 and nanometer SiO2 as additives in greases[J]. Tribology International , 2015 (92) :454–461. |

| [2] | 陈力, 陈国儒, 李华峰, 等. 二氧化硅在锂基脂中的摩擦学性能[J]. 润滑与密封 , 2014, 39 (2) :9–14. Chen Li, Chen Guoru, Li Huafeng, et al. The tribological properties of silicon dioxide power as additives in lithium base greases[J]. Lubrication Engineering , 2014, 39 (2) :9–14. |

| [3] | 张锋.含纳米二氧化硅润滑脂的制备及其性能研究[D].哈尔滨:哈尔滨工业大学, 2010. http://cdmd.cnki.com.cn/article/cdmd-10213-1014004233.htm |

| [4] | 史燕, 杨清香, 宋宝玉, 等. 锂基润滑脂流变性及摩擦学性能相关性研究[J]. 润滑与密封 , 2015, 40 (1) :32–36. Shi Yan, Yang Qingxiang, Song Baoyu, et al. Rheology and tribological correlation of lithium base greases[J]. Lubrication Engineering , 2015, 40 (1) :32–36. |

| [5] | 徐楠, 刘维民, 赵改青, 等. 纳米碳酸钙作为润滑脂添加剂的摩擦学性能及流变行为研究[J]. 摩擦学学报 , 2014, 34 (2) :203–210. Xu Nan, Liu Weimin, Zhao Gaiqing, et al. Tribilogical properties and rheological behaviors of calcium carbonate nanoparticles as grease additive[J]. Tribology , 2014, 34 (2) :203–210. |

| [6] | 张博, 许一, 王建华, 等. 非皂基凹凸棒石润滑脂磨损修复机理研究[J]. 摩擦学学报 , 2014, 34 (6) :697–703. Zhang Bo, Xu Yi, Wang Jianhua, et al. Wear repairing mechanism of non-soap base attapulgite grease[J]. Tribilogy , 2014, 34 (6) :697–703. |

| [7] | Radulescu A V, Radulescu I. Rheological models for lithium and calcium greases[J]. Mechanika , 2006, 3 (59) :67–70. |