针对柔性机械臂结构振动控制中可能出现的压电器件故障问题, 以提高系统可靠性和稳定性为主要研究目标, 提出了一种集小波神经网络与取代控制技术相结合的容错控制方法.首先设计了3种粘贴不同故障压电片的机械臂结构; 然后采用小波包对各种故障压电片进行特征提取, 通过径向基函数网络进行特征识别; 再根据故障类型, 选用硬件取代控制或基于一种新型非线性滑模观测器的软件取代控制; 最后通过NI CRIO平台进行的容错控制实验结果表明, 传感器件故障诊断的置信度达到0.9, 前两阶振动模态的抑制效果达到10 dB以上.

In order to improve the reliability and stability of vibration control system for flexible manipulator, a fault-tolerant control method including wavelet neural network combined with substituting control technology was proposed to solve the faults problem of piezoelectric sensor in vibration control. Firstly, three kinds of flexible manipulators were designed by pasting different fault piezoelectric patches, then the wavelet packet was used to extract all kinds of fault feature, radial basis function network was used to identify the characteristics. According to the fault type, hardware substituting control or software substituting control based on a new type of nonlinear sliding mode observer was chosen. Finally, fault-tolerant control experimental results showed that the confidence level of sensor fault diagnosis is higher than 0.9 and vibration suppressing effect for first two order modal could reach more than 10 dB through NI CRIO platform.

目前,针对柔性机械臂振动控制研究大部分都是建立在压电器件正常工作的前提下.但实际上,压电片反复变形存在残余内应力引起压电片损伤出现裂纹,工作温度超出压电材料耐热范围或因受到冲击、粘贴不牢等因素影响造成压电片脱胶损伤[1],电场强度大导致压电片击穿或受力过大导致压电片断裂,这些压电片故障会引起压电传感器的响应信号出现较大偏差,从而影响到整个系统的动态特性及稳定性.提高振动主动控制系统的可靠性一直是振动控制领域亟待研究的关键问题,容错控制是一种十分有效的方法.目前已有研究[2-3]通过故障观测器实现了机械臂结构振动控制中传感器故障的在线检测,但并没有结合智能控制算法来进行振动控制研究,而且观测器在线诊断方面还有待进一步研究[4]. Izumikawa[3]、Manjunath[5]、Bai[6]分别通过检测应变传感器或作动器故障进行容错控制,但没有将压电传感片的故障情况作为研究对象.

笔者以柔性机械臂为研究对象,采用小波包-径向基函数(RBF, radial basis function)网络相结合的方法来实现压电器件的故障特征识别,然后根据压电器件状态,结合马天兵等[7]提出的PPF-DVFB(positive position feedback-direct velocity negative feedback)算法,在器件故障情况下采用软件或硬件取代控制,使控制系统具有一定的容错性,从而提高控制系统的可靠性.

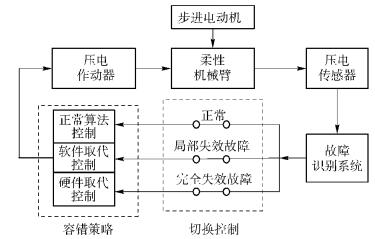

1 机械臂振动容错控制方案在压电智能结构中,压电陶瓷传感片通常会出现被高电压击穿或在外力情况下的断裂故障,以及残余应力引起的脱胶损伤故障[2, 8],但总体来看可归类为局部失效和完全失效2种形式.根据上述2种失效形式,设计了如图 1所示的基于取代控制的容错控制方案.

|

图 1 柔性机械臂容错控制原理 |

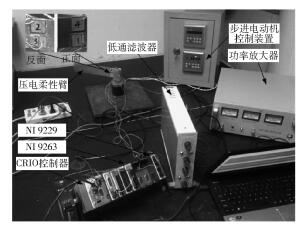

为了采集压电传感片的数据和实现后续的振动控制实验,搭建了如图 2所示的压电柔性机械臂实验系统,柔性机械臂尺寸为241 mm×50 mm×1 mm,压电片尺寸为23 mm×23 mm×1 mm(无锡市超英电子元件厂),选用常州万泰电器的57BYGH603B型步进电动机、ST-2HB02M型二相步进电动机驱动器、XFNC型可编程步进电动机控制器、NI CRIO-9024系统、NI 9229数据采集卡、NI 9263 AO卡以及南京佛能公司的HVP-300B型功率放大器和DT-2A型低通滤波器.因机械臂扭转刚度比梁的刚度大很多,所以其边界条件可近似为悬臂梁[9].为了完成后续正常状态和故障状态的控制实验,在机械臂的根部对位并列粘贴了2对压电片,其中压电片1、2为正常片,压电片3为断裂面积50%的破损片(模拟局部失效故障),压电片4为脱胶片(实验中仅在片中心点涂少许胶,模拟完全失效故障),1和3反面对称,2和4反面对称.

|

图 2 机械臂实验装置 |

考虑到步进电动机驱动的平稳性和连续性,驱动器设定为128细分,电动机的步距角为1.8°;控制器脉冲频率设定为2 400 Hz时,对应的角速度为33.75°/s;采样率为2 kHz,采集压电片2、3、4响应的波形进行分析.实验结果表明,虽然在某种频率驱动下,各种压电片响应幅值有所不同,但是当电动机驱动频率变化时,机械臂的振动幅值会变化,也会引起压电片响应的区别,所以不能仅从响应幅值上来判断压电片的好坏.通过快速傅里叶变换方法基本可以识别出机械臂的2阶典型振动模态频率,但谱线中耦合了众多的谐波分量,因此需进一步借助于具有全频段分解能力的小波包技术来进行故障特征识别.

2.2 小波包分解与重构采用db2小波包和Shannon熵对采集到的各类压电片传感信号进行3层分解与重构,整个特征提取方法参考文献[10].

当采样率为2 kHz时,每个压电片信号采集3 s,共6 000个数据,经过小波包分解,在第3层共分解为8个频带,其各系数对应的频带分别为0~125 Hz、125~250 Hz、250~375 Hz、375~500 Hz、500~625 Hz、625~750 Hz、750~875 Hz、875~1 000 Hz.将节点系数重构,来观察各种状态下各节点的响应,经过小波包分解和重构后,信号被分解到8个频段,但各频段的总体特征仍不十分明显,直接判断出压电片故障存在一定的困难,因此需借助于径向基函数(RBF, radical basis function)网络对各个频带的特征进行识别并判断其故障类型.

2.3 基于RBF网络的特征辨识大量研究表明无论是逼近能力、模式识别和收敛速度RBF网络都明显优于反向传播(BP, back propagation)网络[11].

利用Matlab函数newrbe创建一个精确的神经网络,输入层神经元个数为8,隐含层的数目等于输入层的数目,所有径向基神经元的阈值为

|

(1) |

其中:f为RBF的分布函数值,默认值为1.0,其值越大,输出越光滑,但太大会引起计算上的困难,后续网络经过多次测试,根据与目标数据的差值最小原则设定为3.0.输出层为传感器故障状态类别向量,其数目为3.

1) RBF网络训练

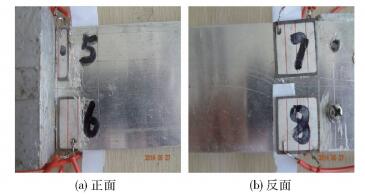

结合实际情况,局部失效的压电片故障类型众多,为了提高系统辨识的精度和拓宽该方法的通用性,另制作一包含75%破损、50%破损、75%脱胶和50%脱胶4种局部失效故障压电片的第2种机械臂结构,如图 3所示.其中,压电片5模拟75%破损,压电片6模拟50%破损,压电片7模拟75%脱胶,压电片8模拟50%脱胶,脱胶部分用白纸垫衬;5与7对位,6与8对位;固定方式、压电片与机械臂尺寸参数与2.1节所述一致.

|

图 3 局部失效的压电片分布 |

电动机驱动频率范围设定为400~3 000 Hz,频率间隔为200 Hz,在每种频率驱动机械臂正转、反转情况下,分别采集压电片2(正常片)、压电片4(完全失效片)、压电片5~8(局部失效片)的响应数据,每组数据长度为6 000,这样共得到168组数据,全部用于RBF网络的训练.将各种状态下压电片的反馈信号数据分别进行小波包分解及特征量构造.为了简化网络结构,都采用归一化处理过的特征向量作为输入向量,状态类别向量(0 0 1) 表示局部失效状态,(0 1 0) 表示完全失效状态,(1 0 0) 表示正常状态.

2) RBF网络验证及结果分析

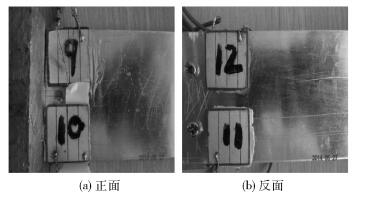

为了进一步验证已建好网络的故障识别效果,一方面选用第1种机械臂的压电片响应数据来检验,另一方面需通过未知故障类型的压电片(没有参与网络训练)反馈信号来检验,所以重新设计制作了第3种压电机械臂结构,如图 4所示.其中,压电片9(部分破损)、压电片10(部分脱胶)模拟局部失效状态,压电片11模拟完全失效状态,压电片12模拟正常状态.

|

图 4 用于辨识的压电片分布 |

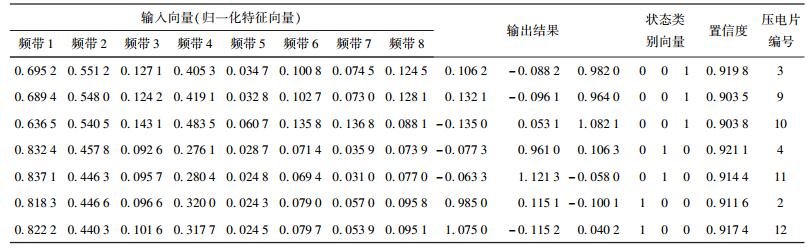

采集2 400 Hz激励下的压电片2、3、4、9、10、11、12响应数据用于网络验证,限于篇幅,仅给出RBF网络的测试样本及输出结果,没有再列举出训练样本.根据2.2节所述,每种状态下的每组特征数据对应8个归一化的数值,表 1给出了测试数据的网络输出及置信度,通过其输出数据判断故障类型及可信度,其中定义置信度[12]为

|

|

表 1 测试样本的输出值与期望值 |

|

(2) |

其中:yj为网络输出;Yj为标准输出;n为故障种类,取值为3.

由表 1可见,当2 400 Hz激励时,通过RBF网络可以较准确地识别出各种压电传感元件故障,置信度可达到90%以上,特别是对第3种机械臂结构中的各压电片状态无须预先训练就能进行有效的判断,更具工程应用价值.实验中,还测试了较小的400 Hz和较大的3 000 Hz激励时压电片故障识别效果,得出了与2 400 Hz激励时基本类似的结果.但是在实验中发现,训练样本必须包含所有可能用到的激励频率下的压电片反馈数据,否则用某一频率激励下的数据来验证网络,将会有很大的误差.例如,所用训练样本中如果不含2 400 Hz激励时的数据,那么经过多次改变RBF的分布函数值,测试的结果仍十分不理想,置信度只有0.55左右.所以,如果所设置的电动机驱动频率没有在实验的频率段,则需扩展不同频率的识别数据.另外,压电片9、10中部分失效面积小于75%且较有规则时有较高的准确率,其他情况还有待进一步验证,但是失效面积过大时,响应严重失真,可以等效为完全失效状态来考虑.

总体而言,运用RBF网络对小波包分解和重构后的多频带能量特征进行识别,能较准确地实现机械臂中压电器件正常、局部失效、完全失效3种状态的判定,随着训练样本数的增加,RBF网络的辨识精度也会进一步提高,为后续的容错控制系统设计奠定良好的基础.

3 容错系统设计由参考文献[7]可知,压电片损伤直接会影响到其电纳值的变化,从而引起响应的变化.考虑到压电器件故障也可以等效为一种引起系统的不确定性扰动,参照文献[13]中的取代控制方法,设计一种非线性滑模观测器,让其观测结果替代故障传感器的输出.所以,本节结合上节所述的压电传感片正常、局部失效、完全失效3种状态的特点和文献[7]的同位配置控制方法,制定以下容错策略.

1) 压电器件正常时,直接采用包含低通滤波器的PPF-DVFB方法来进行控制;

2) 压电器件局部失效时,传感值与真实值相差不太大,还能一定程度上反映控制前后的效果,可应用滑模观测器来实现软件取代控制,达到容错的目的;

3) 压电器件完全失效时,传感片响应基本为噪声,无法反映真实的变形情况和控制效果,该情况下最好是在原先算法的基础上借助于硬件冗余的方法来实现容错,即采用备用的正常压电片来代替完全失效的压电片进行传感.

3.1 机械臂模型建立与参数识别压电柔性机械臂的运动示意图参照文献[9],假设机械臂仅在水平面内回转,没有轴向伸长,并且它的弯曲变形w(x, t)很小,忽略压电片质量的影响,则臂上的位移可表示为[9]

|

(3) |

其中:x为机械臂长度方向上的位移,θ(t)为机械臂的转角,w(x, t)为弯曲变形,可参照文献[14]中公式求解.

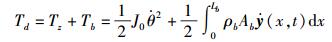

机械臂的总动能为转轴、夹具的动能Tz和臂的动能Tb之和,即

|

(4) |

其中:J0为转轴、夹具的转动惯量,Lb、ρb、Ab分别为机械臂的长度、密度和截面积.

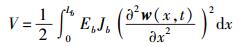

机械臂的总势能为

|

(5) |

其中:Eb、Jb分别为机械臂的弹性模量和转动惯量.

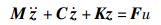

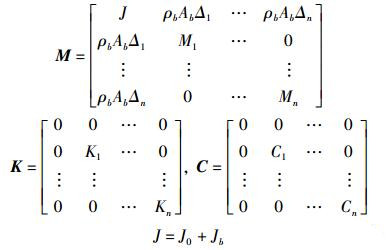

将系统的动能和势能代入拉格朗日方程,可得到系统的动力学方程为[13]

|

(6) |

其中:状态变量z=[θ η1 … ηn]T,ηi(t)为模态坐标;M、K、C为广义质量、刚度和阻尼矩阵;F=[1 0 … 0]T;u为控制电压.

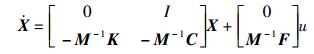

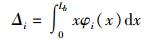

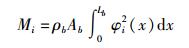

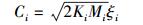

定义

|

(7) |

其中

|

(8) |

|

(9) |

其中:φi(x)为第i阶模态振型函数.

|

(10) |

|

(11) |

其中:ωi为第i阶模态的圆频率.

|

(12) |

其中:ξi为第i阶模态的阻尼比.

针对上述机械臂的19.54 Hz、77.19 Hz两典型模态,采集压电传感片信号,通过频率响应法识别出对应的阻尼比为0.056和0.018.结构参数参照2.1节所述,振型函数求解和转动惯量计算参考文献[14].

3.2 滑模观测器设计与估计效果验证为了避免传统滑模观测器中sign函数的抖振问题,方少吉等[15]主要针对机器人传感器故障基于tanh函数设计了滑模观测器进行重构,参照该方法,笔者采用erf函数进行观测器设计与信号重构.

定义

|

(13) |

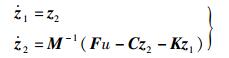

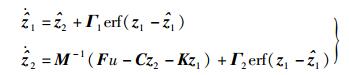

构造的滑模观测器为

|

(14) |

其中:

|

图 5 滑模观测器重构输出 |

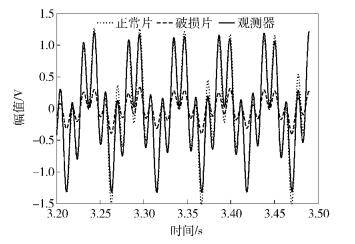

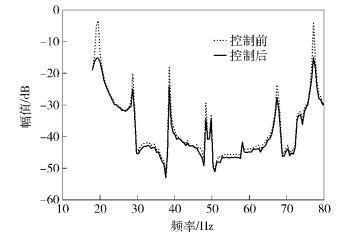

根据文献[7],PPF-DVFB算法采样率设为2 kHz,将补偿阻尼比设为0.2,经多次实验确定,速度负反馈系数取0.05,位置正反馈系数取0.9.由于AO卡的输出电压限为±10 V,所以程序里增加了限幅信号.考虑到PPF-DVFB算法在振动同位配置中的良好效果,当压电片4脱胶时,选用压电片2来代替传感,压电片1来控制;当压电片3破损时,用该片和观测器输出作为反馈信号进行控制,同样采用压电片1来控制,但由压电片3来观察控制效果.

采用如图 2所示的实验装置,当步进电动机驱动机械臂转动时,柔性机械臂会在水平面内产生弯曲变形,由压电陶瓷片感应振动信号,通过NI 9229卡采集并送到CRIO系统,经过LabVIEW软件算法处理后,输出控制信号给NI 9263卡,再经过低通滤波器(频率设为100 Hz)处理后送到功率放大器的输入端,最后由功率放大器驱动压电作动片来实现机械臂同位振动抑制.

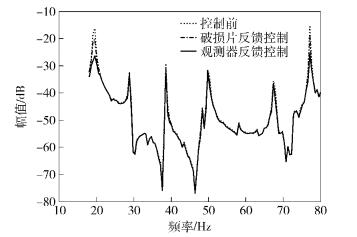

由图 6可看出,采用PPF-DVFB算法进行正常或硬件取代控制,在19.54 Hz、77.19 Hz 2主要模态处控制效果分别达到12.1 dB、11.5 dB,由于速度负反馈控制律的作用,其他谐波频率成分幅值也出现了一定程度的衰减. 图 7显示,当采用破损片3进行反馈时,其控制效果达到4.2 dB、4.5 dB,而采用滑模观测器输出结果作为反馈控制时,控制效果改善了近6.5 dB,主要是因为反馈信号的改善导致功率放大器的电压由原来30 V增加到50 V,抑制能力进一步提高,从而可以证明采用软件替代控制能基本达到正常控制水平.但在谐波频率处,软件取代控制的效果并不明显,这是由于滑模观测器只根据2阶主控模态设计,没有考虑到其他谐波成分,一定程度地制约了速度负反馈控制律对各谐波的抑制.

|

图 6 硬件取代控制效果 |

|

图 7 软件取代控制效果 |

笔者主要针对单关节柔性机械臂结构振动控制中可能出现的压电器件故障问题,以提高系统可靠性和稳定性为主要研究目标,基于CRIO系统搭建了实验系统,首先分析了压电器件可能出现的故障类型,接着采用小波包对各种故障特征进行提取,然后通过RBF网络进行特征识别,最后根据故障类型设计了软件、硬件取代控制重构策略并进行了实验验证,得出以下结论.

1) 运用小波包-RBF网络相结合的方法来进行不同损伤类型的压电器件故障特征识别,置信度达到90%以上,是可行的.

2) 以对溢出不敏感PPF-DVFB算法为基础,针对部分破损压电片故障采用滑模观测器的软件取代容错控制,针对完全脱胶压电片故障采用硬件取代容错控制,实验结果表明该容错控制策略能有效地提高振动抑制效果,改善机械臂工作的稳定性.

| [1] |

李冬伟, 白鸿柏, 何忠波, 等. 压电促动器存在故障时柔性板的μ综合振动主动控制研究[J]. 实验力学, 2010, 25(1): 30–40.

Li Dongwei, Bai Hongbai, He Zhongbo, et al. Active vibration control of the flexible plate with variable driving force of piezoelectric actuator via μ-synthesis[J].Journal of Experimental Mechanic, 2010, 25(1): 30–40. |

| [2] |

马扣根, 朱晓峰, 顾仲权. 结构振动主动控制中传感器故障的在线检测[J]. 振动工程学报, 1999, 12(1): 9–14.

Ma Kougen, Zhu Xiaofeng, Gu Zhongquan. On-line detection of sensor fault in active structural vibration control systi[J].Journal of Vibration Engineering, 1999, 12(1): 9–14. |

| [3] | Izumikawa Y, Yubai K, Hirai J. Fault-tolerant control systi of flexible arm for sensor fault by using reaction force observer[J].Mechatronics, 2005, 10(4): 391–396. |

| [4] |

杨立平, 张铭钧, 褚振忠, 等. 水下机器人抗积分饱和控制及主动容错控制方法[J]. 哈尔滨工程大学学报, 2010, 31(6): 755–761.

Yang Liping, Zhang Mingjun, Chu Zhenzhong, et al. Anti-windup control and active fault tolerant control methods for autonomous underwater vehicles[J].Journal of Harbin Engineering University, 2010, 31(6): 755–761. |

| [5] | Manjunath T C, Bandyopadhyay B. Fault-tolerant control of flexible smart structures using robust decentralized periodic output feedback technique[J].Smart Materials and Structures, 2005, 14(4): 624–636. doi: 10.1088/0964-1726/14/4/021 |

| [6] | Bai Yuanqiang, Grigoriadis K M, Song G. Active fault tolerant control of a flexible beam[J].Proceeding of SPIE, 2007, 6253: 1–12. |

| [7] |

马天兵, 裘进浩, 季宏丽, 等. 振动控制中的局部应变补偿和改进PPF算法[J]. 华南理工大学学报:自然科学版, 2012, 40(5): 41–46.

Ma Tianbing, Qiu Jinhao, Ji Hongli, et al. Local strain compensation and improved PPF algorithm for vibration control[J].Journal of South China University of Technology: Natural Science Edition, 2012, 40(5): 41–46. |

| [8] |

孙佳, 裘进浩, 费利萍, 等. 基于阻抗技术的压电元件自损伤检测[J]. 振动、测试与诊断, 2011, 8(4): 454–458.

Sun Jia, Qiu Jinhao, Fei Liping, et al. Piezoelectric transducer self-diagnosis based on impedance technology[J].Journal of Vibration, Measurient and Diagnosis, 2011, 8(4): 454–458. |

| [9] |

邱志成. 柔性机械臂的变结构振动控制研究[J]. 动力学与控制学报, 2007, 5(1): 62–67.

Qiu Zhichen. Study on variable structure vibration control for flexible manipulator[J].Journal of Dynamics and Control, 2007, 5(1): 62–67. |

| [10] |

赵金宪, 金鸿章. 基于小波包和神经网络的瓦斯传感器故障诊断[J]. 传感器与微系统, 2010, 29(5): 80–82.

Zhao Jinxian, Jin Hongzhang. Gas sensor fault diagnosis based on wavelet packet and neural network[J].Transducer and Micro Systi Technologies, 2010, 29(5): 80–82. |

| [11] | 刘金琨. 机器人控制系统的设计与Matlab仿真[M]. 北京: 清华大学出版社, 2012. |

| [12] |

陈伟根, 邓帮飞. 小波包能谱熵与神经网络在断路器故障诊断中的应用[J]. 重庆大学学报, 2008, 31(7): 744–748.

Chen Weigen, Deng Bangfei. Applying wavelet packet energy entropy and neural networks to diagnose circuit breaker faults[J].Journal of Chongqing University, 2008, 31(7): 744–748. doi: 10.11835/j.issn.1000-582X.2008.07.008 |

| [13] |

汪性武. 柔性机械臂的振动控制[D]. 南京: 南京航空航天大学, 2004.

Wang Xingwu. Vibration control for flexible manipulator[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2004. |

| [14] |

马天兵, 裘进浩, 季宏丽, 等. 基于粒子群的压电结构多目标同步优化控制[J]. 沈阳工业大学学报, 2012, 34(5): 569–575.

Ma Tianbing, Qiu Jinhao, Ji Hongli, et al. Multi-objective simultaneous optimization control for piezoelectric structure based on particle swarm[J].Journal of Shenyang University of Technology, 2012, 34(5): 569–575. |

| [15] |

方少吉, 王丽荣, 朱计华, 等. 水下机器人传感器容错控制技术的研究[J]. 机器人, 2007, 29(2): 155–159.

Fang Shaoji, Wang Lirong, Zhu Jihua, et al. Sensor fault-tolerant control of an autonomous underwater vehicle[J].Robot, 2007, 29(2): 155–159. |