文章信息

- 高玉磊, 李新宇, 雷鹏, 张明辉

- GAO Yu-lei, LI Xin-yu, LEI Peng, ZHANG Ming-hui

- 利用TD-NMR技术研究杨木高温干燥过程水分分布

- Water Distribution in Poplar during High-Temperature Drying Process Studied by Time-Domain Nuclear Magnetic Resonance

- 波谱学杂志, 2016, 33(3): 479-490

- Chinese Journal of Magnetic Resonance, 2016, 33(3): 479-490

- http://dx.doi.org/10.11938/cjmr20160313

-

文章历史

收稿日期: 2015-09-21

收修改稿日期: 2016-07-11

DOI:10.11938/cjmr20160313

木材作为一种可再生、循环利用和自然降解的生物原材料,从古至今一直被广泛应用在建筑、装饰、家具和包装等领域中.但全球现有森林面积仅39×108hm2,且每年约减少(1~1.6)×107hm2 [1].由于木材资源日益紧缺,如何实现有限木材资源的高效利用越来越受到人们的关注.木材干燥作为木材加工中十分重要的环节,成为了解决这一问题的重中之重.无论是在木材生长各阶段还是伐倒后作为一种原材料,水分对其都有着重要影响.木材在干燥过程中,由于不断失去水分,会发生干缩.干缩不但改变木材的原有尺寸和形状,而且因此产生的内应力会使木材及其制品发生开裂、变形等缺陷,从而严重影响木材及其制品的使用[2, 3].

木材高温干燥的介质温度在100 ℃以上,其干燥介质可以是常压过热蒸汽,也可以是湿空气,但以常压过热蒸汽居多[4].木材在高温干燥过程中,水分的迁移包含自由水的渗透、结合水和蒸发水的扩散(diffusion)[5].高温干燥通过干燥介质对木材进行加热,由于其温度高于水的沸点,木材内部的自由水会因沸腾而汽化,由此产生的过量水蒸气分压使木材内部水分向外移动.在纤维饱和点(FSP)以上,毛细管力、细胞腔膨胀产生的压力差以及温度差为干燥的主要驱动力[6];当在FSP以下时,水蒸气分压梯度和含水率梯度为主要驱动力[7].周永东等人[8]就人工林杉木的高温干燥与常规干燥进行了对比研究,结果表明杉木高温干燥的干燥周期和能耗都明显小于常规干燥,但与常规干燥相比会出现较多的瓦弯变形和内裂等缺陷.经高温干燥的木材在颜色上都有所加深,其原因可能与木材在高温干燥环境下部分组分发生热分解有关[9].李大纲等人[10]探讨了高温干燥对杨木主要力学强度的影响,发现高温干燥不仅没有使杨木的抗压强度降低,反而有所增强.木材的变形程度随干燥温度的升高而减小,强度随干燥温度的升高而增加.徐新吾[11]对5 cm厚的水曲柳板材进行高温干燥处理,发现在确保板材干燥后无心裂、表裂、端裂、翘曲及干燥应力的前提下,高温干燥可大幅度缩短干燥周期,且木材的初含水率越低效果越显著.孙丙虎[12]对榆木进行高温干燥后发现,木材的横向弛豫特性不仅与试件的含水率有关,还与试件所处的位置有关.马大燕等人[13]分析了杨木吸着过程中质子的自旋-自旋弛豫时间(T2)的变化,并对木材吸着过程中水分的分布与迁徙特性进行了深入探究,从微观层面上揭示了木材吸着过程中水分的吸附机理,结果证实核磁共振技术(NMR)是揭示木材与水分复杂关系的有力手段.李超[14]通过研究发现,杨木心材解吸过程中主要有6种水分状态:随着解吸的进行,自由水的T2和峰面积都减小;吸着水的T2和峰面积在FSP以上时变化不大,在FSP以下迅速减小.张明辉等人[15]通过研究不同弛豫时间的水分对应的峰面积,实现了新疆杨幼龄材中不同状态水含量的定量计算.LabbéN等人[16]的研究认为木材中T2在10 ms以内的是结合水;T2在十到几百毫秒之间的是自由水.Menon R S等人[17]对西部桧柏中水分的NMR信号进行了研究,得到了3个T2分量,最短(几毫秒以内)的T2分量对应的是位于细胞壁中的结合水;50 ms左右的是位于晚材管胞及射线腔中的自由水;大于100 ms的是位于早材管胞的自由水.同时,他们又通过对西部桧柏扫描电子显微镜(SEM)图像的分析探究了不同弛豫时间的水分存在于木材中的位置[18].

NMR作为一种高效、无损的检测技术,现已广泛应用于化学、石油、制药等领域[19-21].目前已经有大量的实验表明,利用NMR技术测定木材含水率及水分状态是一种较为有效的方法.这种方法不但可以确定木材中水分的状态,还可以较为准确地提供木材在干燥过程中水分的分布情况,可比较全面地对木材中含水状态进行研究.本研究以北京杨心材和边材为研究对象,利用时域核磁共振(TD-NMR)技术,探究在高温干燥过程中试材内部水分状态变化,旨在为木材干燥、木制品加工及使用过程中含水率的调控提供理论依据与实践参考.

1 试验部分 1.1 试件制备试验所用木材为北京杨心材和边材,采伐于内蒙古呼和浩特市.木材采伐自主干距地面70 cm处,在心材和边材同一年轮区域内各截取3个试件,尺寸均为300 mm× 50 mm×50 mm(长×宽×厚),试件长为沿树干纵向的长度.

1.2 试验仪器(1)核磁共振分析仪:本试验使用德国Bruker公司生产的Minispec LF 90时域核磁共振谱仪及电子箱.探头直径为90 mm,磁体中心频率为6.22 MHz,90°脉宽为14.80 μs,180°脉宽为29.34 μs,仪器死时间为72.1 μs.配备此公司研发的Bruker the minispec应用软件和contin反演软件.

(2)电子天平:江苏省常熟市天量仪器有限责任公司生产的LT3001E电子天平,精度为0.1 g,量程为3 000 g.

(3)干燥箱:上海福玛实验设备有限公司生产的DHG-9245A型电热恒温鼓风干燥箱,精度为0.1 ℃.

(4)杜瓦管:由上海速科实业有限公司生产,外径为85 mm、内径为75 mm、长度为1 000 mm.

1.3 参数设置测量自由感应衰减(FID)信号参数设置:增益值为59 dB,扫描次数为8次,扫描间隔时间为2 s.

测量T2参数设置:CPMG脉冲序列,采样点数为3 000个,回波时间为0.4 ms.

1.4 试验方法(1)称量并记录试验试件的质量,然后放入置于核磁共振分析仪中的杜瓦管内测量其FID及T2;

(2)在核磁共振分析仪中完成测量后,将试件放入干燥箱中进行干燥,干燥温度为(105.0±0.2)℃,每隔一段时间后取出称量并记录试件质量.

(3)重复进行步骤(1)(2)的操作,直至试件重量几乎不发生变化时,记录试验终了时试件质量.

(4)计算试件每一称重时刻的含水率,并与对应时刻试件的FID及T2最大信号量进行拟合.

(5)应用origin软件对T2数据进行拟合,得到不同干燥时刻水分的T2分布.

(6)每种木材的三个试件分别重复进行上述试验.

2 结果与讨论 2.1 干燥过程中试件含水率与FID及T2信号强度的关系由于简单易行且比较准确,所以绝干称重法是目前最常用的一种测定含水率的方法.TD-NMR技术作为一种新的测量木材含水率的手段,尚未得到广泛的认可,因此,本研究将对称重法测得的试件含水率与利用TD-NMR测得的FID及T2信号进行拟合,确定木材含水率与FID及T2信号强度之间的关系,以及利用TD-NMR技术测量木材含水率的可行性.已有研究表明,木材中自由水和结合水的质子产生的FID信号在60 μs时开始衰减[22],而纤维素、半纤维素和木质素上的质子产生的FID信号在35 μs时衰减为0[23],因此在60 μs后采集的FID信号几乎完全为自由水和结合水的信号,可据此对木材含水率进行计算.目前,关于T2信号强度与木材含水率之间关系的研究很少,本文将对T2信号强度与木材含水率进行拟合,并与木材含水率和FID信号拟合的结果进行对比,同时用绝干称重法来验证其准确性.

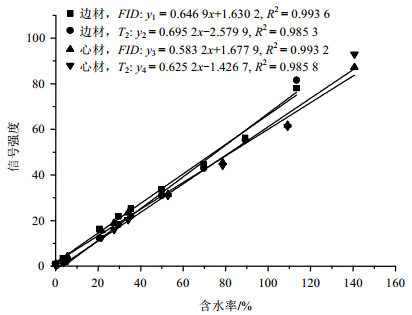

表 1、2显示的是北京杨心材和边材在高温干燥过程中含水率及FID和T2最大信号强度的变化情况.图 1将试件含水率与FID及T2最大信号强度进行线性拟合,横坐标表示试件含水率,纵坐标为FID或T2最大信号强度.其中,y1=0.646 9x + 1.630 2,为边材试件含水率与FID信号强度之间的线性回归方程,相关系数R2=0.993 6;y2=0.695 2x-2.577 9为边材试件含水率与T2信号强度之间的线性回归方程,相关系数R2=0.985 3;y3=0.583 2x + 1.677 9为心材试件含水率与FID信号强度之间的线性回归方程,相关系数R2=0.993 2;y4=0.625 2x-1.426 7为边材试件含水率与T2信号强度之间的线性回归方程,相关系数R2=0.985 8.

| 干燥时间/h | 含水率/% | FID信号强度 | T2信号强度 |

| 0 | 140.65 | 87.1307 | 92.9182 |

| 2 | 109.23 | 61.8152 | 61.1722 |

| 6 | 78.61 | 45.4864 | 44.1514 |

| 12 | 52.85 | 31.4420 | 30.9158 |

| 18 | 34.11 | 23.4676 | 20.3663 |

| 21 | 27.50 | 18.9092 | 15.9951 |

| 25 | 21.49 | 15.6370 | 12.5031 |

| 61 | 5.48 | 4.2572 | 2.4176 |

| 85 | 0 | 1.0256 | 0.4884 |

| 干燥时间/h | 含水率/% | FID信号强度 | T2信号强度 |

| 0 | 113.42 | 78.0545 | 81.5629 |

| 2 | 92.84 | 56.1986 | 55.3114 |

| 5 | 69.72 | 44.6073 | 42.9304 |

| 10 | 49.83 | 33.7078 | 30.9158 |

| 15 | 35.39 | 25.2829 | 22.0024 |

| 17 | 29.52 | 21.9292 | 18.2662 |

| 21 | 20.54 | 16.2882 | 12.4054 |

| 61 | 3.45 | 3.5409 | 1.7338 |

| 85 | 0 | 0.9849 | 0.4640 |

|

| 图 1 北京杨心材和边材的含水率与FID及T2信号强度的关系 Fig. 1 Relationship between moisture content and FID, T2 signal intensity of Beijing poplar heart wood and sap wood |

通过以上数据结果可知,北京杨心材和边材在高温干燥过程中含水率与FID及T2信号强度呈高度线性相关,二者都可以用于计算不同干燥时刻试件的含水率,但应用FID信号强度进行计算更准确(R2更大).通过运用上述回归方程进行计算,并与绝干称重法对比分析,发现在含水率较低时,通过回归方程计算得到的含水率值与绝干称重法测得的含水率更接近.

2.2 高温干燥过程中木材内水分状态变化通过Araujo C D等人[24-26]的研究表明,木材中结合水的T2在1~10 ms左右,自由水的T2为几十~几百毫秒.通过对NMR采集的木材中水分的T2信号进行指数拟合[27-30],可以得到不同含水率下木材内水分的平均T2及相应的面积.平均T2的长短能反映水分在木材中的存在状态,面积的大小反映含水量的多少:平均T2越短,说明水分与木材结合越紧密;反之,水分受木材的束缚程度越弱,水分越自由.

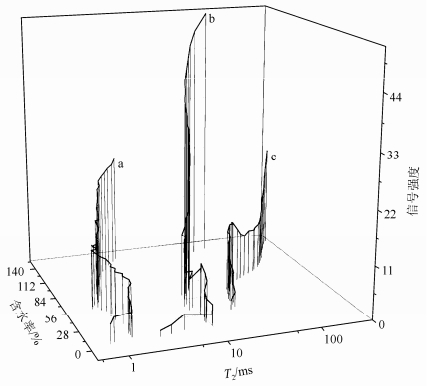

木材在干燥过程中,内部各种状态水分的平均T2及含量会随含水率的降低不断发生变化.表 3和图 2是北京杨心材在高温干燥过程中水分T2分布随含水率的变化情况.

| 含水率/% | T2a/ms | T2b/ms | T2c/ms | T2a/峰面积 | T2b/峰面积 | T2c/峰面积 |

| 140.65 | 4.39 | 54.54 | 332.56 | 22.41 | 51.24 | 21.22 |

| 109.23 | 2.08 | 20.10 | 174.20 | 19.86 | 37.87 | 11.99 |

| 78.61 | 1.44 | 14.77 | 58.12 | 15.32 | 27.47 | 9.70 |

| 66.63 | 1.10 | 11.20 | 35.80 | 12.94 | 15.47 | 13.47 |

| 52.85 | 1.27 | 9.47 | 28.80 | 10.75 | 9.34 | 9.88 |

| 34.11 | 1.53 | 10.38 | 25.04 | 9.72 | 8.85 | 2.98 |

| 27.50 | 1.65 | 9.49 | 9.23 | 10.61 | ||

| 21.49 | 1.50 | 8.09 | 8.44 | 7.76 | ||

| 5.48 | 1.36 | 3.50 | 4.17 |

|

| 图 2 北京杨心材在高温干燥过程中,水分T2分布随含水率的变化 Fig. 2 T2 distribution change with the moisture content of Beijing poplar heart wood during high temperature drying |

图 2中X轴表示T2,通过对数刻度进行显示;Y轴表示含水率;Z轴表示信号强度.由图可知,在初始含水率状态下,北京杨心材中主要存在三种不同状态的水分:a状态水分T2为1 ms量级,最初的T2为4.39 ms,面积为22.41,是结合水;b状态水分的T2为10 ms量级,最初的T2为54.54 ms,面积为51.24;c状态水分的T2是100 ms量级,最初的T2为332.56 ms,面积为21.22.b、c两种状态的水分是弛豫特性不同的自由水.由信号幅度可知:b状态水分含量最多,a状态水分与c状态水分的含量相近.干燥过程的初始阶段,c状态水分含量变化最快;随着干燥的进行,含水率变化逐渐变缓,当含水率达到80%左右时,c状态水分T2信号幅度增加,表明自由水含量增加,这是由于木材内部的结合水从木材排出的过程中,需要穿过细胞壁进入细胞腔不断向外运动,且木材中细胞腔所占体积远大于细胞壁.同时,在含水率降到80%左右时,b状态水分减少的速度明显变快,说明这种状态的水分很可能在运动过程中有部分转化为了c状态的水分,所以在一段时间内表现为c状态水分含量的增加.随着干燥的继续,木材内部向外运动的水分不断排出,不再存在大量的水分之间的转化,c状态水分的信号幅度开始逐渐减小,当含水率在30%左右时,全部蒸发完毕.b状态水分在干燥的初始阶段信号幅度下降的较为明显,表明这一状态的水分不断被蒸发出木材,并且由于水量的减少使其自由程度受到影响,T2缩短.但是在干燥后期阶段,与c状态的水分含量相比,b状态水分蒸发速率明显要小,这是由于此状态的水虽然也以自由水形态存在,但与木材结合的紧密程度更高.当含水率在50%左右时,b状态水分T2基本不再发生变化,为10 ms左右,此时水分状态与结合水相似,与木材结合得较为紧密.结合木材的干燥过程和BET吸附理论[31, 32]可知,高温使得与木材孔隙内表面距离远的水分子率先被蒸发出去,余下的少量水分是与木材孔隙内表面以单分子层结合的水分.这部分水分与木材之间的结合力较强,所以导致T2缩短.而当木材含水率低于FSP时,木材中水分主要以结合水为主,这种状态的水分逐渐失去,弛豫时间不断缩短.对于a状态水分,由于与木材结合的最为紧密,所以最不容易被干燥.纵观整个干燥过程,其T2及其信号幅度的变化最小.当含水率低于50%时,T2略有增加,这是由于部分自由水在这一阶段表现出结合水的性质,导致结合水T2的平均值略有增加.

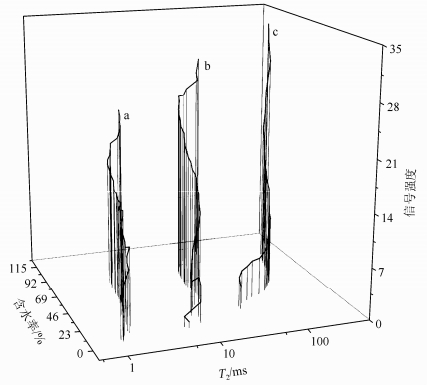

表 4和图 3是北京杨边材高温干燥过程中水分T2分布随含水率变化.通过表中的数据和图中曲线可以看出,与心材试件不同,在初始含水率下,边材试件内c状态水分含量最多,其次为b状态水分,a状态水分含量最少.a状态的水分T2最短,最初的T2为5.68 ms,面积是21.82.这种状态的水分在整个干燥过程中面积的变化速率几乎没有发生改变,始终是缓慢减少的趋势,水分失去的平均速度慢于另外两种状态的水分.通过对数据进行分析,发现在含水率低于25.0%左右以后,a状态水分减少的速度略有加快,原因是此时木材含水率已低于FSP,水分的散失以结合水为主.b状态水分最初的T2为59.07 ms,面积为28.32.c状态水分最初的T2为486.60 ms,面积为32.68.在干燥初期阶段,b状态水分减少的速度较慢.因为在这一阶段,c状态的水分以很快的速度不断减少,木材的失水主要以失去c状态的水分为主.而c状态的水分在含量减少的过程中,水分运动的自由程度也会受水量减少的影响,表现为T2缩短.因此c状态水分的减少应该包括排出到木材外部的水分及向短弛豫时间水分转化的部分.这一结果导致b状态水分在失去的同时又有一部分长弛豫时间的水分进行补充,所以,在这一阶段,b状态水分含量减少的速度较慢.c状态的水分在含水率低于40.0%左右之后减少的速度变慢,因为此时这种状态的自由水含量已经很少,水分与细胞腔壁的结合比较紧密.在含水率低于25.0%左右后,这种状态的水分完全消失.北京杨心材试件的初始含水率为140.6%比边材高27.0%左右,高温干燥试验结束时的平均含水率比边材高2.03%.

| 含水率/% | T2a/ms | T2b/ms | T2c/ms | T2a/峰面积 | T2b/峰面积 | T2c/峰面积 |

| 113.42 | 5.68 | 59.07 | 486.60 | 21.82 | 28.32 | 32.68 |

| 92.84 | 3.28 | 22.63 | 279.00 | 18.60 | 24.41 | 18.94 |

| 69.72 | 2.49 | 17.44 | 204.90 | 15.15 | 20.69 | 11.75 |

| 49.83 | 2.11 | 16.95 | 131.10 | 13.05 | 15.18 | 7.05 |

| 35.39 | 1.77 | 12.42 | 61.00 | 12.28 | 9.20 | 5.10 |

| 29.52 | 1.69 | 10.24 | 40.30 | 11.45 | 6.60 | 4.56 |

| 20.54 | 1.75 | 10.44 | 10.46 | 5.38 | ||

| 3.45 | 1.13 | 3.23 |

|

| 图 3 北京杨边材高温干燥过程中水分T2分布随含水率变化 Fig. 3 The moisture T2 distribution change with the moisture content during high temperature drying process of the Beijing poplar sap wood |

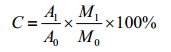

木材中的水分因存在的位置不同会表现出不同的弛豫特性.存在于细胞壁和小的木材空隙中的水分与木材的结合会相对比较紧密,T2较短;存在于细胞腔等大空隙中的水分受木材的束缚程度较弱,T2较长.通过对T2信号进行拟合后,能够得到每一测量时刻木材内部自由水及结合水的面积,进而能够实现两种水分含量的定量计算.通过(1)式可以分别计算出每一含水率下自由水和结合水的百分含量.

(1)

(1)

C表示自由水或结合水的百分含量,A1表示自由水或结合水的面积,A0表示自由水和结合水面积的总和,M1表示木材中水分的含量,M0表示木材的绝干质量.

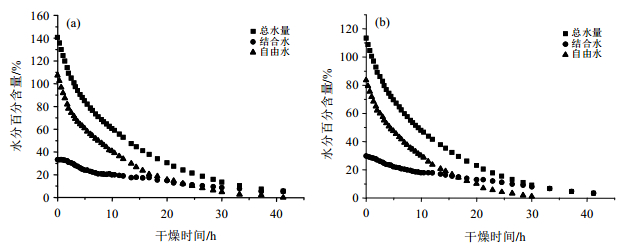

图 4(a)反映的是北京杨心材试件在高温干燥过程中内部总水量、自由水和结合水百分含量随干燥时间的变化情况.X轴表示干燥时间,Y轴表示水分百分含量.通过(1)式计算可知,在初始含水率状态下,自由水含量与木材绝干重的比值为107.4%,结合水含量与木材绝干重的比值为33.2%.木材中总水分的百分含量,即木材的含水率为140.6%.从图中可以看出,在对木材进行干燥的前2.5 h,结合水含量的变化十分缓慢,说明在木材高温干燥初期阶段,主要以蒸发自由水为主.继续对木材进行干燥,结合水含量减少的速度明显加快,说明此时试件表层的结合水开始蒸发,直到干燥10 h后速度减慢,此时木材的含水率为60.0%左右.由于试件表层剩余的结合水与木材的结合紧密,难于干燥,靠近试件心部的水分向外蒸发需要更多的能量,所以在此后的干燥阶段,结合水以缓慢的速度逐渐减少.在整个干燥过程中自由水的减少基本也呈现出三段式的变化,干燥过程的前3 h减少速度很快,在接下来的14 h里,速度略有降低,在随后的干燥过程中,速度再次减慢,曲线拐点处的含水率分别为104.9%和37.9%.自由水百分含量出现图中的曲线变化的原因应与结合水相似,但通过对比可以明显看出自由水在整个干燥过程中的变化速率都远大于结合水.

图 4(b)反映的是北京杨边材试件在高温干燥过程中水分百分含量随干燥时间的变化情况.通过(1)式计算可知,在初始含水率状态下,自由水含量与木材绝干重的比值为83.5%,结合水含量与木材绝干重的比值为29.9%.对比图 4(a)和图 4(b)可以发现,在整个干燥过程中,边材含水率的变化速率明显快于心材.这是因为心材试件的密度要高于边材,且存在较多侵填体堵塞导管,使水分的运输能力下降,水分蒸发速度变慢.而边材的密度小、结构疏松、内部空隙大于心材、结合图 3可知,虽然在初始含水率下,边材的含水率低于心材,但其内部自由水的最长弛豫时间明显长于心材,因此,木材对水分的束缚程度较弱,使水分易于排出到木材外部.边材试件中的结合水在干燥开始后含量便开始呈现缓慢减少的趋势,出现这一现象可能同样是因为边材的结构利于水分的传输,使靠近木材表层的结合水在开始时便有少量减少.

|

| 图 4 北京杨(a)心材和(b)边材高温干燥过程中水分百分含量随干燥时间变化 Fig. 4 The moisture percentage change with drying time during high temperature drying process of Beijing poplar (a) heart wood and (b) sap wood |

(1)利用NMR FID及T2信号强度都可以实现木材含水率的测量.

(2)由于木材心材和边材结构上的差异(心材试件密度较大,且导管中存在较多侵填体,水分运输通道不如边材畅通),所以北京杨心材试件在干燥过程中,c状态水分面积出现了先减小、后增大、然后再减小的趋势.而边材试件中则不存在这种现象.

(3)在北京杨心材试件中含量最多的是弛豫时间为10 ms量级的水分,而在边材试件中各状态水分含量差异较小,含量最多的是弛豫时间为100 ms量级的水分.

(4)在高温干燥过程中,木材的边材试件中水分百分含量减少的速度快于心材,各试件中自由水的蒸发速度明显快于结合水.

| [1] | 江泽慧, 陈绪和, 叶克林, 等. 世界木材利用发展态势[J]. 木材工业 , 2010, 24 (1) : 1-4 Jiang Ze-hui, Chen Xu-he, Ye Ke-lin, et al. World wood utilization trends[J]. China Wood Industry , 2010, 24 (1) : 1-4 |

| [2] | 刘文金. 木材干缩湿胀对实木家具设计的影响[J]. 林产工业 , 2002, 29 (3) : 29-31 Liu Wen-jin. Influence of wood shrinkage and swelling on solid wood furniture design[J]. China Forest Products Industry , 2002, 29 (3) : 29-31 |

| [3] | 江泽慧, 王喜明. 桉树人工林木材干燥与皱缩[M]. 北京: 中国林业出版社, 2003 Jiang Ze-hui, Wang Xi-ming. Drying and Collapse of Eucalypts Plantation[M]. Beijing: China Forestry Publishing House, 2003 |

| [4] | 张璧光, 谢拥群. 木材干燥的国内外现状与发展趋势[J]. 干燥技术与设备 , 2006, 4 (1) : 7-14 Zhang Bi-guang, Xie Yong-qun. Research and development of wood drying[J]. Dring Technology & Equipment , 2006, 4 (1) : 7-14 |

| [5] | 苗平.马尾松木材高温干燥的水分迁移和热量传递[D].南京:南京林业大学, 2000. Miao Ping. Water Movement and Heat Transfer During High Temperature Drying of Masson' Pine[D]. Nanjing: Nanjing Forestry University, 2000. http://www.oalib.com/references/19533908 |

| [6] | Skaar C. Wood-water relations[J]. Forest Ecol Manag , 1981, 31 (1, 2) : 121-123 |

| [7] | Kawai S. Moisture movement in below fiber saturation point[J]. Mokuzai Gakkaishi , 1978, 24 (5) : 273-280 |

| [8] | 周永东, 李晓玲. 人工林杉木高温干燥与常规干燥的比较研究[J]. 北京林业大学学报 , 2005, 27 (S1) : 18-21 Zhou Yong-dong, Li Xiao-ling. Comparison of high-temperature drying and conventional drying of Chinese fir lumber[J]. Journal of Beijing Forestry University , 2005, 27 (S1) : 18-21 |

| [9] | Yoshda T, Hashizume T, Fujimoto N. High-temperature drying characteristics on boxed-heart square timber of karamatsu and sugi-influences of high temperature conditions with low humidity on drying properties[J]. Wood Industry , 2000, 55 (8) : 357-362 |

| [10] | 李大纲, 顾炼百. 高温干燥对杨木主要力学性能的影响[J]. 南京林业大学学报 , 2000, 24 (1) : 38-40 Li Da-gang, Gu Lian-bai. Effects of high temperature drying on wood properties of poplar[J]. Journal of Nanjing Forestry University , 2000, 24 (1) : 38-40 |

| [11] | 徐新吾. 水曲柳厚板材的高温干燥[J]. 南京林业大学学报 , 1982, 1 (1) : 66-84 Xu Xin-wu. High temperature of thick ash panel[J]. Journal of Nanjing Forestry University , 1982, 1 (1) : 66-84 |

| [12] | 孙丙虎.不同干燥方法的木材水分迁移与横向弛豫特性研究[D].呼和浩特:内蒙古农业大学, 2012. Sun Bing-hu. Study on Characteristics of Water Movement and Transverse Relaxation on Wood During Different Drying Methods[D]. Hohhot: Inner Mongolia Agricultural University, 2012. |

| [13] | 马大燕, 王喜明, 张明辉. 核磁共振研究木材吸着过程中水分吸附机理[J]. 波谱学杂志 , 2011, 28 (1) : 135-141 Ma Da-yan, Wang Xi-ming, Zhang Ming-hui. Mechanism of water sorption during adsorption process of wood studied by NMR[J]. Chinese J Magn Reson , 2011, 28 (1) : 135-141 |

| [14] | Li Chao. Study on the Relaxation Characteristics of Water in Wood by TD-NMR[D]. Hohhot: Inner Mongolia Agricultural University, 2012. |

| [15] | 张明辉, 李新宇, 周云洁, 等. 利用时域核磁共振研究木材干燥过程水分状态变化[J]. 林业科学 , 2014, 50 (12) : 109-113 Zhang Ming-hui, Li Xin-yu, Zhou Yun-jie, et al. Water status change in wood drying studied by time-domain NMR[J]. Scientia Silvae Sinicae , 2014, 50 (12) : 109-113 |

| [16] | Labbe N, DeJeso B, Lartigue J C, et al. Time-domain 1H NMR characterization of the liquid phase in greenwood[J]. Holzforschung , 2006, 60 (3) : 265-270 |

| [17] | Menon R S, Mackay A L, Flibotte S, et al. An NMR determination of the physiological water distribution in wood during drying[J]. J Appl Polym Sci , 1987, 33 (4) : 1 141-1 155 DOI:10.1002/app.1987.070330408 |

| [18] | Menon R S, Mackay A L, Flibotte S, et al. Quantitative separation of NMR images of water in wood on the basis of T2 [J]. J Magn Reson , 1989, 82 (1) : 205-210 |

| [19] | 邵朱伟, 张明辉, 李新宇. 利用时域核磁共振研究脲醛树脂的固化过程[J]. 波谱学杂志 , 2014, 31 (3) : 372-380 Shao Zhu-wei, Zhang Ming-hui, Li Xin-yu. Curing process of urea-formaldehyde resin studied by time-domain nuclear magnetic resonance[J]. Chinese J Magn Reson , 2014, 31 (3) : 372-380 |

| [20] | 王志战, 魏杨旭, 秦黎明, 等. 油基钻井液条件下油层的NMR判识方法[J]. 波谱学杂志 , 2015, 32 (3) : 470-480 Wang Zhi-zhan, Wei Yang-xu, Qin Li-ming, et al. Oil layer identification by NMR with the use of oil-based drilling fluid[J]. Chinese J Magn Reson , 2015, 32 (3) : 470-480 |

| [21] | 黄桂坤, 邱莉, 焦杨, 等. 三七中2个微量人参皂苷的NMR信号全归属[J]. 波谱学杂志 , 2014, 31 (3) : 415-425 Huang Gui-kun, Qiu Li, Jiao Yang, et al. NMR assignments of two minor ginsenosides extratced from Panax notoginseng (Burk.) F. H. Chen[J]. Chinese J Magn Reson , 2014, 31 (3) : 415-425 |

| [22] | Xu Y, Araujo C D, Mackay A L, et al. Proton spin-lattice relaxation in wood: T1 related to local specific gravity using a fastexchange model[J]. J Magn Reson , 1996, 110 (1) : 55-64 DOI:10.1006/jmrb.1996.0007 |

| [23] | Nanassy A J. Use of wide line NMR for measurement of moisture content in wood[J]. Wood Sci , 1973, 5 (3) : 187-193 |

| [24] | Araujo C D, MacKay A L, Hailey J R T, et al. Proton magnetic resonance techniques for characterization of water in wood: Application to white spruce[J]. Wood Sci Technol , 1992, 26 : 101-113 |

| [25] | Maks Merela, Primoz Oven, Igor Sersa, et al. A single point NMR method for an instantaneous determination of the moisture content of wood[J]. Holzforschung , 2009, 63 (3) : 348-351 |

| [26] | Sharp A R, Riggin M T, Kaiser R, et al. Determination of moisture content of wood by pulsed nuclear magnetic resonance[J]. Wood Fiber , 1978, 10 (2) : 74-81 |

| [27] | 慧芳.核磁共振地下水探测信号分层多指数反演方法研究[D].吉林:吉林大学, 2013. Hui Fang. Layered Multi-exponential Inversion Method Research of Magnetic Resonance Sounding Data[D]. Jilin: Jilin University, 2013. |

| [28] | 姚风英. 低渗透储层压裂液伤害核磁共振评价方法[J]. 油气地质与采收率 , 2011, 18 (2) : 102-104 Yao Feng-Ying. NMR evaluation of reservoir damage caused by fracturing liquid on low permeable reservoir[J]. Petroleum Geology and Recovery Efficiency , 2011, 18 (2) : 102-104 |

| [29] | 邵小龙, 朱将伟, 李云飞. 批量甜玉米低场核磁共振数据的统计分析[J]. 上海交通大学学报 , 2011 (1) : 144-148 Shao Xiao-long, Zhu Jiang-wei, Li Yun-fei. Statistical analysis for low-field nuclear magnetic resonance batch data of sweet corn[J]. Journal of Shanghai Jiaotong University , 2011 (1) : 144-148 |

| [30] | 冯进, 孙友. 核磁共振测井T2截止值的确定方法[J]. 中国海上油气 , 2008, 20 (3) : 181-183 Feng Jin, Sun You. A method to determine T2 cutoff value in nuclear magnetic resonance log[J]. China Offshore Oil and Gas , 2008, 20 (3) : 181-183 |

| [31] | Chau Han S S, Aggarwal P, Karmarkar A, et al. Moisture adsorption behaviour of esterified rubber wood[J]. Eur J Wood Prod , 2001, 59 (4) : 250-253 DOI:10.1007/s001070000152 |

| [32] | Stamm A J. Wood and Cellulose Science[M]. New York: Ronald Press, 1964. |

2016, Vol. 33

2016, Vol. 33