2. 中国石油集团川庆钻探公司井控应急救援响应中心

2. Well Control Emergency Rescue Response Center, CNPC Chuanqing Drilling Engineering Co., Ltd.

随着气井生产时间延长,油套压不断下降,气井携液能力降低,当气井产量降低到一定程度时,井筒积液逐渐形成,影响气井正常生产甚至导致停产。针对此种情况,选择经济有效的排水采气工艺,提高井筒携液能力,维持气井产量,是气田勘探开发中急需解决的技术难题。气井带压作业技术由于不压井,能够最大限度保护储层,保证气井产能,且携液效果好、施工周期短、不影响气井生产,逐渐受到国内各大油气田的青睐[1-5],但技术水平受限制约了气井带压作业技术的规模化应用,主要体现在:(1)井口压力超过21MPa时环空动密封耐磨件使用寿命不超过200m且密封效果不佳,需频繁更换,严重影响了作业效率及安全性;(2)管柱内密封工具工作压力仅有35MPa,川渝地区大量页岩气井井口压力大于21MPa,考虑井筒内液柱压力,管柱内密封工具压力等级不能满足气井带压作业需要;(3)高压气井带压作业时管柱受到的上顶力大,由于缺乏理论依据,作业人员只能根据经验倒换卡瓦,管柱飞出风险高;(4)带压下管柱时压弯管柱的案例时有发生,压弯后处理难度大,井控风险剧增。

针对以上情况,本文通过开展环空动密封压力控制技术、管柱内密封压力控制技术、防管柱飞出技术及防压弯管柱技术研究,形成了气井带压作业关键技术。现场应用表明,该技术有效解决了气井带压完井、修井作业中的瓶颈问题,技术应用效果十分显著。

1 关键技术 1.1 环空动密封压力控制环空动密封压力控制是气井带压作业技术的关键,是指在井口动密封装置关闭的状态下起下管串,实现环空压力的动密封[6-8]。相比于油和水等流体介质,气体具有更强的渗透能力,对环空动密封装置密封性能的要求也更加苛刻,其耐磨性和可靠性也是制约气井带压作业技术发展的重要因素[9]。“十二五”以前,国内还没有进行气井带压作业环空动密封系统研究,为打破国外技术封锁,通过开展环空动密封关键密封结构和耐磨材料研究,以常用胶件成分分析为基础,优选材料和配方,先后研制了多种动密封胶件试件。通过实验比较,优选超高分子聚乙烯材料作为动密封胶件,可在井口压力35MPa下连续起下管柱1200m,耐磨长度达到国外先进水平,掌握了环空动密封压力控制关键技术,实现了动密封耐磨件国产化,为气井带压作业技术向高压气井推进提供了有力支撑。

1.1.1 关键密封结构设计环空动密封系统主要密封包括:壳体与侧门之间的密封、动密封胶件与管柱的密封、法兰连接端部密封垫环的密封、活塞轴与侧门间的密封、顶密封与壳体的密封。由于气井带压作业过程中密封胶件需要频繁开闭,因此壳体与侧门之间良好的密封性是保证环空密封装置密封性能可靠性的关键。

1.1.1.1 侧门密封结构优选常见的侧门密封结构有端面密封、轴向密封和浮动密封3种。端面密封结构简单,主要通过侧门螺栓的预紧力使侧门密封胶件预压缩变形,随着井压(即井口压力)的升高,预压缩产生的变形逐渐释放,从而填充侧门与壳体之间的间隙,达到密封井压的目的。由于侧门螺栓的预紧有一定的限度,当侧门密封胶件老化时,易造成井压密封失效。

轴向密封主要通过侧门密封胶件本身的过盈量来填充侧门与壳体相配合的孔和轴之间的间隙达到密封井压的目的。这种密封与侧门螺栓的预紧程度没有关系,只要侧门螺栓的预紧能够使侧门与壳体正常联结到一起即可。这种密封结构有两个缺点:一是对互相配合的侧门与壳体的加工精度、位置度要求较高;二是壳体处的密封孔容易锈蚀,从而造成密封失效,后期检修比较困难。

浮动密封结构由密封骨架、端面密封圈、轴向密封圈和橡胶弹簧组成,橡胶弹簧位于端面密封圈相对一侧,有助于端面密封圈形成初始密封。浮动密封吸收了端面密封和轴向密封的优点,是一种组合密封,端面密封与轴向密封在密封井压的面积上有一个差值,当有井压时,会产生一个朝向端面密封圈的压力,井压越高这个压力越大,端面密封效果越好,这个压力的产生与密封骨架和井压有关,与侧门螺栓的预紧力无关。采用浮动密封的侧门螺栓预紧力仅为图 1中“U”形侧门密封结构预紧力的60%,特别适合气井带压作业开腔更换动密封件。

|

图 1 侧门密封圈结构图 Fig. 1 Structure of side door seal ring |

壳体与侧门之间的密封结构如图 2所示,壳体与侧门之间可靠密封的关键是密封件的结构、材料及性能能够满足气密封要求,骨架对密封圈能够形成有效支撑,径向密封圈、端面密封圈在高压下密封良好。

|

图 2 壳体与侧门之间密封结构图 Fig. 2 Sealing structure between shell and side door |

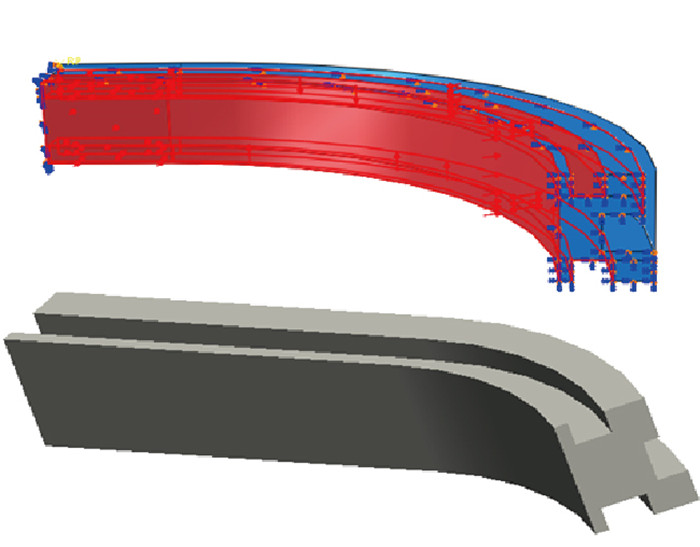

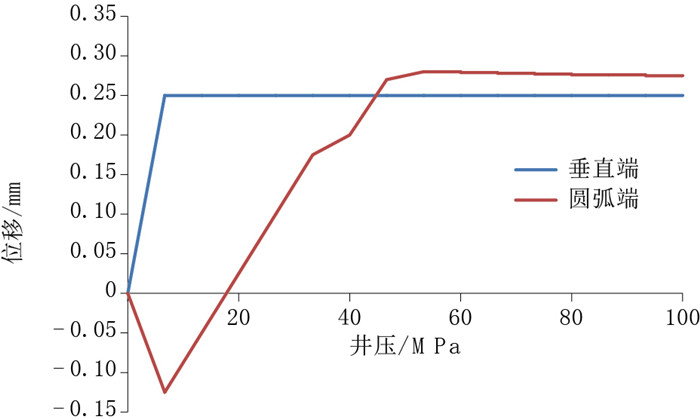

针对侧门和骨架配合间隙最大的情况建立两个模型,如图 3和图 4所示。通过对两种结构骨架在各级压力下的有限元分析计算,优化骨架结构。分别取模型的四分之一,在对称面上加对称约束,并在红色区域加井压105MPa。比较侧门密封圈骨架的垂直端和圆弧端的位移,位移与压力的变化曲线如图 5、图 6所示。圆弧端的位移变化要迟于垂直端。对于骨架1,垂直端的位移在井压小于10MPa时即达到最大值,而圆弧端在压力42MPa时达到最大值,压力达到47.25MPa时与侧门接触较好。对于骨架2,垂直端的位移在井压22MPa时达到最大值,而圆弧端在压力42MPa时达到最大值,压力达到63MPa时与侧门接触较好。比较骨架1及骨架2圆弧端的位移,发现骨架2的位移小于骨架1的位移,因此在橡胶密封圈损坏前,骨架1能够为密封件提供更可靠的支撑,选择骨架1作为密封件结构。

|

图 3 有限元模型(骨架1) Fig. 3 Finite element model (Skeleton 1) |

|

图 4 有限元模型(骨架2) Fig. 4 Finite element model (Skeleton 2) |

|

图 5 骨架1位移随井压变化曲线图 Fig. 5 Skeleton 1 displacement changes with well pressure |

|

图 6 骨架2位移随井压变化曲线图 Fig. 6 Skeleton 2 displacement changes with well pressure |

分析动密封耐磨件在带压起下管柱作业过程中的工作机理,与管柱接触区域抗磨损能力是影响动密封耐磨件可靠性和使用寿命的关键。为此,通过分析动密封耐磨件在工作过程中的受力情况,从结构和材料两方面入手,进行动密封耐磨件设计。密封胶芯主要承受井内压力、管柱上下移动时胶芯与管柱之间的摩擦力。在满足气密封和耐磨的前提下,为了降低生产成本,动密封耐磨件结构上采用本体和耐磨块组装结构(图 7)。当耐磨块磨损后,可根据情况单独进行更换,更换方便,有利于降低作业成本。

|

图 7 动密封耐磨件结构图 Fig. 7 Structure of motive sealing wear-resistant parts |

目前常用的耐磨材料有聚四氟乙烯、尼龙、聚氨酯等,实验过程中发现上述材料耐磨性较差,不适用于气井环境。一是此类耐磨材料的密封胶芯寿命短,胶芯频繁更换,增加了作业时间;二是胶芯易损坏,增加了作业风险。经过多次对比实验,优选超高分子聚乙烯材料作为耐磨材料,具有耐磨性佳、抗冲击性强、自润滑性好等优点,低温时抗冲击强度仍保持较高数值,其耐磨性比聚四氟乙烯高2.5倍,比尼龙高4倍,比聚氨酯高5倍,可满足气井带压作业动密封要求。耐磨性实验结果取每种材料10组实验平均值,选择ϕ73mm管柱作为实验对象,以防喷器关闭压力作为外部施加力,磨损3h后测量磨损深度,实验数据见表 1。

| 表 1 不同耐磨材料性能对比表 Table 1 Performance of various wear-resistant materials |

搭建了由环空动密封装置和液缸组成的实验台架,使用氮气作为供压实验介质,以动密封出现压力泄漏为临界点,判定达到连续起下管柱极限,分别完成了15MPa、20MPa、25MPa、30MPa、35MPa下的动密封实验。实验结果显示,随着压力逐渐增大,动密封系统连续起下管柱的长度逐渐变短,其中35MPa下连续起下管柱长度为1226m,15MPa下连续起下管柱长度达到1488m,均大于1200m,超过了国外同类产品单次耐磨1000m的使用寿命。

现场应用情况验证了环空动密封系统的性能可靠性。“十三五”期间,研究成果在国内某页岩气区块15MPa以上的井累计应用57井次,以X井为例,该井设计带压下入ϕ73mm油管3207m,井口压力为34.6MPa,入井管柱结构为:喇叭口+筛管+陶瓷堵塞器+油管1根+陶瓷堵塞器+XN型工作筒+倒角油管+X型工作筒+倒角油管+变扣短节+油管挂,使用研制的环空动密封系统单次耐磨1210m后取出动密封件,发现耐磨件还具有一定的使用寿命,证明研究成果的性能指标超过1200m,解决了高压气井环空动密封的瓶颈问题。

1.2 管柱内密封压力控制管柱内密封压力控制是确保气井带压起下管柱顺利实施的重要技术保障,是指通过在管柱底部安装或下入内密封工具实现管柱内压力与环空压力的封隔[10-16]。目前关于油水井带压作业管柱内密封工具的研究较多,其种类也较丰富,但大多不适合于气井带压作业。通过分析气密封与油水密封的不同,在设计结构及密封胶件性能上进行优化调整,研制了定压接头、陶瓷堵塞器等管柱内密封工具,解决了不同井况下气井带压作业管柱内密封需要。本文主要对川渝地区页岩气井带压作业应用较多的定压接头及陶瓷堵塞器进行介绍。

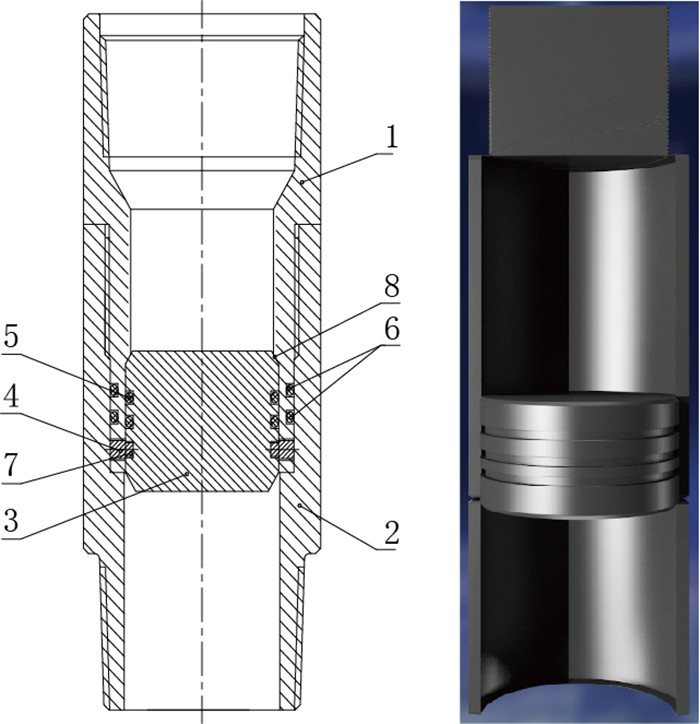

1.2.1 定压接头定压接头由定压接头本体、密封短节、阀芯、销钉、阀芯密封圈、本体密封圈、销钉卡槽及台阶组成,其结构见图 8。目前国内常用的定压接头名称各异,但结构原理大致相同。定压接头主要用于带压下管柱作业,安装在管柱尾部最先入井。在带压下管柱过程中,通过密封圈密封本体与堵头之间的间隙,来自堵头下部的压力使堵头与本体紧密接触,井内流体不能从油管内喷出,从而密封油管;当管柱下入指定深度后,选择清水、氮气打压等方式剪断定压接头销钉将其打开,形成油气通道。

|

图 8 定压接头结构图(左)及示意图(右) Fig. 8 Constant pressure joint structure (left) and sketch (right) 1—定压接头本体;2—密封短节;3—阀芯;4—销钉;5—阀芯密封圈;6—本体密封圈;7—销钉卡槽;8—台阶 |

定压接头最大密封压力为70MPa,打开压力可根据销钉个数进行调整,适应温度不高于150℃,适用于ϕ60.32mm、ϕ73.02mm、ϕ88.9mm油管;技术特点:密封压力高,结构简单,加工方便,使用时随油管一起入井,不需要其他辅助设备;注意事项:销钉质量稳定性尤为关键,且安装时严格控制销钉进入销钉卡槽的深度,防止出现打不掉堵头的情况。

1.2.2 陶瓷堵塞器陶瓷堵塞器由堵塞器本体、定位短节、密封圈、破裂盘组成,其结构见图 9。带压下管柱前将陶瓷堵塞器安装在管串尾部最先入井。陶瓷堵塞器安装时,破裂盘的凸面朝下,凹面朝上,根据脆性材料压缩强度远远大于拉伸强度的特性,实现下端承压能力高,上端承压能力低,以保证作业期间安全可靠。带压作业完成后,选择清水、氮气打压等方式打碎破裂盘,实现油套连通。

|

图 9 陶瓷堵塞器结构图(左)及示意图(右) Fig. 9 Ceramic plug structure (left) and sketch (right) 1—堵塞器本体;2—定位短节;3—密封圈;4—破裂盘 |

陶瓷堵塞器最大密封压力为70MPa,打开压力为7MPa,适应温度不高于150℃,适用于ϕ60.32mm、ϕ73.02mm、ϕ88.9mm油管;技术特点:密封压力高,密封效果好;注意事项:价格偏贵,且破裂盘为陶瓷,遇碰撞或剧烈起下可能导致破裂盘破碎。

1.3 防管柱飞出气井带压作业技术依靠卡瓦夹持管柱实现起下,防管柱飞出的关键在于正确计算中和点。中和点是指管柱在井筒内的自重等于井内气体对管柱产生的上顶力时的管柱长度,又称平衡点。正确计算中和点,判断管柱是处于轻管柱或重管柱的状态,并根据管柱状态倒换卡瓦,防止管柱受力失去平衡而飞出或落井。同时掌握中和点深度后可根据情况选择四副卡瓦或两幅卡瓦进行带压起下管柱,提高作业效率[17-18]。

现场情况表明,带压下管柱时随着管柱入井深度的不断增加,入井体积随之增大,可能出现井口套压增大的情况,或带压钻磨、钻塞过程中,钻穿瞬间压力突然增大。此种情况应特别注意管柱上顶力的突然增大,及时倒换卡瓦,防止管柱飞出。

1.3.1 管柱受力分析带压作业时作用在管柱上的力包括:井筒压力的上顶力(即管柱所受上顶力)、管柱的重力、环形动密封装置的摩擦力、设备施加的下压力、管柱在井筒内的摩擦力,其中环形动密封装置和管柱在井筒内的磨擦力与管柱运动方向相反,见图 10。因气井带压下管柱时,刚入井的管柱重量较轻,在上顶力一定的前提下管柱飞出的可能性最大,因此以刚入井的管柱作为研究对象,管柱在井筒内的摩擦力为零,且气体对管柱的浮力相比管柱重力可忽略不计。

|

图 10 带压下管柱受力分析图 Fig. 10 Stress analysis of pipe string running under pressure |

(1)管柱所受上顶力可由井筒压力及管柱截面积求得,计算公式为

| $ F=\frac{\pi D^2 p}{4000} $ | (1) |

式中 F——管柱受到的上顶力,kN;

D——管柱外径,mm;

p——井口压力,MPa。

(2)环形动密封装置的摩擦力与防喷器类型和井口压力有关,通常取管柱所受上顶力的0.2倍。

(3)由中和点的定义可建立力学公式,管柱重力+环形动密封装置的摩擦力=上顶力,即

| $ \rho g h+0.2 F=F $ | (2) |

得出

| $ h=\frac{\pi D^2 p}{5000 \rho g} $ | (3) |

式中 h——中和点深度,m;

ρ——管柱单位长度的质量,kg/m;

g——重力常数,取9.8N/kg。

1.4 防压弯管柱压弯管柱是气井带压作业中容易出现且难以处理的工程复杂。带压下管柱过程中,下压力与上顶力相互作用,管柱承受轴向压力,当带压作业机液缸行程过大时,管柱将发生屈曲破坏,当气井井口压力较高时,管柱发生弯曲的可能性更大。此时,计算管柱极限抗弯长度,确保管柱无支撑长度不超过极限抗弯长度是防止压弯管柱的有效方法。管柱极限抗弯长度指带压下管柱时将管柱所受轴向力作为临界压力进行计算的最大不失稳管柱长度,它与液缸下压力和管柱强度有关[19]。

1.4.1 极限抗弯长度计算模型气井带压下管柱时,管柱承受轴向下压力,可能发生的变形有两种:非弹性变形和弹性变形,如图 11所示。

|

图 11 管柱变形情况示意图 Fig. 11 Schematic pipe string deformation |

当管柱极限抗弯长度小于惯性半径与临界长细比的乘积时,管柱发生非弹性变形;当管柱极限抗弯长度大于或等于惯性半径与临界长细比的乘积时,管柱发生弹性变形。计算管柱极限抗弯长度的公式有两种:Johnson方程和Euler方程。

Johnson方程的表达式为

| $ F_{\mathrm{eb}}=\frac{S Y \cdot A_{\mathrm{s}} \cdot\left(1-\frac{L}{I}\right)^2}{2 \lambda^2} $ | (4) |

| $ A_{\mathrm{s}}=\frac{\pi D^2}{4} $ | (5) |

| $ I=\frac{\pi\left(D^4-d^4\right)}{64} $ | (6) |

| $ \lambda=\frac{u l}{i_1} $ | (7) |

| $ i_1=\frac{\sqrt{D^2+d^2}}{4} $ | (8) |

式中 Feb——极限轴向力,N;

SY——屈服应力,MPa;

As——横截面积,m2;

L——管柱极限抗弯长度,m;

D——管柱外径,m;

d——管柱内径,m;

I——截面惯性矩,m4;

λ——极限长细比;

u——长度因数,可取1;

l——单根管柱长度,m;

il——油管回转半径,m。

Euler方程的表达式为

| $ F_{\mathrm{eb}}=\frac{\pi^2 E I}{L^2} $ | (9) |

式中 E——杨氏模量,GPa。

1.4.2 计算方法(1)计算在某一井口压力下带压下管柱时液缸的最大下压力,即管柱承受的极限轴向力;

(2)将其他参数代入Johnson方程,计算该井口压力下管柱的极限抗弯长度;

(3)校核其计算结果是否满足适用条件;

(4)若不满足适用条件,则将各参数代入Euler方程计算管柱的极限抗弯长度。

1.4.3 计算实例以四川盆地X井带压下完井管柱为例,该井井口压力为20MPa,井深为3740m,完井管柱为油管,外径为60.3mm,壁厚为4.83mm,内径为50.64mm,管柱单位长度质量为6.99kg/m,钢级为N80,屈服应力为621MPa。通过Johnson方程计算管柱极限抗弯长度:(1)当井口压力为20MPa时,通过井筒压力及管柱截面积即可计算管柱承受的气体上顶力为57.09kN,考虑到防喷器胶芯摩阻,最大下压力取值通常为上顶力的1.2倍,则最大下压力为68.50kN,管柱承受的极限轴向力与最大下压力相等,即管柱承受的极限轴向力Feb为68.50×103kN;(2)屈服应力SY为621MPa,由管柱外径可计算出横截面积As为2.85×10-3m2,截面惯性矩I为3.26×10-7m4,单根管柱长度按9.5m计算,则极限长细比λ为482.58,将以上参数代入公式(4),求得管柱极限抗弯长度为-0.014m,不满足条件。改用Euler方程计算,其中油管的杨氏模量为206GPa,代入公式(9),即可求得管柱极限抗弯长度为3.109m。考虑到下油管初期油管上顶力较大,最大液缸行程应不超过极限抗弯长度的70%,即该井带压起下管柱时最大液缸行程应不超过2.176m。

由此可计算得出以上型号油管在不同井口压力下的极限抗弯长度,见表 2。

| 表 2 X井带压下完井管柱不同井口压力下的极限抗弯长度统计表 Table 2 Ultimate bending length of completion pipe string running under different wellhead pressures in Well X |

形成的气井带压作业关键技术突破了环空动密封、管柱内密封等技术瓶颈,极大提升了气井带压作业技术能力,由于不需压井,不影响气井正常采气,很好地解决了“产量”与“完井、修井”之间的矛盾,较好地保护了储层和产能,带来了显著的经济效益,已成为页岩气井完井、常规气井修井的必备技术手段。

2.1 提升经济效益气井投产一段时间后,井口压力往往难以维持,产水量逐渐增加,产气量逐渐降低。气井带压作业技术作为排水采气的“常规手段”已在川渝、长庆等地区大规模应用,极大地提高了气井产能,同时挽救了一大批濒临停产的气井。以中国石油为例,自气井带压作业技术专项推广以来,技术应用需求与实施井数逐年增加,2022年在川渝、长庆、新疆等地区累计完成气井带压作业1700余井次,增储上产明显,其中川渝地区共完成约746井次,累计增产逾5×108m3。四川盆地某页岩气区块作为国家级页岩气开发区块,近年来大力实施带压下完井管柱技术,排液效果理想,井口压力回升明显,单井日产量普遍提高3×104m3以上,部分井单井日产量可提高10×104m3,以该区块5口井为例,应用效果见表 3。考虑到国家油气战略对常规天然气高产稳产、非常规油气规模开发的要求,气井带压作业技术带来的经济效益将更加显著。

| 表 3 四川盆地某页岩气区块气井带压作业技术增产效果表 Table 3 Well stimulation effect by snubbing operation technology in a shale gas block in Sichuan Basin |

同时,气井带压作业相比传统完井、修井作业在节约综合成本方面具有显著优势,带来了十分可观的间接经济效益。由于“不需压井”,可节省常规压井后完井、修井作业产生的压井液费用、井筒内返排液处理费用、基建费用等,加之作业周期短,普遍在4~7天,可边生产边作业,可满足川渝、长庆等油气田的低压低渗区块改造、增产的需求。以长庆地区为例,单口井带压完井作业周期普遍在4天左右,生产和作业同步实施,作业前无须压井液和基建投入,作业中不产生返排液,技术应用带来的增产稳产和成本节约远远超过单井带压作业费用投入,2022年规模化推广应用535井次,已成为该区块改造、增产的必备技术利器。

2.2 解决生产难题由于气井带压作业不需压井的技术特点,其逐步成为解决生产难题的有效方式[20-21]。近年来,气井带压作业技术逐步应用于带压更换腐蚀穿孔管柱、带压打捞、带压钻磨、带压起复杂管柱等领域,取得了较好的效果,部分应用井信息见表 4。

| 表 4 气井带压作业技术解决生产难题统计表 Table 4 Production problems solved by gas well snubbing operation technology |

2018年,NC6井下带分级压裂封隔器的压裂管柱进行加砂压裂,施工过程中油套连通导致无法继续压裂作业。根据施工曲线及作业情况初步判断井下管柱窜漏,关井后套压升至6.1MPa。井内管柱结构从上至下依次为:油管挂+双公短节+ϕ114.3mm油管3465m+水力锚+Y344酸化封隔器+油管+喷砂滑套+油管+水力锚+Y344酸化封隔器+球座+油管+喷砂滑套+油管+水力锚+Y344酸化封隔器+球座+油管+喷砂滑套+油管+水力锚+Y344酸化封隔器+油管+坐封球座,从上至下共4套封隔器。因井下管柱窜漏,需起出井下管柱并更换,而封隔器最大外径为148mm,套管内径为154.78mm,封隔器与套管之间的间隙仅为3.39mm,若采用高密度钻井液压井,极易导致封隔器阻卡,造成难以处理的被动局面,同时对储层造成严重伤害,极大降低产能。

考虑到带压作业技术不需压井、可带压作业及保护储层的突出优势,决定通过带压作业方式不压井起出井内管柱,消除了压井后起管柱时封隔器阻卡的风险,成功处置了该起工程复杂。

2.2.2 W204H11-5井带压打捞2018年,该井第18段桥塞射孔联作管串泵送至4556.11m处遇阻,目的桥塞位置为4808m,上提遇卡,上提解卡无效从弱点处拉断,鱼顶位置为4542m,井口压力为20MPa。采用连续油管作业打捞射孔枪,打捞工具下入深度4540m时遇阻,上提遇卡,基本判断捞获落鱼,继续上提至30t,开12mm油嘴放喷结合上提下放,未解卡,只能实施丢手,丢手后鱼顶位置为4540.97m。

连续油管打捞失败后,考虑到气井带压作业机具有提升载荷大、可旋转钻具的特点,通过带压下入ϕ73.0mm、钢级S135的一级钻杆打捞井内落鱼,带压打捞落鱼管柱结构为:ϕ73mm钻杆+转换接头+ϕ73mm双翻板单流阀+ϕ73mm液压加速器+ϕ73mm双翻板单流阀+ϕ73mm液压震击器+ ϕ98mm螺旋可退捞筒。通过带压加压、旋转等方式成功打捞出部分落鱼。

3 结论与展望“十三五”以来,中国石油气井带压作业技术快速发展,实现了从低压到高压、从简单工况到复杂作业、从国产取代进口的重大突破,在川渝、长庆等地区开展规模化应用,有效支撑了西南油气田公司、长庆油田公司、青海油田公司涩北气田等中国石油所属气区增产稳产,技术应用成效十分显著,但与国外气井带压作业技术仍存在一定差距,面对更高井口压力、更深井深、更复杂工况下的气井带压作业,需不断深入攻关和实践。

(1)持续完善带压作业工艺。目前,国内气井带压完井技术应用较为成熟,但带压修井整体技术能力相对薄弱,带压钻磨铣、打捞、更换穿孔管柱上的实践经验较少,尚未开展带压分层压裂、带压射孔完井等方面的实践,带压起下管柱外壁带寄生管、电缆的作业工艺仍处于空白,还需持续发展带压修井配套技术。

(2)持续开展井下工具研发。针对目前常用的电缆桥塞、钢丝桥塞等内堵塞工具,从卡瓦双向锚定能力、橡胶密封件性能等方面提升性能稳定性,同时,攻关105MPa陶瓷堵塞器、可溶性内密封工具、可回收式油管桥塞、井下测漏工具及高性能“过小封大”过油管桥塞等井下工具,满足含不同储层、不同井筒环境、不同管柱结构的带压作业应用需求。

(3)持续创新带压作业配套装备。升级现有带压密封切割装置,提升压力等级,具备35MPa以上高压密封切割能力;研发多参数接箍智能检测系统,推广数据采集系统和工程设计软件,进一步提升作业能力和安全性。

| [1] |

黄杰, 徐小建, 郭瑞华, 等. 气井带压作业技术在苏里格气田的应用与进展[J]. 石油机械, 2014, 42(9): 105-108. Huang Jie, Xu Xiaojian, Guo Ruihua, et al. Application and development of snubbing operation in gas well in Sulige Gasfield[J]. China Petroleum Machinery, 2014, 42(9): 105-108. |

| [2] |

杨红斌, 徐迎新, 柳志勇, 等. 气井带压作业技术研究与应用[J]. 油气井测试, 2013, 22(3): 55-57. Yang Hongbin, Xu Yingxin, Liu Zhiyong, et al. Research and application of snubbing operation technology in gas well[J]. Well Testing, 2013, 22(3): 55-57. |

| [3] |

孙虎, 徐迎新, 张冕, 等. 苏里格苏48-17某井带压作业工艺设计与现场施工[J]. 钻采工艺, 2013, 36(2): 131-132. Sun Hu, Xu Yingxin, Zhang Mian, et al. Snubbing operation design and site construction of some wells in Su48-17[J]. Drilling & Production Technology, 2013, 36(2): 131-132. |

| [4] |

杨令瑞, 谢正凯, 韩烈祥, 等. 气井带压作业技术装备升级换代之路: 现场试验进展[J]. 石油科技论坛, 2015, 34(1): 18-21. Yang Lingrui, Xie Zhengkai, Han Liexiang, et al. Upgrading of technology and equipment for gas well snubbing operation: advance in field tests[J]. Oil Forum, 2015, 34(1): 18-21. |

| [5] |

樊奖平, 张高峰, 王学佳, 等. 带压作业装置现状与发展[J]. 石油矿场机械, 2008, 37(12): 11-15. Fan Jiangping, Zhang Gaofeng, Wang Xuejia, et al. Status and development of snubbing operation equipment[J]. Oil Field Equipment, 2008, 37(12): 11-15. |

| [6] |

胡旭光, 徐勇军, 罗卫华, 等. 页岩气井带压作业关键技术与应用评价[J]. 天然气技术与经济, 2019, 13(5): 43-48. Hu Xuguang, Xu Yongjun, Luo Weihua, et al. Evaluation of the key technology and application of snubbing operation in shale gas well[J]. Natural Gas Technology and Economy, 2019, 13(5): 43-48. |

| [7] |

张平. 气井不压井作业主要工程风险分析与对策研究[J]. 钻采工艺, 2018, 41(4): 31-33. Zhang Ping. Main engineering risk analysis and countermeasure research of snubbing operation in gas well[J]. Drilling & Production Technology, 2018, 41(4): 31-33. |

| [8] |

胡旭光, 王留洋, 江川. 气井带压作业中水合物的形成及预防措施[J]. 天然气勘探与开发, 2019, 42(3): 142-146. Hu Xuguang, Wang Liuyang, Jiang Chuan. Gas-hydrate forming and prevention during snubbing of gas wells[J]. Natural Gas Exploration and Development, 2019, 42(3): 142-146. |

| [9] |

刘正连, 李玉飞, 刘贵义. 环空动密封胶芯在带压作业中的应用[J]. 钻采工艺, 2018, 41(5): 108-109. Liu Zhenglian, Li Yufei, Liu Guiyi. Application of annulus moving sealant core in snubbing operation[J]. Drilling & Production Technology, 2018, 41(5): 108-109. |

| [10] |

江源, 唐庚, 覃芳, 等. 气井带压作业风险因素分析及对策[J]. 天然气技术与经济, 2013, 7(6): 29-31. Jiang Yuan, Tang Geng, Qin Fang, et al. Risk factors analysis and countermeasures of gas well operation with pressure[J]. Natural Gas Technology and Economy, 2013, 7(6): 29-31. |

| [11] |

魏斌. 油水井带压作业油管验管堵塞器的研制及应用[J]. 石油机械, 2010, 38(12): 63-65. Wei Bin. Development and application of tubing plug in oil and water well snubbing operation[J]. China Petroleum Machinery, 2010, 38(12): 63-65. |

| [12] |

袁红涛. 带压作业油管内堵塞方式的探讨[J]. 机械工程师, 2013(7): 223-224. Yuan Hongtao. Discussion on the blockage mode in oil pipe of snubbing operation[J]. Mechanical Engineer, 2013(7): 223-224. |

| [13] |

唐庚, 雷清龙, 洪玉奎, 等. 带压作业可通过式堵塞器设计与试验[J]. 钻采工艺, 2020, 43(5): 84-86. Tang Geng, Lei Qinglong, Hong Yukui, et al. Design and test of passable plug for operation under pressure[J]. Drilling & Production Technology, 2020, 43(5): 84-86. |

| [14] |

胡旭光, 罗园, 刘贵义, 等. 气井带压作业油管内密封工具应用现状与发展趋势[J]. 天然气技术与经济, 2022, 16(5): 32-37. Hu Xuguang, Luo Yuan, Liu Guiyi, et al. Application and development trend of sealings tool inside tubing during snubbing of gas wells[J]. Natural Gas Technology and Economy, 2022, 16(5): 32-37. |

| [15] |

尹强, 刘辉, 喻成刚, 等. 可溶材料在井下工具中的应用现状与发展前景[J]. 钻采工艺, 2018, 41(5): 71-74. Yin Qiang, Liu Hui, Yu Chenggang, et al. Application status and development prospect of soluble materials in downhole tools[J]. Drilling & Production Technology, 2018, 41(5): 71-74. |

| [16] |

刘辉, 喻冰, 杨海, 等. 可溶桥塞镶齿卡瓦研制及实验评价[J]. 钻采工艺, 2018, 41(6): 76-78. Liu Hui, Yu Bing, Yang Hai, et al. Development and experimental evaluation of dissolvable bridge plug insert tooth slips[J]. Drilling & Production Technology, 2018, 41(6): 76-78. |

| [17] |

胡旭光, 董守涛, 王江南. 带压下复杂管柱技术在长庆油田X井的应用[J]. 钻采工艺, 2020, 43(3): 108-110. Hu Xuguang, Dong Shoutao, Wang Jiangnan. The application of snubbing complex string technology in Changqing Oilfield Well X[J]. Drilling & Production Technology, 2020, 43(3): 108-110. |

| [18] |

胡旭光. 气井带压起复杂管柱施工难点及对策[J]. 钻采工艺, 2020, 43(4): 115-117. Hu Xuguang. Difficulties and countermeasures in the tripping out complex pipe string with snubbing in gas wells[J]. Drilling & Production Technology, 2020, 43(4): 115-117. |

| [19] |

卿玉, 杨令瑞, 李艳丰, 等. 带压作业管柱极限抗弯长度计算方法及应用[J]. 钻采工艺, 2012, 35(5): 75-76. Qing Yu, Yang Lingrui, Li Yanfeng, et al. Calculation method and application of ultimate bending length of pipe string in snubbing operation[J]. Drilling & Production Technology, 2012, 35(5): 75-76. |

| [20] |

张平. 页岩气水平井带压打捞作业设计与实践[J]. 钻采工艺, 2020, 43(2): 30-33. Zhang Ping. Design and practice of fishing operation with snubbing in horizontal wells of shale gas[J]. Drilling & Production Technology, 2020, 43(2): 30-33. |

| [21] |

张明友, 袁健, 谢奎, 等. 暂闭井带压作业机控压钻磨水泥塞技术及应用[J]. 钻采工艺, 2023, 46(1): 85-90. Zhang Mingyou, Yuan Jian, Xie Kui, et al. The technology of drilling cement plug of temporarilly-closed wells with snubbing unit and its application[J]. Drilling & Production Technology, 2023, 46(1): 85-90. |