2. 中国石油油气和新能源分公司

2. PetroChina Oil, Gas & New Energies Company

目前,国内剩余油气资源主要集中于深层、超深层、低渗透、海洋、非常规油气藏等[1-3]。随着塔里木盆地富满、克深、大北、博孜,四川盆地双鱼石、古隆起、北斜坡,松辽盆地古龙,准噶尔盆地吉木萨尔、玛湖等一批大型油气田的陆续发现和投入开发,深层、超深层及非常规油气资源逐渐成为当前及未来增储上产的重点领域。随着油气勘探开发的不断深入,钻完井工程所面临的深部难钻地层多,长裸眼段井壁失稳与溢漏复杂多发,井下高温、高压、高腐蚀工况影响加剧等问题更加突出,钻井周期长,工程成本高,给油气田的效益开发带来了严峻挑战。

近年来,中国石油工程技术重点围绕六大盆地“五油三气”勘探开发重点和难点,着力攻克钻完井关键核心技术瓶颈,先后突破大功率顶驱、一体化地质导向系统、高效非平面齿钻头、高温螺杆、超高温钻井液与防漏堵漏、大管径/高钢级膨胀管封堵等一批关键核心技术,钻完井作业安全与效率不断提升[4-5]。深井钻深能力突破9000m,水平井水平段长度突破5000m,一趟钻进尺最长3700m,部分指标比肩北美,助力塔里木盆地、四川盆地、准噶尔盆地等地区复杂超深井打成打快,页岩油气、致密油气水平井打快打好,重点增储上产地区油气勘探多点突破,为贯彻落实国家关于加大油气勘探开发力度决策部署提供了强有力的技术支撑。

1 深井、超深井钻完井技术进展围绕复杂深井、超深井“打成、打优、打快”总体目标要求,通过针对上述深层、超深层钻井难题的持续攻关,井身结构优化与拓展、井震结合风险预警、非平面齿PDC钻头、耐高温螺杆、高效扩眼、耐高温井筒工作液等多项技术取得突破性进展,创造多项纪录:红星1井首次实现八开八完井身结构,富源3-H3井创8000m级深井118天最短钻井周期纪录,双鱼001-H6井创中国陆上最深天然气井9010m纪录。基本配套形成8000m级超深井钻井技术体系,打造了深层、超深层油气勘探开发的深井“利剑”,钻深能力迈上9000m台阶,正在积极部署万米深井。

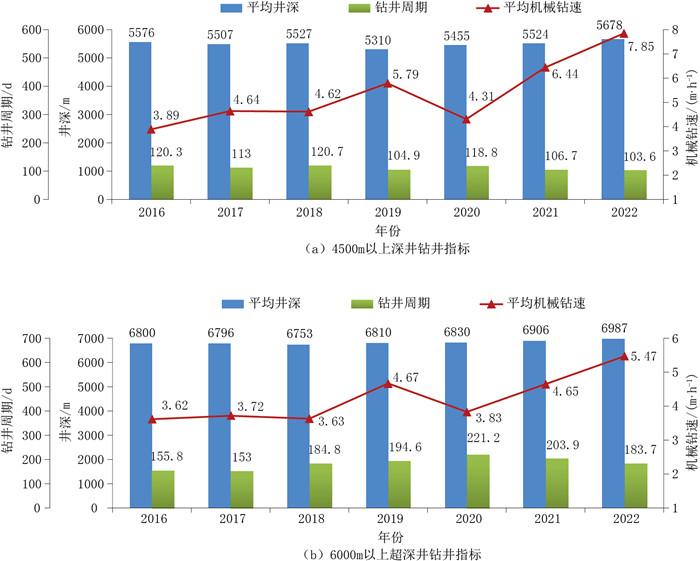

2022年,中国石油4500m以上深井平均井深为5678m,平均钻井周期为103.6天,平均井深较2021年增加154m,较“十三五”平均增加203m,在井深增加的情况下,钻井周期较“十三五”平均缩短近12天(图 1a)。2022年,中国石油6000m以上超深井平均井深为6987m,平均钻井周期为183.7天(图 1b),平均井深较2021年增加81m,平均钻井周期缩短20.2天;平均机械钻速为5.47m/h,较2021年提高17.6%,较“十三五”平均提高近41.7%。

|

图 1 中国石油近年深井、超深井钻井指标 Fig. 1 Drilling performance of deep and ultra-deep wells of CNPC in recent years |

井震结合地层压力预测是基于地震资料反演得到地层速度数据,再结合测井资料并利用有效应力原理建立区域地层压力预测模型的方法。借助区域地质体及其特征的可视化可三维刻画出地层裂缝、溶洞、断层等信息,预测井漏、井壁垮塌等风险[6]。塔里木盆地富满油田利用该方法开展局部构造地质力学建模分析,明确井壁稳定优势方位,指导完成井眼轨迹优化。跃满2-H9井位于环境敏感区,水平位移为1300m,优化中完井斜至60°,未发生井壁坍塌等复杂事故,实施顺利。西南油气田依托三维地震数据体和测井资料,建立大兴场等重点区域非目的层三维工程地质模型,开展地应力、三压力、裂缝研究,明确必封点和风险点,开展风险探井方案设计,实时跟踪分析正钻井并优化井身结构,2022年完钻风险探井均钻达地质目标。

1.2 井身结构优化向非常用井身结构进一步拓展,尺寸序列进一步丰富针对深层、超深层地层压力资料少,工程风险预知性差,复杂地层必封点多,现有井身结构层次拓展难的问题,通过优化钻头—套管尺寸系列,应用非标套管、膨胀管、随钻扩眼等技术,逐步形成了适合塔里木盆地库车山前、四川盆地深层、柴达木盆地等地区复杂深井的多套井身结构优化方案[7],井身结构最多达到8层,助力打成了一批高难度井。

攻克大尺寸N80、P110高钢级膨胀管材料,胀前抗拉强度最高分别达到558MPa和748MPa[8]。ø299mm膨胀管在四川盆地足203H5-8井低压层成功实施裸眼封堵,施工作业长度为828.14m,成功解决了该井近5个月反复堵漏未成功的难题,胀后通径达284mm,确保了该井后续在不改变原有井身结构的情况下顺利钻进和中完。

四川盆地红星1井设计井深为8031m,完钻井深为7779m,实钻地层与设计差异大[9],通过精细卡层、成像测井,摸清了3套二叠系重复地层、5条断裂带与1次设计外地层倒转,五开技术套管优化下至5740m(栖霞组),制定“分段承压+油基钻井液+偏心钻头”等技术方案,成功钻穿下部茅口组—吴家坪组—茅口组地层倒转复杂带,成为国内首口实现八开八完井身结构的井。

1.3 精细控压钻完井技术不断迭代升级,保障溢漏复杂地层安全高效钻完井针对同一裸眼段存在钻井液安全密度窗口窄及环空间隙小、套管居中度低、固井质量差、井控风险大等难题,持续开展精细控压钻完井技术攻关与试验,构建了钻前地层压力预测+回压设计、随钻地层压力监测+回压调控、钻后地层压力分析+控压评价的控压钻完井全新技术体系,建立地层压力感知—井筒压力调控的动态良性循环[10-11]。发展了“钻—测—固—完”一体化控压现场工艺,压力控制能力和控制精度进一步提高。2022年在复杂地层应用11井次,钻井液漏失量降低70%以上,复杂处理时间降低70%以上,固井质量合格率提升10%以上,有效解决了准噶尔、柴达木、四川、塔里木等盆地油气勘探难点、痛点,支撑深部油气勘探上产。

准噶尔盆地南缘呼102井采用微过平衡控压钻井策略,在钻进、起下钻、取心、通井、下套管、固井、控压循环候凝等多工况下全过程控制井底ECD(当量循环密度)为2.07~2.09g/cm3,钻井期间第一时间监测并处理漏失3次、溢流1次,保障井控安全,提高钻井时效[12];固井期间精准计量替浆返出量,极大保障完井过程中多复杂条件下的固井施工作业顺利完成。川中蓬莱气区蓬深11井钻至井深3057.43m(须家河组)时钻遇异常高压,采用精细控压排气降压方式释放地层压力,钻井液密度由2.32g/cm3下降至2.18g/cm3,总排气量超10×104m3,重新建立安全密度窗口2.19~2.32g/cm3,顺利完钻。

1.4 高效非平面齿钻头、耐高温大扭矩螺杆助力深部难钻地层提速针对深部难钻地层,研发形成凸脊型(Tridon)、低后倾角(Aspidon)、大曲率(Crocodon)、凹型(Raptodon)四大系列高效非平面齿钻头,形成从复合片材料到钻头设计、加工的一体化专有技术[13]。2022年在塔里木盆地目的层、四川盆地深层、松辽盆地火山岩等难钻地层现场应用39井次,平均机械钻速提高46.5%,平均进尺提高136.7%,恰探1井单只钻头进尺提高8倍以上。

突破高性能橡胶材料配方和成型制造工艺,研发出适用于油基、水基钻井液环境的系列耐高温螺杆,耐温175℃,寿命200h以上,现场应用110余井次,最大应用井深超过8000m。

采用加长马达、硬橡胶等技术,形成多功能、多尺寸、系列化的大扭矩螺杆[14],9⅝in螺杆最大输出扭矩为30kN·m,6in螺杆最大输出扭矩为15kN·m,平均使用寿命为200h,最长为482h。

塔里木台盆区超深井三开下部石炭系—奥陶系试验垂钻+大扭矩螺杆,兼顾强化参数和井斜控制需求,试验11口井,平均机械钻速为7.1m/h,较邻井提高39.2%,富源3-H3井8136m井深钻井周期为118天。四川盆地风险探井优选高耐磨钻头+大扭矩螺杆+强化钻井参数试验5井次,平均机械钻速超过2m/h;荣昌1井四开沧浪铺组—筇竹寺组趟钻数由4趟下降至2趟,平均单只钻头进尺提高113%,钻井周期同比节约10天。

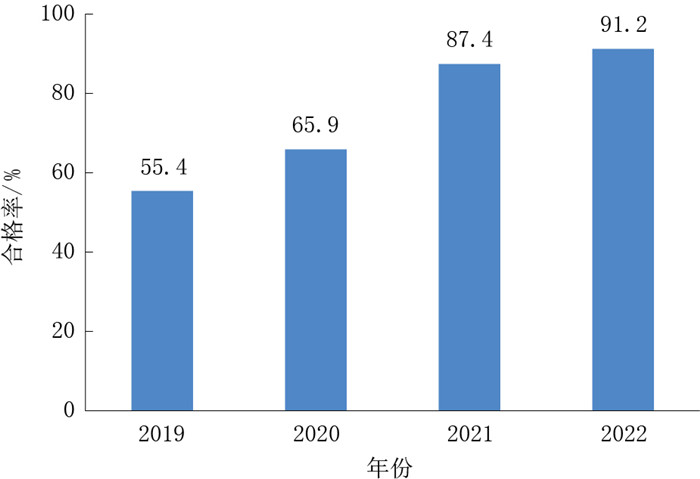

1.5 随钻扩眼技术确保了盐膏层安全钻井及窄间隙井眼套管安全下入针对盐膏层、复合盐膏层易发生缩径、卡钻、溢流、井漏等事故复杂制约安全、快速钻井等生产难题[15],研发随钻扩眼一体化工具和DR—MR双向随钻微扩眼器。在塔里木盆地库车山前复杂盐层推广“随钻扩眼+小接箍套管+控压固井”技术,环空间隙由17.5mm增加到30.2mm,控压固井降低井底压力7~8MPa,补齐了盐层固井技术短板,2022年岩层段固井质量合格率达91.2%(图 2)。柴达木盆地柴探1井四开试验随钻扩眼一体化工具,扩眼进尺为705m,井眼扩大率为11%,ECD降低0.02g/cm3,解决了膏盐层蠕变缩径问题,同时为后续实现ø219.08mm尾管下入及固井防漏提供了良好井眼条件。

|

图 2 库车山前盐层段固井质量合格率统计 Fig. 2 Qualification rate statistics of cementing operation in salt interval in Kuqa piedmont |

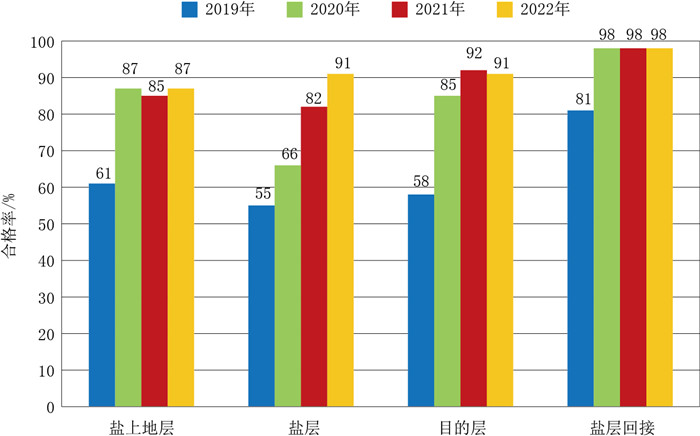

DR-MR双向微扩眼器,可实现随钻扩眼,井眼扩大率为3%~8%。2022年在西南油气田、华北油田等复杂深井成功应用7井次,有效解决了盐膏层缩径、窄间隙井眼安全下套管难题,其中,四川盆地鹰探1井扩眼井径扩大率约为4.3%(图 3),蓬深10井环空间隙增大46%,固井合格率为99%、优质率为70%,分别提高25%和33%。

|

图 3 鹰探1井井径曲线图 Fig. 3 Well diameter curve of Well Yingtan 1 |

针对高温高密度条件下油基钻井液沉降稳定性和性能维护难题,突破了超高温钻井液相关处理剂作用机理、钻井液失效机理等,研发了超高温高盐钻井液降滤失等关键助剂,包括有机土、主/辅乳化剂、降滤失剂、纳微米封堵剂和可膨胀堵漏材料等[16],形成抗高温油基钻井液体系。在塔里木盆地库车山前、四川盆地、准噶尔盆地南缘和柴达木盆地等区块超深层规模应用200余井次[17-18],创造了塔探1井温度最高(210℃)、博孜8井井深最深(8235m)、乐探1井密度最高(2.68g/cm3)等多项纪录,准噶尔盆地南缘地区重点探井呼6井实现了全井“零漏失”,钻井周期较设计缩短92天。

水基钻井液突破抗高温新材料,耐温240℃,抗盐超过15%,密度最高为2.40g/cm3,高性能水基钻井液体系支撑了柴达木盆地碱探1井235℃超高温条件下顺利完钻。

1.7 固井材料取得新进展,创多项复杂深井、超深井固井纪录针对高温高压环境下固井水泥浆失效、失稳现象严重,水泥石强度衰退等难题,通过晶相耐高温、微相紧密堆积等设计手段,升级完善第二代韧性水泥、高强度低密度水泥。第二代韧性水泥耐温240℃,水泥石“高强度、低弹模”,抗压强度大于40MPa,弹性模量小于8GPa。高强度低密度水泥浆密度为1.20~1.60g/cm3,水泥石抗压强度大于14MPa,水泥石强度指标比肩常规水泥。超高温高强度韧性水泥浆体系抗循环温度220℃以上,水泥浆稠化时间线性可调,失水量低于50mL,沉降稳定性小于0.03g/cm3,240℃水泥石28天抗压强度高于50MPa,在塔里木盆地库车山前超深层、超高温固井中取得良好效果(图 4)。

|

图 4 塔里木盆地库车山前各开次固井质量合格率 Fig. 4 Qualification rate of cementing operation of each well section in Kuqa piedmont in Tarim Basin |

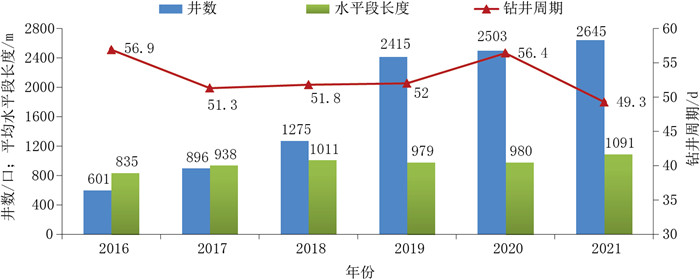

围绕水平井向深层和长水平段发展对安全高效钻井提出的迫切需求,通过持续攻关,突破旋转导向、大功率顶驱、长寿命螺杆、水平段一趟钻钻头、油基钻井液、韧性水泥浆等关键核心技术,形成地质工程一体化井眼轨迹优化设计与精确导向控制、长水平段安全下套管等配套技术,推动水平井完钻井数、水平段长度、储层钻遇率等主要指标不断迈上新台阶,主要指标逐年提高(图 5),部分地区关键指标比肩北美,水平段长度从1000~1500m迈向2000~2500m,最长突破5000m。有力支撑了四川盆地页岩气、鄂尔多斯盆地陇东、准噶尔盆地吉木萨尔等页岩油气规模建产和快速上产。

|

图 5 中国石油近年来完钻水平井钻井指标 Fig. 5 Drilling performance of horizontal wells of CNPC in recent years |

研制出适用于不同井深和多种井型要求的专业化特种钻机,大幅提高钻井作业效率[19-21]。为满足页岩气开发大扭矩、高泵压等强化钻井参数的需求,通过集成创新,研发出页岩气版大功率顶驱,输出功率较常规顶驱提高25%,主循环通道承压能力提升50%。集成主轴定向定角度旋转、扭摆减阻、软扭矩等先进控制技术,有效缓解长水平井滑动定向托压、钻头黏滑振动等操作难题。在四川盆地页岩气、准噶尔盆地玛湖致密油、鄂尔多斯盆地致密油气和松辽盆地大庆古龙页岩油等多个区块开发中配置100余台;2022年助力双鱼001-H6井安全钻至9010m井深完钻。

2.2 地质工程一体化风险预测及对策优化减少井漏复杂针对我国非常规油气沉积环境多样,岩相类型复杂、非均质性强,钻井液漏失频发等制约安全高效建井难题,开展地质工程一体化防漏治漏研究,提高建井安全性和生产效益。

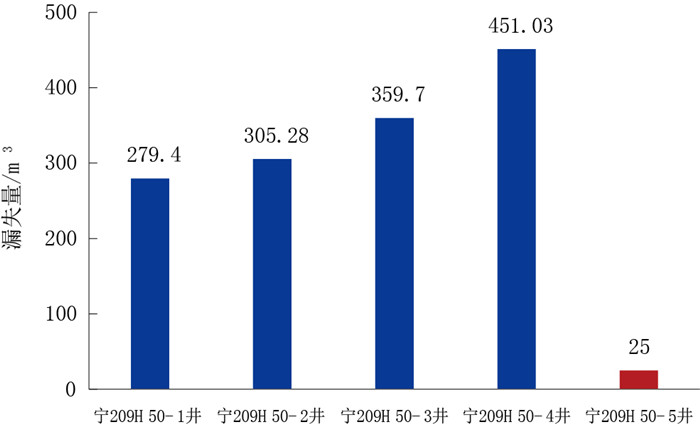

长宁页岩气利用过井剖面微裂缝预测成果优化钻井施工方案,采用深下技术套管封隔裂缝带、优化轨迹避开裂缝带、充分循环后钻开裂缝带、提高钻井液封堵性能、降密度至设计下限等处置措施,预防、降低钻井液漏失取得显著效果。宁209H50-5井韩家店组发育大尺度裂缝,技术套管深下至韩家店组中下部,有效避免同平台井漏问题,与同平台井相比,漏失量降低94.5%(图 6),ø215.9mm井眼钻进周期减少67.4%。宁209H47-2/3井吸取宁209H47-1/4井造斜段发育大尺度裂缝井漏严重的经验教训,基于地质工程一体化优化井眼轨迹设计,单井漏失量从564m3下降至59m3。

|

图 6 宁209H50-5井油基钻井液漏失量与同平台邻井对比 Fig. 6 Comparison of lost volume of oil-based drilling fluid between Well Ning 209H50-5 and adjacent wells on the same platform |

泸页2井根据上部地质风险提示,采用地质工程一体化技术优化“井身结构”和“井眼轨迹”(表 1),实钻嘉陵江组、栖霞组未发生井漏,将井漏复杂风险提前在“纸上钻井”解决,避免井下遭遇战。

| 表 1 泸页2井井身结构优化前后对比表 Table 1 Comparison of well borehole structure of Well Luye 2 before and after optimization |

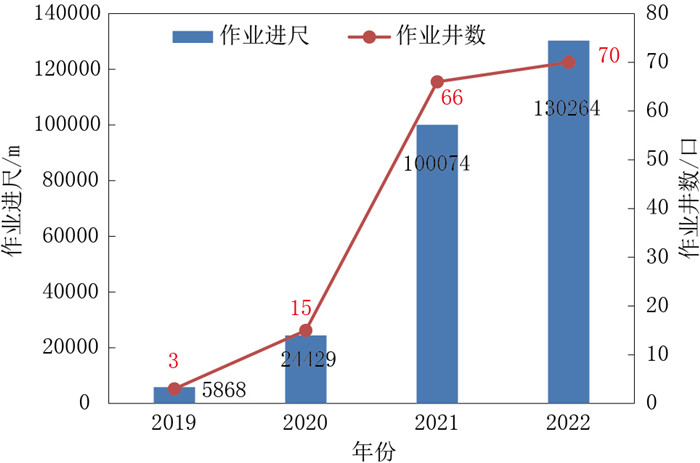

针对我国陆上难动用储量高效开发需要,研制出CG STEER旋转地质导向系统,稳定造斜率10°/30m,耐温150℃,具备近钻头井斜、方位和伽马测量功能,在四川盆地、鄂尔多斯盆地等页岩油气/致密油气完成154口井的全井段导向作业(图 7),性能与国外同类产品相当,成本降低30%以上,形成年40串生产能力、年120串维保能力和年60口井以上服务能力,逐步替代进口。2022年平均单趟钻进尺为908.45m,较2019年489.03m提高了85.77%,其中金浅511-6-H4井实现二开一趟钻,最高日进尺为515m;秋林221-8-H2井一趟钻进尺为3570m。

|

图 7 CG STEER-150系统规模应用效果图 Fig. 7 Results of large-scale application of CG STEER-150 system |

研制出带方位探边伽马、方位伽马成像等功能的近钻头地质导向系统,测点距钻头3m以内,可通过测量近钻头地质、工程参数和随钻控制来保证实际井眼穿过储层并取得最佳位置。2022年在苏53-82-72H井三开水平段成功应用,钻进井段为3549~4664m,一趟钻完成1115m水平段施工,工作时间为264h,储层钻遇率为93.16%。

2.4 一趟钻技术不断突破,助力追赶北美水平集成应用高效PDC钻头、大扭矩螺杆、旋转导向工具,研发长寿命旋转阀MWD,一趟钻技术水平稳步提升[22]。2022年,四川盆地页岩气23口井实现造斜段+水平段一趟钻,占比为10%,最高单趟进尺为2320m,造斜段平均机械钻速为18.34m/h,水平段平均机械钻速为17.68m/h,较2021年井数增加10口井,一趟钻比例逐年提高(图 8)。

|

图 8 2022年川渝页岩气造斜+水平段一趟钻进尺和机械钻速统计 Fig. 8 Statistics of footage and ROP of one trip drilling operation in deflection-horizontal sections in Sichuan and Chongqing shale gas wells in 2022 |

长庆油田升级高压钻井泵强化钻井参数,配套高效PDC钻头+旋转地质导向+长寿命螺杆等,提高机械钻速,水平井钻井周期持续缩短,其中页岩油井由18天缩短至17.8天,致密气井由45天缩短至40.5天,页岩油一趟钻比例提升至54.7%。水平段一趟钻最高进尺为3332m(庆H37-9井),创油田一趟钻进尺纪录;1500m水平段全井钻井周期最短为7.8天(华H100-30井);3000m水平段全井钻井周期最短为12.5天(合H9-17井)。吉木萨尔页岩油8口井实现造斜+水平段一趟钻(占比23%),水平段一趟钻19口井(一趟钻比例由40.5%上升至54.2%);其中JHW72-31井单趟进尺为3010m,创一趟钻进尺纪录。玛湖致密油水平井JLHW2030井实现砂砾岩水平段一趟钻(进尺1304m、平均机械钻速11.5m/h),较前期指标(进尺477m、平均机械钻速4.9m/h)大幅提升。大庆古龙页岩油从2021年“1+1+2”走向“1+1+1”(一开、二开、三开各一趟钻)模式,2022年实现三开一趟钻13口井,一趟钻实现率为35.5%,3号试验区18口水平井有8口井实现三开一趟钻。

2.5 水平井钻井液与防漏堵漏技术取得突破,钻井液漏失量和损失时间大幅降低研发出以CQSP-RH低活度防塌、CQ-SEAL微纳米封堵防塌为代表的页岩油高性能水基钻井液,在4000m以上水平段水平井成功应用10口井,摩阻同比降低20%以上,水平段最长突破5060m(华H90-3井)。

针对页岩裂缝发育,升级钻井液封堵性、润滑性,研发聚合物纤维封堵剂,形成强封堵油基钻井液技术,以常规柴油/白油基钻井液为主[23]。高温高压滤失量由3.0mL降至2.0mL,在四川盆地页岩气推广应用311口井,2019年至2021年水平段垮塌卡钻时效从2.33%降至0.92%。

研发并试验推广柔性自适应防漏材料、吸油膨胀树脂及油基凝胶堵漏材料等新材料,定型升级防漏堵漏工艺[24]。2022年四川盆地页岩气油基钻井液平均单井漏失量和井漏损失时间与2021年相比,分别降低52.9%和61.6%。

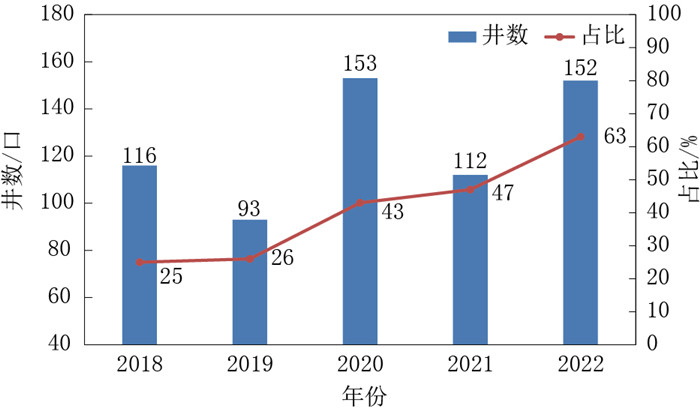

2.6 长水平段固井技术不断丰富完善,刷新区块新纪录研制出顶驱旋转下套管、漂浮下套管等技术,改善套管受力状况,防止套管下入过程中发生屈曲变形,实现超长水平段(>3000m)水平井套管安全下到位。制定川渝页岩气旋转、漂浮下套管技术规范,提高作业时效,保障固井质量和井筒完整性,降低压裂套变风险[25]。2022年川渝页岩气累计应用旋转、漂浮下套管152口井,占完钻井数的63%(图 9),较2021年提高16%。其中旋转下套管应用124口井,占完钻井数的51%;漂浮下套管应用28口井,相比常规下套管作业时效提高30%~40%。

|

图 9 近5年川渝页岩气旋转—漂浮下套管应用井数 Fig. 9 Number of wells applying rotary-floating casing running in Sichuan and Chongqing shale gas project in recent five years |

针对长水平段水平井固井过程中,水泥浆流动摩阻大、地面施工压力高、固井质量差的难题,通过调整优化水泥浆配方,研发形成低摩阻水泥浆体系与配套技术,相比于常规高强韧性水泥浆摩阻系数降低约41%。低摩阻水泥浆在超长水平井靖51-29H1井应用,完钻井深为8528m,水平段长5256m,封固段施工压力相较于常规水泥浆降低2MPa,实际摩阻压耗降低2.94MPa,降摩减阻效果明显。

3 面临的挑战与发展建议 3.1 面临的挑战深井、超深井面临温度、压力高,压力系统复杂,地层岩性复杂,特殊流体等难题。造成钻井井身结构不够用,井漏、卡钻复杂事故多,井控风险大,钻井速度慢、周期长,钻完井工程质量难以保障等。碱探1井实测井底温度235℃,翼探1井240℃,要求钻井液、水泥浆等井筒工作液抗高温(240℃以上),井下工具仪器要求抗高温(175℃以上)。压力系统复杂、密度窗口窄甚至出现负密度窗口,塔里木盆地克深区块密度窗口为0.01~0.02g/cm3;四川盆地高石梯灯影组密度窗口为-0.1~-0.06g/cm3;柴达木盆地青海狮70井密度窗口为0.06;导致井身结构层次不够,井漏频发,井控风险大,固井质量难以保障。随井深增加,地层不确定性加大,钻遇风险多,钻井过程中事故复杂多发,导致有些井甚至难以钻达目的层,不能实现地质目标。深部地层研磨性强、可钻性差,钻头选型困难,提速手段少,钻井周期长,工程投资大。

水平井钻井主要面临三方面挑战:一是开发提产要求水平井段延伸带来的挑战,井眼清洁效率低、钻柱摩阻扭矩大,钻压传递、井眼延伸困难,缺乏超长水平段套管下入配套技术及主动防治套变配套工具。二是非常规油气由浅层向深层发展使温度升高、地层复杂带来的挑战,高温导向工具频繁失效;套变严重,井筒完整性面临严峻挑战;页岩气、致密油等非常规水平井面临储层钻遇率低、地质不确定性等难题。三是持续提速提效带来的挑战,钻井周期依然长,趟钻次数多、一趟钻比例仍然较低;页岩气井恶性井漏、溢流、卡钻事故多发;纯页岩的页岩油垮塌严重等。

3.2 发展建议 3.2.1 建议加快万米深井钻完井关键技术攻关与应用,支撑“万米级深层油气资源探索工程”据预测,我国深层剩余石油和天然气资源量分别占剩余石油、天然气总量的25%和23%。塔里木油田奥陶系—震旦系(最深12000m)估算石油储量10.17×108t、天然气储量1.9×1012m3,西南油气田川西灯影组(最深10000m)估算天然气储量5.6×1012m3,轮探1井、天湾1井等在8000m以深获重大油气发现,预计万米超深层油气资源丰富。20世纪以来,苏联、美国、德国等国家完钻20余口万米级深井,主要以科探井和大位移水平井为主,垂深超过万米的有2口井。其中苏联的科拉超深井钻探项目钻深达到了12262m,这是目前全世界最深的钻探纪录[26],德国的KTB探井项目主井完钻井深为9101m。美国Tiber探井是距当前时间最近的万米直井,2009年完钻,井深10685m(含水深1259m),该井是BP公司在美国墨西哥湾所钻的最深井,发现了Tiber超深层油气藏。目前,国内勘探已迈上9000m超深层,塔里木油田发现了富满碳酸盐岩10×108t大油气区,储层埋深为8000~10000m,预计万米超深层油气资源丰富,对万米钻探提出了需求。目前,中国石油在塔里木盆地和四川盆地初步部署了万米目标井。万米深井存在超深、复杂地层多压力系统,井身结构完井尺寸小、层次不够用;超高温高压高应力(预测井底温度220℃以上、压力170MPa以上)给关键装备、工具带来挑战,地层可钻性差、易井斜、钻杆强度不足、施工周期长等问题突出[27-28]。建议全面推动万米深井相关装备、工具、材料、工艺研发与现场试验,不断打造工程技术利器,为万米深井的实施提供更好的保障和支撑。

3.2.2 建议加快新一代导向工具研发攻关,不断提高储层钻遇率和导向效率我国在导向工具的研发方面取得了快速突破,但国内旋转导向工具基础相对薄弱,最尖端的技术仍然被国际大型国际油服公司所垄断[29-30],工具的研发速度与国外的工具发展相比有一定的滞后,急需加快新一代导向工具研发攻关。

加速国产高造斜率耐175℃高温旋转导向工具研发,突破稳定平台单元、液压分配单元、偏置执行单元等关键模块,加快进口替代,降低工程成本,为深层页岩油气长水平段水平井钻井提供轨迹控制保障。加快升级带伽马成像、边界探测功能和适用于油基钻井液的近钻头地质导向系统,打造集建模、分析调整、综合评价为一体的智能旋转地质导向与全矢量决策系统,实现井筒智能导航,保障页岩油气水平井高效钻进。

3.2.3 建议大力推进数字化转型、智能化发展,助力转型升级近年来国际大油公司和油服公司紧紧抓住“工业4.0”机遇,实施数字化智能化转型,加快大数据、云计算、人工智能等在钻井方面应用,再造作业流程,充分挖掘数据在提高钻井安全、效率等方面作用。2021年10月,美国Nabors公司完成业界第一口全流程自动化钻井,井深6070m,钻井周期缩短4天。自动化作业由Smart Suite工控系统与Canrig机器人协同完成,人员无需在危险区工作,实现无人钻台,大幅提高了钻井效率[31]。

建议密切关注智能钻井最新进展,积极探索人工智能应用场景,围绕油气勘探开发对工程技术的需求,结合智能钻完井技术发展趋势,利用大数据、云计算、人工智能等,在钻完井智能软件、装备、工具等方面开展顶层设计与规划编制。组织系统内外力量协同攻关,研制钻井智能决策与优化控制系统、压裂优化软件系统、智能钻机与压裂装备、智能化井下工具等为代表的智能钻完井软件、装备、工具,跨越式提升我国钻完井工程技术与装备水平,推动行业步入数字化、智能化时代,全面提升工程技术的服务保障能力和核心竞争力,大幅降低油气开采成本,提高单井产量。

4 结论我国深井、超深井、非常规油气水平井钻完井技术快速发展,形成了以非常规井身结构优化拓展、安全高效优快钻井、随钻扩眼技术、抗高温钻井液、超深井固井、控压钻—测—固—完一体化技术、高强度膨胀管等为核心的深井、超深井钻井关键技术。研制了大功率顶驱、一体化地质导向系统、绿色经济储层改造等装备工具,高端装备、工具水平不断提高;研发了高性能井筒工作液、高效防漏堵漏材料等核心助剂,初步形成非常规油气水平井钻完井技术体系。成功实施了以红星1井、富源3-H3井、双鱼001-H6井等一批标志性超深井的钻探作业;水平井水平段最长突破5000m, 一趟钻平均进尺接近1000m,最长达3700m。奠定了工程技术推广与规模建设基础,有力支撑了深层、超深层油气勘探开发。

随着勘探开发的不断推进,深井、超深井、非常规水平井钻井技术也需要不断迭代升级。围绕深井、超深井、特深井打成打快打好,水平井打快打优打省,进一步开展地层压力精确预测、抗高温高压工具仪器及工作液体系、高效破岩与提速工具、超深井固井、地质工程一体化及井控技术攻关。加快万米深井钻完井关键技术攻关,为万米深井钻完井的实施提供技术保障,加快新一代导向工具与压裂提产新技术研发攻关和应用落地,大力推进数字化转型、智能化发展,为提高油气资源动用率和勘探开发效益提供强有力的工程技术支撑。

| [1] |

汪海阁, 黄洪春, 毕文欣, 等. 深井超深井油气钻井技术进展与展望[J]. 天然气工业, 2021, 41(8): 163-177. Wang Haige, Huang Hongchun, Bi Wenxin, et al. Deep and ultra-deep oil/gas well drilling technologies: progress and prospect[J]. Natural Gas Industry, 2021, 41(8): 163-177. |

| [2] |

石林, 汪海阁, 纪国栋. 中石油钻井工程技术现状、挑战及发展趋势[J]. 天然气工业, 2013, 33(10): 1-10. Shi Lin, Wang Haige, Ji Guodong. Current situation, challenges and developing trend of CNPC's oil & gas drilling[J]. Natural Gas Industry, 2013, 33(10): 1-10. |

| [3] |

李阳, 薛兆杰, 程喆, 等. 中国深层油气勘探开发进展与发展方向[J]. 中国石油勘探, 2020, 25(1): 45-57. Li Yang, Xue Zhaojie, Cheng Zhe, et al. Progress and development directions of deep oil and gas exploration and development in China[J]. China Petroleum Exploration, 2020, 25(1): 45-57. |

| [4] |

苏义脑, 路保平, 刘岩生, 等. 中国陆上深井超深井钻完井技术现状及攻关建议[J]. 石油钻采工艺, 2020, 42(5): 527-542. Su Yinao, Lu Baoping, Liu Yansheng, et al. Status and research suggestions on the drilling and completion technologies for onshore deep and ultra deep wells in China[J]. Oil Drilling & Production Technology, 2020, 42(5): 527-542. |

| [5] |

汪海阁, 葛云华, 石林. 深井超深井钻完井技术现状、挑战和"十三五"发展方向[J]. 天然气工业, 2017, 37(4): 1-8. Wang Haige, Ge Yunhua, Shi Lin. Technologies in deep and ultra-deep well drilling: present status, challenges and future trend in the 13th Five-Year Plan period (2016—2020)[J]. Natural Gas Industry, 2017, 37(4): 1-8. |

| [6] |

王团, 李奎周, 赵海波, 等. 泥页岩油井震结合孔隙压力预测方法研究及应用[C]//中国石油学会(CPS), 国际勘探地球物理学家学会(SEG). CPS/SEG北京2018国际地球物理会议暨展览电子论文集. 北京: 《中国学术期刊(光盘版)》电子杂志社, 2018: 1325-1328. Wang Tuan, Li Kuizhou, Zhao Haibo, et al. Research and application of shale oil well seismic and pore pressure prediction methods[C]//Chinese Petroleum Society (CPS), International Society of Exploration Geophysicists (SEG). CPS/SEG Beijing 2018 International Geophysical Conference and Exhibition Electronic Papers Collection. Beijing: "Chinese Academic Journal (CD-ROM Edition)" E-Journal, 2018: 1325-1328. |

| [7] |

苏强, 陈颖杰, 沈欣宇, 等. 川西地区超深井井身结构优化研究与应用: 以双鱼石构造为例[J]. 中国石油和化工标准与质量, 2017, 37(20): 180-181. Su Qiang, Chen Yingjie, Shen Xinyu, et al. Optimization research and application of ultra deep well bore structure in western Sichuan: taking Shuangyushi structure as an example[J]. China Petroleum and Chemical Standard and Quality, 2017, 37(20): 180-181. |

| [8] |

冯定, 王高磊, 侯学文, 等. 膨胀管技术研究现状及发展趋势[J]. 石油机械, 2022, 50(12): 142-148. Feng Ding, Wang Gaolei, Hou Xuewen, et al. Research situation and development trend of expandable tubular technology[J]. China Petroleum Machinery, 2022, 50(12): 142-148. |

| [9] |

邓虎, 贾利春. 四川盆地深井超深井钻井关键技术与展望[J]. 天然气工业, 2022, 42(12): 82-94. Deng Hu, Jia Lichun. Key technologies for drilling deep and ultra-deep wells in the Sichuan Basin: current status, challenges and prospects[J]. Natural Gas Industry, 2022, 42(12): 82-94. |

| [10] |

陈学忠, 郑健, 刘梦云, 等. 页岩气井精细控压生产技术可行性研究与现场试验[J]. 钻采工艺, 2022, 45(3): 79-83. Chen Xuezhong, Zheng Jian, Liu Mengyun, et al. Feasibility study and field trail of precise managed pressure production technology for shale gas wells[J]. Drilling & Production Technology, 2022, 45(3): 79-83. |

| [11] |

周英操, 刘伟. PCDS精细控压钻井技术新进展[J]. 石油钻探技术, 2019, 47(3): 68-74. Zhou Yingcao, Liu Wei. New progress on PCDS precise pressure management drilling technology[J]. Petroleum Drilling Techniques, 2019, 47(3): 68-74. |

| [12] |

刘永伟, 田山川, 孙新浩, 等. 全过程精细控压钻完井技术在南缘呼探1井的应用与实践[J]. 新疆石油天然气, 2021, 17(2): 24-30. Liu Yongwei, Tian Shanchuan, Sun Xinhao, et al. The application and practice of the whole-process fine controlled pressure drilling and completion technology in the south margin Hutan 1 Well[J]. Xinjiang Oil & Gas, 2021, 17(2): 24-30. |

| [13] |

彭齐, 周英操, 周波, 等. 凸脊型非平面齿PDC钻头的研制与现场试验[J]. 石油钻探技术, 2020, 48(2): 49-55. Peng Qi, Zhou Yingcao, Zhou Bo, et al. Development and field test of a non-planar cutter PDC bit with convex ridges[J]. Petroleum Drilling Techniques, 2020, 48(2): 49-55. |

| [14] |

罗鸣, 冯永存, 桂云, 等. 高温高压钻井关键技术发展现状及展望[J]. 石油科学通报, 2021, 6(2): 228-244. Luo Ming, Feng Yongcun, Gui Yun, et al. Development status and prospect of key technologies for high temperature and high pressure drilling[J]. Petroleum Science Bulletin, 2021, 6(2): 228-244. |

| [15] |

陈雪峰, 李博, 张晓兵, 等. 塔里木山前构造盐膏层随钻扩眼钻井技术应用与认识[J]. 西部探矿工程, 2022, 34(9): 96-99, 103. Chen Xuefeng, Li Bo, Zhang Xiaobing, et al. Application and understanding of reaming while drilling technology in the salt gypsum layer of the Tarim piedmont structure[J]. Western Exploration Engineering, 2022, 34(9): 96-99, 103. |

| [16] |

王中华. 国内钻井液技术进展评述[J]. 石油钻探技术, 2019, 47(3): 95-102. Wang Zhonghua. Review of progress on drilling fluid techno-logy in China[J]. Petroleum Drilling Techniques, 2019, 47(3): 95-102. |

| [17] |

王星媛, 陆灯云, 吴正良. 抗220℃高密度油基钻井液的研究与应用[J]. 钻井液与完井液, 2020, 37(5): 550-554. Wang Xingyuan, Lu Dengyun, Wu Zhengliang. Study and application of a high density oil base drilling fluid with high temperature resistance of 220℃[J]. Drilling Fluid & Completion Fluid, 2020, 37(5): 550-554. |

| [18] |

王志伟. 中石油固井技术进展研究[J]. 西部探矿工程, 2021, 33(6): 34-35. Wang Zhiwei. Research on the progress of CNPC cementing technology[J]. Western Exploration Engineering, 2021, 33(6): 34-35. |

| [19] |

李勇, 徐珂, 张辉, 等. 塔里木盆地超深层油气钻探工程的特殊地质因素[J]. 中国石油勘探, 2022, 27(3): 88-98. Li Yong, Xu Ke, Zhang Hui, et al. Special geological factors in drilling engineering of ultra-deep oil and gas reservoir in Tarim Basin[J]. China Petroleum Exploration, 2022, 27(3): 88-98. |

| [20] |

孙明光, 彭军生. 国内外石油钻井装备的发展现状[J]. 石油钻探技术, 2008, 36(6): 86-91. Sun Mingguang, Peng Junsheng. Development of petroleum drilling equipment at home and abroad[J]. Petroleum Drilling Techniques, 2008, 36(6): 86-91. |

| [21] |

徐珂, 杨海军, 张辉, 等. 塔里木盆地克拉苏构造带超深层致密砂岩气藏一体化增产关键技术与实践[J]. 中国石油勘探, 2022, 27(5): 106-115. Xu Ke, Yang Haijun, Zhang Hui, et al. Key technology and practice of the integrated well stimulation of ultra-deep tight sandstone gas reservoir in Kelasu structural belt, Tarim Basin[J]. China Petroleum Exploration, 2022, 27(5): 106-115. |

| [22] |

孙永兴, 贾利春. 国内3000m长水平段水平井钻井实例与认识[J]. 石油钻采工艺, 2020, 42(4): 393-401. Sun Yongxing, Jia Lichun. Cases and understandings on the drilling of horizontal well with horizontal section of 3000m long in China[J]. Oil Drilling & Production Technology, 2020, 42(4): 393-401. |

| [23] |

文发宝. 长水平段水平井钻井技术难点分析及对策探讨[J]. 中国石油和化工标准与质量, 2020, 40(2): 231-232. Wen Fabao. Analysis of technical difficulties and counter-measures for drilling long horizontal wells[J]. China Petroleum and Chemical Standards and Quality, 2020, 40(2): 231-232. |

| [24] |

孙金声, 白英睿, 程荣超, 等. 裂缝性恶性井漏地层堵漏技术研究进展与展望[J]. 石油勘探与开发, 2021, 48(3): 630-638. Sun Jinsheng, Bai Yingrui, Cheng Rongchao, et al. Research progress and prospect of plugging technologies for fractured formation with severe lost circulation[J]. Petroleum Exploration and Development, 2021, 48(3): 630-638. |

| [25] |

姚根顺, 伍贤柱, 孙赞东, 等. 中国陆上深层油气勘探开发关键技术现状及展望[J]. 天然气地球科学, 2017, 28(8): 1154-1164. Yao Genshun, Wu Xianzhu, Sun Zandong, et al. Status and prospects of exploration and exploitation key technologies of the deep oil & gas resources in onshore China[J]. Natural Gas Geoscience, 2017, 28(8): 1154-1164. |

| [26] |

杨明清, 杨一鹏, 卞玮, 等. 俄罗斯超深井钻井进展及技术进步[J]. 石油钻采工艺, 2021, 43(1): 15-20. Yang Mingqing, Yang Yipeng, Bian Wei, et al. Drilling progress and technological improvement of ultradeep wells in Russia[J]. Petroleum Drilling Techniques, 2021, 43(1): 15-20. |

| [27] |

王志刚, 王稳石, 张立烨, 等. 万米科学超深井钻完井现状与展望[J]. 科技导报, 2022, 40(13): 27-35. Wang Zhigang, Wang Wenshi, Zhang Liye, et al. Present situation and prospect of drilling and completion of 10000 meter scientific ultradeep wells[J]. Science & Technology Review, 2022, 40(13): 27-35. |

| [28] |

王永祥, 杨涛, 徐小林, 等. 中国新增油气探明经济可采储量特征分析[J]. 中国石油勘探, 2022, 27(5): 13-26. Wang Yongxiang, Yang Tao, Xu Xiaolin, et al. Characteristics of the proved new addition economic recoverable oil and gas reserves in China[J]. China Petroleum Exploration, 2022, 27(5): 13-26. |

| [29] |

冯定, 王鹏, 张红, 等. 旋转导向工具研究现状及发展趋势[J]. 石油机械, 2021, 49(7): 8-15. Feng Ding, Wang Peng, Zhang Hong, et al. Research status and development trend of rotary steerable system tool[J]. China Petroleum Machinery, 2021, 49(7): 8-15. |

| [30] |

蒋涛, 张怀智, 刘义佩. 膨胀管水平井井筒再造重复压裂技术的应用[J]. 中国石油和化工标准与质量, 2022, 42(22): 190-192. Jiang Tao, Zhang Huaizhi, Liu Yipei. Application of re-fracturing technology in wellbore reconstruction of expansion tube horizontal wells[J]. China Petroleum and Chemical Standards and Quality, 2022, 42(22): 190-192. |

| [31] |

李根生, 宋先知, 田守嶒. 智能钻井技术研究现状及发展趋势[J]. 石油钻探技术, 2020, 48(1): 1-8. Li Gensheng, Song Xianzhi, Tian Shouceng. Intelligent drilling technology research status and development trends[J]. Petroleum Drilling Techniques, 2020, 48(1): 1-8. |