文章信息

- 王景胜, 王秋峰, 李勇, 刘燕, 张先楚, 李波, 董青山, 刘钺.

- WANG Jing-sheng, WANG Qiu-feng, LI Yong, LIU Yan, ZHANG Xian-chu, LI Bo, DONG Qing-shan, LIU Yue.

- Logistic模型在不同还原糖初始浓度乙醇发酵中的应用

- The Application of Logistic Equation to Simulate Ethanol Fermentation in Different Initial Concentration Reducing Sugar

- 中国生物工程杂志, 2017, 37(10): 81-85

- China Biotechnology, 2017, 37(10): 81-85

- http://dx.doi.org/DOI:10.13523/j.cb.20171011

-

文章历史

- 收稿日期: 2017-08-06

- 修回日期: 2017-08-28

燃料乙醇可以替代汽油,又是一种优良的汽油添加剂和油品高辛烷值成分,对温室气体减排和治理雾霾有很好的作用,世界各国燃料乙醇的推广实践已证明汽油中添加乙醇是低成本且简单有效之路[1-3]。由于燃料乙醇需求量巨大,要求酒精生产趋向大型化与连续化,为了更好地了解酒精发酵,优化、控制酒精生产过程,需要深入研究酒精酵母发酵的过程,并用准确的动力学方程来描述、预测过程[4-5]。乙醇发酵产物动力学的研究有助于更好地认识发酵过程,为其工业放大以及生产操作条件优化提供理论基础。对Logistic[6]模型方程重新参数化并给出乙醇浓度的显式函数模型,不出现酵母浓度的变量,简化了模型并赋予其参数物理意义。以玉米为原料,在相同底物浓度条件下,采用同步糖化发酵方法,运用该模型拟合了不同初始还原糖浓度的发酵过程数据,结果表明:重新参数化的Logistic模型可以描述乙醇发酵过程中产物乙醇的动力学行为,为发酵工艺分析提供了又一种方法思路。

1 材料与方法 1.1 材料原料:玉米粉取自公司制粉车间;菌株:ZT12、ZU108、安琪酵母活化菌落本实验室保藏;酶制剂:神舟糖化酶100 000U/ml内蒙古神舟生物科技有限公司;奥谷液化酶30 000U/ml奥谷生物科技有限公司;隆大酸性蛋白酶50 000U/ml隆大生物科技有限公司;尿素。

1.2 仪器双人单面净化工作台:SW-C-1C, 苏州净化公司;电热恒温培养箱:DHP-2010, 华利达实验仪器公司;恒温培养振荡器:ZHWY-211C, 上海智城分析仪器制造有限公司;电子天平:PL403、PL1502-S,梅特勒-托利多仪器(上海)有限公司;电热恒温水浴锅:DK-S28,上海精宏试验设备有限公司;光学显微镜,XSP-6C,上海彼爱姆光学仪器制造有限公司;血细胞计数板,上海求精生化试剂仪器有限公司。

1.3 方法以1:2.125的比例将玉米粉与水混合,调节pH值为5.8左右,添加液化酶16U/g原料,水浴锅中95℃液化2h,冷却补水。平行样分别添加不同数量糖化酶,如表 1。

搅拌均匀后置于60℃水浴锅中糖化30min,取出后冷却并添加无菌蒸馏水弥补糖化过程水分损失。接入自培养成熟酵母发酵,接种量为25%(w/w)。接种后分别将1#、2#组糖化酶用量补至160U/g原料,同时添加尿素(0.25%, w/w)、酸性蛋白酶(0.2‰, w/w),置于恒温发酵摇床,32.5℃~33℃、135r/min匀速摇动发酵,间隔18h~24h进行检测化验。乙醇发酵基础数据为试验重复三次的平均值。

1.4 分析方法细胞数[7]、残总糖[8]、淀粉含量[9]和酒精度[10]等测定按参考文献方法进行。

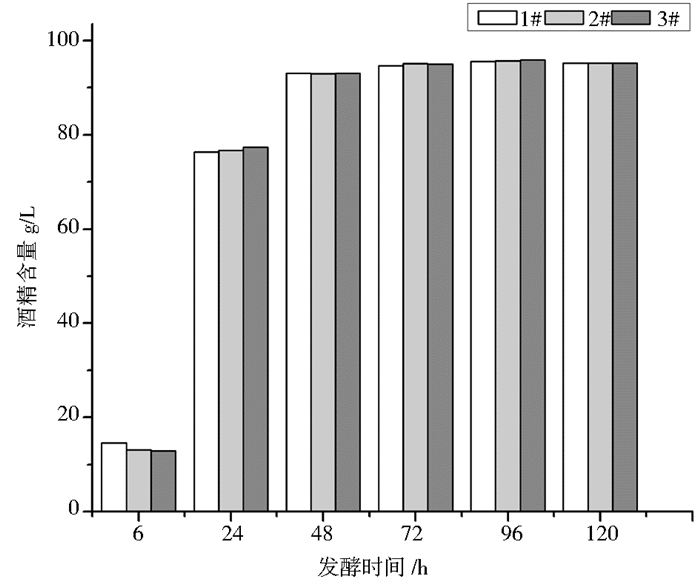

2 结果与分析 2.1 不同还原糖初始浓度乙醇发酵数据(图 1)

|

| 图 1 乙醇含量随发酵时间变化比较 Figure 1 Variation of ethanol concentration with time during ethanol fermentation |

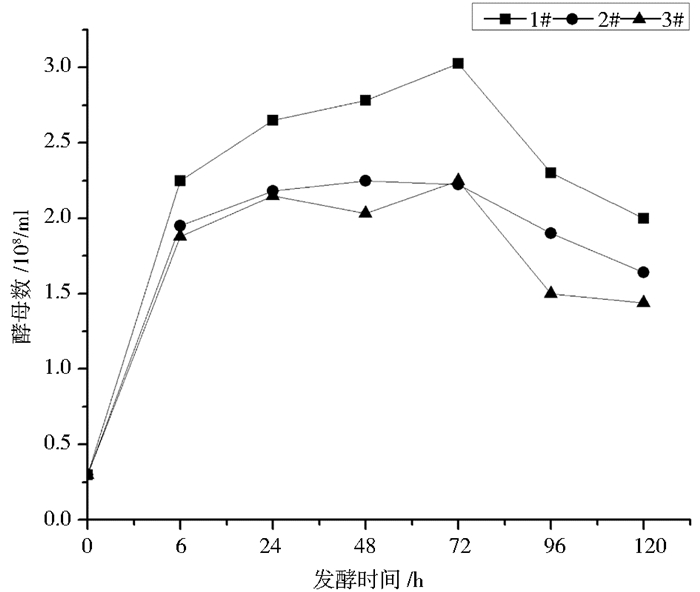

生产中糖化时间一般控制在20~30 min,糖化酶在60 ℃条件下作用30 min的糖化率为47%~56%[10],由于玉米淀粉含量在60%~70%之间,因此310 g/L的拌料浓度糖化后还原糖浓度在13.5%以下。1#、2#、3#的还原糖初始浓度分别为5.1%、9.4%和13.5%,由图 1、2、3可以看出,相同浓度底物条件下,在发酵初期0~10 h,还原糖浓度低有利于酵母生长繁殖,利用可发酵糖生产较多的乙醇,而还原糖浓度高会对酵母生长造成延迟;在12~30 h发酵中期,酵母细胞已成熟且数量达到较高水平,可发酵糖被大量利用,酒精产量迅速增加,还原糖浓度高更利于促进酵母加速发酵产酒;40h后进入发酵稳定期,发酵逐渐结束,细胞数减少,可发酵糖基本消耗殆尽,产酒量基本一致。

|

| 图 2 乙醇发酵过程中还原糖含量变化比较 Figure 2 Variation of reducing sugar with time during ethanol fermentation |

|

| 图 3 乙醇发酵期间细胞数变化比较 Figure 3 Variation of the cell number with time during ethanol fermentation |

通过提高还原糖初始浓度可以提高主酵期的产酒速率,但是同时会使发酵产酒总时间有所延迟,通过常规方法无法准确地体现出不同还原糖初始浓度发酵的整体差别规律,需通过建立发酵模型对发酵过程产酒量进行定量分析来揭示不同还原糖初始浓度对乙醇发酵影响的基本规律。

2.2 模型建立与结果 2.2.1 模型重新参数化Logisitic[11]模型由Verhulst-Peal提出,通常用来描述菌体生长过程,其形式如下:

|

(1) |

以发酵的产物乙醇量P作为目标考察对象,应用化学工程的基础理论和思想方法,借鉴生物动力学方程,建立以下形式的乙醇发酵动力学模型[12]:

|

(2) |

式中,

Vmax:乙醇最大比生成速率,h-1。

pmax:乙醇最大产量,g/L。

单位产物浓度的变化率如下:

|

(3) |

V:乙醇比生成速率,h-1。

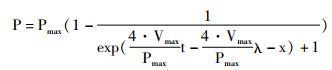

对式(3)作定积分关于酒精产量与时间的公式

|

(4) |

λ:发酵延长时间,h。

式(4)为Logistic模型的积分形式,是关于乙醇含量和时间变量的方程[13]。

将发酵试验数据代入重新参数化的Logistic模型,运用非线性最小二乘法,对试验数据进行非线性拟合即可求得模型参数Pmax;Vmax;λ,通过重新参数化的Logistic模型求得的参数对发酵过程进行分析,并对合适的重要工艺参数初始还原糖浓度提供有价值的定值指导。

2.2.2 参数分析使用origin8软件结合试验数据求解模型的参数。

如表 2所示,模型拟合度R2达到0.999以上,拟合度越高说明模型越可靠。试验值与拟合值的比较见表 3。

| 编组 | Pmax (g/L) |

Vmax (g/L·h) |

λ(h-1) | 相关系数R2 |

| 1# | 94.9430 | 4.0991 | 4.2474 | 0.9992 |

| 2# | 94.8560 | 4.2970 | 5.0185 | 0.9990 |

| 3# | 94.9139 | 4.3886 | 5.1656 | 0.9990 |

| 时间h | 1# | 2# | 3# | ||||||||

| 试验值(g/L) | 拟合值(g/L) | 误差 | 试验值(g/L) | 拟合值(g/L) | 误差 | 试验值(g/L) | 拟合值(g/L) | 误差 | |||

| 6 | 14.63 | 14.68 | -0.35% | 13.15 | 13.20 | -0.39% | 12.90 | 12.94 | -0.35% | ||

| 24 | 76.35 | 76.28 | 0.10% | 76.75 | 76.68 | 0.09% | 77.43 | 77.36 | 0.08% | ||

| 48 | 93.08 | 94.38 | -1.41% | 93.00 | 94.57 | -1.68% | 93.15 | 94.66 | -1.62% | ||

| 72 | 94.70 | 94.74 | -0.04% | 95.10 | 94.85 | 0.26% | 95.03 | 94.91 | 0.12% | ||

| 96 | 95.55 | 94.74 | 0.84% | 95.75 | 94.86 | 0.93% | 95.95 | 94.91 | 1.08% | ||

| 120 | 95.23 | 94.74 | 0.51% | 95.23 | 94.86 | 0.39% | 95.30 | 94.99 | 0.33% | ||

通过软件origin8采用式(4)拟合发酵产酒量与试验值误差在2%以下,如表 2所示,说明该模型求得的参数可以对发酵过程进行分析,并对乙醇生产中确定合适的初始还原糖浓度提供有价值的指导。

代入发酵实验数据利用软件origin8可以得到Vmax,代入式(3)中即可得到不同时间的酒精比生成速率(V)。

由表 4数据可见,在发酵48 h以前1#的酒精比生成速率(V)小于2#和3#,即1#的酒精生成速率要低于2#和3#;发酵至72 h,2#和3#的酒精比生成速率为负值,即此时2#和3#的发酵结束,而负值的原因可能是酒精的挥发造成;此时1#的酒精比生成速率虽小却为正值表明发酵仍在进行,说明同浓度发酵条件下提高还原糖初始浓度可以缩减发酵时间;同时还可以看到,发酵初期2#的酒精比生成速率低于3#,24 h后2#的酒精比生成速率反超3#,直至72 h发酵结束,2#的酒精比生成速率的负值比3#的要小,说明2#可能发酵结束要比3#提前。可能底物糖浓度高对酵母有一定抑制作用,但在糖浓度相对不高的范围内,抑制作用并未明显影响发酵结束时间,而发酵效率有所提高。这一现象在同步糖化发酵条件下较明显[14]。据有关文献记载当还原糖浓度达到15%以上将会抑制发酵的进行,因此,采用在所用酵母菌株可耐受糖度范围内的上限,是可以获得较好结果的合理选择。

| 发酵时间(h) | 模型算得1#的V(h-1) | 模型算得2#的V(h-1) | 模型算得3#的V(h-1) |

| 6 | 3.4664 | 3.7013 | 3.7921 |

| 24 | 0.7958 | 0.8202 | 0.8086 |

| 48 | 0.0722 | 0.0841 | 0.0816 |

| 72 | 0.0019 | -0.0111 | -0.0051 |

| 96 | -0.0349 | -0.0405 | -0.0479 |

| 120 | -0.0209 | -0.0167 | -0.0179 |

3 结论

本文从可描述生物生长Logistic模型出发并对其重新参数化,赋予模型参数Pmax(乙醇最大产量);Vmax(最大乙醇比生成速率);λ(发酵延迟时间)物理意义。将发酵产物乙醇生成动力学模型类比酵母生长动力学方程,在不引入菌体浓度等其他变量的情况下,建立乙醇质量浓度的显式函数动力学模型,拟合乙醇发酵试验数据,结果显示该模型能够很好地表达发酵过程中乙醇浓度随时间变化的拟合度很高。因此,重新参数化的Logistic模型有应用于实际发酵过程中乙醇质量浓度的预测潜力。同时首次揭示了在酿酒酵母乙醇发酵工艺中,在酿酒酵母工业菌株能够承受的一定的糖化醪还原糖浓度范围内,尽可能提高糖化醪还原糖浓度至上限,可以缩短发酵周期,提高可发酵性糖转化为乙醇的转化率。结果在理论上深化了乙醇发酵中糖化醪还原糖浓度范围、酿酒酵母工业菌株性能与前发酵工艺条件综合影响发酵周期与终了糖醇转化率的认识。这对于优化乙醇工业生产工艺条件、提高生产效率具有较重要的实践指导意义与应用价值。

| [1] |

刘钺, 杜风光. 燃料乙醇在我国油品升级中的替代研究. 酿酒科技, 2016, 10: 37-39. Liu Y, Du F G. Replacement of fuel ethanol in oil products upgrading in China. Liquor-Making Science & Technology, 2016, 10: 37-39. |

| [2] |

常春, 王铎, 王林风, 等. 高底物浓度纤维乙醇同步糖化发酵工艺的比较. 化工学报, 2012, 63(3): 935-940. Chang C, Wang D, Wang L F, et al. Comparative study on processes of simultaneous saccharification and fermentation with high solid concentration for cellulosic ethanol production. CIESC Journal, 2012, 63(3): 935-940. |

| [3] |

张晓阳, 李余动, 吴雪昌. 酿酒酵母的"组学"技术研究进展及其在工程菌株构建中的应用. 中国生物工程杂志, 2011(8): 139-144. Zhang X Y, Li Y D, Wu X C, et al. Research progress of "omics" technologies and its application in construction of engineering strain of Saccharomyces cerevisiae. China Biotechnology, 2011(8): 139-144. |

| [4] |

杨小健, 殷绚, 欧阳平凯. 乙醇发酵过程模型及模拟优化研究进展. 化工进展, 2008, 27(12): 1861-1867. Yang X J, Yin X, Ouyang P K. Progress of modeling and simulation of ethanol fermentation. Chemical Industry And Engineering Progress, 2008, 27(12): 1861-1867. DOI:10.3321/j.issn:1000-6613.2008.12.001 |

| [5] |

关晓男. 乙醇同步糖化发酵动力学模型的研究. 哈尔滨: 哈尔滨工程大学, 材料科学与化学工程学院, 2012. Guan X N. Research on kinetic model for ethanol simultaneous saccharification and fermentation. Harbin:Harbin Engineering University, College of Materials Science And Chemical Engineering, 2012. |

| [6] |

Ricker W E. 11 Growth rates and models. Fish Physiology, 1979, 8(08): 677-743. |

| [7] |

郭军英. 关于血球计数板的使用及注意事项. 教学仪器与实验, 2009, 25(4): 26-28. Guo J Y. Matters needing attention about the use of blood counting ehamber. Educational Equipment and Experiment, 2009, 25(4): 26-28. |

| [8] |

王俊刚, 张树珍, 杨本鹏, 等. 3, 5-二硝基水杨酸(DNS)法测定甘蔗茎节总糖和还原糖含量. 甘蔗糖业, 2008, 5: 45-49. Wang J G, Zhang S Z, Yang B P, et al. Application of 3, 5-dinitrosalicyIic acid(DNS)method to test the reducing sugar and water-soluble total sugar content in sugarcane internodes. Sugarcane And Canesugar, 2008, 5: 45-49. DOI:10.3969/j.issn.1005-9695.2008.04.011 |

| [9] |

于鲁浩, 杨俊慧, 孟庆军, 等. 玉米粉中淀粉含量的快速测定方法. 山东科学, 2012, 25(1): 19-23. Yu L H, Yang J H, Meng Q J, et al. Fast determination of maize starch content in cornflour. Shandong Science, 2012, 25(1): 19-23. |

| [10] |

章克昌. 酒精与蒸馏酒工艺学. 北京: 中国轻工业出版社, 1995. Zhang K C. Alcohol and Distilled Spirits Technology. Beijing: China Light Industry Press, 1995. |

| [11] |

Phisalaphong M, Srirattana N, Tanthapanichakoon W. Mathematical modeling to investigate temperature effect on kinetic parameters of ethanol fermentation. Biochemical Engineering Journal, 2006, 28(1): 36-43. DOI:10.1016/j.bej.2005.08.039 |

| [12] |

丁乾坤. 酒精发酵产物动力学模型的研究. 哈尔滨: 哈尔滨工程大学, 材料科学与化学工程学院, 2012. Ding Q K. Research on kinetic product model for ethanol fermentation. Harbin:Harbin Engineering University, College of Materials Science and Chemical Engineering, 2012. |

| [13] |

岳国君, 刘文信, 刘劲松, 等. Logistic模型模拟乙醇发酵产物动力学. 农业工程学报, 2015, 5: 280-286. Yne G J, Liu W X, Liu J S, et al. Product kinetics of logistic model to simulate ethanol fermentation. Transactions of the Chinese Society of Agricultural Engineering, 2015, 5: 280-286. DOI:10.3969/j.issn.1002-6819.2015.05.039 |

| [14] |

唐艳艳, 易弋, 伍时华, 等. 木薯粉浓醪酒精同步糖化发酵工艺研究. 安徽农业科学, 2010, 23: 12690-12692. Tang Y Y, Yi G, Wu S H, et al. Investigation on synchronous saccharification and alcohol fermentation technology of concentrated mash of cassava flour. Journal of Anhui Agricultural Sciences, 2010, 23: 12690-12692. DOI:10.3969/j.issn.0517-6611.2010.23.141 |

2017, Vol. 37

2017, Vol. 37