水平管外降膜蒸发作为一种高效的传热手段被广泛地应用于海水淡化、化学工程、石油工业、制冷工程、食品加工等领域,具有传热所需温差小、传热效率高等诸多优点。在水平管外降膜蒸发过程中,液膜厚度直接影响其传热效果。因此,对水平管外降膜蒸发过程中液膜厚度及传热系数进行研究,有利于更深入地揭示其传热机理和提高传热效率[1-3]。

液膜厚度的测量方法主要分为3种,即电学法、图像法和光学法。其中,电学法分为电容法[4]和电导法[5],其主要特点是设备简单、操作方便,如郭斌等[6]应用双极电导探针技术对水平管外降膜流动过程中液膜厚度分布进行实验研究,但电学法测量精度易受到液膜波动形态和探针结构参数等因素的影响,无法满足高精度的测量要求;图像法[7]主要利用CCD(charge coupled device)相机对液膜及其承载面进行拍摄,再对采集的图像进行处理,从中获取液膜的相关信息,如盛伟和李洪涛[8]利用图像法研究竖直管外降膜流动时不同雷诺数下液膜平均厚度随雷诺数的变化关系,但该方法需标定,且离焦模糊等将影响测量精度。光学法包括光的全反射[9]和光谱法[10-11]等,光谱法因具有高精度、高灵敏度及无干扰等优点在液膜厚度测量方面更具有优势[12-13],如石建伟等[14]利用激光吸收光谱技术对透射表面上定浓度的尿素水溶液厚度和温度进行同步测量以及对定温度下尿素水溶液的厚度和浓度进行同步测量,Yang等[15]基于该技术对金属水槽内流动液膜厚度变化进行研究。以上工作主要针对透明石英玻璃板表面或金属平板上的液膜进行研究,而在各种实际工业过程中,液膜通常在非平板(如管道等)上形成。因此,本文基于半导体激光吸收光谱(diode laser absorption spectroscopy,DLAS)技术对水平管外降膜蒸发过程中金属管外液膜厚度变化进行研究。

针对水平管外降膜蒸发过程中液膜传热系数的计算,国内外学者做了很多研究工作,通常换热系数的计算方法有理论分析法、实验测量法和数值计算法。对于理论分析法:Moalem和Sideman[16]基于连续性积分在层流范围内的动量和能量方程计算液膜传热系数;Sarma和Saibabu[17]应用理论分析法分析层流状态固定热流密度圆管外液体降膜流动及换热情况, 通过求解流体边界层以及热边界层控制方程得到不同参数对管外液体降膜流动的影响。对于实验测量法:Zhang等[18]应用实验测量方法研究水平扭曲椭圆管外蒸汽降膜冷凝过程的换热特性, 结果表明,在特定工况下,换热过程的传热系数随管壁冷却温度的升高而减小。Putilin等[19]对水平管外液体降膜蒸发局部换热系数和平均换热系数的变化规律进行研究。结果表明,翘片管及凹槽管管壁与液膜间换热系数均高于水平光管与液膜间的换热系数。对于数值计算法:杨洛鹏等[20]建立水平管外降膜蒸发过程的物理模型,通过数值计算获得液膜内的速度场、温度场以及传热系数的分布情况。Liu等[21]应用数值计算的方法对水平管束外液体降膜蒸发过程进行研究,建立层流与湍流计算模型对降膜蒸发过程进行模拟,根据实验结果给出水平管束降膜蒸发换热系数的新表达式。陈自刚等[22]结合数值计算法和实验测量法,研究水平管降膜蒸发器换热管间为柱状流时管外降膜传热性能,结果表明,管外传热系数随着喷淋密度的增加而增大。本文基于流体横掠单管对流传热理论[23]对管外液膜传热系数进行计算。

本文搭建了水平管外降膜蒸发过程中液膜厚度与温度的测量系统,基于DLAS技术对不同喷淋密度(0.16/0.24/0.32 kg/(m·s))和管内热水进口温度(40/50/60 ℃)下的液膜厚度进行实时测量,并通过热电偶(JK804)同步测量不同工况下管壁和液膜的温度计算液膜传热系数,分析不同工况下的液膜厚度和传热系数的变化情况,探讨液膜厚度对传热系数的影响。

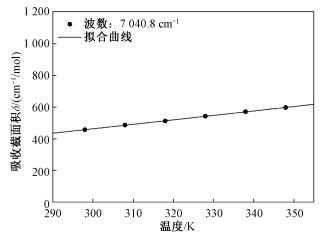

1 理论基础 1.1 液膜厚度的测量方法液态水在近红外区域存在一个宽带的吸收光谱[24],Yang等[25]对液态水在该波段(5 800~7 800 cm-1)不同温度(298~348 K)下的吸收截面积δ进行了高精度的测量,本文选取波数位置为7 040.8 cm-1的激光,此时对应的吸收截面积关于温度的拟合曲线如图 1所示。

|

Download:

|

| 图 1 激光波数位置7 040.8 cm-1对应的吸收截面积及其关于温度的线性拟合曲线 Fig. 1 Temperature dependence of the liquid water absorption cross-section at 7 040.8 cm-1 | |

在波数7 040.8 cm-1的条件下,吸收截面积δ(T1)的公式为

| $\delta\left(T_{1}\right)=2.898\;69 T_{1}-377.421\;08, $ | (1) |

式中:Tl为液膜温度,K。

液态水密度ρ(Tl)随温度变化情况

| $\rho\left(T_{1}\right)=0.736\;94+0.001\;99 T_{1}-3.738\;81 \times 10^{-6} T_{{\rm{l}}}^{2}, $ | (2) |

激光穿过液膜的吸收率K(Tl)可表示为

| $K\left(T_{1}\right)=\frac{\rho\left(T_{1}\right)}{M} \cdot \delta\left(T_{{\rm{l}}}\right), $ | (3) |

式中:M为液态水的摩尔质量,g/mol。

联立式(1)、式(2)、式(3),

| $K\left(T_{\rm{l}}\right)\\ =\frac{0.736\;94+0.001\;99 T_{\rm{l}}-3.738\;81 \times 10^{-6} T_{\rm{l}}^{2}}{M} \times\\ \left(2.798\;69 T_{\rm{l}}-377.421\;08\right). $ | (4) |

由比尔-朗伯定律可知,激光通过载有液膜的反射表面时,透射率可表示为

| $\tau=\left(\frac{I_{\mathrm{t}}}{I_{0}-I_{\mathrm{s}}}\right)=\exp \left(-K\left(T_{\rm{l}}\right) \cdot L\right), $ | (5) |

式中:I0为激光的初始光强,Is为光束经液膜表面反射的光强,It为光束经反射表面反射与液膜折射后的光强,L为激光在液膜中的光程。

由于激光从空气进入液膜、经反射表面反射后再次进入空气时均会发生折射现象,故光程L和液膜厚度d的关系如下

| $d=\cos \left(\sin ^{-1} \theta \cdot\left(\sin \theta \cdot \frac{\eta_{\operatorname{air}}}{\eta_{\text {water }}}\right)\right) \cdot \frac{L}{2}, $ | (6) |

式中:θ是激光入射角,ηair和ηwater分别为空气和水的折射率。

联立式(5)和式(6)可知液膜厚度d为

| $d=-\cos \left(\sin ^{-1} \theta \cdot\left(\sin \theta \cdot \frac{\eta_{\mathrm{air}}}{\eta_{\mathrm{water}}}\right)\right)\\ \frac{\ln \left(\frac{I_{\mathrm{t}}}{I_{0}-I_{\mathrm{s}}}\right)}{2 K\left(T_{\rm{l}}\right)}. $ | (7) |

吸收率K(Tl)随液膜温度的变化会影响厚度的测量精度。本文选用的激光波数位置为7 040.8 cm-1,液膜温度变化1 ℃时造成的厚度测量误差约为0.78%。

1.2 传热系数的计算理论本文基于流体横掠单管对流传热的理论基础对液膜传热系数进行求解。首先计算管外液膜的雷诺数Re,判断其流动状态;再根据关联式计算其传热系数。水平管外降膜蒸发过程中液膜温度的改变会引起其物性参数(密度、动力黏度等)的变化,本文采用K型热电偶对管壁和液膜的温度进行实时测量,从而获得不同温度下水的物性参数[23]。

水平管外降膜蒸发过程中液膜的雷诺数Re为

| $R e=\frac{\rho u d_{0}}{\mu}, $ | (8) |

式中:ρ为流体密度,kg/m3; u为流体速度,m/s; d0为管道外径,m; μ为流体动力黏度,Pa·s。

液膜传热系数的关联式为

| $N u=C \cdot R e^{n} \cdot P r^{\frac{1}{3}}, $ | (9) |

式中:Nu为努塞尔数,Pr为普朗特数,C和n为常数[21]。

液膜传热系数h可表示为

| $h=\frac{N u \cdot \lambda}{d_{0}}. $ | (10) |

式中:λ为液态水的导热系数,W/(m·℃)。

2 实验装置与结果分析图 2为水平管外降膜蒸发过程中液膜厚度和传热系数的在线测量装置。本文以304不锈钢管(外径19 mm、壁厚1 mm)作为液膜载体,钢管两端设有进口和出口,进口端与恒温水浴池(CH1006)的出口连接,将恒温水输送至管内对管壁进行加热,出口端设有调节阀,以保证管内热水流动处于旺盛湍流状态,出口端与恒温水浴池的入口连接,将换热后的水传输到恒温水浴池内进行再次加热,管道下方设有水槽,水槽内装有一定量不含杂质的蒸馏水。为有效避免因重复使用蒸馏水而产生的杂质对基于DLAS技术测量液膜厚度的精度造成影响,本文所用的蒸馏水不循环流动,蠕动泵(J-1 A BT600-2 J)的进口端置于水槽液面以下,蠕动泵的出口端与钢管上方的布液器连接,使蒸馏水在钢管壁上形成液膜。通过改变喷淋密度(0.16/0.24/0.32 kg/(m·s))和管内热水进口温度(40/50/60 ℃),以实现不同的工况。热电偶(JK804)可以实时测量水平管进、出口及降膜时工质水的温度,通过调节激光控制器(Thorlabs,PRO8000)控制半导体激光器(Thorlabs,LM14S2)的电流和温度,以确保发出稳定波长的激光(波数位置为7 040.8 cm-1)。激光经准直器(Thorlabs,F280APC-C)和透镜(Thorlabs,LA1229)的准直和聚焦后,以30°的入射角发射到载有液膜的钢管上。液膜表面反射、管壁反射与液膜折射后的光束经透镜聚焦后传输到积分球(Thorlabs,IS210C)内(积分球材料反射率达到99%),铟砷化镓探测器(Thorlabs,PDA10CS-EC)紧贴积分球的出口端用于接收光信号,并将光信号转换成电压信号,再通过采集卡(NI,BNC-2110)传输至计算机中,实验数据的采集和处理均在LabVIEW环境中进行。

|

Download:

|

| 图 2 水平管外降膜蒸发过程中液膜厚度和传热系数测量装置图 Fig. 2 The experimental setup for validating the DLAS sensor using the imaging method | |

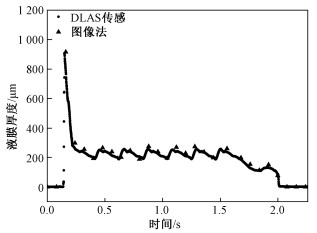

本文采用图像法对基于DLAS技术测量水平管外降膜蒸发过程中液膜厚度的精度进行验证。图像法采用LED作为背景光源,CCD相机(IMI TECH)结合远心镜头(XF-MT0.8X110V0.51)对液膜图像进行实时捕捉,并将采集的图像传输至计算机内进行分析和处理。

图 3表示当喷淋密度为0.24 kg/(m·s)时,DLAS传感和图像法测得的水平管外降膜过程液膜厚度变化情况。结果表明DLAS技术和图像法测得的液膜平均厚度分别是222.66和232.81 μm,两者之间的误差为4.55%,且两种方法测得的液膜厚度变化趋势吻合良好。

|

Download:

|

| 图 3 喷淋密度为0.24 kg/(m·s)时,DLAS传感和图像法测得的液膜厚度变化情况 Fig. 3 Variations in liquid film thicknesses obtained using DLAS sensor and imaging method when spray density is 0.24 kg (m·s)-1 | |

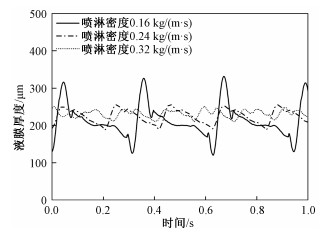

图 4中液膜厚度近似于“正弦”波动主要是由于蠕动泵运行时泵头里的两个转辊子之间的一段泵管内会形成“枕”形流体,泵头内的转辊子转动会产生连续的“正弦”形脉冲流。其中,每个“正弦”波上出现的凸起是由于液柱冲击管壁对液膜的扰动而引起的。当管内热水进口温度为40 ℃、喷淋密度为0.16/0.24/0.32 kg/(m·s)时液膜厚度变化趋势如图 4所示,基于DLAS技术测得的液膜平均厚度为211.79/224.63/230.94 μm,计算得到的液膜传热系数为2 216.69/3 356.15/4 259.23 W/(m2· ℃)。可见,随着喷淋密度的增大,液膜平均厚度和传热系数都逐渐增大。

|

Download:

|

| 图 4 管内热水进口温度40 ℃时,不同喷淋密度(0.16/0.24/0.32 kg/(m·s))下液膜厚度变化趋势图 Fig. 4 Variations in liquid film thickness at spray densities of 0.16/0.24/0.32 kg (m·s)-1 when the hot water temperature at the inlet of the tube is 40 ℃ | |

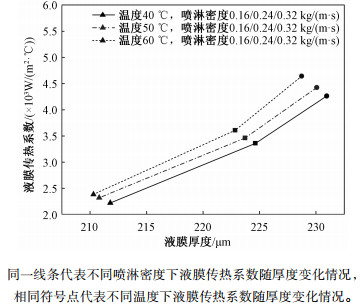

图 5为不同喷淋密度和管内热水进口温度下液膜传热系数随厚度的变化情况。当管内热水进口温度为40/50/60 ℃时,不同喷淋密度0.16/0.24/0.32 kg/(m·s)下,液膜平均厚度分别为211.79/224.63/230.94 μm、210.81/223.72/230.06 μm和210.30/222.84/228.73 μm,喷淋密度为0.24/0.32 kg/(m·s)时的工况相比于0.16 kg/(m·s)时的工况下液膜传热系数在管内热水进口温度为40/50/60 ℃时分别增加51.40%/92.14%、49.27%/90.90%和51.40%/94.90%。随着喷淋密度的增大,液膜平均厚度和传热系数都逐渐增大,主要是因为液膜内流体单位时间内流过单位面积的流量增加,流体流速增大,液膜扰动增强,促进了管外液膜的传热。当喷淋密度为0.16/0.24/0.32 kg/(m·s)时,不同管内热水进口温度40/50/60 ℃下,液膜平均厚度分别为211.79/210.81/210.3 μm、224.63/223.72/222.84 μm和230.94/230.06/228.73 μm。管内热水进口温度50/60 ℃时的工况相比于40 ℃时的工况下液膜传热系数分别增加4.48%/7.36 %、3.01%/7.36 %和3.87%/8.90 %。液膜平均厚度随着管内热水进口温度的增加而基本保持不变,液膜传热系数逐渐增大,主要是由于管内热水进口温度增大,管内外冷热水温差增大,液膜传热驱动力增大。

|

Download:

|

| 图 5 不同喷淋密度和管内热水进口温度下液膜传热系数随厚度的变化情况 Fig. 5 Variation of film heat transfer coefficient with thickness at different spray density and hot water inlet temperature | |

本文对以蒸馏水为工质、304不锈钢管为材质的单根管子进行水平管外降膜蒸发过程的研究,基于DLAS技术对已知温度的水平管外降膜蒸发过程中的液膜厚度进行反演,并通过测量管壁和液膜温度计算液膜传热系数,分析不同工况下的液膜厚度和传热系数的变化情况,探讨液膜厚度对传热系数的影响。本文实验中恒温水浴箱可将水加热到指定温度40/50/60 ℃,但实际温度存在一定偏差,通过热电偶对水温实时测量,发现有±0.1 ℃偏差,对本实验的结果影响小,可不作考虑。实验中用到304不锈钢管,由于金属表面存在漫反射现象,会影响实验的测量精度,通过优选积分球(球内材料反射率达到99%),可有效地消除因不锈钢管表面的漫反射现象对基于DLAS技术测量液膜厚精度的影响。在实验中工质水均使用蒸馏水并且不循环流动,在降膜过程中可减小或避免水中杂质对实验测量的影响。

实验结果表明:1)当管内热水进口温度恒定为40 ℃、喷淋密度为0.16/0.24/0.32 kg/(m·s)时,基于DLAS技术测得的液膜平均厚度为211.79/224.63/230.94 μm,计算得到的液膜传热系数为2 216.69/3 356.15/4 259.23 W/(m2·℃)。可见:液膜平均厚度随喷淋密度的增大而增大;液膜传热系数随着喷淋密度的增大而增大。2)当管内热水进口温度为40/50/60 ℃,喷淋密度为0.24/0.32 kg/(m·s)时的工况相比于0.16 kg/(m·s)时的工况下液膜传热系数增加51.40%/92.14%、49.27%/90.90%和51.40%/94.90%。当喷淋密度为0.16/0.24/0.32 kg/(m·s),管内热水进口温度50/60 ℃时的工况相比于40 ℃时的工况下液膜传热系数分别增加4.48%/7.36 %、3.01%/7.36 %和3.87%/8.90 %。当管内热水进口温度恒定时,随着喷淋密度的增大,传热系数随厚度的增大而增大;当液膜喷淋密度恒定时,随着管内热水进口温度的增大,传热系数增大,厚度基本不变。

| [1] |

齐鲁山, 马虎根, 李长生, 等. 水平管外降膜蒸发传热性能实验研究[J]. 上海理工大学学报, 2010, 32(1): 27-30. Doi:10.3969/j.issn.1007-6735.2010.01.006 |

| [2] |

Hou H, Bi Q, Ma H, et al. Distribution characteristics of falling film thickness around a horizontal tube[J]. Desalination, 2012, 285(3): 393-398. |

| [3] |

欧阳新萍, 邱雪松, 姜帆. 水平管外R404A降膜蒸发传热的实验研究[J]. 制冷学报, 2014, 35(1): 77-81. Doi:10.3969/j.issn.0253-4339.2014.01.077 |

| [4] |

宋建, 韦胜杰, 于意奇, 等. 竖直平板上电容法测量水膜厚度方法评价[J]. 计量技术, 2011(9): 15-18. Doi:10.3969/j.issn.1000-0771.2011.09.004 |

| [5] |

王文武, 李春国, 王新军, 等. 金属表面流动液膜厚度的电导法测量技术研究[J]. 东方汽轮机, 2010(1): 21-25. |

| [6] |

郭斌, 李会雄, 郭笃鹏. 水平管外降膜流动液膜厚度的测量及分析[J]. 工程热物理学报, 2011, 32(1): 71-74. |

| [7] |

阎维平, 李洪涛, 叶学民, 等. 垂直自由下降液膜厚度的瞬时无接触测量研究[J]. 热能动力工程, 2007, 22(4): 380-384. Doi:10.3969/j.issn.1001-2060.2007.04.007 |

| [8] |

盛伟, 李洪涛. 数字图像技术在液膜厚度测量中的应用[J]. 东北电力技术, 2007, 28(2): 44-47. Doi:10.3969/j.issn.1004-7913.2007.02.014 |

| [9] |

Hulburt E T, Newell T A. Optical measurement of liquid film thickness and wave velocity in liquid flows[J]. Experiments in Fluids, 1996, 21(5): 357-362. Doi:10.1007/BF00189056 |

| [10] |

Módis K, Ger D, Erdélyi K, et al. Measurement of water film thickness by laser-induced fluorescence and Raman imaging[J]. Applied Physics B, 2011, 102(1): 123-132. Doi:10.1007/s00340-010-4200-x |

| [11] |

杨斌, 潘科玮, 杨荟楠, 等. 波长扫描直接吸收光谱法燃烧诊断技术适用情况讨论[J]. 上海理工大学学报, 2015(5): 445-449. |

| [12] |

Pan R, Brocksieper C, Jeffries J B, et al. Diode laser-based standoff absorption measurement of water film thickness in retro-reflection[J]. Applied Physics B, 2016, 122(9): 249. Doi:10.1007/s00340-016-6524-7 |

| [13] |

Yang H, Greszik D, Wlokas I, et al. Tunable diode laser absorption sensor for the simultaneous measurement of water film thickness, liquid-and vapor-phase temperature[J]. Applied Physics B, 2011, 104(1): 21-27. Doi:10.1007/s00340-011-4643-8 |

| [14] |

石建伟, 吴威, 杨荟楠, 等. 基于激光光谱法的尿素水溶液液膜多参数测量[J]. 化工学报, 2017, 68(1): 79-86. |

| [15] |

Yang H, Wei W, Su M, et al. Measurement of liquid water film thickness on opaque surface with diode laser absorption spectroscopy[J]. Flow Measurement & Instrumentation, 2018, 60: 110-114. |

| [16] |

Moalem-Maron D, Sideman S. Theoretical analysis of a horizontal condenser-evaporator tube[J]. International Journal of Heat & Mass Transfer, 1976, 19(3): 259-270. |

| [17] |

Sarma P k, Saibabu J. Evaporation of laminar, falling liquid film on a horizontal cylinder[J]. Wärme-und Stoffübertragung, 1992, 27: 347-355. Doi:10.1007/BF01600024 |

| [18] |

Zhang L, Yang S, Xu H. Experimental study on condensation heat transfer characteristics of steam on horizontal twisted ellipticaltubes[J]. Applied Energy, 2012, 97: 881-887. Doi:10.1016/j.apenergy.2011.11.085 |

| [19] |

Putilin J V, Podberezny V L, Rifert V G. Evaporation heat transfer in liquid films flowing down horizontal smooth and longitudinally profiled tubes[J]. Desalination, 1996, 105: 65-170. |

| [20] |

杨洛鹏, 邹振宇, 李红有. 水平管外降膜蒸发传热特性的数值模拟[J]. 热能动力工程, 2017, 32(10): 24-28, 138-139. |

| [21] |

Liu Z H, Zhu Q Z, Chen Y M. Evaporation heat transfer of falling water film on a horizontal tube bundle[J]. Heat Trans Asian Res, 2002, 31(1): 42-55. |

| [22] |

陈自刚, 王书冯, 来盛旺, 等. 水平管外降膜传热性能的数值模拟及实验研究[J]. 化工机械, 2018, 45(6): 757-763. Doi:10.3969/j.issn.0254-6094.2018.06.023 |

| [23] |

杨世铭, 陶文铨. 传热学[M]. 北京: 高等教育出版社, 1998.

|

| [24] |

Hale G M, Querry M R. Optical constants of water in the 200-nm to 200-μm wavelength region[J]. Appl Opt, 1973, 12: 555-563. Doi:10.1364/AO.12.000555 |

| [25] |

Yang H, Greszik D, Dreier T, et al. Simultaneous measurement of liquid water film thickness and vapor temperature using near-infrared tunable diode laser spectroscopy[J]. Applied Physics B, 2010, 99(3): 385-390. Doi:10.1007/s00340-010-3980-3 |

2020, Vol. 37

2020, Vol. 37