随着油田进入开发后期,采出液中含水量急剧升高[1-6]。高水低油的情况下,原油和水在管道中分层流动,原油呈现出不规则块状、条状等形态,在管输过程中容易与管壁发生碰撞,形成粘壁现象。原油粘壁现象的出现减小了管道流通面积,导致井口回压升高、管道压降增加,从而影响油田的正常生产。与此同时,进行海洋石油开采时,采出物通常为多相混合物,由于海底管道建设成本的高昂,多采用多相混输方式进行采出物的集输作业。管道内通常为油水、油气甚至油气水三相混输,管输介质的复杂性使得海底管道中也常常出现原油沉积,并且多相流原油沉积过程远比单相流原油沉积过程复杂[7-8]。

目前针对原油沉积的研究集中在蜡沉积方面,主要针对含水率、温度、流型、折算速度等流动参数对原油沉积的影响作用进行研究[9-25]。Bern等[26]和黄启玉[27]认为分子扩散是蜡沉积的主要机理。Hoffmann等[21]发现除分子扩散外,胶凝作用也作用于蜡沉积过程,在低流速、超高含水率的条件下,胶凝作用在沉积过程中占主导地位。Jennings和Weispfennig[22]发现当乳状液含水率高于30%时,随着含水率的增加,沉积物质量随之增加,但是沉积物中蜡含量降低,他们认为含水率的增加,使得胶凝作用在蜡沉积过程中发挥主导作用,弱化了分子扩散作用。Wang等[23]认为胶凝作用是油水两相流蜡沉积机理中不可忽略的,在油温较高时,分子扩散在蜡沉积过程中起主导作用,当温度较低时,胶凝作用在蜡沉积过程中起主导作用。此外,Anosike[24]发现,当水为连续相、油为分散相时,只要含蜡原油能够与管壁直接接触就会产生蜡沉积。

事实上超高含水原油沉积同一般蜡沉积有所区别,在超高含水条件下,管输温度接近原油凝点,远低于原油析蜡点,壁面温差较小,仅相差2~5 ℃。本研究针对超高含水原油管输含水量高、集输温度低的特点,重点探究温度、含水率和混合流速等实验参数对超高含水原油混合流动和初始沉积过程的影响规律和作用机理。文献[1-7]中对于超高含水原油各有界定,结合实际生产情况,本文所研究的超高含水原油的综合体积含水率为93%~97%。

1 油品物性及实验装置本实验所用原油为大庆原油。为确保实验数据的准确性,参考文献[28-29]对实验原油进行预处理。表 1中展示预处理后原油的基本物性。

|

|

表 1 原油物性 Table 1 Physical properties of crude oil |

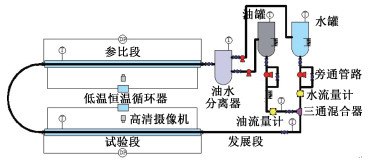

图 1为自行设计的超高含水原油混合流动沉积实验装置,该装置能够完成原油流动和沉积过程的影像记录、压降测量、沉积层厚度测量和取样工作。可以通过该装置探究超高含水原油混合流动过程,以及温度、流量与含水率等参数对超高含水原油初始沉积的影响。实验装置具体介绍见文献[30]。

|

Download:

|

| 图 1 混合流动实验装置示意图 Fig. 1 Schematic of the experimental installation for mixed flow | |

本研究中,试验段和参比段的恒温水浴槽温度设定为恒低于实验温度2 ℃,以模拟现场管道所处环境温度。因为本实验体积含水率范围在93%~97%,且原油比热容远小于水,假设油水混合物中油相体积为x、密度为ρx、比热容为cx、混合前温度为Tx,油水混合物中水相体积为y、密度为ρy、比热容为cy、混合前温度为Ty,油水混合物的温度Txy可由下式计算得出:

| $T_{x y}=\frac{x \cdot \rho_{x} \cdot c_{x} \cdot T_{x}+y \cdot \rho_{y} \cdot c_{y} \cdot T_{y}}{x \cdot \rho_{x} \cdot c_{x}+y \cdot \rho_{y} \cdot c_{y}}. $ | (1) |

经过计算,在实验温度范围内,油水混合物的温度与水温相差均在0.2 ℃内,所以可以控制水温来改变实验温度。

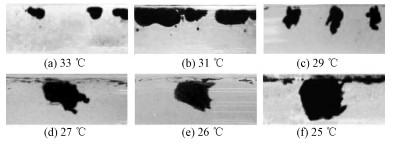

2 超高含水原油运动形态及初始沉积图 2展示超高含水原油体积含水率为97%、混合流速为0.40 m/s时,原油运动形态与实验温度的关系。可以看出管内油水分层流动,原油在上层呈间歇型流动。随着实验温度的降低,原油流动性恶化,液态油滴逐渐胶凝化由表面光滑的油滴转换为不规则的胶凝油块,块状原油形状的不规则性促使块状原油相互碰撞,继而凝结成更大的油块。

|

Download:

|

| 图 2 原油流动形态 Fig. 2 Flow patterns of crude oil | |

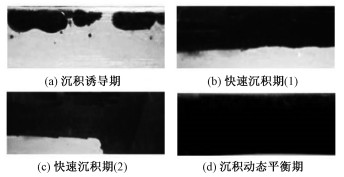

与此同时,结合图 3和图 4分析可知随着实验温度的降低,原油运动形态发生变化,进而导致初始沉积过程分为蔓延沉积过程和粘连沉积过程两类。

|

Download:

|

| 图 3 蔓延沉积过程(33 ℃) Fig. 3 Spreading sedimentation process | |

|

Download:

|

| 图 4 粘连沉积过程(27 ℃) Fig. 4 Adhesive deposition process | |

蔓延沉积过程:当实验温度高于原油凝点,原油以油滴的形态向前运动,油水混合物流经局部管件时,受到扰动,油滴黏附在管道顶部内壁,随着黏附过程的进行,局部管件处黏附的原油量达到粘壁原油层厚度的临界值。此时,粘壁原油层向下游发展,最终使得管道上壁面形成均匀的沉积层。沉积层的存在使得管道流通面积减小,原油运动形态由初始的小油滴转变为波浪式的油流,原油在管道中的流动空间开始由上壁面逐渐向四周壁面扩展,当运行足够长时间后,管道内壁四周均会形成沉积层。

粘连沉积过程:当实验温度降低至凝点以下时,油滴变为不规则油块,油块棱角与管道上壁面接触,在水流冲刷作用下,一部分与壁面接触的油块棱角断裂,油块随着水流向前移动,另一部分油块继续附着于管壁上壁面处,形成初始凝油层。初始凝油层的出现,使得管壁的“粗糙度”增大,促进了油块的黏附。随着管道上壁面沉积层的出现,管道流通面积缩小,不规则大油块在管道中运动时,不可避免地碰撞到管道四周壁面,导致管道四周壁面均有沉积物出现。但同时,由于油水密度差的存在,更多的原油块在管道上层贴壁运动,最终导致大量沉积物集中在管道顶部,管道四周黏附少量沉积物。

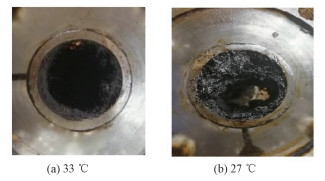

与通常的油气水多相流蜡沉积过程[22-25, 31-33]相比,超高含水原油初始沉积过程除沉积过程发展较快、压降上升幅度较大之外,更重要的是,当初始沉积过程达到动态平衡时,从图 5中可以看到管道内壁下方也沉积有少量原油。

|

Download:

|

| 图 5 沉积层截面图 Fig. 5 Sedimentary cross section | |

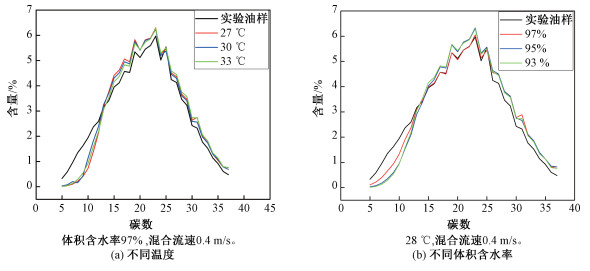

使用高温气相色谱仪对所采集的管壁沉积物的碳数分布进行分析,由图 6(a)可知,体积含水率97%、流速0.4 m/s时不同实验温度下沉积物的碳数分布极为接近,高碳数成分多于实验原油,说明超高含水时,温度对沉积物碳数分布的影响很小即温度对分子扩散的影响较小。与此同时,对28 ℃、混合流速0.40 m/s时相同实验时间,3种体积含水率率下壁面沉积物的碳数分布进行分析,如图 6(b)。可知,随着含水率的降低,沉积物中的高碳数组分增加,低碳数组分减少,即含油量的增加促进了沉积层的老化。

|

Download:

|

| 图 6 沉积物碳数分布 Fig. 6 Carbon number distributions in sediments | |

本节探究温度、流速、含油率等影响因素对超高含水原油初始沉积过程的影响。流动介质流经管道的压降变化反映管内沉积情况,故选择压降作为反映初始沉积程度的指标。

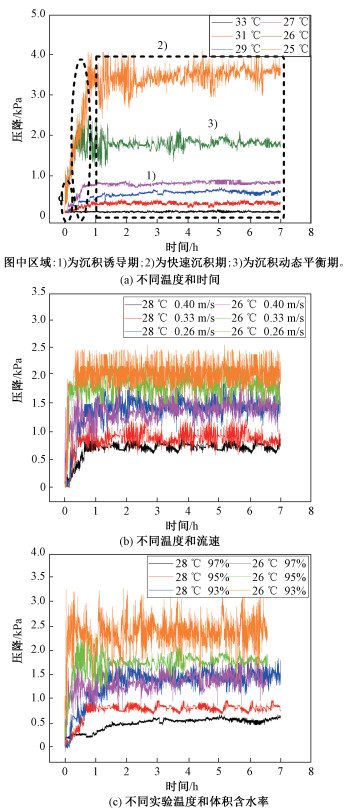

3.1 温度对初始沉积的影响图 7展示体积含水率为97%、油水混合流速为0.4 m/s时,试验段压降与实验温度之间的关系。结合图 3、图 4,可将超高含水原油初始沉积过程划分为3个阶段。

|

Download:

|

| 图 7 不同条件下的试验段压降变化 Fig. 7 Pressure drop change of the experimental section under different experimental conditions | |

1) 沉积诱导期:从油水混合物开始流经试验管道至压降迅速上升前的一段时期。该阶段压降趋于不变或者缓慢上升,压降总体变化较小。该阶段结束时,管道内壁仅存在少量沉积物。

2) 快速沉积期:从压降开始迅速上升至压降达到动态平衡时的一段时期。该阶段压降呈现快速上升的趋势,管道内壁开始出现大量沉积物,并且能够通过肉眼直接观察到沉积过程的发展。该阶段结束后,压降基本达到最大值。

3) 沉积动态平衡期:试验管道压降达到动态平衡,压降值在一定的范围内上下波动的一段时期。该阶段试验管道压降趋于稳定,管道内壁沉积物脱离和沉积达到动态平衡。由图 3(d)和图 4(d)可知,当初始沉积过程处于动态平衡期时,管道内壁沉积层基本形成。

从图 7(a)可以看出,实验温度下降,沉积诱导期缩短,沉积速度明显,沉积达到动态平衡时的压降增大。此外,实验温度越低,温度的改变对初始沉积过程的影响越大。

温度改变对初始沉积过程的影响可能是以下作用导致的:1)初始沉积过程中存在胶凝作用。由于含水率较高且实验温度均在原油凝点附近甚至低于凝点,胶凝作用在初始沉积过程中占据主导作用,随着实验温度的下降, 胶凝作用对初始沉积的影响越来越大。2)图 6(a)中不同实验温度下沉积物碳数分布情况说明虽然存在壁面温差,但是由于温差较小以及含油量较低,在初始沉积过程中分子扩散的作用较小,实验温度的改变对分子扩散的影响较弱。即实验温度改变对超高含水初始沉积过程的影响主要是通过加强或减弱胶凝作用。

3.2 流速对初始沉积的影响保持体积含水率97%不变,在28和26 ℃两种实验温度下,选取0.40、0.33和0.26 m/s 3种油水混合流速进行初始沉积实验研究,探究油水混合流速对沉积过程的影响。这里“混合流速”为油水混合物的体积流量换算得到的平均流速。

图 7(b)展示两种实验温度下,试验段压降随流速的变化情况。可以看出,随着混合物流速的下降,同一温度下不同流速带来的变化主要体现在沉积动态平衡阶段的压降动态平衡值存在差异。油水混合流速增加,降低了压降的动态平衡值即减弱了原油沉积程度。当温度26 ℃时,3种流速下原油沉积速度和沉积动态平衡期的压降均高于28 ℃时,这同从图 7(a)中所得到的规律一致。

油水混合流速改变对初始沉积过程的影响可能是以下作用导致的:1)由于壁面温差的存在,随着油水混合流速的增加,管道内部热量传递加剧,导致流动介质和壁面沉积层之间的温度梯度增加,促使原油沉积特别是蜡沉积过程的发生和加剧。2)与此同时,随着油水混合流速的增加,流动介质和壁面沉积层之间的剪切力变大,剪切剥离作用加剧,原油沉积难度增加,抑制了原油沉积过程。3)超高含水原油初始沉积过程中同时存在分子扩散和剪切剥离作用,然而改变流速,剪切剥离作用对初始沉积过程的影响远大于分子扩散作用。因此,油水混合流速的增加,会抑制初始沉积过程,使得沉积达到动态平衡时的压降减小。

3.3 含水率对初始沉积的影响图 7(c)展示油水混合流速为0.40 m/s,两种实验温度下,试验段压降与含水率之间的关系。可以看出,其他实验条件不变,体积含水率的降低导致沉积达到动态平衡时的压降增加。当温度26 ℃时,3种流速下快速沉积期的沉积速度和沉积达到动态平衡时的压降高于28 ℃时,这同从图 7(a)中所得到的规律一致。

体积含水率改变对初始沉积过程的影响可能是以下作用导致的:1)相同混合流速和实验温度下,体积含水率降低即原油含量增加,原油与管道内壁的接触面积变大,胶凝作用增强,加剧了原油的沉积,同时也加剧了流动原油与壁面沉积层之间的分子扩散作用,促使原油在管道壁面处沉积。2)与此同时,随着体积含水率的降低,水的折算速度减小,相同油水混合流速下,流动介质对于壁面沉积层的剪切剥离作用被削弱,促进了原油在壁面处的沉积过程。

4 结论1) 同一般的油水混合流动相似,超高含水原油混合流动时油水分层流动,油相在上,水相在下。所不同的是,由于超高含水的特点,原油呈现间歇性运动,随着实验温度的下降,原油流动性恶化,液态油滴逐渐胶凝化由表面光滑的油滴转换为不规则的胶凝油块,块状原油形状的不规则性促使块状原油相互碰撞,继而凝结成更大的油块。与此同时,原油运动形态和实验温度的变化,将超高含水原油初始沉积过程分为蔓延沉积过程和粘连沉积过程两类。

2) 超高含水原油初始沉积过程可以分为3个阶段:沉积诱导期、快速沉积期、沉积动态平衡期。由于超高的体积含水率,超高含水原油初始沉积过程中,同时存在剪切剥离作用,胶凝作用和分子扩散作用。实验温度改变对原油初始沉积过程的影响主要是通过增强或者减弱沉积过程中的胶凝作用和分子扩散作用。混合流速变化对初始沉积的影响主要是改变油水混合物与管道内壁之间的剪切剥离强度,进而促进或者抑制沉积。体积含水率的降低,不仅增强了原油的胶凝作用,使得原油沉积的质量增加,更加剧了分子扩散作用,使得沉积层老化,硬度增加。

| [1] |

赵倩. 新北油田不加热集输工艺技术研究与应用[J]. 石油规划设计, 2010, 21(5): 33-35. Doi:10.3969/j.issn.1004-2970.2010.05.010 |

| [2] |

韩大匡. 关于高含水油田二次开发理念、对策和技术路线的探讨[J]. 石油勘探与开发, 2010(5): 583-591. |

| [3] |

方宏长, 冯明生. 中国东部几个主要油田高含水期提高水驱采收率的方向[J]. 石油勘探与开发, 1999(1): 60-62, 6, 15. |

| [4] |

胡博仲, 李昌连, 宋承毅. 大庆高寒地区不加热集油术回顾与展望[J]. 石油规划设计, 1995(2): 32-33. |

| [5] |

曹锦艳, 杜会侠. 冬季降温集输和不加热集输可行性研究[J]. 中国西部科技, 2009, 8(7): 20-21. Doi:10.3969/j.issn.1671-6396.2009.07.009 |

| [6] |

Liu X Y, Wang D X, Han G Y, et al. Temperature limit for oil-gas-water mixed transportation in safety during oil production with special high water-cut[J]. Acta Petrolei Sinica, 2005, 26(3): 102-105. |

| [7] |

Liu X Y, Liu D W, Mao Q J, et al. The flow pattern study of oil-gas-water three-phase flow in horizontal circular gathering and transferring pipeline[J]. J Eng Therm, 2010, 31(12): 2038-2042. |

| [8] |

Song Y, Zhan H L, Zhao K, et al. Simultaneous characterization of water content and distribution in high-water-cut crude oil[J]. Energy & Fuels, 2016, 30(5): 35-47. |

| [9] |

Sarica C, Panacharoensawad E. Review of paraffin deposition research under multiphase flow conditions[J]. Energy & Fuels, 2012, 26(7): 3968-3978. |

| [10] |

Hamoud A A A, Davidsen S. An approach for simulation of paraffin deposition in pipelines as a function of flow characteristics with a reference to Teesside oil pipeline[J]. Petroleum, 1995(6): 213-224. |

| [11] |

高歌, 吴海浩, 全青, 等. 气液两相间歇流管道蜡沉积实验研究[J]. 中国科学院大学学报, 2017, 34(2): 226-231. |

| [12] |

LU Y, Huang Z, Hoffmann R, et al. Counterintuitive effects of the oil flow rate on wax deposition[J]. Energy & Fuels, 2012, 26(7): 4091-4097. |

| [13] |

Quan Q, Wang W, Wang P, et al. Wax deposition of water-in-crude oil emulsion in a flow-loop apparatus[J]. Petroleum Science & Technology, 2015, 33(5): 520-526. |

| [14] |

Probjot S, Ramachran V, Fogler H S, et al. Morphological evolution of thick wax deposits during aging[J]. Aiche Journal, 2001, 47(1): 6-18. Doi:10.1002/aic.690470103 |

| [15] |

Singh P, Fogler H S, Nagarajan N. Prediction of the wax content of the incipient wax-oil gel in a pipeline:an application of the controlled-stress rheometer[J]. Journal of Rheology, 1999, 43(6): 1437-1451. Doi:10.1122/1.551054 |

| [16] |

Singh P, Youyen A, Fogler H S. Existence of a critical carbon number in the aging of a wax-oil gel[J]. Aiche Journal, 2001, 47(9): 2111-2124. Doi:10.1002/aic.690470921 |

| [17] |

Paso K G, Fogler H S. Influence of paraffin composition on the aging of wax-oil gel deposits[J]. Aiche Journal, 2004, 49(12): 3241-3252. |

| [18] |

Paso K G, Fogler H S. Bulk stabilization in wax deposition systems[J]. Energy & Fuels, 2004, 18(4): 1005-1013. |

| [19] |

Quan Q, Gong J, Wang W, et al. Study on the aging and critical carbon number of wax deposition with temperature for crude oils[J]. Journal of Petroleum Science & Engineering, 2015, 130(1): 1-5. |

| [20] |

Coutinho J A, Lopes D S, Aitur F, et al. Evidence for the aging of wax deposits in crude oils by Ostwald ripening[J]. Petroleum Science & Technology, 2003, 21(3/4): 381-391. |

| [21] |

Hoffmann R, Amundsen L, Huang Z, et al. Wax deposition in stratified oil/water flow[J]. Energy & Fuels, 2012, 26(6): 3416-3423. |

| [22] |

Jennings D W, Weispfennig K. Effects of shear and temperature on wax deposition:coldfinger investigation with a gulf of Mexico crude oil[J]. Energy & Fuels, 2005, 19(4): 1376-1386. |

| [23] |

Wang P, Wang W, Gong J, et al. Effects of the dispersed phase on oil/water wax deposition[J]. ASME J Energy Resour Technol, 2013, 135(4): 317-331. |

| [24] |

Anosike C F. Effect of flow patterns on oil-water flow paraffin deposition in horizontal pipes[D]. Tulsa: Tulsa University, 2006.

|

| [25] |

Hunt Jr E B. Laboratory study of paraffin deposition[J]. Journal of Petroleum Technology, 1962, 14(11): 1259-1269. Doi:10.2118/279-PA |

| [26] |

Bern P A, Withers V R, Cairns J R. Wax deposition in crude oil pipelines[C]//Proceedings of The European Offshore Petroleum Conference, London, England, 1980: 21-24.

|

| [27] |

黄启玉.含蜡原油管道蜡沉积模型的研究[D].北京: 中国石油大学(北京), 2000.

|

| [28] |

Visintin R G, Lapasin R. Rheological behavior and structural interrelation of waxy crude oil gels[J]. Langmuir, 2005, 21(4): 6240-6249. Doi:10.1021/la050705k |

| [29] |

Chang C, Boger D V, Nguyeu Q D. The yielding of waxy crude oils[J]. Industrial and Engineering Chemistry Research, 1998, 37(4): 1551-1559. Doi:10.1021/ie970588r |

| [30] |

吕朝旭, 邢晓凯, 柯鲁峰, 等. 高含水原油流动沉积实验装置研制[J]. 石油化工高等学校学报, 2018(6): 83-86. |

| [31] |

Weingarten J S, Euchner J A. Methods for predicting wax precipitation and deposition[J]. Spe Production Engineering, 1988, 3(1): 121-126. |

| [32] |

Couto G H, Chen H, Delle-Case E, et al. An investigation of two-phase oil/water paraffin deposition[J]. Spe Production & Operations, 2008, 23(1): 410-55. |

| [33] |

Gong J, Zhang Y, Liao L, et al. Wax deposition in the oil/gas two-phase flow for a horizontal pipe[J]. Energy & Fuels, 2011, 25(4): 1624-1632. |

2020, Vol. 37

2020, Vol. 37