纳米颗粒指粒径在1~100 nm范围内的颗粒。纳米颗粒由于尺寸小、比表面积大,具有独特的物理化学性能,被广泛应用于材料、化工、医学和电子等领域[1]。气固流态化作为增强气固接触的一种有效技术,在许多领域得到广泛应用。纳米颗粒流化是批量处理纳米颗粒的有效技术之一。

颗粒的流化行为与其物理性质如尺寸和密度密切相关。Geldart[2]在大量实验的基础上,根据单个颗粒的重力与曳力的比值将颗粒分为C、A、B、D共4大类,用以区分各类颗粒的流化特征。纳米颗粒由于颗粒间强大的黏性力作用,通常以聚团的形式流化[3]。王垚等[4-6]根据纳米颗粒流化行为不同,提出纳米颗粒的流化分为聚团散式流化(agglomerate particulate fluidization, APF)和聚团鼓泡流化(agglomerate bubbling fluidization, ABF)。前者流化时可能形成稳定的均匀膨胀流化,且床层膨胀比较大;而后者床层中出现大量的气泡,影响气固接触效率。纳米颗粒的流化还存在滞后性[7-8],这些都影响纳米颗粒在流态化技术中的应用,通常需要应用辅助方法改善流化质量[3]。

许多学者对于纳米颗粒流化的改善进行了研究。Zhu等[9]研究SiO2在声场辅助作用下的流化行为,发现纳米颗粒借助声场可以更容易地流化并且临界流化速度显著降低,但当音频超过2 000 Hz时,声场对流化几乎没有影响。Zeng等[10]采用磁场辅助对纳米颗粒进行流化研究,发现磁场能有效破碎纳米颗粒较大的聚团和沟流,抑制鼓泡和扬析的发生。Quintanilla等[11-13]发现Aerosil R974在直流高压电场下,颗粒因电泳会沉积在壁面上,床层膨胀高度减小,若采用交变电场,则床层膨胀比增加,且可以避免颗粒的电泳沉积。振动作为一种易于操作的辅助流化方法,能直接作用于颗粒聚团,改善纳米颗粒的流化质量[14-15],也得到了广泛研究。Yang等[16]对振动流化床中纳米颗粒聚团流化行为进行研究,发现在施加振动后,临界流化速度降低,但当频率为40 Hz时,临界流化速度与振幅无关。Harris[17]研究SiO2纳米颗粒在频率0~34 Hz时的水平振动辅助流化,发现在频率大于约17 Hz时,颗粒都能达到平稳的散式流化状态。Kaliyaperumal[18]在振动流化床上研究纳米和亚微米颗粒在室温下的流化行为,发现纳米颗粒流化时底部的聚团尺寸大于顶部,且纳米颗粒流化对频率的变化不敏感。已有研究表明振动是一种改善纳米颗粒流化的有效方法[16-21],但是大多研究只关注振动对某一种颗粒流化的改善,关于振动对不同种类纳米颗粒流化改善的研究相对较少。因此,本文选取SiO2、Al2O3和TiO2这3种颗粒(前者黏性相对较小,后两者黏性相对较大)为床料,探究振动参数对不同黏性纳米颗粒流化的影响。

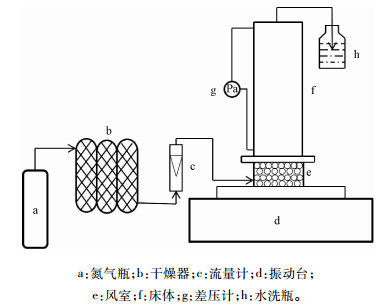

1 实验方法和物料性质纳米颗粒振动流化实验台如图 1所示,整体装置由流化床、振动台、差压计、流量计等组成,床体为有机玻璃材质。实验在常温常压下进行。实验前在流化床内壁涂一层静电消除剂,减小颗粒聚团与床体间静电力的作用。流化风用高纯氮气,先经过干燥器去除水分。布风板采用过滤孔为20 μm的不锈钢烧结板。床层膨胀高度(即床层表面位置)用标尺测量,床层压降由差压计读取。风室中填充玻璃珠保证配气均匀。床体顶部接水洗瓶收集扬析颗粒,防止污染环境。

|

Download:

|

| 图 1 实验装置图 Fig. 1 Schematic of the experimental setup | |

实验用床料为SiO2、Al2O3和TiO2这3种纳米颗粒,其参数见表 1。实验开始前,先用孔径225 μm的筛子筛去物料在运输、储存中形成的大聚团;筛好的物料在烘箱内充分干燥(150 ℃干燥2 h),去除水分。

|

|

表 1 纳米颗粒的物性参数 Table 1 Physical parameters of the nanoparticles |

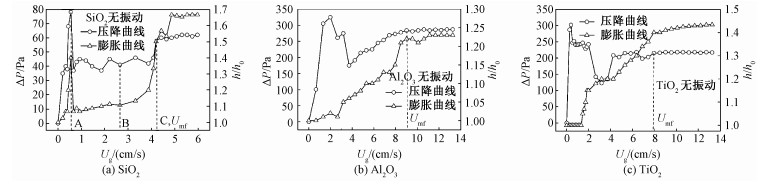

如图 2(a)所示,在无振动条件下,当表观气速Ug在A点之前时,SiO2纳米颗粒的床层压降和Ug近似成正比增加,甚至大于稳定流化时的床层压降值,因为在逐渐增加风速的过程中,暂时出现床层物料整体悬空的现象。随着Ug增加,悬空的物料被破坏,压降降低,物料中出现沟流。随着Ug进一步增加到B点,床层开始均匀膨胀,稳定流化。当Ug达到C点之后,随着Ug增加,压降基本保持不变,床层继续膨胀,具有清晰的床层界面,表现为散式流化。继续增加Ug,床层表面起伏不定,物料开始扬析。

|

Download:

|

| 图 2 无振动条件下3种纳米颗粒床层压降及床层膨胀比 Fig. 2 Bed pressure drops and bed expansion ratios of nanoparticles without vibration | |

如图 2(b)和2(c)所示,Al2O3和TiO2两种纳米颗粒的流化过程与SiO2存在一定差异。表观气速较低时,首先出现部分物料悬空,随着气速增加,床内出现裂纹甚至贯通的凹坑,床层压降减小,而此时流化床底部有大量毫米级的聚团且部分床料处于固定状态,仅床层上部的物料被流化。继续增加风速,床内出现气泡,床层上界面模糊,起伏剧烈,表现为鼓泡流化,扬析现象严重,并且在流化床的底部仍然观察到大量约1~2 mm的聚团。因此,Al2O3和TiO2两种纳米颗粒比SiO2纳米颗粒难流化。这是由于纳米颗粒之间的黏性力较大,其在流化床中以单级或多级聚团(一次聚团)[22]形式存在,聚团之间由于黏性力而形成的紧密网状结构(二次聚团)[22]需要一定的力才能被破坏[23]。表观气速较低时,流化风引入的能量对聚团结构的破坏能力有限,气体无法穿过较密实的聚团,从而引起床料悬空现象和较大的床层压降。随着气速增加,气体对聚团破碎的作用增强。Al2O3和TiO2纳米颗粒间的黏性力相对SiO2纳米颗粒较大,从而导致Al2O3和TiO2两种纳米颗粒具有较高的临界流化速度和较大的流化聚团。需要注意的是,即使相同种类和原生粒径的颗粒,由于生产厂家、储存等不同因素也会影响聚团初始结构,对流化行为也有一定的影响。

2.2 振动流化床中纳米颗粒的流化纳米颗粒聚团是影响流化质量的重要原因,引入外力场破坏流化床中聚团是提高纳米颗粒流化质量的一种有效手段[23]。由于振动具有非侵入性和广泛适用性,得到较为广泛的应用。本文引入振动场,对比3种纳米颗粒在振动条件下的流化特性。

在施加一定频率和振幅的振动后,3种纳米颗粒的流化行为均有一定的改善。SiO2在较低的表观气速下即进入平稳流化状态,沟流现象消失,同时流化的滞后现象减轻。而Al2O3和TiO2在流化初期床内不再出现凹坑,达到一定风速后平稳膨胀,床层表面起伏减小。颗粒在振动场中的流化质量与振动频率和振幅有关,下文具体介绍振幅和频率对3种纳米颗粒流化质量的影响。

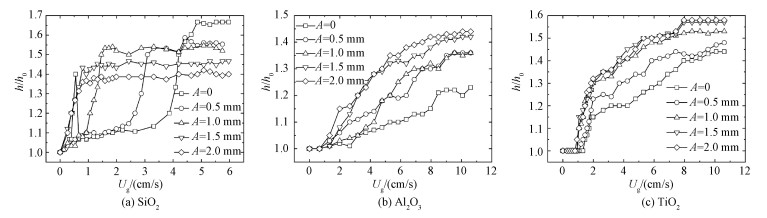

图 3和图 4分别给出频率为20 Hz时3种纳米颗粒的床层压降和床层膨胀比。3种纳米颗粒在不同振幅条件下,床层压降波动均减小,且临界流化速度降低。

|

Download:

|

| 图 3 SiO2、Al2O3和TiO2纳米颗粒的床层压降(f=20 Hz) Fig. 3 Bed pressure drops of SiO2, Al2O3, and TiO2 nanoparticles (f=20 Hz) | |

|

Download:

|

| 图 4 SiO2、Al2O3和TiO2纳米颗粒的床层膨胀比(f=20 Hz) Fig. 4 Bed expansion ratios of SiO2, Al2O3, and TiO2 nanoparticles (f=20 Hz) | |

当表观气速较低时,3种纳米颗粒的床层膨胀比均比无振动时有所增加,且随振幅的增加而增加,因此振动能一定程度地破坏纳米颗粒聚团,有利于提高流化质量。当表观气速较高时,Al2O3和TiO2纳米颗粒的床层膨胀高度随着振幅的增加而增加,且聚团尺寸随之减小,而SiO2纳米颗粒的床层膨胀高度却随着振幅的增加而有所减小。这是由于在无振动条件下SiO2纳米颗粒的床层膨胀比已较大,而振动强化了聚团之间的碰撞,促进了聚团的密实化。而对于另外两种颗粒,碰撞主要起到破坏聚团结构的作用。此外,当振幅较低(0.5 mm)时,虽然Al2O3和TiO2颗粒的床层膨胀有一定增加,但是床层底部仍然存在肉眼可见的较大尺寸的聚团。

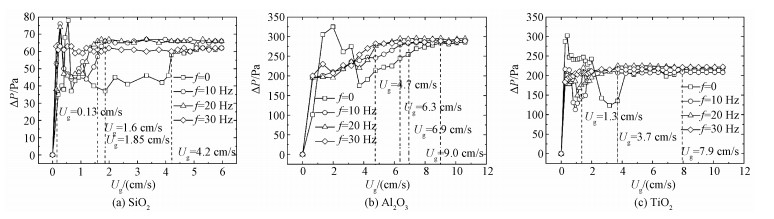

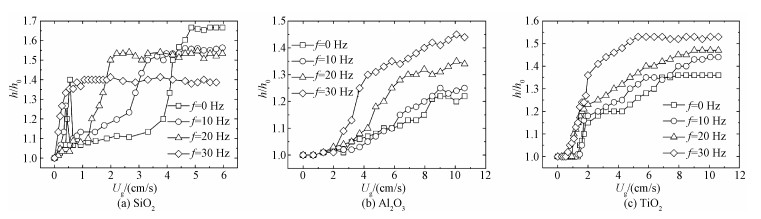

3种纳米颗粒在振幅为1.0 mm时,不同振动频率下床层压降与床层膨胀比分别如图 5和图 6所示。加入振动后床层压降波动减小,随气速的增大上升平稳。且Al2O3和TiO2底部聚团尺寸减小,床层表面清晰,流化质量得到明显提高。频率对床层膨胀比的影响规律和振幅的影响规律相似。但当流化风速较低时,Al2O3和TiO2两种纳米颗粒床层膨胀比随着频率增加的现象更加明显。

|

Download:

|

| 图 5 SiO2、Al2O3和TiO2纳米颗粒的床层压降(A=1.0 mm) Fig. 5 Bed pressure drops of SiO2, Al2O3, and TiO2 nanoparticles (A=1.0 mm) | |

|

Download:

|

| 图 6 SiO2、Al2O3和TiO2纳米颗粒的床层膨胀比(A=1.0 mm) Fig. 6 Bed expansion ratios of SiO2, Al2O3, and TiO2nanoparticles (A=1.0 mm) | |

振动改善纳米颗粒流化的另一个重要特征是降低其临界流化速度。3种纳米颗粒在频率20 Hz和振幅1.0 mm时的临界流化速度变化如图 7所示,可见增加振幅和频率都会降低纳米颗粒的临界流化速度。这是因为增加振幅能增加颗粒聚团在床中运动的“自由程”,增加频率能增加聚团的碰撞频率,这都能促进初始聚团结构的破碎,利于气体均匀分配,降低纳米颗粒的临界流化速度。同时,振幅和频率越大,临界流化速度降低的幅度越明显。

|

Download:

|

| 图 7 临界流化速度随振幅和频率的变化 Fig. 7 Effect of amplitude and frequency on Umf | |

纳米颗粒聚团在流化床中的受力可分为结合力(范德华力等)和分离力(剪切力等)两类[24]。振动的引入使床内颗粒聚团额外受到振动产生的作用力。振动台将振动能传递给床内的聚团,给颗粒聚团增加了一个额外的加速度A(2πf)2,强化颗粒聚团的运动和碰撞[25],有利于破坏初始床中颗粒聚团间的网状结构。振动能经过布风板向上传递且逐渐衰减,对底部聚团破碎能力更强,导致底部聚团尺寸减小更明显。

振动对床层膨胀高度的影响存在以下两方面:一是强化聚团运动,促进聚团碰撞,利于大聚团破碎,减小聚团尺寸,提高床层空隙率和膨胀高度,改善纳米颗粒的流化;二是提高聚团碰撞频率,促进聚团密实化,对床层起到压缩作用,降低床层膨胀高度。相比而言,SiO2颗粒堆积密度较小,仅为另外两种颗粒堆积密度的1/8~1/6,初始床层空隙率较大,振动产生的压缩作用会更明显。此外,SiO2纳米颗粒之间的黏附力相对于Al2O3和TiO2两种颗粒较小,在流化床中的聚团尺寸也相对较小,振动对减小聚团尺寸的作用没有对Al2O3和TiO2两种颗粒的作用明显。

3 结论1) 施加振动后,纳米颗粒的流化得到改善,临界流化速度降低,振动能有效抑制纳米颗粒在低流化速度条件下出现的沟流、裂隙等现象。

2) 随着振幅和频率增加,纳米颗粒的临界流化速度均降低,Al2O3和TiO2的床层膨胀比增加,但SiO2的床层膨胀比有所降低。

3) 振动对流化床底部聚团的作用力更强。振动强化了纳米颗粒聚团的碰撞,具有促进聚团破碎和密实化的双重作用。针对不同种类的纳米颗粒流化,为了得到最佳的流化质量,需要探索最优的振动参数。

| [1] |

陈敬中, 刘剑洪, 孙学良. 纳米材料科学导论[M]. 北京: 高等教育出版社, 2010.

|

| [2] |

Geldart D. Types of gas fluidization[J]. Powder Technology, 1973, 7(5): 285-292. Doi:10.1016/0032-5910(73)80037-3 |

| [3] |

Ommen J R V, Valverde J M, Pfeffer R. Fluidization of nanopowders:a review[J]. Journal of Nanoparticle Research, 2012, 14(3): 737. Doi:10.1007/s11051-012-0737-4 |

| [4] |

王垚, 金涌, 魏飞. 纳米级SiO2聚团散式流化中聚团参数及曳力系数[J]. 清华大学学报(自然科学版), 2001, 41(4/5): 32-35. |

| [5] |

王垚, 金涌, 魏飞, 等. 纳米级SiO2颗粒流化床的塌落行为[J]. 化工学报, 2001, 52(11): 957-962. Doi:10.3321/j.issn:0438-1157.2001.11.005 |

| [6] |

王垚, 金涌, 魏飞, 等. 原生纳米级颗粒的聚团散式流态化[J]. 化工学报, 2002, 53(4): 344-348. Doi:10.3321/j.issn:0438-1157.2002.04.003 |

| [7] |

王远保, 刘道银, 王铮, 等. 纳米颗粒的流化特征及滞后现象研究[J]. 动力工程学报, 2018(2): 145-150. |

| [8] |

刘道银, 王远保, 王铮, 等. 超细颗粒聚团流化的临界流化速度[J]. 化工学报, 2017, 68(11): 121-127. |

| [9] |

Zhu C, Liu G, Yu Q, et al. Sound assisted fluidization of nanoparticle agglomerates[J]. Powder Technology, 2004, 141(1): 119-123. |

| [10] |

Zeng P, Zhou T, Yang J. Behavior of mixtures of nano-particles in magnetically assisted fluidized bed[J]. Chemical Engineering & Processing Process Intensification, 2008, 47(1): 101-108. |

| [11] |

Espin M J, Valverde J M, Quintanilla M A S, et al. Electromechanics of fluidized beds of nanoparticles[J]. Physical Review E, 2009, 79(1): 1-7. |

| [12] |

Quintanilla M A S, Valverde J M, Castellanos A, et al. Nanofluidization as affected by vibration and electrostatic fields[J]. Chemical Engineering Science, 2008, 63(22): 5559-5569. Doi:10.1016/j.ces.2008.08.012 |

| [13] |

Valverde J M, Espin M J, Quintanilla M A S, et al. Electrofluidized bed of silica nanoparticles[J]. Journal of Electrostatics, 2009, 67(2/3): 439-444. |

| [14] |

Zhou T, Li H. Force balance modelling for agglomerating fluidization of cohesive particles[J]. Powder Technology, 2000, 111(1/2): 60-65. |

| [15] |

Xu C B, Zhu J. Experimental and theoretical study on the agglomeration arising from fluidization of cohesive particles:effects of mechanical vibration[J]. Chemical Engineering Science, 2005, 60(23): 6529-6541. Doi:10.1016/j.ces.2005.05.062 |

| [16] |

Yang J, Zhou T, Song L. Agglomerating vibro-fluidization behavior of nano-particles[J]. Advanced Powder Technology, 2009, 20(2): 158-163. Doi:10.1016/j.apt.2008.06.002 |

| [17] |

Harris A T. On the vibration assisted fluidisation of silica nanoparticles[J]. International Journal of Nanotechnology, 2008, 5(2/3): 179-194. Doi:10.1504/IJNT.2008.016915 |

| [18] |

Kaliyaperumal S, Barghi S, Briens L, et al. Fluidization of nano and sub-micron powders using mechanical vibration[J]. Particuology, 2011, 9(3): 279-287. Doi:10.1016/j.partic.2011.03.003 |

| [19] |

Nam C H, Pfeffer R, Dave R N, et al. Aerated vibrofluidization of silica nanoparticles[J]. AIChE Journal, 2004, 50(8): 1776-1785. Doi:10.1002/aic.10237 |

| [20] |

Valverde J M, Castellanos A. Effect of vibration on agglomerate particulate fluidization[J]. AIChE Journal, 2006, 52(5): 1705-1714. Doi:10.1002/aic.10769 |

| [21] |

Xu C, Zhu J. Parametric study of fine particle fluidization under mechanical vibration[J]. Powder Technology, 2006, 161(2): 135-144. Doi:10.1016/j.powtec.2005.10.002 |

| [22] |

Wang Y, Gu G S, Wei F, et al. Fluidization and agglomerate structure of SiO2 nanoparticles[J]. Powder Technology, 2002, 124(1/2): 152-159. |

| [23] |

Raganati F, Chirone R, Ammendola P. Gas-solid fluidization of cohesive powders[J]. Chemical Engineering Research & Design, 2018, 133: 347-387. |

| [24] |

Mawatari Y, Ikegami T, Tatemoto Y, et al. Prediction of agglomerate size for fine particles in a vibro-fluidized bed[J]. Journal of Chemical Engineering of Japan, 2003, 36(3): 277-283. Doi:10.1252/jcej.36.277 |

| [25] |

Stakic M, Urosevic T. Experimental study and simulation of vibrated fluidized bed drying[J]. Chemical Engineering and Processing, 2011, 50(4): 428-437. Doi:10.1016/j.cep.2011.02.006 |

2020, Vol. 37

2020, Vol. 37