2. 西安交通大学苏州研究院, 江苏 苏州 215123;

3. 黑龙江东方学院, 哈尔滨 150086;

4. 西安交通大学动力工程多相流国家重点实验室, 西安 710049

2. Suzhou Institute, Xi'an Jiaotong University, Suzhou 215123, China;

3. Heilongjiang Oriental University, Harbin 150086, China;

4. State Key Laboratory of Multiphase Flow in Power Engineering, Xi'an Jiaotong University, Xi'an 710049, China

社会经济发展所带来的含油污水大量排放,以及海洋石油开发和运输过程中原油的泄露等问题给人类赖以生存的水体环境带来巨大负担,且呈日趋恶化趋势[1-2]。随着排放标准的提升,传统的油水分离技术逐渐难以达到清洁排放指标要求,研究开发新型高效油水分离技术迫在眉睫[3]。特殊润湿性膜分离技术因其能耗低、操作简单、环境污染小和通用性强等优势成为油水分离技术的研究热点与方向[4-5]。

自从本世纪初提出将超疏水超亲油的概念用于油水分离后[6],各国学者已经对超疏水/超亲油的油水分离网膜进行了广泛的理论与实验研究,并研发出多种不同制备手段、不同基底和不同性能的超亲水/超疏油网状分离介质[7-9]。然而,研究中发现该类型网膜存在只能用于少数密度大于水的油和网膜易被油相污染两大问题[10-11]。这一缺陷不仅使得聚苯乙烯和聚甲基丙烯酸甲酯等广泛用于制备超疏水超亲油网膜但却易溶于油性溶剂的材料无法使用[12],更使得该类型网膜的适用范围被大大限制,严重降低了其实用价值。

江雷院士课题组受到鱼鳞表面结构的启发提出超亲水/水下超疏油的概念[13],并将其应用于油水分离研究。学者们[14-18]从理论分析得出,水下超疏油网膜在与油水混合物接触时,水迅速润湿超亲性表面,在表面形成一层稳定的水膜,阻碍油相的浸润。网膜的亲水憎油性使油始终无法浸润、黏附其表面从而被截留,水则可以顺利润湿通过,有效地克服了超疏水超亲油网膜的缺陷,因而成为新的研究热点。一些学者简单地以亲水聚合物溶液浸泡的方式在微纳米结构上构筑超亲水表面[15-16],还有的学者通过沉积法和水解法等将亲水有机物更牢固、更有层次性地枝接到粗糙结构上构筑亲水表面[17-18],但是这些有机物修饰的网膜在严苛环境中都不够稳定。

鉴于此,本文选择用金属或金属化合物等无机材料构筑亲水表面的思路,实验中以紫铜网作为基底,用原位置换法和氧化修饰法在铜网上构筑微纳米复合结构制得两种超亲水/水下超疏油网膜。利用自制油水分离装置对不同目数网膜和不同类型油水混合物的分离效率、网膜通量、耐酸碱性、可重复性和稳定性等性能进行实验测试和对比分析,进而实现对其分离性能和实用性的评价。

1 试样制备及实验测试方法 1.1 实验材料盐酸质量分数36%~38%,购自上海达瑞化学品有限公司;紫铜网购自当地五金店;0#柴油、92#汽油购自中国石化集团,均为市售汽车用油;去离子水为实验室自制;其他试剂均为分析纯或化学纯,无需进一步纯化即可使用,均购自国药化学试剂集团。

1.2 网膜制备裁剪4 cm×4 cm规格的60、120、200、250、300、350、400目的紫铜网,依次用丙酮、无水乙醇、去离子水超声清洗10 min,除去表面油脂等杂质,然后用稀盐酸除去表面氧化层,随后再用无水乙醇冲洗,并将清洗完网放入70~90 ℃的恒温干燥箱中干燥2 h备用。(a) Ag结构网膜制备方法为:用硝酸银粉末和去离子水配置1 mol/L的硝酸银溶液,超声至完全溶解。用移液管量取适量的氨水,逐滴加入上述AgNO3水溶液中,超声5 min使其混合均匀。随后将干燥好的各目数紫铜网垂直浸泡在该溶液中40~60 s后取出,依次用足量的去离子水和无水乙醇缓慢冲洗以除去残留试剂,放在90 ℃的恒温干燥箱中干燥3 h,干燥完后即制得超亲水/水下超疏油网膜。(b) Cu(OH)2结构网膜制备方法为:配置浓度为1 mol/L的NaOH和0.1 mol/L的K2S2O8的混合溶液,将干燥好的紫铜网垂直浸泡在溶液中1 h取出,用无水乙醇冲洗掉网膜上残留的试剂后以氮气吹干,即制得Cu(OH)2结构的超亲水/水下超疏油网膜。

1.3 表征与实验方法通过在10.0 kV电压下操作的场发射扫描电子显微镜MAIA3(LMH American)获得网膜的微观图像;使用X射线衍射仪(XRD-6100 Japan)获得试样表面成分分析图,工作条件为以10(°)/min的扫描速率扫描6°~100°的范围;使用接触角测量仪(DSA100 KRUSS Germany)在环境温度下测量液体在膜表面的接触角,采用同一样品在表面5处不同位置测量值的平均值作为结果;液体中的油含量用总有机碳测试仪(Vario TOC China)测量,仪器测量范围为0~60 000 mg/L。

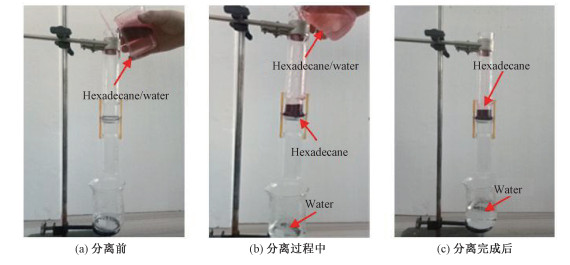

网膜固定在两个分离管之间,分离管通过固定装置夹紧保证周向的密封。为便于观察实验现象,测试时先将油用油红染色标记再与水混合,将油水混合物倒入上方的玻璃管后,若网膜允许水流过而将油阻挡在上方玻璃管中,则可成功地实现油水分离。

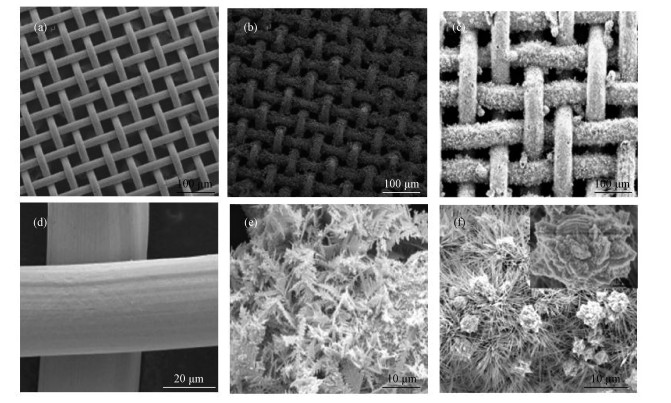

2 实验结果与讨论 2.1 网膜的形貌以400目铜网为例,采用扫描电子显微镜观察铜网在反应前后的表面微观结构,如图 1(a)、1(b)、1(c)分别为反应前铜网、与硝酸银反应后铜网及氧化后铜网的整体形貌图,图 1(d)、1(e)、1(f)则分别为反应前铜网、与硝酸银反应后铜网及氧化后铜网微观结构图。

|

Download:

|

| (a)原始网膜整体SEM图; (b) Ag结构网膜整体SEM图;(c) Cu(OH)2结构网膜整体SEM图;(d)原始网膜5 000倍SEM图;(e) Ag结构网膜10 000倍SEM图;(f) Cu(OH)2结构网膜10 000倍SEM图。 图 1 处理前后3种网膜形貌的SEM图曲线像 Fig. 1 SEM images of the three types of meshes before and after treatment | |

从图 1(a)可以看出反应前的铜网由直径约为50 μm的铜丝编织而成,孔径大约为70 μm,铜网整体形貌相对光滑,无明显结构特征,进一步放大观察也未发现突出的微纳结构,如图 1(a)、1(d)所示。当铜网与硝酸银反应后,其整体均匀覆盖一层Ag微纳米结构,进一步放大观察发现其为树枝状结构,这些树枝状结构层层堆叠在一起,尺度在5 μm左右,主干上更是旁接了大量的纳米级结构,很大程度上增大了铜丝表面的粗糙度,如图 1 (b)、1(e)所示。经过氧化后的铜网整体同样覆盖一层均匀的Cu(OH)2微结构,进一步放大观察发现均匀微纳米结构为针状,交错排布,将基底铜丝完全遮住,如图 1 (c)、1(f)所示。根据Wenzel模型[19],这些微纳米结构可以将水困于其中,使得网膜表面形成一层水膜,阻挡油相的浸润,因此在调控网膜润湿方面有重要作用。同时可以看出,部分微纳米结构向孔内有所延伸,但是并未将孔堵住,这为液体的通过提供了通道。对比两种网膜可见,Ag结构网膜网孔剩余面积更小,且表面粗糙结构堆积更厚实,但耐磨性略差于Cu(OH)2结构的网膜。

2.2 表面成分分析样品的润湿性不仅与表面结构有关,同时还与成分有关。表面结构的化学组成或者基团对网膜表面能的大小起决定作用,决定原始润湿性:疏水/亲水、疏油/亲油以及双疏或双亲等。而表面结构则可以进一步放大润湿性质,将其扩展到极端状态[17]。根据基本理论,预期发生的两种反应的方程式如下所示:

| $ {\rm{Cu + 2AgN}}{{\rm{O}}_{\rm{3}}} \to {\rm{2Ag + Cu}}{\left( {{\rm{N}}{{\rm{O}}_{\rm{3}}}} \right)_{\rm{2}}} $ | (1) |

| $ \begin{array}{*{20}{c}} {{\rm{Cu + }}{{\rm{K}}_{\rm{2}}}{{\rm{S}}_{\rm{2}}}{{\rm{O}}_{\rm{8}}}{\rm{ + 2NaOH}} \to }\\ {{\rm{Cu(OH}}{{\rm{)}}_{\rm{2}}}{\rm{ + N}}{{\rm{a}}_{\rm{2}}}{\rm{S}}{{\rm{O}}_{\rm{4}}}{\rm{ + }}{{\rm{K}}_{\rm{2}}}{\rm{S}}{{\rm{O}}_{\rm{4}}}} \end{array} $ | (2) |

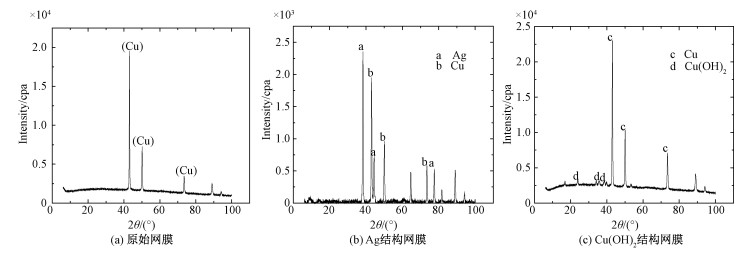

对3种网膜的表面成分进行分析,结果如图 2所示,图 2 (a)、2(b)、2(c)分别对应原始铜网、与硝酸银反应后的铜网和氧化后铜网。图 2(a)中的峰均对应于Cu (JCPDS Card No. 89-2838);图 2(b)中标记为a的峰对应于Ag (JCPDS Card No. 89-3722),标记为b的峰与图 2(a)图中的峰吻合,对应来自基底的Cu,表明与硝酸银反应后的铜网表面结构成分为Ag;图 2(c)中标记为c的峰同样对应基底的Cu,标记为d的峰则对应于Cu(OH)2,表明网膜结构成分为Cu(OH)2,则测试结果与预测结果吻合。

|

Download:

|

| 图 2 3种网膜的XRD分析图谱 Fig. 2 XRD analysis images of the three types of meshes | |

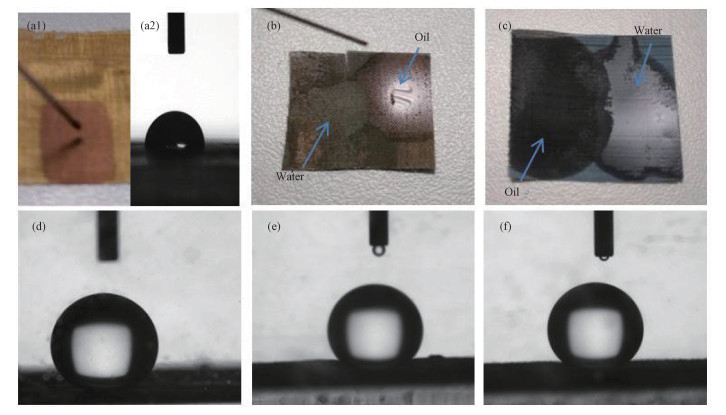

网膜在空气中的润湿性由普通接触角测量方法测出,在水下的润湿性则将网膜固定在充满水的透明石英容器中,再利用接触角测量仪测出。3种网膜在空气中及水下的润湿性如图 3所示。

|

Download:

|

| (a1)空气中油滴在原始铜网上的接触角;(a2)空气中水在原始铜网上的接触角;(b)空气中油和水在Ag结构网膜上的接触角;(c)空气中油和水在Cu(OH)2结构网膜上的接触角;(d)水下油在原始网膜上的接触角;(e)水下油在Ag结构网膜上的接触角;(f)水下油在Cu(OH)2结构网膜上的接触角。 图 3 不同网膜表面的接触角 Fig. 3 Contact angles on different mesh surfaces | |

从图 3可以看出,未反应的铜网在空气中表现出较弱的亲水性和超亲油性,水在其上的接触角在80°左右,油的接触角接近0°;具有Ag微纳米结构的网膜在空气中表现出超双亲性,水与油都能迅速铺展开并渗透到网膜下方,接触角接近0°,原因是紫铜网与银本身就具有亲水性和亲油性,Ag微纳米结构的产生增大了其表面的粗糙度,根据Wenzel方程cosθw=rcosθ可知亲液性将大大增强[19-20]。而当网完全浸入水中时,油滴对此网膜接触角大于150°,平均值为157.1°,表现出水下超疏油性质,如图 3所示。这是由于膜的表面被水占据后,膜表面的液-气-固三相界面转变为液-液-固三相界面,此时由于油和水的不相容性及网膜的亲水性,使得网膜表面对水的黏附力极强,在网膜的表面形成稳定的水化层是导致油被阻隔的最重要因素;具有Cu(OH)2结构的网膜同样在空气中表现出超双亲性,在水中表现出超疏油性。其水下油接触角大于150°,平均值为157.8°,与Ag结构网膜差距不大。从接触角测试可以发现,制备的两种网膜均表现出期望的性能。

2.4 油水分离实验使用分离装置进行实验,首先进行的是单种类油与水的混合物的分离实验,使用的油品包含正己烷、十六烷、植物油、汽油和柴油。实验过程中油水的混合比例为体积比9:1(135 mL去离子水+15 mL油),用油红标记油以便观察。分离前在磁力搅拌器上以750 r/min的速度搅拌15 min,然后迅速倒入分离装置分离。实验时温度为室温27 ℃,压力为1 atm。使用显微镜对制备好的油水混合物进行观察可以发现,由于没有使用乳化剂,混合物中的油相大部分以连续相存在,且与水相互不相容。但是少量天然乳化剂的存在或是搅拌剪切作用仍使部分油相与水形成乳化液,此部分油滴直径平均在100 μm左右,最小的直径在60~70 μm,且可以保持至少数个小时不团聚。分离现象以正己烷为例如图 4所示。实验前待测试网膜需要先用水润湿,保证其能形成水膜,然后将油水混合物倒入分离设备上层的玻璃管中,在重力和表面张力的协同作用下,水以较快的速度渗透过网膜流至下方的烧杯中,而油不能渗透通过网膜,被拦截留在网膜上方,故下方烧杯中没有红色,而网膜上方截留有一定高度的红色液体层。

|

Download:

|

| 图 4 油(十六烷)水分离实验过程 Fig. 4 Experimental process of oil (hexadecane)-water separation | |

另外进行了两种网膜对不同油品混合液的实验,实验现象与上述一致,油相都被截留,滤液中没有肉眼可见的红色,表明两种网膜对上述5种油的油水混合物都能实现分离。之后将滤液进行总有机碳分析,测出其中碳含量,然后计算得出网膜具体的分离效率,其计算公式如下

| $ R = \left( {1 - \frac{{{m_{\rm{c}}}}}{{{m_0}}}} \right) \times 100\% $ | (3) |

式中:m0是分离前油水混合物中的油含量,g/L;mc是根据总有机碳测试结果计算得出的滤液中油的含量,g/L。

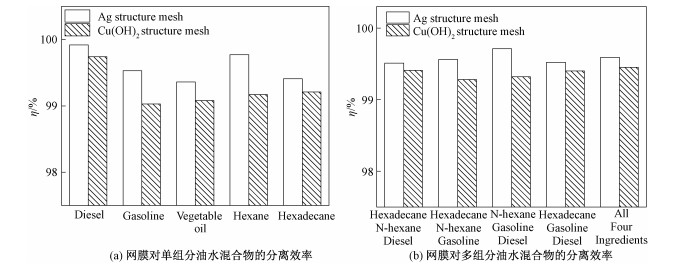

网膜对不同种类油水混合物的分离效率展示在图 5(a)中。从图 5(a)可以看出,两种网膜对5种油的油水混合物的分离效率都在99%以上,但是Ag结构网膜对每一种油的分离效率都高于相应的Cu(OH)2结构网膜的效率,在分离要求严苛的情况下,Ag结构网膜比Cu(OH)2结构网膜更具优势。除单一种类油与水的混合物实验外,还进行了多种油混合后与水组成的混合液的分离实验,以期更接近含油污水分离的实际情况。结果证实这两种网膜同样能实现对多组分油水混合物的分离,分离效率如图 5(b)所示。由图知,两种网膜都可以获得比单组分油水混合物更高的分离效率,同时Ag结构网膜的分离效率同样都高于对应的Cu(OH)2结构网膜的效率,进一步说明Ag结构网膜在超高纯度要求的分离场合更具有优势。

|

Download:

|

| 图 5 网膜对油水混合物的分离效率 Fig. 5 Separation efficiencies of two types of copper meshes for oil-water mixtures | |

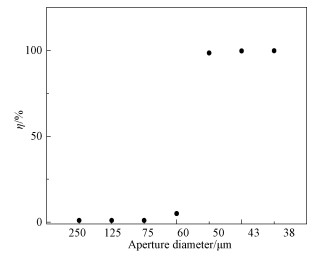

将不同目数的紫铜网按照1.2节所述两种制备方法进行处理,然后进行表面成分分析和接触角测试,结果显示得到的网膜在表面成分和润湿性表现上与400目的网膜没有明显差异。之后对各网膜进行分离实验,探究网膜目数对实际分离效率的影响,将网膜目数换算成网孔孔径,以Cu(OH)2网对柴油分离结果为例展示在图 6中。

|

Download:

|

| 图 6 网孔孔径对分离效率的影响 Fig. 6 Effect of aperture diameter on separation efficiency | |

由图 6可知,分离效率不存在严格随孔径的减小而增大的情况。大于50 μm的网膜完全不能进行分离,3种孔径小于50 μm的网膜均能成功分离且效率在98%以上。这表明在60~50 μm间存在某个过渡区间,低于这个目数范围的网膜均不能进行分离,高于这个范围的网膜则可以分离且效率将达到较高水平,而在区间中的目数需要进行研究。在分离过程中,油滴在网孔中会受到重力、向上的毛细作用力和液柱产生的向下的静压力。根据研究,毛细作用力与重力的作用可以统合到下式[21]中:

| $ \Delta P = \frac{{2\gamma }}{R} = - \frac{{l\gamma \cos {\theta _{\rm{a}}}}}{A} = - \frac{{2\gamma \cos {\theta _{\rm{a}}}}}{{{\rm{ \mathsf{ π} }}r}}. $ | (4) |

式中:ΔP称为入侵压力;γ是表面张力;θa是前进接触角;A是网孔面积;l是孔周长;R是弯液面的曲率半径;r是孔半径。

当ΔP>0时需外加压力才能通过,当ΔP < 0时无需外加压力即可通过网膜。由式(4)可以看出,网膜和油的种类确定后,前进接触角和表面张力就不再变化,变化的只有网孔的参数。疏油网膜的cosθa为负,当目数减小时孔的半径会增大,ΔP减小,当ΔP过小时只需极小的压力就会使油渗透过去,几乎不能承受液柱的压力,因此,目数过小时会无法分离油水混合物。当目数处在过渡区间中时,网膜能承受的液体高度逐渐增加,当液体通过速度大于液柱累积速度,则可以实现分离。同理,大目数网膜也有一个承压极限,因此我们对400目的网膜能承受的最大压力进行了测试。实验的静压力可由下式计算得到,

| $ {P_{{\rm{exp }}}} = \rho g{h_{\max }}, $ | (5) |

式中:ρ是柴油的密度;g是重力加速度;hmax是能承受的最大液柱高度。

经测试,Ag结构网膜能承受的最大压强为1 105 Pa,Cu(OH)2结构网膜能承受的最大压强为1 508.5 Pa。在最大承压能力上Cu(OH)2结构网膜表现优于Ag结构网膜。

2.6 网膜通量测试网膜通量是单位时间单位面积网膜能通过的液体的质量,反映的是网膜的分离速率,也是网膜选用的一个重要指标,因此对网膜的通量进行测试。制备由150 mL柴油和1 350 mL去离子水组成的油水混合物,并测量两种网膜在环境温度(22 ℃)下完全分离油水混合物所需的时间。计算出Ag结构网膜和Cu(OH)2结构网膜分离速率分别为2 321和3 851 kg/(m2·h)。分离速率受温度影响,因此分离实验在环境温度下进行时,Cu(OH)2结构网膜的分离率明显高于Ag结构网膜,分析认为与SEM图像中表现出的Ag结构网膜孔径剩余面积更小有关。

2.7 网膜耐酸碱性能测试实际油水混合物成分复杂,且一般不为中性,可能会对网膜的性能产生影响,若将网膜用于实际使用还需要研究其耐酸碱能力,因此对两种网膜进行测试。配置过量的pH为1和13的溶液,并分别将两种网膜在溶液中浸泡24 h,然后进行分离实验测试其性能。因为Cu(OH)2结构网膜制备过程即处在强碱性条件下,证明其可以在碱性条件下使用,故未对其进行耐碱性测试。

Cu(OH)2结构网膜在强酸溶液中浸泡后表面变成亮金色,推测Cu(OH)2与酸溶液发生反应。接触角测试结果表明,浸泡后的网膜同样表现为空气中超亲水/超亲油和水下超疏油性能。分离实验发现,浸泡后的网膜同样能进行油水分离,且效率保持较高水平,承压能力相比浸泡前略有下降。这主要是由于网膜表面的针状Cu(OH)2结构在溶液中与过量的酸发生反应生成CuCl2溶解在溶液中。但此时铜网不再是光滑的,因之前部分铜反应生成Cu(OH)2,Cu(OH)2被中和后铜网表现出类似刻蚀的状态,同样具有微纳米结构。且铜不会与酸溶液发生后续的反应,因此网膜表现出超亲水/水下超疏油特性,且能用于油水分离。

Ag结构的网膜在酸性溶液浸泡后表面的疏松结构有少量的脱落,在碱性溶液中浸泡后的样貌无明显的变化,润湿性和分离测试结果则表明与浸泡前无明显差异。分析认为,无论是Ag还是基底Cu都不会在非氧化性强酸和强碱溶液中发生反应,因此Ag结构网膜的表面结构没有发生变化,酸溶液中表面少量脱落可能是操作失误导致,故其润湿性能和分离性能都没有明显的变化。

之后使用强酸和强碱溶液与柴油混合的方式配置油水混合物并进行分离实验,实验结果表明,两种网膜在这种情况下同样能使用且性能几乎没有变化。

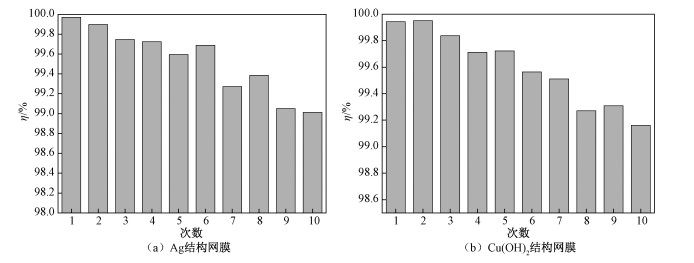

2.8 重复利用性能测试从实用角度考虑,对网膜的可重复利用性和稳定性也进行了测试。油水分离实验过后,将网膜用丙酮冲洗并浸泡30 min,再用去离子水冲洗并干燥,之后再次进行油水分离,用总有机碳分析仪测出水中残油量,得出分离效率,如此反复数次。两种网膜每次分离后滤液中的碳含量与分离次数关系如图 7所示。

|

Download:

|

| 图 7 两种网膜每次重复分离效率 Fig. 7 Separation efficiencies of two types of meshes at each repetition | |

由图 7可以看到Cu(OH)2结构网膜和Ag结构网膜在重复第10次时的滤液碳含量为1.22×10-4和1.41×10-4,计算得出分离效率为99.2%和99.01%,表明至少可以重复利用10次以上,且每次的油水分离效率都在99%以上。上述10次重复实验的结果表明两种网膜各自的分离效率虽随着使用次数的增加而下降,但是下降的幅度极小,表明网膜具有良好的稳定性能,可多次重复使用。对比两种网膜可以发现,Ag结构的网膜分离效率下降的速率大于Cu(OH)2结构网膜,推测Cu(OH)2结构网膜的可重复使用次数多于Ag结构网膜,表明Cu(OH)2结构网膜的稳定性能略优于Ag结构网膜,原因可能与Cu(OH)2结构与基底的结合力优于Ag结构有关。

3 结论本研究采用原位置换方法在铜网表面构建出一层微纳米Ag结构,该网膜具有超亲水/水下超疏油特性,同时采用氧化修饰的方法在铜网表面生成一层Cu(OH)2微纳米结构,制得另一种超亲水/水下超疏油网膜。通过实验仪器观察和对比两种网膜的微观结构、润湿性、油水分离性能、耐酸碱性、膜通量和稳定性能,得出以下结论:

1) 两种方法都能通过简单的反应使紫铜网膜获得良好的超亲水/水下超疏油性能,水下对油的接触角均接近160°,表现出优异的疏油性能。但从表面结构的致密度和耐久性分析,Cu(OH)2结构网膜优于Ag结构网膜。

2) 两种网膜对汽油、柴油、植物油等多种单组分油水混合物分离效率均保持在99%以上,表现出优异的分离性能,对成分更复杂的多组分油水混合物的分离效率略低一些,但仍在99%以上。对比两种网膜的分离效率可以看出,Ag微纳米结构的网膜无论是在分离单组分或者多组分油水混合物时效率都比对应的Cu(OH)2微纳米结构网膜要略高一些,这主要是因为Ag微纳米结构堆砌更均匀、更厚实且网孔剩余面积更小。

3) 两种制备方法制得的网膜分离性能与基底网膜目数有较大关系,目数必须足够大才能承受足够的入侵压力,目数处在过渡区间的网膜能否分离与受到的入侵压力有关。对比两种网膜发现,在最大承压能力上,Cu(OH)2结构网膜优于Ag结构网膜。同时,目数还影响网膜的膜通量,在400目时,Ag结构网膜的膜通量为2 378 kg/(m2·h),明显小于Cu(OH)2结构网膜的3 651 kg/(m2·h),这与反应后网膜网孔剩余面积的大小有关。

4) 两种网膜都能在非氧化性强酸强碱环境下使用,具有较优异的耐酸碱性能。两种网膜经过清洗后均可重复使用10次以上,且分离效率降低不多,表现出良好的稳定性和可重复性。对比两种网膜,Ag结构网膜分离效率下降速率略高于Cu(OH)2结构网膜,后者的稳定性及可重复性优于前者。

5) 两种网膜各有优势,Ag结构网膜在初始时的分离效率优于Cu(OH)2结构网膜,Cu(OH)2结构网膜在承压能力、膜通量和可重复性上优于Ag结构网膜,可根据具体工况选择。

| [1] |

张玉秀, 柴团耀. 废水生物处理过程中污泥的微生物种群结构和PAHs降解菌研究进展[J]. 中国科学院大学学报, 2016, 33(1): 1-8. |

| [2] |

高安虎, 王明玉, 王慧芳. 南水北调中线总干渠焦作段两侧地下水六价铬污染风险研究[J]. 中国科学院研究生院学报, 2013, 30(6): 763-769. |

| [3] |

Song S K, Shon Z H, Kim Y K, et al. An oil spill accident and its impact on ozone levels in the surrounding coastal regions[J]. Atmospheric Environment, 2011, 45(6): 1312-1322. Doi:10.1016/j.atmosenv.2010.11.055 |

| [4] |

解宏端, 刑文东, 杨雨桐, 等. 含油废水处理技术现状及发展趋势[J]. 科技资讯, 2015, 13(18): 137-139. Doi:10.3969/j.issn.1672-3791.2015.18.068 |

| [5] |

董哲勤, 王宝娟, 许振良, 等. 油水分离功能膜制备技术研究进展[J]. 化工进展, 2017(1): 8-16. |

| [6] |

Feng L, Zhang Z, Mai Z, et al. A super-hydrophobic and super-oleophilic coating mesh film for the separation of oil and water[J]. Angewandte Chemie(German Edition), 2004, 43(15): 2012-2014. Doi:10.1002/anie.200353381 |

| [7] |

Ma Q, Cheng H, Fane A G, et al. Recent development of advanced materials with special wettability for selective oil/water separation[J]. Small, 2016, 12(16): 2186-2202. Doi:10.1002/smll.201503685 |

| [8] |

Xue Z, Cao Y, Liu N, et al. Special wettable materials for oil/water separation[J]. Journal of Materials Chemistry A, 2014, 2(8): 2445-2460. Doi:10.1039/C3TA13397D |

| [9] |

Yang H C, Xie Y S, Chan H, et al. Crude-oil-repellent membranes by atomic layer deposition:oxide interface engineering[J]. ACS Nano, 2018, 12: 8678-8685. Doi:10.1021/acsnano.8b04632 |

| [10] |

Ch oi, Hyeok, Zhang K, et al. Effect of permeate flux and tangential flow on membrane fouling for wastewater treatment[J]. Separation & Purification Technology, 2015, 45(1): 68-78. |

| [11] |

Ni W, Miao X, Yang X, et al. An alternative fabrication of under oil superhydrophobic or underwater superoleophobic stainless steel meshes for oil-water separation:originating from one-step vapor deposition of polydimethylsiloxane[J]. Separation & Purification Technology, 2018, 204: 116-126. |

| [12] |

Zheng J, Zhang H, Zhao Z, et al. Construction of hierarchical structures by electro spinning or electro spraying[J]. Polymer, 2012, 53(2): 546-554. Doi:10.1016/j.polymer.2011.12.018 |

| [13] |

薛众鑫, 江雷. 仿生水下超疏油表面[J]. 高分子学报, 2012(10): 1091-1101. |

| [14] |

Jung Y C, Bhushan B. Wetting behavior of water and oil droplets in three-phase interfaces for hydrophobicity/philicity and oleophobicity/philicity[J]. Langmuir the Acs Journal of Surfaces & Colloids, 2009, 25(24): 14165. |

| [15] |

Ahmad A L, Majid M A, Ooi B S. Functionalized PSF/SiO2 nanocomposite membrane for oil-in-water emulsion separation[J]. Desalination, 2011, 268(1-3): 266-269. Doi:10.1016/j.desal.2010.10.017 |

| [16] |

陈晨, 袁绍军, 宋瑞雪. 水下超疏油自清洁TiO2/CuO纳米结构双层改性铜网膜的制备[J]. 广东化工, 2017, 44(14): 7-21. Doi:10.3969/j.issn.1007-1865.2017.14.004 |

| [17] |

Shi H, He Y, Pan Y, et al. A modified mussel-inspired method to fabricate TiO2 decorated superhydrophilic PVDF membrane for oil/water separation[J]. Journal of Membrane Science, 2016, 506: 60-70. Doi:10.1016/j.memsci.2016.01.053 |

| [18] |

Yang H C, Pi J K, Liao K J, et al. Silica-decorated polypropylene microfiltration membranes with a mussel-inspired intermediate layer for oil-in-water emulsion separation[J]. ACS Applied Materials & Interfaces, 2014, 6(15): 12566-12572. |

| [19] |

Wenzel, Robert N. Resistance of solid surfaces to wetting by water[J]. Transactions of the Faraday Society, 1936, 28(8): 988-994. |

| [20] |

Cassie A B D. Contact angles[J]. Discussions of the Faraday Society, 1948, 3(5): 11-16. |

| [21] |

Liu B, Lange F F. Pressure induced transition between superhydrophobic states:configuration diagrams and effect of surface feature size[J]. Journal of Colloid & Interface Science, 2006, 298(2): 899-909. |

2020, Vol. 37

2020, Vol. 37