2. 西北工业大学 现代集成制造技术教育部重点试验室, 西安 710072;

3. 上海市推进信息化与工业化融合研究中心, 上海 200240;

4. 上海市网络化制造与企业信息化重点试验室, 上海 200240;

5. 上海交通大学机械与动力工程学院智能制造与信息工程研究所, 上海 200240

2. Key Laboratory of Contemporary Design and Integrated Manufacturing Technology of Ministry of Education, Northwestern Polytechnical University, Xi'an 710072, China;

3. Shanghai Research Center for Industrial Informatics, Shanghai 200240, China;

4. Shanghai Key Lab of Advanced Manufacturing Environment, Shanghai 200240, China;

5. Institute of Intelligent Manufacturing, School of Mechanical Engineering, Shanghai Jiao Tong University, Shanghai 200240, China

随着科学技术的快速发展,航空产品更新换代频繁。飞机发动机因其具有复杂的结构和严苛的性能要求,一直制约着航空工业的发展。复杂气冷结构的单晶空心涡轮叶片作为航空发动机中最为关键的零部件之一,由于其对结构与材料有着较为严苛的要求,因此被誉为“皇冠上的明珠”。对于具有复杂通道设计的空心涡轮叶片,目前一般采用精密铸造的方式进行制备。由此,通常需要先制备出具有特殊形状的陶瓷型芯充当内腔。但是,陶芯模具设计定型周期长、成本高依然是目前陶瓷型芯制造工艺中面临的难题。近年来,增材制造技术的兴起给传统制造业带来巨大变革,也给陶瓷型芯的制备提供了一种新的可供参考的方法。早在1997年,Allen等[1]已经开始研究陶瓷材料在3D打印技术中的应用。Doreau等[2-3]也在2000年对陶瓷材料用于制造复杂的结构进行研究。除此之外,多种材料同时打印的技术研究也取得了进展。Rokicki等[4]在2014年已经研究3D打印技术在制造航空发动机叶片方面的应用。王镓垠等[5]详细介绍3D打印技术在大段骨修复材料、血管与血管网、人工肝脏、血管化脂肪组织几方面的研究进展。针对MIP-SLA打印工艺的研究主要集中于解决光学畸变和能量的分布均匀性。杨根等[6]建立畸变校正模型,并提出空间可变双线性插值算法,使得投射的光线能量均匀。在将3D打印技术应用于陶瓷产品制备的研究中,已经取得了可喜的进展[7],并对基于光固化3D打印技术的任意陶瓷零件制备进行了大量研究[8]。Gao等[9]主要研究聚合物含量、激光功率和HAP/β-TCP的比例对打印出的陶瓷零件微观结构的影响。Shuai等[10]则对陶瓷浆料固化过程中的动态温度场分布进行研究。

目前对于精度要求较高的产品制备,多采用金属激光烧结技术,但相较于光固化成型,金属激光烧结技术效率低下。而传统的光固化成型技术多采用单一的光敏树脂,难以满足多种材料需求。本文通过研究陶瓷浆料制备过程中光敏树脂类型、固相含量、陶瓷颗粒粒径、分散剂含量和球磨时间对陶瓷浆料性能的影响,制备出性能较为稳定的陶瓷浆料,并通过搭建MIP-SLA工艺试验平台,获得最优的工艺参数,在保证打印精度的同时,大大提高了打印效率。

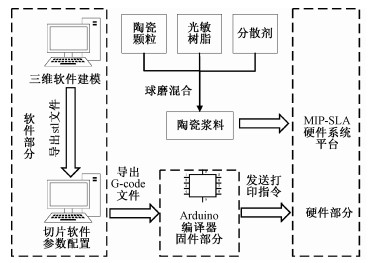

1 MIP-SLA打印系统概述MIP-SLA,即基于图像投影光固化成型技术(mask-image projection stereolithography,如图 1)。MIP-SLA打印系统由硬件部分、固件部分和软件部分等3部分组成。根据光照方向的不同,MIP-SLA打印系统又可分为自下而上投影法和自上而下投影法。选用自下向上投影法可节省试验空间。

|

Download:

|

| 图 1 MIP-SLA打印系统 Fig. 1 Printing system of MIP-SLA | |

基于MIP-SLA的光固化成型技术,涉及的工艺参数主要包括层厚和曝光时间。曝光时间过短,光敏树脂来不及固化,打印出的零件毛坯会出现缺口,或者直接不能固化,经过几个曝光时间单元后直接固化在料槽底部,导致打印失败;如果曝光时间过长,则由于影仪投影在料槽底部的光会发生折射,再加上投影仪工作状态下会有少量可见光照射到料槽底部,导致打印出的零件模型有明显的片状延伸,使得打印零件毛坯表面粗糙度骤升,特别是对于有孔隙结构的零件来说,曝光时间过长会使得后处理过程变得非常复杂。选用3种不同的层厚(0.05、0.10和0.15 mm)来测量其打印精度。

2.1 原理分析对于光固化3D打印技术来说,影响其成型质量的两个最为重要的参数是每层固化高度(即层厚)和每层曝光时间。通过合理地设置这两个参数,便可以达到在保证打印件质量的同时,提高打印的效率。每层固化高度和每层曝光时间的设置,主要取决于投影仪的投影光强、从投影仪镜头到料槽底部的光程差,以及光敏树脂的光敏特性。

光敏树脂的种类不同,其光敏性质也就有所差别。实际中主要借助临界曝光量EC和光透射深度DP来衡量光敏树脂的对光敏感性。这两个参数是固化过程中最为重要的参数。其中,临界曝光量EC是指使光敏树脂能够由液态充分固化所需的最低能量。由于光线通过液态树脂时会衰减,规定当光线的能量密度衰减至入射能量E0的1/e时,所穿过的树脂层的厚度称之为光透射深度DP。

大多数光敏树脂固化在紫外光条件下才会发生,即波长范围为365~420 nm。而投影仪投出的光线波长紫外光含量较高,故可保证其固化水平。光敏树脂在紫外光的照射下,其吸收规律符合Beer-Lambert准则[5],即

| $ E(z) = {E_0}\exp ( - \varepsilon [I]z), $ | (1) |

式中:E(z)为深度为z处的曝光能量密度,E0为初始入射紫外光的曝光能量密度,ε为引发剂的摩尔消光系数,[I]为引发剂浓度。

由此便得出,当深度z达到对应的固化厚度时,其固化厚度为

| $ d = (1/\varepsilon [I])\ln \left( {{E_0}/{E_{\rm{C}}}} \right). $ | (2) |

当入射能量为临界能量值时,光敏树脂的透射深度DP为

| $ {D_{\rm{p}}} = 1/\varepsilon [I]. $ | (3) |

通过改变曝光时间来改变入射能量密度,进而改变光敏树脂的透射深度,从而使得打印平台与料槽底部之间的树脂层能够固化充分,即保证DP≥d。

光敏树脂在遇到由投影仪投射过来的可见光后,发生化学反应,开始固化。因为光固化3D打印过程中,模型是由固化完成的光敏树脂一层一层堆叠而成的,因此,固化的每一膜层之间在微观条件下都会有梯级的存在。分别对不同膜层厚度下打印件的尺寸精度和表面质量进行评估,分析每层的固化高度与每层曝光时间对打印件质量的影响,如表 1所示。

|

|

表 1 打印工艺参数对打印质量的影响 Table 1 Effects of printing process parameters on print quality |

对于同一层高的光敏树脂,在误差允许范围内,且均在合理的曝光时间内时,随着曝光时间的增长,打印件成型后的表面粗糙度越大;由于层高发生变化时,在一个打印时间单元内需要固化的光敏树脂增多,因此在比较不同层高对打印件表面质量的影响时,只选取相应层高下最合适的曝光时间,对比1、4、5这3组试验,当每层的膜层高度越来越大时,打印件的表面越粗糙。当需要同时兼顾打印质量和打印效率时,则要选取合适的膜层厚度和曝光时间,将两个因素耦合取最优。

2.2 几何精度校正合理地控制投影仪投射镜头到料槽底部的光程长度对于保证打印模型的精度是十分必要的。选用不同膜层厚度进行试验,并对试验结果进行测量,测量结果见表 2。

|

|

表 2 几何精度校正试验结果 Table 2 Test results of geometric accuracy correction |

分析表 2可知,该3D打印试验平台X轴方向、Y轴方向、Z轴方向的打印相对误差分别为1.58%、0.84%和14.08%;X轴方向、Y轴方向、Z轴方向的重复精度分别为0.28、0.31和4.22 mm。Z轴方向的尺寸精度较X轴方向和Y轴方向要差,这是由于该光固化3D打印试验平台采用的是由开环控制系统控制电机运动,进而控制打印平台的升降。步进电机在接收下位机发送的脉冲过程中会发生丢步的现象,且不能及时反馈给系统,造成Z轴方向误差较X轴和Y轴方向的误差大。

由于在进行增材制造过程中,尤其是在对复杂结构的零件进行打印时,预打印模型往往不是像立方体这样规整的平面结构,而是平面和曲面的结合体。因此,只对具有单一平面的立方体结构进行精度分析往往是不够的,需建立一个关于精度的综合评估体系模型。选用的精度综合评价体系包括立方体模型、圆柱模型、斜面模型和小孔模型,囊括了3D打印中较为常见的集中模型类型。通过实际测量打印模型的几何尺寸,其X、Y轴方向几寸误差均可控制在3%,Z轴方向的打印误差则可以控制在8%。

2.3 工艺参数控制域确定方法对于给定的某一膜层高度的光敏树脂,其每一层的曝光时间均存在一个合理的范围。对于将光固化3D打印技术应用到航天航空工业领域,保证打印件的表面质量是首先要考虑的内容,在对已经试验的几组数据进行综合评估时,规定表面质量所占比重为0.7,打印效率所占比重为0.3。表面质量和打印效率的具体评测值分别见表 3和表 4。

|

|

表 3 粗糙度评测 Table 3 Evaluation of roughness |

|

|

表 4 打印效率评测 Table 4 Evaluation of efficiency |

由表 3和表 4可对上述5组试验进行综合评测。评测结果如表 5所示。

|

|

表 5 打印参数综合评测 Table 5 Comprehensive evaluation of print parameters |

按照上述给定的评测标准,可知组别5的评测值最高,因此,选用层厚为0.15 mm和单层曝光时间为8 300 ms进行模型零件的打印效果最好。

3 陶瓷浆料的制备对于陶瓷浆料来说,流动性和固相含量是评价其性能优劣的两个非常重要的参数。固相含量升高,陶瓷浆料的流动性就会相应降低。目前,用于制备陶瓷浆料的陶瓷颗粒主要有氧化硅和氧化铝陶瓷颗粒。氧化硅陶瓷的工作温度一般为1 200~1 300 ℃,当温度超过1 500 ℃时,其化学稳定性以及抗蠕变性能就远不能满足空心叶片的精铸要求。氧化铝陶瓷由于其高温性能较好,能够满足涡轮叶片的精铸温度要求,且抗蠕变性能优异,故一般在制备涡轮叶片陶瓷型芯的陶瓷浆料时,选用氧化铝陶瓷颗粒。通过分析光敏树脂类型、固相含量、陶瓷颗粒粒径、分散剂含量和球磨时间对陶瓷浆料性能的影响,确定合适的陶瓷浆料制备工艺参数。

1) 光敏树脂类型的选择。A型和B型光敏树脂是市面上使用的两种光敏树脂。A型树脂固化后脆性较大,B型树脂固化后塑性较大。本文试验验证选用的A型树脂性能如表 6所示。

|

|

表 6 A型树脂的性能指标 Table 6 Performance indexes of resin type A |

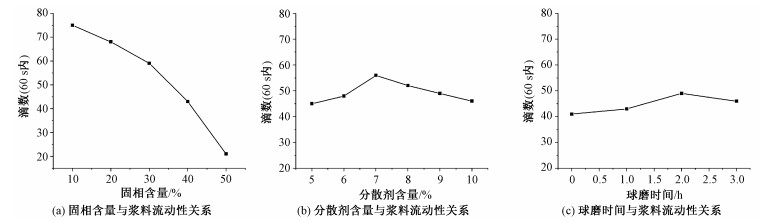

2) 固相含量的确定。固相含量大小直接关系到陶瓷浆料的流动性和最终样件的成型效果。固相含量高,打印完成的样件在脱黏与烧结过程中的收缩率就会大大降低。但是,过大的固相含量又会使得浆料的流动性大大降低,给样件毛坯的顺利打印带来难度,较大的黏度使得陶瓷浆料制备过程和打印过程中产生的气泡无法及时排出,增大打印样件毛坯的气孔率。由图 2(a)可知,随着陶瓷浆料固相含量的升高,固相含量在40%之前时,浆料的流动性变化较缓;当固相含量超过40%后,其流动性开始剧烈下降,相应的黏度值剧烈上升。这是由于随着固相含量的增加,浆料中的分散相相应地开始逐渐变少,陶瓷颗粒间的结合力开始变强,陶瓷浆料开始有团聚趋势。同时,由于在混合过程中陶瓷颗粒表面要吸附光敏树脂,陶瓷颗粒含量越多,其表面吸附的流动性较好的光敏树脂就越多,能自由活动的树脂相应就会减少,陶瓷浆料的流动性便会越低。

|

Download:

|

| 图 2 陶瓷浆料的固相含量、分散剂含量、球磨时间对浆料流动性的影响 Fig. 2 Effects of solid phase content, dispersant content, and ball milling time on fluidity of ceramic suspension | |

3) 陶瓷颗粒直径大小的选取。陶瓷颗粒直径大小直接影响到其在光敏树脂中分散状态的稳定性,也会对打印样件的脱黏烧结产生影响。陶瓷颗粒的直径越小,表面能也就越大,颗粒之间的固相反应进行得也会更彻底。随着陶瓷颗粒直径的变小,浆料的流动阻力相应就会越大,其黏度值也就会增大。选用的陶瓷颗粒粒径大小在35 μm左右。

4) 分散剂含量的确定。选用的分散剂类型为聚丙烯酸铵,其主要是作为一种表面活性剂加入到陶瓷浆料中,使得浆料中的陶瓷颗粒表面的活性发生改变,起到静电和空间位阻的功能。分散剂的浓度也会对分散效果起到重要作用。如果分散剂浓度过低,表面尚未改性的陶瓷颗粒由于布朗运动,仍会发生碰撞,进而发生团聚现象;如果分散剂浓度过高,陶瓷颗粒表面的分散剂达到过饱和,会有多余的分散剂作用在颗粒之间,形成絮凝,也会降低陶瓷浆料的稳定性。由图 2(b)可知,陶瓷浆料流动性最佳时对应的分散剂含量为7%。

5) 为使得陶瓷颗粒与光敏树脂能够充分混合,采用行星式球磨机进行陶瓷浆料的制备。通过球磨机进行磨粒研磨,是为了保证分散剂能够充分地被陶瓷颗粒吸附在表面上,改变陶瓷颗粒的表面活性。随着球磨时间的延长,陶瓷浆料的流动性先升高后又开始降低,这是因为在球磨过程中,研磨既起到使陶瓷浆料均匀化的作用,又起到使浆料细化的作用。陶瓷浆料的流动性总体呈先升高后降低的趋势,且在研磨时间为2 h时达到流动性最大值, 如图 2(c)所示。

4 模型打印对于陶瓷浆料来说,由于陶瓷颗粒的存在,光敏树脂在每一膜层的含量相对减少,所需曝光时间变短,同时,陶瓷颗粒也会阻挡光线的传播,阻碍靠近打印平台侧的树脂的固化。为此,需合理控制曝光时间。曝光时间过长,会使得最靠近光源一侧的陶瓷浆料过度固化,产生层片状结构,造成打印件表面质量降低。同时,由于陶瓷颗粒的存在,陶瓷浆料固化后不易黏结到打印平台底部。

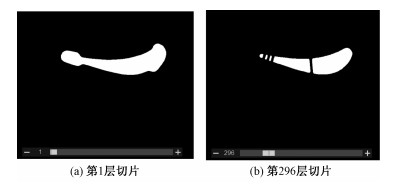

4.1 三维实体建模利用三维建模软件UG构建涡轮叶片陶瓷型芯的几何模型,如图 3所示。将其导入到切片软件中切片,效果如图 4(a)和4(b)所示。

|

Download:

|

| 图 3 叶片陶瓷型芯三维模型 Fig. 3 3D model of the blade ceramic core | |

|

Download:

|

| 图 4 不同层的切片 Fig. 4 Slices of different layers | |

通过前期预试验,基本确定膜层厚度分别为0.05、0.10和0.15 mm,且固相含量为10%的陶瓷浆料分别所需的单一膜层曝光时间。试验结果如表 7所示。

|

|

表 7 膜层厚度与曝光时间对打印效果的影响 Table 7 Effects of film thickness and exposure time on printing results |

分别选用流动性相对较好的固相含量为10%和40%的陶瓷浆料进行打印。选用卧式行星球磨机对A型树脂和陶瓷颗粒的混合液进行研磨,转速为250 r/min,研磨时间为2 h,分散剂含量为7%。固相含量为10%的陶瓷浆料选用膜层厚度为0.10 mm,单一膜层曝光时间设置为6 600 ms;固相含量为40%的陶瓷浆料选用膜层厚度为0.10 mm,单一膜层曝光时间设置为6 900 ms。

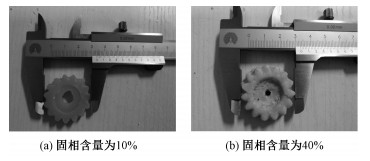

由于打印时间过长,陶瓷浆料的不稳定性将会影响打印质量。因此,先进行较薄的圆柱齿轮的打印,打印效果分别如图 5(a)和5(b)所示。

|

Download:

|

| 图 5 不同固相含量打印效果示意图 Fig. 5 Printing results with different solid phase contents | |

由于陶瓷颗粒的粒径较大,故每层打印平台与料槽底部的间隙值跟上位机软件设置的差距也会变大。因此,固相含量为40%的浆料打印出来的样件Z向尺寸要明显大于固相含量为10%的浆料。另外,通过比较图 5(a)和5(b)可以发现,浆料中固相含量越高,其表面质量就会越差。

进行陶瓷型芯样件打印时,选用固相含量为10%的陶瓷浆料,膜层厚度设置为0.10 mm,单一膜层曝光时间设置为6 400 ms,选用卧式行星球磨机对A型树脂和陶瓷颗粒的混合液进行研磨,转速为250 r/min,研磨时间为2 h,分散剂含量为7%。打印出的陶瓷型芯样件如图 6所示。

|

Download:

|

| 图 6 固相含量为10%的陶瓷型芯样件 Fig. 6 Ceramic core sample with 10% solid phase | |

针对涡轮叶片陶瓷型芯其结构复杂,且模具设计周期长、成本高的制造现状,探索性地对利用3D打印技术,通过搭建基于图像投影的光固化试验平台,研究如何利用单片机技术实现上位机对打印平台的精确控制。为改善打印质量,对打印工艺参数进行校正,并对打印件的尺寸精度和表面质量进行评估,分析每层的膜层厚度与每层的曝光时间这两个重要的工艺参数对打印件成型质量的影响。通过分析光敏树脂类型、固相含量、陶瓷颗粒粒径、分散剂含量和球磨时间对陶瓷浆料性能的影响,为突破光固化3D打印领域材料的限制进行尝试与实践,最后对选择的工艺参数进行试验验证。

| [1] |

Allen G, John B, Halloran W. Stereolithography of ceramic suspension[J]. Rapid Prototyping Journal, 1997, 3(2): 61-65. Doi:10.1108/13552549710176680 |

| [2] |

Doreau F, Chaput C, Chartier T. Stereolithography for manufacturing ceramic parts[J]. Advanced Engineering Materials, 2000, 2(8): 493-496. Doi:10.1002/1527-2648(200008)2:8<493::AID-ADEM493>3.0.CO;2-C |

| [3] |

Chartier T, Dupas C, Lasgorceix M, et al. Additive manufacturing to produce complex 3D ceramic parts[J]. Journal of Ceramic Science and Technology, 2015, 6(2): 95-104. |

| [4] |

Rokicki P, Budzik G, Kubiak K, et al. Rapid prototyping in manufacturing of core models of aircraft engine blades[J]. Aircraft Engineering and Aerospace Technology, 2014, 86(4): 323-327. Doi:10.1108/AEAT-10-2012-0192 |

| [5] |

王镓垠, 柴磊, 刘利彪, 等. 人体器官3D打印的最新进展[J]. 机械工程学报, 2014, 50(23): 119-127. |

| [6] |

杨根, 马训鸣, 胥光申, 等. 面曝光快速成形系统中图像的畸变校正[J]. 西安工程大学学报, 2011, 25(5): 712-716. Doi:10.3969/j.issn.1674-649X.2011.05.025 |

| [7] |

Deckers J, Vleugels J, Kruth J P. Additive manufacturing of ceramics:a review[J]. Journal of Ceramic Science and Technology, 2014, 5(4): 245-260. |

| [8] |

Cawley J D. Solid freeform fabrication of ceramics[J]. Current Opinion in Solid State & Materials Science, 1999, 4(5): 483-489. |

| [9] |

Gao C, Yang B, Hu H, et al. Enhanced sintering ability of biphasic calcium phosphate by polymers used for bone scaffold fabrication[J]. Materials Science & Engineering C Materials for Biological Applications, 2013, 33(7): 3802-3810. |

| [10] |

Shuai C J, Feng P, Gao C D, et al. Simulation of dynamic temperature field during selective laser sintering of ceramic powder[J]. Mathematical & Computer Modelling of Dynamical Systems, 2013, 19(1): 1-11. |

2020, Vol. 37

2020, Vol. 37