送粉式激光增材制造是增材制造领域的研究热点,在航空航天、海洋船舶、汽车、医疗、机械制造等领域得到广泛应用[1-2]。激光熔覆是送粉式激光增材制造的技术基础,激光束辐射基体表面形成熔池,同时,由送粉喷嘴输出的粉末颗粒到达熔池表面,完成质量的添加[3-4]。送粉喷嘴的结构决定了粉末颗粒对熔池质量添加的分布形式,合理的送粉喷嘴结构对于成形的尺寸和精度具有重要影响[5-6]。

随着光束转化技术的发展和大功率半导体激光器的普及,宽带激光熔覆和成形已经在很多领域中得到应用[7-8]。为了得到提高成形精度和质量,粉末流的浓度分布应与激光束的能量密度分布相匹配[9],但针对宽带激光熔覆的粉末喷嘴结构和粉末流的研究还很少见。对于高斯光斑的激光熔覆,送粉喷嘴多为同轴的环形或多路孔结构[10-11],但输出的粉末流不适用于宽带熔池。一种基于细长矩形通道的结构被用于宽带送粉喷嘴,但粉末流发散情况较为严重[12]。采用多通道出口结构可实现粉末流在垂直扫描方向的宽带要求,但粉末流在该方向的浓度分布不均匀[13]。

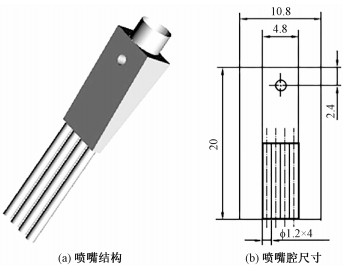

针对上述问题,本文设计一种针对宽带激光熔覆和增材制造用的侧向送粉喷嘴结构,采用并排的多通道出口降低粉末流发散角过大的问题,通过添加喷嘴内部分流圆柱,实现粉末流在垂直扫描方向的浓度均匀性的调节,并通过数值模拟方法对喷嘴结构进行优化。进行激光熔覆实验,制备宽带涂层,涂层厚度均匀、表面平整,验证了该喷嘴结构的合理性。

1 实验设备和数值模型 1.1 实验设备和材料本研究采用DPSF-2型双料筒刮板式送粉器,采用氩气作为载粉气体,粉末经过烘干处理,颗粒的粒径分布为45~125 μm,密度为8 750 kg/m3。送粉参数为气流量2 L/min,送粉率6 g/min,入口处气压0.3 MPa。粉末颗粒在载粉气体的作用下由送粉器输出,经过送粉管输送到送粉喷嘴中,射出后形成粉末流场。

使用相机拍摄粉末输运情况,为达到更好的拍摄效果,设计制作含透光狭缝的暗箱。送粉喷嘴通过特定通道在暗箱内进行送粉,强光源通过狭缝射入,照射在粉末颗粒上,在粉末表面发生反射,位于另一方向的拍摄设备通过拍摄孔对粉末流场进行拍摄。

1.2 数值模型激光熔覆粉末流是一个气固两相流模型,气体视为连续介质,其中粉末颗粒所占的体积比远小于10%,可采用离散相模型描述颗粒行为。通过建立颗粒轨道模型、求解颗粒运动学方程可获得粉末流的分布。

对于连续介质,可由质量和动量守恒方程描述。质量守恒方程写为

| $ \frac{\partial }{{\partial {x_i}}}\left( {\rho {u_i}} \right) = 0, $ | (1) |

式中:ρ为气体密度,xi和ui分别代表位置分量和速度分量。

惯性坐标系中的动量守恒方程

| $ \frac{\partial }{{\partial {x_j}}}\left( {\rho {u_i}{u_j}} \right) = - \frac{{\partial P}}{{\partial {x_i}}} + \frac{{\partial {\tau _{ij}}}}{{\partial {x_j}}} + \rho {g_i} + {S_i}, $ | (2) |

式中:P为静压,gi为重力,Si为源项,τij为应力张量的分量,由下式给出:

| $ {\tau _{ij}} = \left[ {\left( {\mu + {\mu _t}} \right)\left( {\frac{{\partial {u_i}}}{{\partial {x_j}}} + \frac{{\partial {u_j}}}{{\partial {x_i}}}} \right)} \right] - \frac{2}{3}{\mu _t}\frac{{\partial {u_i}}}{{\partial {x_i}}}{\delta _{ij}}, $ | (3) |

式中:μ为气体的动力黏度,δij为狄拉克算子,当i=j时δij=1,当i≠j时δij=0。

离散相颗粒轨迹的拉氏坐标系下的受力平衡微分方程为

| $ \frac{{{\rm{d}}\;{u_{{\rm{P}}i}}}}{{{\rm{d}}t}} = {F_{\rm{D}}}\left( {{u_i} - {u_{{\rm{P}}i}}} \right) + \frac{{{g_i}\left( {{\rho _{\rm{P}}} - \rho } \right)}}{{{\rho _{\rm{P}}}}} + {F_i}, $ | (4) |

式中:1/FD表示颗粒的松弛时间droplet or particle relaxation time,FD(ui-uPi)为颗粒的单位质量拽力,1/FD表示颗粒的松弛时间,可表示为

| $ {F_{\rm{D}}} = \frac{{18\mu }}{{{\rho _{\rm{P}}}d_{\rm{P}}^2}}\frac{{{C_{\rm{D}}}Re}}{{24}}, $ | (5) |

式中:uPi为颗粒速度,Fi为附加力,u为流体项速度,dP为颗粒直径,ρP为颗粒密度(也称为骨架密度),Re为相对雷诺数(颗粒雷诺数),其定义为

| $ Re = \frac{{\rho {d_{\rm{P}}}\left| {{u_{\rm{P}}} - u} \right|}}{\mu }. $ | (6) |

拽力系数CD采用如下的表达式

| $ {C_{\rm{D}}} = {a_1} + \frac{{{a_2}}}{{Re}} + \frac{{{a_3}}}{{Re}}, $ | (7) |

式中:a1、a2、a3为常数。

2 送粉喷嘴结构设计和优化为了实现宽带激光熔覆,需设计送粉喷嘴结构,使粉末流在工作面上形成浓度均匀的宽带分布。为描述方便,本文中假定竖直方向为z方向,在扫描平面内,沿扫描方向为x方向,垂直扫描方向为y方向。本研究中采用的激光光斑在长4.6 mm,宽0.12 mm的细长矩形范围内能量密度均匀分布,因此粉末流在y方向的分布范围应大于4.6 mm,且粉末流浓度分布均匀。理论上粉末流在x方向的尺寸分布则越小越好,考虑粉末颗粒的粒径分布、送粉管道对粉末颗粒的运输能力,以及送粉喷嘴定位精度问题,建议该尺寸为1 mm左右。

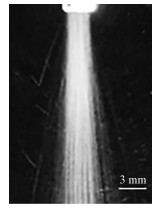

圆形管道容易实现连接和密封,具有最小的流动阻力系数,被广泛应用于气体和流体的输运,也是粉末颗粒的输运管道形式。采用最简单的圆管作为送粉喷嘴,输出的粉末流如图 1所示,可以看到圆形出口送粉喷嘴输出的粉末流发散角较小(< 5°),但由于其中心对称的结构特征,无法满足宽带激光熔覆对沉积宽度和均匀性的要求。

|

Download:

|

| 图 1 圆形出口喷嘴产生的粉末流 Fig. 1 Powder flow formed by nozzle with circle outlet | |

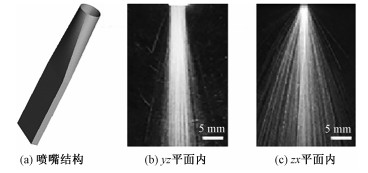

为了与宽带激光束的形状进行匹配,采用矩形出口结构。喷嘴的入口要与送粉管连接,采用内径3 mm的圆形结构,逐渐过渡为1 mm×5 mm的矩形结构,并保证足够的矩形通道长度,如图 2(a)所示。由于喷嘴几何结构的不对称性,粉末流的浓度分布在长宽方向上的差异性较大,粉末流拍摄实验的结果如图 2(b)和图 2(c)所示。矩形出口送粉喷嘴产生的粉末流在y方向的有限范围内分布均匀,发散角度很小,但在x方向的发散角却很大,不仅会极大地降低粉末利用率,也会影响涂层的沉积质量。

|

Download:

|

| 图 2 矩形出口喷嘴产生的粉末流 Fig. 2 Powder flow formed by nozzle with rectangular outlet | |

图 3为粉末颗粒轨迹的数值模拟结果,颜色表示粉末颗粒的运动速度。与实验结果一样,粉末颗粒在x和y方向上的运动差异较大。这是由于粉末流从喷嘴出口射出后,会与周围的空气质点相互碰撞,由于氩气和粉末颗粒的速度较高,会夹带着周围的空气质点一起向前运动,即对周围的空气产生“卷吸”作用。随着射流流程的增加,周围的空气不断被卷入,射流断面逐渐增加,粉末流进行发散。由矩形出口输出的粉末流与周围空气质点的碰撞主要发生在yz平面内,因此粉末颗粒在x方向上发散角较大。

|

Download:

|

| 图 3 矩形出口下粉末颗粒轨迹的模拟结果 Fig. 3 Simulation results of particle trajectory transported by nozzle with rectangular outlet | |

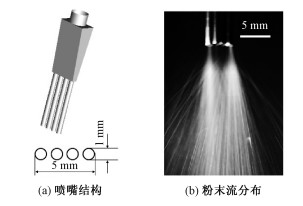

在避免在x方向上过度发散的情况下,为保证粉末流在y方向上有足够宽的尺寸,喷嘴采用单通道圆形入口,多通道并排圆形出口的结构,如图 4(a)所示,喷嘴入口仍采用内径为3 mm的圆形结构,并排的圆形出口内径为1 mm。粉末颗粒进入喷嘴中,初速度多垂直于入口,由于载粉气体在喷嘴腔内部无法形成对流,粉末颗粒受到的气体扰动较小,颗粒运动轨迹多沿着入口处的速度和方向发展,一般情况下中间两个通道的粉末浓度分布高,而两侧通道内的粉末浓度分布低,如图 5所示。但中间通道的粉末流浓度过高,粉末颗粒堆积在送粉管道内,可导致中间两个送粉通道的堵塞,此时,粉末颗粒只从边缘的送粉通道输出,如图 4(b)所示。

|

Download:

|

| 图 4 多通道出口送粉喷嘴结构与粉末流 Fig. 4 Nozzle with multi-outlets and the corresponding powder flow | |

|

Download:

|

| 图 5 多通道出口喷嘴对应的粉末流模拟结果 Fig. 5 Simulation results of powder flow concentration for nozzle with multi-outlets | |

为解决粉末流浓度在y方向上分布的均匀性问题,借助圆柱绕流原理,设计含内部圆柱构件的多通道出口结构的送粉喷嘴,喷嘴结构和主要尺寸如图 6所示。氩气从入口进入喷嘴内部,由于圆柱的阻碍作用,气体压力逐渐升高,在圆柱前缘,从自由流动压力升高到一个最大值,称为停滞压力。在高压的作用下,圆柱表面正在形成的气体边界层沿圆柱表面扩展,发生流动分离现象。粉末颗粒在氩气的拖拽力作用下,运动轨迹也会由中心向两侧偏移,从而调整4个圆柱通道内的粉末流浓度。

|

Download:

|

| 图 6 含圆柱整流部件的送粉喷嘴 Fig. 6 Powder feeding nozzle with inner cylinder | |

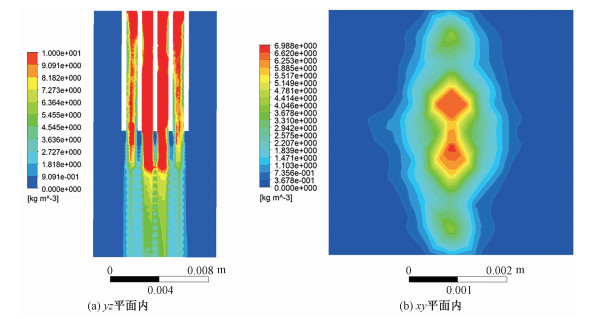

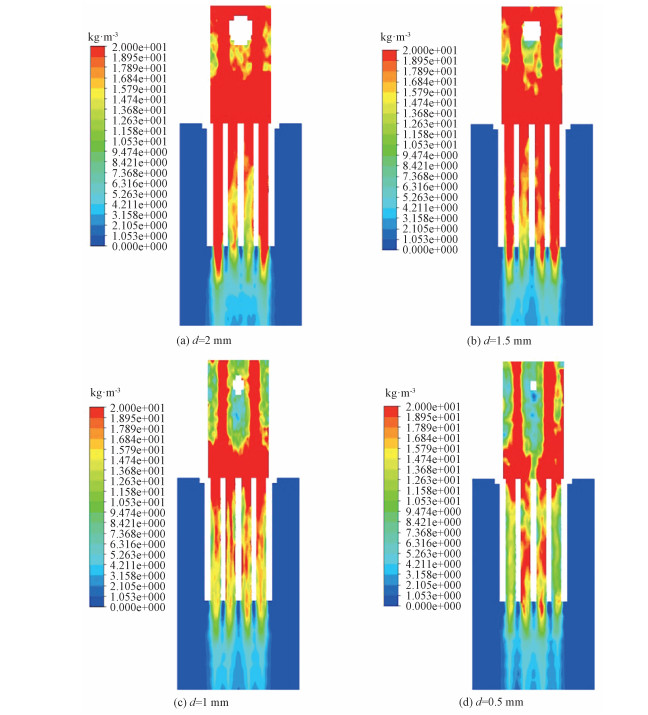

圆柱尺寸对气体的流场分布具有重要的影响,进而影响粉末流浓度分布。建立离散相模型,研究圆柱尺寸对粉末流浓度分布的影响。图 7为不同圆柱直径作用下,粉末流在喷嘴内部的浓度分布模拟结果。可以看到,圆柱直径为0.5 mm时,粉末流在中间通道的浓度高于两侧通道的浓度;当圆柱直径为1.5和2 mm时,粉末流在中间通道的浓度低于两侧通道的浓度。这是由于气体发生绕流时,圆柱直径越大,气体向两侧的速度分量越大,所形成的扰动范围越广,粉末颗粒流向两侧的趋势越显著。当圆柱直径为1 mm时,4个通道内的粉末流浓度分布均匀,可送出在扫描宽度方向上分布均匀的粉末流。根据优化后的尺寸,定制送粉喷嘴,进行粉末拍摄实验,如图 8所示。

|

Download:

|

| 图 7 不同圆柱直径d下的粉末流浓度分布 Fig. 7 Powder flow concentration distributions for nozzles with different cylindrical diameter values | |

|

Download:

|

| 图 8 优化后喷嘴输出的粉末流分布 Fig. 8 Powder flow formed by optimized nozzle | |

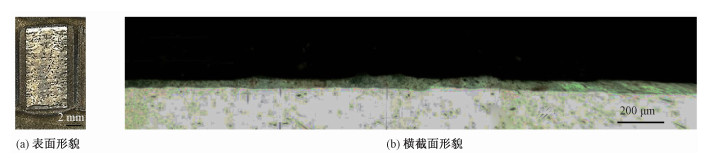

采用1Cr13不锈钢材料作为基体,熔覆粉末材料为Ni45,在4.6 mm×0.12 mm的线光斑激光扫描作用下,进行熔覆实验。采用图 6中的含内部整流圆柱的多通道送粉喷嘴进行同步送粉,可沉积出宽带熔覆层。激光功率为600 W,扫描速度为2 mm/s时,宽带涂层如图 9所示。图 9(a)为单道宽带熔覆层的表面形貌,图 9(b)为单道涂层的横截面形貌,可以看到,涂层表面光洁,无裂纹和夹杂,在扫描宽度方向上非常的平整,厚度均匀,约为50 μm。

|

Download:

|

| 图 9 宽带涂层的表面形貌和横截面形貌 Fig. 9 Surface morphology and cross-sectional morphology of wide-band coating | |

本文提出一种适用于宽带激光直接沉积的新型送粉喷嘴结构,能够输出浓度分布均匀的宽带粉末流,沉积出表面平整、厚度均匀的宽带涂层。

1) 相比于普通的矩形出口喷嘴,该喷嘴采用多通道出口结构,实现对扫描方向上粉末流的发散角控制。

2) 在喷嘴内部添加分流圆柱,可改变喷嘴内部的气压和流场分布,使气体和粉末颗粒的运动轨迹发生改变,从而避免中间通道粉末流浓度过高和通道堵塞问题;使用数值模拟方法对分流圆柱的尺寸进行优化,可实现对粉末流浓度分布均匀性的调整。

| [1] |

Gu D D, Meiners W, Wissenbach K, et al. Laser additive manufacturing of metallic components:materials, processes and mechanisms[J]. International Materials Reviews, 2013, 57(3): 133-164. |

| [2] |

虞钢, 何秀丽, 李少霞. 激光先进制造技术及其应用[M]. 北京: 国防工业出版社, 2016.

|

| [3] |

Choi J, Chang Y. Characteristics of laser aided direct metal/material deposition process for tool steel[J]. International Journal of Machine Tools and Manufacture, 2005, 45(4/5): 597-607. |

| [4] |

Zhang K, Liu W, Shang X. Research on the processing experiments of laser metal deposition shaping[J]. Optics & Laser Technology, 2007, 39(3): 549-557. |

| [5] |

Liu H, He X, Yu G, et al. Numerical simulation of powder transport behavior in laser cladding with coaxial powder feeding[J]. Science China Physics, Mechanics & Astronomy, 2015, 58(10): 104 701. |

| [6] |

Balu P, Leggett P, Kovacevic R. Parametric study on a coaxial multi-material powder flow in laser-based powder deposition process[J]. Journal of Materials Processing Technology, 2012, 212(7): 1 598-1 610. Doi:10.1016/j.jmatprotec.2012.02.020 |

| [7] |

Ma Q S, Li Y J, Wang J, et al. Investigation on cored-eutectic structure in Ni60/WC composite coatings fabricated by wide-band laser cladding[J]. Journal of Alloys and Compounds, 2015, 645: 151-157. Doi:10.1016/j.jallcom.2015.04.136 |

| [8] |

张庆茂, 刘喜明, 孙宁, 等. 送粉式宽带激光搭接熔覆F305粉组织和性能的研究[J]. 金属热处理, 2001(4): 13-18. |

| [9] |

Yan J, Battiato I, Fadel G. Design of injection nozzle in direct metal deposition (DMD) manufacturing of thin-walled structures based on 3D models[J]. The International Journal of Advanced Manufacturing Technology, 2016, 91(1-4): 605-616. |

| [10] |

Kovalev O B, Kovaleva I O, Smurov I Y. Numerical investigation of gas-disperse jet flows created by coaxial nozzles during the laser direct material deposition[J]. Journal of Materials Processing Technology, 2017, 249: 118-127. Doi:10.1016/j.jmatprotec.2017.05.041 |

| [11] |

靳绍巍, 何秀丽, 武扬, 等. 同轴送粉激光熔覆中粉末流对光束能量的衰减作用[J]. 中国激光, 2011, 38(9): 67-72. |

| [12] |

胡晓冬, 祝立强, 姚建华. 激光宽带熔覆侧向送粉喷嘴设计[J]. 轻工机械, 2014, 32(3): 10-12. Doi:10.3969/j.issn.1005-2895.2014.03.003 |

| [13] |

Liu S, Zhang Y, Kovacevic R. Numerical simulation and experimental study of powder flow distribution in high power direct Diode laser cladding process[J]. Lasers in Manufacturing and Materials Processing, 2015, 2(4): 199-218. Doi:10.1007/s40516-015-0015-2 |

2019, Vol. 36

2019, Vol. 36