核聚变研究的最终目标是实现一种具有经济效益的、低耗电率的、易被市场所接受的能量转变方法[1]。核聚变堆芯等离子体以高能量密度运行,面对等离子体部件,如托克马克聚变反应堆装置的第一壁和偏滤器靶壁必须承受高表面热载荷和高密度离子流的轰击[2]。如此高的环境要求必然导致面对等离子体部件的固体壁材料的严重损坏和侵蚀,同时也会缩短面对等离子体部件的寿命。而聚变反应堆的经济可行性会由于有效部件的频繁更换和维修而大大降低,这是聚变堆设计关注的关键问题[3]。设计特殊的系统来处理高表面热载荷和来自高密度离子流的轰击[4],且缓解面对等离子体部件的损坏和侵蚀,成为聚变反应堆工程研究的最紧迫和重要的任务之一。

液态金属,作为面对等离子体部件可以满足高热负荷的输运能力,有足够的承受力,所以给代替固体面对等离子体部件提供了选择的可能。且液态金属本身具有的能承受更高通量的中子辐照和表面热负荷[5],导热性强、液相温度范围大[6]、易于补充[7]等优点,同时通过使用循环、过滤结构,可以实现热量的排除和吸附粒子的循环更新,减少腐蚀并显著地延长第一壁的使用寿命[8]。传统的固体壁材料会遭受一系列的问题:溅射,起毛刺,氦的残留,气泡的形成,粉尘,释放碎片[9]等。尤其对于钨壁,受等离子体轰击而熔蚀、涨破、形成毛刺[10],在极端情况下甚至会发生烧蚀,造成等离子体的污染[11];但对于液态金属,被熔蚀的材料很简单就能被液态金属流所替代。液态的面对等离子体壁与固态部件相比,提供了自我修复表面和良好的热移除功能[12]。流动的液态锂面对等离子体部件会提供不断更新的表面,对于抑制不纯性和低粒子循环有长期的有效性[13],有益于高性能稳定等离子体的运行。除此之外,液态锂作为磁约束装置内面对等离子体的液态金属表面的特殊应用,也能改善等离子体表面的反应,且由于氢的同位素在低循环区域对于运行杂质(如氦)的吸收,可降低等离子体堆芯不纯度[14],使等离子体运行更稳定,提高能量约束时间。液态锂壁最重要的优点是作为偏滤器材料的耐用性[15]。

选择液态金属作为等离子体面向部件材料具有很多优点,但同时也存在一些目前尚未能解决的困难,例如在强磁场条件下,液态金属壁磁流体流动的阻力效应[16],需要较高的泵功率,与周围部件的性能兼容性[17],允许承受的最高温度[18],以及在等离子体不稳定的条件下强烈的液态金属流动表面飞溅现象[9]。聚变堆超强环形磁场的环境中,等离子体放电会产生上万安培的等离子体电流,二者均作用在液态金属上会产生指向等离子体的电磁力,因而发生不可控的金属液滴的飞溅现象[19]。太多的液态金属飞溅到等离子体区域会导致磁流体不稳定,随之导致等离子体破裂。飞溅的液滴会造成堆芯等离子的污染,同时破坏等离子体的反应,严重威胁聚变堆的安全性和稳定性[20]。因此需要用毛细槽道中的表面张力来弥补ponder-motive力[21],这些毛细槽道的形成来自“毛细孔隙系统”,以达到抑制飞溅的效果。前人在研究抑制偏滤器和限制器中液态金属的飞溅现象上也做了许多努力,在“毛细孔隙系统”的基础上,对底板的形状做了一系列的改进,由最初的丝网形式发展到固体板上的多孔结构,直到本实验设计的毛细槽道结构[22],对其抑制效果有了初步的验证。深入了解其抑制飞溅现象的特性和机理,并对其可控抑制进行优化就具有十分重要的意义。

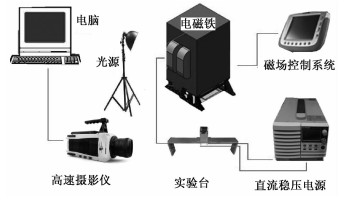

1 实验装置液态金属壁静态自由表面的飞溅主要取决于J×B电磁力,该力来源于电流与环形磁场的相互作用。为模拟这一过程进而抑制液态金属的飞溅现象,设计如图 1所示的液态金属槽道自由表面飞溅抑制实验系统。为了实验现象的可视化,选取尺寸为60 mm×60 mm×100 mm的矩形方腔为实验装置,材料为有机玻璃。两个尺寸为60 mm×2 mm的铜电极置于方腔底部,嵌入腔体两端并进行密封,向腔体内注入适量的液态金属形成薄层自由表面。实验中液态金属选择镓铟锡合金(Ga67In20.5Sn12.5),是由于GaInSn的热导率和电导率都较大[23],且其熔点较低,在常温下呈液态[24],无毒易操作[25],是研究MHD的理想工质。

|

Download:

|

| 图 1 液态金属自由表面飞溅实验系统 Fig. 1 Experimental system of splash of liquid metal | |

将装置置于水平磁场中,给电极加载电流,使得J×B电磁力方向向上,当电磁力大到足以克服液态金属所受到的重力、表面张力等力时,会产生向上的飞溅现象,为抑制液态金属的飞溅现象,设计如图 2所示的底部槽道(槽道与磁场方向平行为形式一,槽道与磁场方向垂直为形式二)。本实验对这两种槽道分别设计两种尺寸:

|

Download:

|

| 图 2 液态金属自由表面抑制飞溅的槽道形式 Fig. 2 Liquid metal splash suppression structure | |

1) 槽道间隙宽3 mm,深3 mm,槽道凸起宽1 mm;

2) 槽道间隙宽4 mm,深3 mm,槽道凸起宽1 mm。

当向有机玻璃槽道内部注入液态金属GaInSn时,由于液态金属GaInSn与有机玻璃上的接触角较大(表面张力较强)[26],GaInSn会在注入处的槽道附近聚成团,不易向周围铺展开,需要不断来回轻轻晃动或搅拌实验装置中的液态金属,使得液态金属GaInSn能够浸入槽道内并充满槽道,从而充分铺展形成自由表面。由于GaInSn是一种非透明的液态金属,实验过程中飞溅液滴会污染有机玻璃的前壁,遮挡住实验腔的观察视野,无法清晰地记录实验现象,因此实验每进行一次,都需要进行实验装置的更换,以确保接下来的实验能够顺利记录液态金属的运动状态。

利用高速摄像机在磁场外对实验现象进行记录。通过观察实验现象、整理实验数据并进行后期处理,与课题组已开展的平板有机玻璃上的液态金属自由表面的飞溅现象进行对比,分析毛细槽道对液滴飞溅的抑制效果。

2 槽道抑制液态金属液滴飞溅的分析 2.1 槽道的抑制作用分析通过实验发现,液态金属表面的稳定性可通过提高表面的润湿性以及液态金属表面结构的合理选择来实现。而毛细槽道结构就是一种创新而合理的液态金属表面结构,通过使用该结构液态金属飞溅能得到有效的抑制。

对于槽道表面的润湿性,没有足够的液态金属加入到槽道中是导致槽道不完全润湿的原因之一[27]。不完全润湿与放电期间产生的电磁力的共同作用,会促成液态金属液滴从自由表面的飞溅,槽道的完全填充则会阻碍这些飞溅的发生。槽道结构黏附力的增强与表面润湿性的提升有很大关系,且能够抵消电磁力,从而抑制液态金属的飞溅。

液态金属飞溅的成因是洛仑兹力:J×B,发生在磁流体受到磁场和电流的双重作用影响期间,尤其强磁场和大电流强度的液态金属表面。本文应用一种分离的毛细多孔系统(CPS)。飞溅能够通过使用一种分离且绝缘的毛细多孔系统(CPS)得到抑制。由于毛细单元内的导电率会被一种特殊的绝缘、坚固且耐高温的有机材料截断[28],任意单独的毛细液态金属单元都没有感应电流产生。液态金属处于非移动的静止状态所以没有感应电流。毛细半径只有1~2 mm,对于如此充分的小型的分离的液态金属单元,电磁感应基本上被隔断。然而,即使单元内的液态金属是非移动的,如果偏滤器区域内∂B/∂t≠0,在每个小毛细单元的表面也会产生感应涡流。众所周知,感应涡流电流Jeddy是一个封闭的闭合回路。所以总的洛仑兹力∑Jeddy×B=0,因为上半回路和下半回路相反的力相互抵消了,由此产生的液态金属飞溅不存在。所以,对于毛细槽道结构,最主要的物理过程就是放电过程的表面飞溅现象。

采用多种槽道的结构,以微小尺寸的形式,使整体槽道系统形状多样适用于聚变堆内任意位置。液态金属覆盖于整个槽道固体材料之上,能很好地保护固体材料免受等离子体的轰击,延长支撑结构的使用寿命[29]。槽道结构,能够产生额外的表面张力,削减液态金属不润湿固体壁面产生的阻力和液态金属流动过程中受到的电磁力,有效地抑制液态金属的不稳定流动,实现聚变堆堆芯的稳定运行。通过槽道的毛细力的作用,抑制液态金属的飞溅和不稳定流动,使液态金属自由表面流动更加稳定;且该结构既可实现面向等离子体部件液态金属的静止状态,又可实现液态金属的流动状态,处于静止状态可达到防止MHD效应影响的目的,而流动状态可实现面向等离子体部件的自我修复,流动带走热负荷以自我冷却的目的[30];这些优点对于聚变堆的稳定运行都有巨大帮助。

2.2 槽道内液态金属的受力分析为减少来自液态偏滤器的液态射流,并抑制等离子体破裂,已有文献分析了几种可能的射流的成因:蒸发,粒子冲击液态金属产生的溅射和液态金属液滴飞溅[31]。而液态金属液滴飞溅是导致等离子体破裂的主要成因。为了研究液态金属液滴飞溅的成因,本文详细分析放电过程中作用在液态金属静态表面的所有力。在液态偏滤器中,重力方向显然竖直向下,倾向于使液态金属保持在槽道静态表面内。液态金属的表面张力也会阻止液态金属脱离槽道静态表面而发生的飞溅。等离子体电流和基本的电磁力示于图 3中。在液态金属偏滤器运行期间,等离子体电流的方向是逆时针方向,环形磁场方向为顺时针方向,极向磁场方向水平向左。等离子体流的运动方向也与等离子体电流的方向相同。液态金属偏滤器是接地的,液态金属的总电流来自射入的等离子体电流,导致电流分为两个分量:一个垂直向下J⊥和另一个平行于液态金属的自由表面J‖。总电流会产生一个合力,由以下几个分力组成:J⊥×Bp,与等离子体电流同方向,会使液态金属发生前后偏转;J⊥×Bt,沿着主半径方向,使液态金属发生左右偏转;而J‖×Bp,该竖直方向的力,指向等离子体中心使液滴发生飞溅,也是液态金属自由表面发生飞溅的主要成因。而毛细槽道结构,能够产生额外的表面张力,与重力和液态金属的表面张力共同作用,削减了液态金属不润湿固体壁面产生的阻力和液态金属流动过程中受到的电磁力,有效地抑制了液态金属的不稳定流动,实现聚变堆堆芯的稳定运行。

|

Download:

|

| 图 3 液态金属表面所受的力 Fig. 3 Force analysis of liquid metal | |

本实验在有机玻璃方腔底部加入电极,槽道内铺入适量的液态金属(GaInSn),将装置放入水平磁场内部,通入电流,此时安培力方向向上,有机玻璃中的液态金属理论上会产生向上的飞溅现象,但由于表面张力以及槽道的黏滞力的作用,使其飞溅现象得到抑制。

液态金属表面的液滴飞溅与槽道表面的润湿性以及液态金属表面槽道结构有关。在实验过程中,发现槽道的润湿性与以下几个因素有关:槽道表面的洁净度;液态金属表面温度;是否有足够的液态金属润湿到槽道中;以及液态金属的预润湿涂层。针对这几个因素,进行实验处理,首先对实验容器用酒精清洗、干燥,保证容器的清洁度,发现用酒精处理过的槽道润湿效果较好,在同样条件下进行实验,抑制效果也会提高;适度提高液态金属的温度,会发现镓铟锡更容易浸入槽道,更易润湿;当然,对槽道表面进行预处理,会更明显地提高液态金属浸入槽道的润湿性,使液态金属与槽道底面的接触面积增大,同时黏性力也会增大,同时,发现有液态金属预涂层处理过的薄液态金属膜的槽道结构的抑制效果更强。这些结果为将来的托克马克液态偏滤器的设计提供了技术参考,避免了强液态金属液滴的飞溅。而对于是否有足够的液态金属加入到槽道内,对实验结果的影响,在实验过程中发现,对于槽道形式二,当液态金属不足时,两电极间的电流无法连通,不会产生导致液滴飞溅的电磁力,不会有飞溅现象发生;而对于槽道形式一,槽道增加的接触面未得到充分利用,很容易导致槽道的不完全润湿,影响槽道的抑制效果。因此,需要加入能完全浸润槽道的液态金属镓铟锡,使液态金属在槽道上形成完整的液膜。

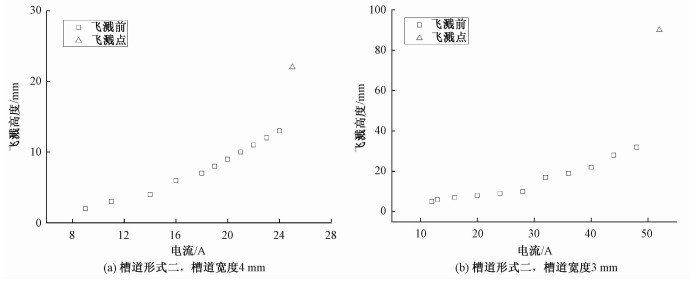

在满足上述较好的润湿条件下开展实验,对槽道进行清洗过后,再进行液态金属预涂层处理,加入的镓铟锡温度比室温高,而加入的镓铟锡会使液态金属在完全浸润槽道后,产生0.5 mm的液态金属膜。在所加磁场相同的情况下,对静态表面槽道与静态表面平板的液态金属自由表面的飞溅进行比较。如图 4所示,磁场强度为0.6 T时,所加电流为达到飞溅条件的电流阈值,而飞溅发生前,液态金属所达到的稳定液柱状态。通过比较,发现不同形式、尺寸槽道的抑制效果各不相同。与平板飞溅比较,首先会发现槽道形式二,从电流阈值的角度,有较好的抑制效果:平板液态金属飞溅的电流阈值为18 A,而槽道形式二,槽道宽度4 mm的阈值电流为25 A,宽度3 mm阈值电流高达52 A,为平板电流阈值的将近3倍,远远高于平板实验的飞溅电流阈值;而槽道形式一中,虽然阈值电流与平板相比有所下降,但观察图 4,会发现槽道的液柱较少,液柱高度也会降低,说明槽道对于液态金属有较好的抑制飞溅效果,类似于槽道紧紧拉住做上升运动的液态金属,使其保持在槽道内,而达到抑制飞溅的效果。

|

Download:

|

| 磁场强度0.6 T,平板初始液膜1 mm,槽道初始液膜厚度0.5 mm。 图 4 液态金属自由表面飞溅前拍摄图像 Fig. 4 Photo taken before splashing | |

图 5为磁场强度为0.6 T时,所加电流为达到飞溅条件的电流阈值,此时液态金属液滴处于飞溅状态。在该槽道装置的放电情况下,大多数都进行的是小液态金属的不频繁飞溅,飞溅的高度也较低。该现象与平板结构的现象相反:会有大液态金属液滴的频繁飞溅并飞溅的高度也会比槽道结构的高,这说明飞溅抑制达到了较理想的效果。

|

Download:

|

| 磁场强度0.6 T,平板初始液膜1 mm,槽道初始液膜厚度0.5 mm。 图 5 液态金属自由表面飞溅拍摄图像 Fig. 5 Photo of splashing progress | |

对4种槽道的抑制飞溅情况进行比较,发现从电流阈值的角度分析,槽道形式二的效果优于形式一,而对于形式二,槽道宽度越窄越有利于飞溅的抑制,说明宽度较窄的槽道与液态金属的高表面张力的共同作用会减少液态金属从液态金属表面的飞溅;但对于形式一,槽道越宽反而越有利于飞溅的抑制。

未发生飞溅时均匀铺展的槽道液膜的润湿性能的提升是由于液态金属的预涂层,导致均匀液态金属膜的“good wetting”。槽道润湿性的提升会产生较强的黏附力,从而能够抵抗部分电磁力,抑制液态金属的飞溅。在飞溅发生后,无论加上多大的电流,液态金属都不会发生飞溅现象,观察实验后的液膜铺展情况,会发现槽道结构的液态金属已发生断路,也就是说飞溅发生后,由于液态金属的断路将不会再产生飞溅。

为进一步说明槽道的抑制效果,将抑制效果较好的槽道形式二的两种尺寸实验结果进行比较:给定平板阈值电流1倍和2倍的电流下,分析槽道内液态金属的运动情况。如图 6所示,将液柱的上升高度与电流的关系进行分析,飞溅现象发生前,液柱高度与电流大小呈近似线性关系,一旦到达阈值电流,液柱飞溅高度突然增大,甚至液柱的飞溅高度可达飞溅前最高液柱高度的将近3倍。实验中发现宽度为4 mm,电流18 A的槽道中液态金属只是鼓起一个粗的很低的液柱;宽度3 mm的情况下,无论1倍阈值(18 A)还是2倍阈值(36 A)的情况,现象同上。说明槽道很好地抑制了液态金属的向上运动,毛细槽道结构产生额外的表面张力,与重力和液态金属的表面张力共同作用,削减了液态金属不润湿固体壁面产生的阻力和液态金属流动过程中受到的电磁力,有效地抑制了液态金属的不稳定流动。

|

Download:

|

| 图 6 飞溅前和飞溅时的液柱高度与外加电流关系图 Fig. 6 Relationship between the applied current and the heights of the liquid column before splashing and when splashing | |

本文研究和比较不同的槽道结构表面对于液态金属液滴飞溅的影响。该实验的实施是为了分析毛细槽道结构抑制液态金属飞溅的原理以及效果。与自由表面结构相比,毛细结构表面会抑制液态金属液滴的飞溅。同时,实验发现,液态金属的稳定性,可通过提高接触表面的润湿性以及表面结构的合理选择来实现,尤其使用槽道结构时,液态金属的飞溅会显著减少。

本实验设计完成了液态金属自由表面飞溅抑制实验系统,在强磁场和高电流密度作用下,通过高速摄像机观察到液态金属的自由表面飞溅抑制现象,初步得到该飞溅抑制效用与外加磁场、外加电场、槽道的宽高比、金属液膜的厚度、槽道结构的润湿性等因素的关系。分析液柱的上升高度与电流的关系,发现飞溅现象发生前,液柱高度与电流大小成近似线性关系;阈值电流处,液柱飞溅高度急剧增大,甚至液柱的飞溅高度可达飞溅前最高液柱高度的近3倍。在聚变堆中,等离子体放电与液体表面的相互作用会以液态金属液滴的形式发生飞溅,因此该结果的获得对聚变堆中的液态金属飞溅抑制具有指导意义,需要进一步深入研究该过程的变化规律和演变机理,同时为下一步聚变堆工程应用液态金属飞溅抑制研究提供了有效依据。

| [1] |

Ou W, Zheng X J, Gou F J, et al. A physical model of an ejection suppressed CPS liquid lithium divertor target[J]. Nucl Fusion 55, 2015, 043015:1–11.

|

| [2] |

Nieto M, Ruzic D N, Olczak W, et al. Measurement of implanted helium particle transport by a flowing liquid lithium film[J]. Journal of Nuclear Materials, 2006, 350(2):101–112.

DOI:10.1016/j.jnucmat.2005.09.028 |

| [3] |

Boscary J, Peacock A, Smirnow M, et al. Summary of research and development activities for the production of the divertor target elements of wendelstein 7-x[J]. Ieee Transactions on Plasma Science, 2014, 42(3):533–538.

DOI:10.1109/TPS.2014.2300195 |

| [4] |

Brauer T, Klinger T, Bosch H S. Progress, challenges, and lessons learned in the construction of wendelstein 7-x[J]. Ieee Transactions on Plasma Science, 2012, 40(3):577–583.

DOI:10.1109/TPS.2011.2174658 |

| [5] |

Saint-Laurent F. Steady state operation and control experiments on tore supra[J]. Nuclear Fusion, 2000, 40(6):1047–1055.

DOI:10.1088/0029-5515/40/6/303 |

| [6] |

Jaworski M A, Gerhardt S P, Morley N B, et al. Macroscopic motion of liquid metal plasma facing components in a diverted plasma[J]. Journal of Nuclear Materials, 2011, 415(1):S985–S988.

DOI:10.1016/j.jnucmat.2010.10.074 |

| [7] |

Mistrangelo C, Buhler L. Electric flow coupling in the hcll blanket concept[J]. Fusion Engineering and Design, 2008, 83(7-9):1232–1237.

DOI:10.1016/j.fusengdes.2008.07.004 |

| [8] |

Apicella M L, Mazzitelli G, Ridolfini V P, et al. First experiments with lithium limiter on ftu[J]. Journal of Nuclear Materials, 2007, 363(3):1346–1351.

|

| [9] |

Wenyu Xu, Davide Curreli, David N. Ruzic. Computational studies of thermoelectric MHD driven liquid lithium flow in metal trenches[J]. Fusion Engineering and Design, 2014, 89:2868–2874.

DOI:10.1016/j.fusengdes.2014.06.008 |

| [10] |

Mirnov S V, Evtikhin V A. The tests of liquid metals (ga, li) as plasma facing components in t-3m and t-11m tokamaks[J]. Fusion Engineering and Design, 2006, 81(1-7):113–119.

DOI:10.1016/j.fusengdes.2005.10.003 |

| [11] |

Sano Y, Shinoda Y, Ozawa M. A strategic recovery of rare-metal fission products in spent nuclear fuel[J]. Nuclear Technology, 2004, 148(3):348–357.

DOI:10.13182/NT04-A3572 |

| [12] |

Guilhem D, Bondil J L, Bertrand B, et al. Tore-supra infrared thermography system, a real steady-state diagnostic[J]. Fusion Engineering and Design, 2005, 74(1-4):879–883.

DOI:10.1016/j.fusengdes.2005.08.021 |

| [13] |

Zuoa G Z, Rena J, Hua J S, et al. the HT-7 team. Liquid lithium surface control and its effect on plasma performance in the HT-7 tokamak[J]. Fusion Engineering and Design, 2014, 89:2845–2852.

DOI:10.1016/j.fusengdes.2014.05.020 |

| [14] |

Kang W S, Xu Z Y, Pan C J. Mhd stabilities of liquid metal jet flows with gradient magnetic field[J]. Fusion Engineering and Design, 2006, 81(8-14):1019–1025.

DOI:10.1016/j.fusengdes.2005.07.029 |

| [15] |

Grossman A, Doerner R P, Luckhardt S. Surface tension enhancement of trim sputtering yields for liquid metal targets[J]. Journal of Nuclear Materials, 2001, 290(9):80–84.

|

| [16] |

Fiflis P, Press A, Xu W, et al. Wetting properties of liquid lithium on select fusion relevant surfaces[J]. Fusion Engineering and Design, 2014, 89:2827–2832.

DOI:10.1016/j.fusengdes.2014.03.060 |

| [17] |

Coventry M D, Allain J P, Ruzic D N. D+, he+ and h+ sputtering of solid and liquid phase tin[J]. Journal of Nuclear Materials, 2003, 313(4):636–640.

|

| [18] |

Eiji H, Sachiko Y S, Hiroshi N, et al. Numerical study on free surface flow of liquid metal lithium for IFMIF[J]. Fusion Engineering and Design, 2013, 88:2515–2519.

DOI:10.1016/j.fusengdes.2013.05.059 |

| [19] |

贾潇, 王增辉. 等离子体与液态金属相互作用下的不稳定现象分析[J]. 中国科学院大学学报, 2016, 33(1):50–56.

|

| [20] |

Allain J P, Taylor C N. Lithium-based surfaces controlling fusion plasma behavior at the plasma-material interface[J]. Physics of Plasmas, 2012, 19(5):312–317.

|

| [21] |

Hua J S, Rena J, Suna Z, et al. An overview of lithium experiments on HT-7 and EAST during 2012J.[J]. Fusion Engineering and Design, 2014, 89:2875–2885.

DOI:10.1016/j.fusengdes.2014.06.015 |

| [22] |

Bastasz R, Eckstein W. Plasma-surface interactions on liquids[J]. Journal of Nuclear Materials, 2001, 290(7):19–24.

|

| [23] |

Lee H J, Park D S, Park Y M, et al. Influence of plasma operation on the pf circulator of kstar hrs system during 2010 campaign[J]. Ieee Transactions on Plasma Science, 2012, 40(5):1466–1471.

DOI:10.1109/TPS.2012.2188649 |

| [24] |

Sarkar B, Bhattacharya R, Vaghela H, et al. Adaptability of optimization concept in the context of cryogenic distribution for superconducting magnets of fusion machine[J]. Aip Conference Proceedings, 2013, 14342012:1951–1958.

|

| [25] |

Ito S, Bromberg L, Takayasu M, et al. Proposal of electrical edge joint for a demountable high-temperature superconducting magnet[J]. Ieee Transactions on Plasma Science, 2012, 40(5):1446–1452.

DOI:10.1109/TPS.2012.2190103 |

| [26] |

Insepov Z, Hassanein A. Molecular dynamics simulation of li surface erosion and bubble formation[J]. Journal of Nuclear Materials, 2005, 337(1-3):912–916.

|

| [27] |

Fiflis P, Morgan T W, Brons S, et al. Performance of the lithium metal infused trenches in the magnum PSI linear plasma simulator[J]. Nucl Fusion, 2015, 55(11):113004.

DOI:10.1088/0029-5515/55/11/113004 |

| [28] |

McDonald A, Chandra S, Moreau C. Photographing impact of plasma-sprayed particles on rough substrates[J]. Journal of Materials Science, 2008, 43(13):4631–4643.

DOI:10.1007/s10853-008-2669-z |

| [29] |

Chiu H R, Ma H K. Solidification models of an impinging metal droplet[J]. Particulate Science and Technology, 2009, 27(1):57–67.

DOI:10.1080/02726350802611788 |

| [30] |

Li H Y, Mei S F, Wang L, et al. Splashing phenomena of room temperature liquid metal droplet striking on the pool of the same liquid under ambient air environment[J]. International Journal of Heat and Fluid Flow, 2014, 47(8):1–8.

|

| [31] |

Nordlund K, Samela J. Atomic flows, coronas and cratering in au, si and sio2[J]. Nuclear Instruments & Methods in Physics Research Section B-Beam Interactions with Materials and Atoms, 2009, 267(8/9):1420–1423.

|

2018, Vol. 35

2018, Vol. 35