随着社会的进步以及全球经济的快速发展,能源短缺以及环境污染问题日益严重。交通运输行业作为高耗能行业,年石油消耗量占全球石油消耗量的50%,私人交通工具中95%以石油为动力[1]。同时交通工具尾气中的污染物,如氮氧化物、硫氧化物以及粉尘等,也成为造成雾霾天气的重要因素。

近年来,纯电动汽车(electric vehicles, EV)以及混合动力汽车(hybrid electric vehicle, HEV),由于拥有较高的能量效率以及较大的节能减排潜力,在世界范围内得到广泛认可。研究表明,当以可再生能源供电时,电动汽车用电所产生的一氧化碳、二氧化碳、氮氧化物以及碳氢化合物分别是传统化石燃料汽车的2%、76%、56%和9%[2]。同时,相比石油、煤炭等化石能源,电能可通过核电、太阳能等可再生能源获得,整个生产过程污染物排放极低。所以,从解决石油短缺、降低污染物排放、缓解大型城市环境污染压力的角度出发,新能源汽车是未来交通行业节能的主要方向。

对EV以及HEV而言,动力系统的性能直接决定整车的性能。锂离子动力电池因为较高能量密度和功率密度,高充放电倍率以及较低的容量衰减率,而逐渐成为EV以及HEV的主要动力选择[3-4]。锂离子动力电池作为一种化学电源,在充放电过程中发生着复杂的电化学反应,而伴随大量热量的产生,使得电池整体温度升高,温度均匀性变差,严重影响电池的电化学性能以及寿命等。同时,在滥用以及误用工况下,还有可能引发电池热失控,导致安全事故的发生[5]。Kuper等[6]研究表明,在保证最大功率输出以及较小的老化速率的前提下,电池的最佳工作温度为20~40 ℃。为了提高锂离子动力电池的电化学性能以及安全性,必须设计合理的电池热管理系统。根据冷却形式的不同,热管理系统主要包括:1)空气为介质的电池热管理技术[7-8];2)基于相变蓄热材料的电池热管理技术[9-11];3)基于热管的电池热管理技术[12-13]以及4)以液体为介质的电池热管理技术[14-17]。

对于风冷技术而言,随着锂离子动力电池功率密度以及能量密度的不断增大以及电池组规模的扩大,常规的空气冷却技术已经无法满足电池冷却需求[18]。基于相变蓄热材料的电池热管理技术,为了保证散热的持续性,避免相变材料全部融化之后系统失效,必须配备相应的外部散热系统。基于热管的电池热管理系统,也需要相应的外部散热系统。考虑整车的结构设计以及车体空间,这无疑将增加系统的复杂性。

作为一种传统的冷却形式,以液体为工质的冷却技术已经成为目前工业应用最为高效、广泛的冷却技术。对纯电动汽车和混合动力汽车,Pesaran[14]研究表明,相比于空气冷却,尽管液体冷却系统相对比较复杂,但是能够获得更好的冷却效果。Tong等[15]通过数值模拟发现,随着冷板中间夹持电池数目的增加,电池组整体温度性能以及温度均匀性严重恶化。虽然,增大冷却工质流速或者增加冷板厚度能显著降低电池组整体温度和温度不均匀性,但是这将造成附加荷载,如泵功率增大等。Zhao等[16]采用数值模拟的方法设计圆柱形电池的热管理系统,在其周围布置直径为0.8 mm的微通道水冷管,着重研究流动方向、通道数目以及质量流量对系统性能的影响。Hirano等[17]以3 M公司系列氢氟醚工质NOVEC 7000为冷却工质,基于池沸腾的机理、采用直接浸泡的方式实验研究其冷却效果。10块单体容量为1 Ah串联成的电池模块在20 A放电的情况下,温度维持在35 ℃左右,基本接近工质沸点。

微细通道流动沸腾换热因为换热系数高、泵功率消耗低、换热壁面温度均匀性好,已经成为国际传热学界以及工程领域研究的热点问题。目前,已经有大量学者对基于高热流密度电子器件冷却的微通道热沉进行了研究。相比发热热流密度较高的电子器件等,锂离子电池在充放电过程中产热速率有其特有的规律。根据锂离子电池产热特性,设计基于微细尺度单相/流动沸腾换热的锂离子电池热管理系统,有着深远的科学意义及应用价值。

本文设计并搭建以新型电子冷却液NOVEC 7000为工质的电池液体冷却实验台,并进行相关实验研究。对绝热条件下电池产热特性进行研究,分析质量流量对系统冷却性能以及经济性的影响,并对循环充放电条件下低沸点以及高沸点工质的冷却性能进行比较。

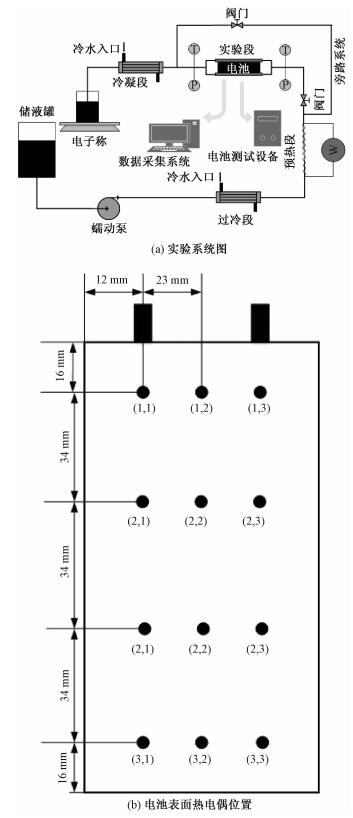

1 实验系统和数据处理 1.1 实验系统本实验系统如图 1(a)所示。储存在密封储液罐里的冷却工质在精密蠕动泵的驱动下流经过冷段和预热段,通过调节过冷段入口冷水温度以及预热段加热功率调节冷却工质在实验段入口的温度。通过实验段之后,流出的单相或者气液两相混合物经过冷凝段凝结为液相后流入置于精密电子天平上的储液罐回收,并且利用称重法获得不同工况下的工质平均质量流量。实验段进出口温度以及压力由温度传感器以及压力传感器分别测得。电池表面平均温度由布置于电池表面的12个T型热电偶测量并由数据采集仪(Agilent34 970 A)采集、记录到计算机。热电偶布置形式如图 1(b)所示。

|

Download:

|

| 图 1 实验系统示意图 Fig. 1 Schematic of experimental apparatus | |

如图 1(a)所示,实验段部分为双冷板夹持电池的结构,为减小接触热阻,在电池表面与冷板缝隙间涂有适量导热硅脂。其中,小通道冷板材质为紫铜,沿着电池宽度方向均匀加工5条微通道,通道尺寸为宽W=2 mm,高H=0.5 mm,长L=134 mm。

本文中所用冷却工质为3M公司系列氢氟醚工质NOVEC 7000,是一种环境友好型、不可燃的电介质,其物性参数如表 1所示。标准大气压下沸点为34 ℃,正好处于锂离子动力电池最佳工作温度范围之内。

|

|

表 1 NOVEC 7000物性参数 Table 1 Physical properties of NOVEC 7000 |

实验所用电池为天津力神生产的型号为LP 2770134的方形磷酸铁锂电池。电池单体的基本参数如表 2所示。

|

|

表 2 电池单体基本参数 Table 2 Basic parameters of the battery cell |

本文以工质平均质量流量qm,充放电电流I,电池表面初始平均温度Tave, init为控制参数以改变实验运行工况。

电池表面平均温度为同一时刻12个温度测点所测温度(如图 1(a)Tij, i=1, 2, 3, 4; j=1, 2, 3)的平均值

| $ {T_{{\rm{ave}}}} = \frac{{\sum\limits_{i = 1}^{i = 4} {\sum\limits_{j = 1}^{j = 3} {{T_{ij}}} } }}{{12}}. $ | (1) |

电池表面最大温度为12个温度测点中所测温度值的最大值

| $ {T_{\max }} = \max \left( {{T_{11}}, {T_{12}} \cdots {T_{42}}, {T_{43}}} \right). $ | (2) |

为了研究电池液体冷却系统的性能,首先对绝热条件下电池的温度变化情况进行研究,分析不同倍率放电时电池产热情况。实验过程中,首先在室温下对电池以20 A电流进行恒流充电,达到充电截止电压3.65 V之后;开始恒压充电,当充电电流下降到1 A时,停止充电;静置至环境温度后,采用保温棉对电池进行严密包裹,达到近似绝热的效果;开始对电池进行放电,记录电池表面温度的变化情况。

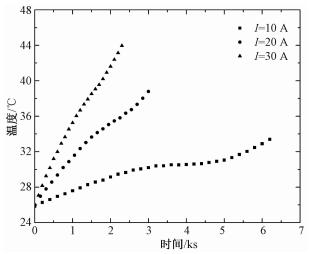

如图 2所示,随着电池放电倍率的增大,电池表明温升速率以及最大温度都随之增大。当放电电流为30 A时,放电结束时电池表面最大温度达到44.6 ℃,相较于10 A放电电流时高11.2 ℃。

|

Download:

|

| 图 2 绝热条件下电池表面最大温度Tmax变化 Fig. 2 Variation in the maximum surface temperature Tmax under thermal isolation | |

目前,最常用的电池产热方程由Bernardi等[19]提出,其简化形式[20]为

| $ \dot Q = I\left( {U-V} \right)-I\left( {T\frac{{{\rm{d}}U}}{{{\rm{d}}T}}} \right), $ | (3) |

式中:

在电池放电过程中,电池表面温升速率在放电中期明显放缓,放电倍率越低,这一现象越明显。这主要是因为,在较低放电倍率下,化学反应热在电池总产热中占主导地位,化学反应热在放电中期的下降导致电池温升速率的下降。当放电倍率较高时,欧姆产热占据主导,而欧姆热在整个放电过程中基本维持不变,所以在绝热条件下电池温升速率也基本维持不变。

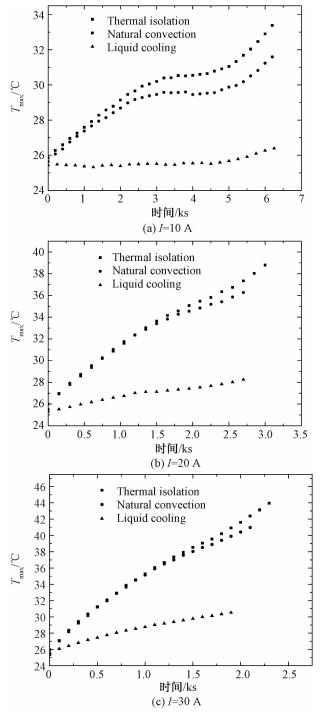

2.2 冷却方式对电池表面最大温度的影响在2.1节所述充电制式下对电池进行充电,然后将电池进行静置至环境温度时,开始放电。针对绝热条件、自然对流条件以及质量流量为qm=3 g/min(Re=8.93)的液体冷却条件下,分别进行放电电流为10、20以及30 A的实验,记录不同条件下电池表面最大温度,以此测定不同条件下电池冷却效果。

如图 3所示,绝热条件下,放电电流为10、20以及30 A所对应的电池表面最大温升分别为7.55、13.4以及18.6 ℃;而采用液体冷却时,电池表面最大温升分别为1、3.1以及4.5 ℃,电池表面最大温度均未超过30 ℃。虽然冷却工质流速极低,但是以NOVEC 7000为工质的液体冷却技术仍然有着极佳的冷却效果。

|

Download:

|

| 图 3 不同冷却条件下电池表面最大温度Tmax变化 Fig. 3 Variation in the maximum temperature Tmax on the battery surface under different cooling conditions | |

如图 3(a)所示,放电电流为10 A时,自然对流条件下,电池表面最大温度仅为33.4 ℃,仍然处于电池最佳工作温度范围。所以对于以锂离子电池为动力的设备,当功率输出较低时,自然对流或者强制风冷能够满足电池冷却需求;而随着放电倍率的增大,则必须设计高效的电池热管理系统,保证电池组运行的安全性。

温度对电池的安全性能以及电化学性能均有深刻影响。在图 3(c)中,虽然放电电流相同,但是绝热条件下电池放电时间比液体冷却条件下长接近440 s。这主要是因为,当电池温度较高时,电极活性强,电池放电深度也增大。所以电池热管理系统的设计,必须根据电池结构、电极材料以及使用场合等,综合考虑热安全性以及电池电化学特性。

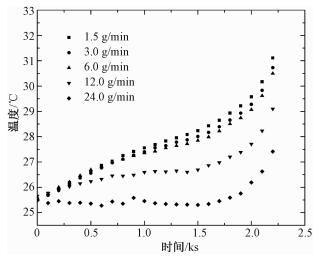

2.3 质量流量对电池冷却效果的影响质量流量是影响液体冷却系统性能的主要因素之一。据前文所述,当电池放电倍率较低时,自然对流冷却或者强制对流风冷均能满足电池冷却需求,所以本节只对放电电流为30 A时不同质量流速(qm=1.5、3.0、6.0、12.0以及24.0 g/min)条件下的电池冷却效果进行分析。

从图 4可以看到,当质量流量由1.5 g/min增加到6 g/min时,放电终止时电池表面最大温度只是由32.4 ℃下降至31.2 ℃,并且在放电过程中,3种质量流量下,电池表面最大温度整体变化情况基本相同。而当质量流量为12.0 g/min以及24.0 g/min时,电池表面最大温度在放电中前期基本不变,而在放电后期,由于电池极化加剧,热阻增大,电池产热速率也增大,导致电池表面最大温度增大。

|

Download:

|

| 图 4 不同质量流量条件下电池表面最大温度Tmax变化 Fig. 4 Variation in the maximum temperature Tmax on the battery surface at different mass flow rates | |

整体来看,当质量流量由1.5 g/min增大到24 g/min,在质量流量增大16倍的情况下,电池表面最大温升下降4.1 ℃。研究表明,在30~40 ℃之间,电池温度每升高1 ℃,电池寿命则降低两个月[22]。所以,质量流量的增大,能够间接地提高电池寿命,在更高倍率放电时,这一效果将更加明显。但是根据Mohammadian等[22]提出的泵功率损耗计算方法:

| $ P = \dot V\left( {{p_{{\rm{in}}}}-{p_{{\rm{out}}}}} \right), $ | (4) |

式中:P为泵功率损耗,

综上所述,对于单相冷却,总体而言冷却工质流量的增大能够提高热管理系统的冷却效果。但是当流量增幅较小时,冷却效果的提升并不明显。要提高热管理系统的冷却效果,必须大幅增加工质流量。而这也将造成系统压降的增大,热管理系统的经济性下降。

对于低倍率放电的电池,总体产热速率较低,在微通道冷板内并未发生沸腾现象。而单相换热足以将电池冷却至安全温度范围内。而随着电池放电倍率的增大或者在持续充放电过程中,电池温度较高,电池温度超过工质沸点,通道内的换热将主要是沸腾换热。

2.4 循环充放电情况下电池冷却情况对于锂离子动力电池,在高倍率放电或者高温环境中持续充放电时,如电动车夏季在复杂路况的启动、加速以及长距离运行等,电池温升速率将急剧增大。由于此时电池产热量大,为了将电池的工作温度维持在最佳工作温度范围20~40 ℃,采用传统单相液冷换热,将造成较大的泵功率损耗。

沸腾换热是利用工质的潜热将热量传递出去的一种换热方式。对于电池冷却系统而言,采用沸点接近电池最佳工作温度范围的工质,基于沸腾换热的方式实现电池的冷却,有着诸多的优势:工质流量小、换热量大、温度均匀性好。沸腾换热是利用工质的潜热传递热量,换热能力极强,对电池由热失控造成的安全事故也具有一定的抑制作用。

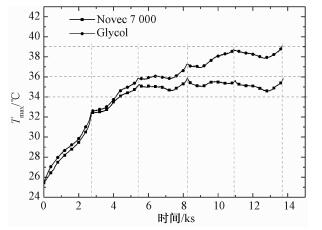

在标准大气压下,乙二醇溶液的沸点为197.3 ℃,而NOVEC 7000的沸点为34 ℃。如图 5所示,本文分别通过实验比较2种工质在相同充放电制式下:放电(30 A)-充电(30 A)-放电(30 A)-充电(30 A)-放电(30 A),电池表面最大温度的变化情况,2种工质的质量流量均为3 g/min。在前2个循环,二者温度基本相同。但是当电池温度超过34 ℃之后,采用NOVEC 7000工质冷却时,电池表面最大温度在之后基本维持在34~36 ℃。而采用乙二醇水溶液冷却时,虽然后3个循环电池温升速率下降,但是电池表面最大温度仍然保持持续增大的趋势,放电结束时电池表面最大温度达到39.1 ℃,比采用NOVEC 7000时高3.3 ℃。当采用NOVEC 7000时,在后3个充放电循环过程中,冷板微通道内发生明显的沸腾现象。由于在一定压力下,工质沸点不变,这也是后3个循环中电池表面最大温度能够维持在34~36 ℃不再升高的原因。同时,这也使得在微通道内发生沸腾之后,微通道冷板的温度均匀性较好,对于提高电池表面整体温度均匀性也有明显的帮助。

|

Download:

|

| 图 5 循环充放电条件下电池表面最大温度Tmax变化 Fig. 5 Variation in the maximum temperature Tmax on the battery surface in the cyclic charging and discharging processes | |

相比于高沸点冷却工质,采用低沸点的NOVEC 7000工质基于沸腾换热的电池冷却系统,能够有效地将电池温度维持在工质沸点左右。对于大容量锂离子动力电池组,在高温环境中持续充放电或者高倍率放电时,利用此种冷却形式换热量大并且工质流量低的特点,设计电池热管理系统,在保证电池热安全性的同时,降低附加功率消耗。

3 结论本文设计并搭建基于微通道单相/相变换热的电池冷却实验台,开展相关的实验研究。结果表明,以NOVEC 7000为工质的冷却系统有着良好的电池冷却效果。由于产热机理的不同,不同倍率放电时,电池呈现出不同的温度变化特性。同时,温度对电池性能有着双重影响:尽管采用热管理手段能够降低电池表面温度,提高电池安全性,但是相应的电池电化学性能也严重下降。在低倍率放电时,单相冷却足以将电池运行温度控制在安全范围内。整体而言,质量流量的增大能够有效降低电池表面最大温度,但是在热管理系统的设计中必须考虑质量流量增大造成的附加功率(如泵功率)的消耗。在持续充放电过程中,采用低沸点工质NOVEC 7000时,由于发生了沸腾现象,所以能够将电池的表面最大温度稳定维持在34~36 ℃。但是采用乙二醇水溶液为工质时,在循环充放电过程中电池表面最大温度则持续增大。对于大容量锂离子动力电池组而言,在高温环境中持续充放电或者高倍率放电时,选用沸点接近电池最佳工作温度的工质,基于微细通道内沸腾换热设计电池热管理系统,将有着良好的应用前景。

| [1] |

Chambers A, Nakicenovic N. World energy outlook[EB/OL]. Paris: International Energy Agency. (2008)[2017-10-11]. http://www.iea.org.

|

| [2] |

Chau K T, Wong Y S, Chan C C. An overview of energy sources for electric vehicles[J]. Energy Conversion and Management, 1999, 40(10):1021–1039.

DOI:10.1016/S0196-8904(99)00021-7 |

| [3] |

Panchal S, Dincer I, Agelin-Chaab M, et al. Experimental and theoretical investigation of temperature distributions in a prismatic lithium-ion battery[J]. International Journal of Thermal Sciences, 2016, 99:204–212.

DOI:10.1016/j.ijthermalsci.2015.08.016 |

| [4] |

Ritchie A, Howard W. Recent developments and likely advances in lithium-ion batteries[J]. Journal of Power Sources, 2006, 162(2):809–812.

DOI:10.1016/j.jpowsour.2005.07.014 |

| [5] |

Abada S, Marlair G, Lecocq A, et al. Safety focused modeling of lithium-ion batteries:a review[J]. Journal of Power Sources, 2016, 306:178–192.

DOI:10.1016/j.jpowsour.2015.11.100 |

| [6] |

Kuper C, Hoh M, Houchin-Miller G, et al. Thermal management of hybrid vehicle battery systems[C]//24th International Battery, Hybrid and Fuel Cell Electric Vehicle Conference and Exhibition (EVS-24): Stavanger, Norway: 2009: 1-10.

http://www.researchgate.net/publication/266016730_Thermal_Management_of_Hybrid_Vehicle_Battery_Systems |

| [7] |

Giuliano M R, Prasad A K, Advani S G. Experimental study of an air-cooled thermal management system for high capacity lithium-titanate batteries[J]. Journal of Power Sources, 2012, 216:345–352.

DOI:10.1016/j.jpowsour.2012.05.074 |

| [8] |

Wang T, Tseng K J, Zhao J, et al. Thermal investigation of lithium-ion battery module with different cell arrangement structures and forced air-cooling strategies[J]. Applied Energy, 2014, 134:229–238.

DOI:10.1016/j.apenergy.2014.08.013 |

| [9] |

Rao Z, Huo Y, Liu X, et al. Experimental investigation of battery thermal management system for electric vehicle based on paraffin/copper foam[J]. Journal of the Energy Institute, 2015, 88(3):241–246.

DOI:10.1016/j.joei.2014.09.006 |

| [10] |

Javani N, Dincer I, Naterer G F, et al. Modeling of passive thermal management for electric vehicle battery packs with PCM between cells[J]. Applied Thermal Engineering, 2014, 73(1):307–316.

DOI:10.1016/j.applthermaleng.2014.07.037 |

| [11] |

饶中浩, 汪双凤, 洪思慧, 等. 电动汽车动力电池热管理实验与数值分析[J]. 工程热物理学报, 2013, 34(6):1157–1160.

|

| [12] |

Zhao R, Gu J, Liu J. An experimental study of heat pipe thermal management system with wet cooling method for lithium-ion batteries[J]. Journal of Power Sources, 2015, 273:1089–1097.

DOI:10.1016/j.jpowsour.2014.10.007 |

| [13] |

Rao Z, Huo Y, Liu X. Experimental study of an OHP-cooled thermal management system for electric vehicle power battery[J]. Experimental Thermal and Fluid Science, 2014, 57:20–26.

DOI:10.1016/j.expthermflusci.2014.03.017 |

| [14] |

Pesaran A A. Battery thermal management in EV and HEVs:issues and solutions[J]. Battery Man, 2001, 43(5):34–49.

|

| [15] |

Tong W, Somasundaram K, Birgersson E, et al. Numerical investigation of water cooling for a lithium-ion bipolar battery pack[J]. International Journal of Thermal Sciences, 2015, 94:259–269.

DOI:10.1016/j.ijthermalsci.2015.03.005 |

| [16] |

Zhao J, Rao Z, Li Y. Thermal performance of mini-channel liquid cooled cylinder based battery thermal management for cylindrical lithium-ion power battery[J]. Energy Conversion and Management, 2015, 103:157–165.

DOI:10.1016/j.enconman.2015.06.056 |

| [17] |

Hirano H, Tajima T, Hasegawa T, et al. Boiling liquid battery cooling for electric vehicle[C]//Transportation Electrification Asia-Pacific (ITEC Asia-Pacific), 2014 IEEE Conference and Expo. IEEE, 2014: 1-4.

http://ieeexplore.ieee.org/xpls/abs_all.jsp?arnumber=6940931 |

| [18] |

Nelson P, Dees D, Amine K, et al. Modeling thermal management of lithium-ion PNGV batteries[J]. Journal of Power Sources, 2002, 110(2):349–356.

DOI:10.1016/S0378-7753(02)00197-0 |

| [19] |

Bernardi D, Pawlikowski E, Newman J. A general energy balance for battery systems[J]. Journal of the Electrochemical Society, 1985, 132(1):5–12.

DOI:10.1149/1.2113792 |

| [20] |

Gu W B, Wang C Y. Thermal-electrochemical modeling of battery systems[J]. Journal of The Electrochemical Society, 2000, 147(8):2910–2922.

DOI:10.1149/1.1393625 |

| [21] |

Doyle M, Fuller T F, Newman J. Modeling of galvanostatic charge and discharge of the lithium/polymer/insertion cell[J]. Journal of the Electrochemical Society, 1993, 140(6):1526–1533.

DOI:10.1149/1.2221597 |

| [22] |

Mohammadian S K, He Y L, Zhang Y. Internal cooling of a lithium-ion battery using electrolyte as coolant through microchannels embedded inside the electrodes[J]. Journal of Power Sources, 2015, 293:458–466.

DOI:10.1016/j.jpowsour.2015.05.055 |

2018, Vol. 35

2018, Vol. 35