滴状冷凝是所有已知传热现象中最高效的传热方式, 其传热系数比相应膜状冷凝传热系数高几倍至几十倍。自20世纪30年代Schmidt等[1]发现滴状冷凝以来, 对滴状冷凝的研究已有70多年的历史,刘天庆等[2]应用电子探针(EPMA)技术分析冷凝前后试件表面化学成分的变化,实验结果表明初始冷凝时冷凝液是成核状的。周兴东等[3]设计完全滴状(DWC)、没有液滴向下脱落运动的条形分割滴膜共存(DFC)和膜状(FWC) 3种冷凝形态的实验表面,结果表明滴状冷凝的大液滴脱落运动是影响气相传质的主要因素。陆巧羽[4]研究冷凝试件的表面形貌对滴状冷凝的初始成核密度及传热的影响,结果表明冷凝表面的分形维数越大,则初始成核密度越大, 相应的热通量也越大。Rose[5]系统分析表面张力对强化传热所起的重要作用,涵盖的主题包括翅片管外凝结,内微肋管和微通道的滴状冷凝。Miljkovic等[6]通过制作硅烷化的氧化铜表面实现高效的液滴跳跃的冷凝传热,实验表明该表面比最先进的疏水冷凝表面高出25%热通量和30%的冷凝换热系数。Butrymowicz等[7]通过实验和理论模型分析排液板强化冷凝水排水和EHD强化传热技术。Tanasawa[8]曾指出,开发寿命长、表面自由能低的冷凝传热表面是滴状冷凝应用研究的一个重要课题。冷凝表面的改性及滴状冷凝的工业应用一直是传热学研究的热点之一[9],但是维持长期稳定滴状冷凝所需的低表面能改性表面目前还没有得到较好的解决, 使滴状冷凝模式在工业应用中受到限制。本文设计了一个针柱诱导冷凝液滴聚并的试验系统,试图寻求一种新的主动强化冷凝手段。

1 试验设计 1.1 试验装置试验系统如图 1所示, 整个系统主要有铝板、致冷片、散热片、风机、CCD、数据采集仪、计算机、光源、直流电源以及K型热电偶。致冷片上表面为低温面,对铝板进行降温,铝板与致冷片之间涂有导热硅脂,从而保证冷量的有效传递,致冷片下表面为高温面,热量通过散热片后由风机带走。空气在低温铝板表面发生滴状冷凝,CCD用来观测记录铝板表面冷凝液滴的变化行为。致冷片表面温度Tcold,铝板表面温度Ts以及铝板上方空气温度Tair由K型热电偶测量,通过数据采集仪进行温度记录。

|

Download:

|

| 图 1 试验装置示意图 Fig. 1 Schematic of the experimental apparatus | |

试验采用不同规格的针柱,针柱截面为正六边形,边长为a,周长为C,面积为S,内切圆半径为R,针柱规格如表 1所示。

|

|

表 1 针柱规格 Table 1 Pin specifications |

铝板材料为6061型铝合金,尺寸为50 mm×50 mm×3 mm,铝板中心区域画有4个10 mm×10 mm的正方形网格。

1.2 试验流程试验开始时致冷片、风机通过直流电源供电,致冷片对铝板进行降温,同时打开光源,CCD通电,对铝板表面冷凝过程进行观测记录,数据采集仪测量记录温度变化。从试验开始时计时,每隔5 min分别采用#1,#2,#3,#4共4根针柱沿垂直于铝板方向接触铝板4个网格区域内冷凝液滴,并观测记录针柱接触后液滴的变化情况,不同型号针柱对应的接触网格区域如图 2所示。

|

Download:

|

| 图 2 不同规格针柱对应接触网格区域 Fig. 2 The contact grid regions for the pins of different specifications | |

试验测得环境温度T=28 ℃,空气湿度ϕ=95%,数据采集仪记录致冷片表面温度Tcold,铝板表面温度Ts以及铝板上方空气温度Tair,铝板厚度δ=3 mm,长宽均为50 mm,即长度和宽度要比厚度大得多,从铝板边缘散失的热流量与导热流量相比可以忽略,因此将铝板近似看作无限大单层平壁[10]。由于铝板导热系数较高且整个冷凝过程温度波动较小,可将铝板的导热过程视为沿垂直于铝板方向的一维稳态导热,导热微分方程简化为

| $ \frac{{{{\rm{d}}^2}T}}{{{\rm{d}}{x^2}}} = 0. $ |

代入边界条件解导热微分方程,得到铝板内温度分布为

| $ T\left( x \right) = {T_{\rm{s}}} - \frac{{{T_{\rm{s}}} - {T_{{\rm{cold}}}}}}{\delta }x. $ |

求得温度分布后,利用傅里叶定律得到热流密度

| $ q = - \lambda \frac{{{\rm{d}}T}}{{{\rm{d}}x}} = \lambda \frac{{{T_{\rm{s}}} - {T_{{\rm{cold}}}}}}{\delta }. $ |

用直接测温计算法[11]获取冷凝换热系数h,即在导热性能良好的热导体表面实现滴状冷凝,将热导体传热看作一维稳态热传导,测出热导体表面和内部相应点的温度及距离,由傅里叶定律求得热流通量q,并除以蒸汽和冷凝表面温差求得冷凝换热系数h,即

| $ h = \frac{q}{{{T_{{\rm{air}}}} - {T_{\rm{s}}}}}. $ |

试验对铝板表面冷凝过程进行观测记录,图 3为不同时刻针柱接触铝板表面前后冷凝情况。从图中可以看出,t=5 min时针柱接触前铝板表面上冷凝液滴分布均匀,大小基本一致,而针柱接触冷凝液滴后会诱导小液滴聚并成大液滴,聚并后由于水的表面张力的作用聚并生成的大液滴向中心靠拢,同时会将周边区域的液滴清理干净;而且不同规格针柱接触后诱导生成的大液滴半径不同,且被清理干净的区域面积也不同,诱导生成的大液滴半径和被清理干净的区域面积均与针柱截面大小成正比例关系。

|

Download:

|

| 图 3 不同时刻针柱接触铝板表面前后冷凝情况 Fig. 3 Condensation situations of aluminum surface before and after contact with pins at different times | |

t=10 min时,针柱在t=5 min时接触后聚并的大液滴周边被清理干净的区域有许多新的冷凝液滴产生,且新生成的小液滴分布均匀、大小基本一致。t=10 min时针柱接触后诱导生成的大液滴较t=5 min时诱导生成的液滴半径要大一些,这是因为随着冷凝的进行,液滴不断生成、长大、聚并,由于t=10 min时的液滴平均半径比t=5 min时要大,针柱诱导聚并后的大液滴半径也较大。对比t=10 min时针柱诱导液滴聚并后清理干净区域的面积也比t=5 min时要大,这也是因为t=10 min时液滴平均半径较大,针柱接触较大的冷凝液滴时,周边区域被接触到的较大液滴都发生聚并向中心靠拢,导致被清理区域面积较大。

t=15 min时,针柱t=5和10 min时接触后聚并的大液滴周边区域均有许多新的冷凝液滴产生,t=15 min时针柱接触后诱导生成的大液滴较t=10 min时诱导生成的液滴半径要大一些,对比t=15 min时针柱诱导液滴聚并后清理干净区域的面积也比t=10 min时要大。

t=20 min时,针柱t=5、10和15 min时接触后聚并的大液滴周边区域均有许多新的冷凝液滴产生,t=20 min时针柱接触后诱导生成的大液滴较前3次诱导生成的液滴半径要大一些,对比t=20 min时针柱诱导液滴聚并后清理干净区域的面积也比t=15 min时要大。

通过图像处理软件分析不同规格针柱在不同时刻接触铝板后对表面液滴的影响,如图 4所示。从图 4(a)可以看出不同规格针柱诱导聚并后的液滴半径大小不同,针柱截面面积越大,则诱导聚并后的液滴半径越大;还可以看出随着冷凝的进行,针柱诱导聚并后的液滴半径大小总体有所增大。从图 4(b)可以看出不同规格针柱诱导聚并后清理干净区域的半径大小不同,针柱截面面积越大,则清理干净区域的半径越大;还可以看出随着冷凝的进行,针柱诱导聚并后清理干净区域的半径大小总体有所增大。计算得到针柱诱导聚并后清理干净区域的有效面积,即清理干净区域面积减去诱导生成液滴的面积,如图 4(c)所示。从图中可以看出,不同规格针柱诱导聚并后的有效面积不同,针柱截面面积越大,有效面积越大,且随着冷凝的进行,有效面积有所增大,#1针柱诱导聚并后清理干净区域的有效面积随时间增加最明显,#4针柱诱导聚并后清理干净区域的有效面积随时间增加略微增大。

|

Download:

|

| 图 4 不同规格针柱在不同时刻接触铝板后对表面液滴的影响 Fig. 4 Influence of specifications of the pin on the surface droplet after contact with aluminum plate at different times | |

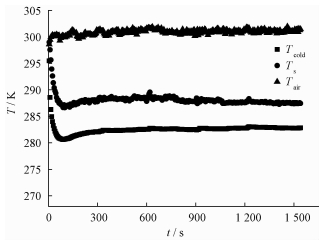

试验测量了致冷片表面温度Tcold,铝板表面温度Ts以及铝板上方空气温度Tair随时间的变化情况,如图 5所示。从图中可以看出,铝板上方空气温度Tair随时间有轻微变化,总体趋于恒定,致冷片表面温度Tcold和铝板表面温度Ts在制冷片通电后急剧下降,在t=5、10、15和20 min均有波动,特别是铝板表面温度Ts波动很明显。这是因为针柱接触后诱导表面冷凝液滴聚并,清理干净区域与空气直接接触,增大了铝板与空气接触的面积,导致针柱接触后铝板表面温度增大。

|

Download:

|

| 图 5 试验过程中温度随时间的变化情况 Fig. 5 Temperature variation with time during the experiment | |

计算得到铝板表面热流密度q和冷凝换热系数h随时间的变化情况,如图 6所示。图 6(a)为铝板热流密度随时间的变化情况,可以看到试验开始时热流密度急速增大随后又急剧减小至32 kW/m2左右。这是因为试验开始时致冷片工作,导致瞬间热流密度急剧增大,而后铝板与空气发生冷凝换热,热流密度减小并趋于稳定。从总体变化趋势可以看出热流密度随着时间逐渐减小,原因是随着冷凝的进行,铝板表面冷凝液滴不断生成、长大、聚并,液滴平均半径也越来越大,导致液滴的高度增加,增大了换热热阻,而且与空气直接接触的铝板面积也越来越小,造成热流密度逐渐减小。但是可以看出热流密度在t=5、10、15和20 min时均有明显波动,这几个时刻的变化趋势均为先增大然后慢慢减小。这是因为针柱接触冷凝表面后液滴发生聚并,同时清理掉周边的液滴,增大了铝板与空气的接触面积,导致热流密度增大,随后被清理干净的区域又有新的冷凝液滴产生,热流密度慢慢减小,说明针柱诱导液滴聚并可以增大热流密度。

|

Download:

|

| 图 6 试验过程中热流密度及冷凝换热系数随时间的变化情况 Fig. 6 Variation in heat flux and coefficient of heat transfer with time during the experiment | |

图 6(b)为冷凝换热系数随时间的变化情况,从图中可以看出试验开始时换热系数很高,而后降低并趋于稳定,随着时间的推移,整体呈逐渐减小的变化趋势。这是因为随着冷凝的进行,冷凝表面的冷凝液越来越多,增大了换热热阻,从而导致冷凝换热系数呈总体下降趋势,但是可以看出换热系数h在t=5、10、15和20 min时均有明显波动,这几个时刻的变化趋势均为先增大然后慢慢减小。这是因为针柱接触冷凝表面后液滴发生聚并,同时清理掉周边的液滴,增大了铝板与空气的接触面积,强化了换热,随后被清理干净的区域又有新的冷凝液滴产生,换热系数h慢慢减小,说明针柱诱导液滴聚并可以增大换热系数h,强化冷凝换热。

4 结论本文通过试验研究的方法得到针柱接触铝板表面后冷凝液滴的变化情况,分析不同规格针柱在不同时刻接触铝板表面后诱导生成的液滴半径的大小及清理干净区域的半径的变化规律,并测量温度变化,计算得到热流密度及换热系数随时间的变化情况,分析针柱接触铝板对热流密度和冷凝换热系数的影响,得出主要结论如下:

1) 针柱与铝板接触后会诱导接触区域的冷凝液滴发生聚并生成大液滴,同时由于水自身表面张力的作用,聚并成大液滴的同时会向中心靠拢,将周边区域清理干净。

2) 不同规格的针柱在不同时刻接触铝板表面后诱导生成的液滴半径的大小及清理干净区域的半径大小均不同,针柱截面半径越大,则诱导生成的液滴半径及清理干净区域半径越大;接触时刻越靠后,则诱导生成的液滴半径及清理干净区域半径越大。

3) 针柱在不同时刻与铝板表面接触后热流密度和冷凝换热系数均有增大,说明针柱接触铝板冷凝液滴可以强化冷凝换热。

| [1] |

Schmidt E, Schurig W, Sellschopp W. Versuche über die kondensation von wasserdampf in film-und tropfenform[J]. Technische Mechanik Und Thermodynamik, 1930, 1(2):53–63.

|

| [2] |

刘天庆, 穆春丰, 夏松柏, 等. 滴状冷凝初始液滴的形成机理[J]. 化工学报, 2007, 58(4):821–828.

|

| [3] |

周兴东, 马学虎, 兰忠, 等. 滴状冷凝强化含不凝气的蒸气冷凝传热机制[J]. 化工学报, 2007, 58(7):1619–1625.

|

| [4] |

陆巧羽. 表面特征影响滴状冷凝初始液滴分布及传热模型的研究[D]. 大连: 大连理工大学, 2008.

http://cdmd.cnki.com.cn/Article/CDMD-10141-2008034289.htm |

| [5] |

Rose J W. Surface tension effects and enhancement of condensation heat transfer[J]. Chemical Engineering Research and Design, 2004, 82(4):419–429.

DOI:10.1205/026387604323050128 |

| [6] |

Miljkovic N, Enright R, Nam Y, et al. Jumping-droplet-enhanced condensation on scalable superhydrophobic nanostructured surfaces[J]. Nano Letters, 2013, 13(1):179–187.

DOI:10.1021/nl303835d |

| [7] |

Butrymowicz D, Trela M, Karwacki J. Enhancement of condensation heat transfer by means of passive and active condensate drainage techniques[J]. International Journal of Thermal Sciences, 2002, 41(7):646–657.

DOI:10.1016/S1290-0729(02)01359-5 |

| [8] |

Tanasawa I. Advances in condensation heat transfer[J]. Advances in Heat Transfer, 1991, 21:55–139.

DOI:10.1016/S0065-2717(08)70334-4 |

| [9] |

Rose J W. Interphase matter transfer, the condensation coeffience and dropwise condensation[J]. Proceedings of the Royal Society A, 1998, 411(1841):305–311.

|

| [10] |

戴锅生. 传热学[M]. 北京: 高等教育出版社, 1999: 28-31.

|

| [11] |

王贤林. 滴状冷凝的实验研究[D]. 长沙: 中南大学, 2005.

http://cdmd.cnki.com.cn/Article/CDMD-10533-2006036220.htm |

2018, Vol. 35

2018, Vol. 35