2. 东北电力大学, 吉林 吉林 132012

2. Northeast Dianli University, Jilin 132012, Jilin, China

微小颗粒在多孔介质中的运移沉积现象是一个涉及颗粒-流体、颗粒-多孔介质表面、颗粒-颗粒之间共同作用的复杂过程,广泛存在于地热回灌[1]、水土保持[2]、地下污染物净化[3]、制药工程[4]、石油开采[5]、过滤系统[6]、核废料处置[7]等多个工业领域。颗粒在饱和多孔介质中的运动主要通过迁移和吸附两个过程实现。微小颗粒若一直沿流线运动,则其大多数不会与多孔介质表面接触;若颗粒横向穿越流线,就有可能和紧邻的介质表面接触,被吸附在介质表面形成沉积。颗粒沉积主要有两方面的危害:一是增加多孔介质内污染物的浓度;二则造成堵塞,致使多孔介质的渗透率下降。

本文以地热回灌过程中发生的物理堵塞问题为研究背景。地热砂岩回灌堵塞是长期以来困扰地热能可持续开发利用的技术难题。由于微小颗粒在回灌井附近地层内的颗粒堵塞,造成许多用户不回灌或回灌不利,致使地热井动水位连年下降,甚至有地面沉降的风险[8]。原因在于颗粒沉积改变了多孔介质的孔隙形状,导致渗透率降低,最终致使井的回灌能力下降。因此,研究微小颗粒在多孔岩层界面处的沉积特性,对于防止与控制回灌工程中的堵塞现象具有重要意义。

1 研究现状对饱和多孔介质中微小颗粒的运移沉积特性的实验研究,通常有现场实验和室内模拟渗流实验两种方式。现场实验由于是真实的环境条件,可更实际地反映微小颗粒在含水层中的运移沉积现象。但也正由于是真实环境,含水层的地质结构具有独特性,致使各类现场的实验条件不同,可比性差,不利于实验规律的总结。室内模拟渗流实验常用砂柱、土柱、玻璃珠等作为多孔介质填充段,通过人为施加方法形成堵塞。虽然多孔介质段与实际地层有较大差别,且堵塞为人为施加,但因其影响参数可控、测量方便,使各实验之间的物理参数在量上具有可比性,便于总结微小颗粒运动沉积的一般规律。因此,室内模拟渗流实验在近年来被国内外学者较多采用[9]。

微小颗粒在含水介质中的沉积过程主要通过迁移和吸附两个过程实现,影响微小颗粒迁移和沉积的主要因素 (不考虑生物因素) 有:颗粒类型、离子强度、渗透溶液成分,pH值以及溶液温度、孔隙结构、颗粒大小、粒径分布、颗粒浓度和回灌水流速等物理和化学因素[10-12]。本文主要研究微小颗粒粒径 (dp)、多孔介质粒径 (Dp) 或孔径 (dpore)、含颗粒流体浓度 (C0) 的影响,主要相关文献如下:

1970年,Ives[13]研究发现:当颗粒粒径dp < 1 μm时,布朗运动对颗粒的迁移起重要作用;当颗粒粒径dp>1 μm时,由于受液体黏滞阻力的限制,布朗运动的作用并不明显。1999年,Frey等[14]进一步研究发现:当颗粒粒径dp>10 μm时,颗粒迁移沉积主要受水动力、重力、惯性效应的共同影响。Oort等[15]认为当颗粒粒径与多孔介质孔径之比dp/dpore>1/3时,微小颗粒会在多孔介质界面处沉积;当1/7 < dp/dpore < 1/3时,微小颗粒随水流进入多孔介质内部,在内部迁移沉积;当dp/dpore < 1/7时,微小颗粒最终随水流流出多孔介质段而不会形成堵塞。这个“1/3:1/7”准则适用于流速大于10 cm/min的情形;当流速小于2 cm/min时,由于微小颗粒在介质内部沉积的破坏程度增加,一般适用“1/3:1/14”准则。Okubo和Matsumoto[16]指出回灌水中颗粒浓度应低于2 mg/L;Pavelic等[17]研究发现颗粒浓度即使大于25 mg/L,也没有发生堵塞现象;Dillon等[18]提出当颗粒浓度低于150 mg/L时,不会产生明显的堵塞现象。Khilar等[19]研究发现当颗粒直径与介质粒径之比较低 (dp/dpore < 0.1) 时,颗粒浓度在多孔介质堵塞中发挥重要作用,因此存在一个临界悬浮微小颗粒浓度,一旦超过这个浓度,就会发生堵塞;Pandya等[20]和Sen等[21]通过将玻璃珠作为多孔介质和聚苯乙烯胶体作为悬浮微小颗粒的实验研究证明:确实存在一个临界胶体浓度,大于这个临界浓度,多孔介质将发生堵塞。Boccardo等[22]考虑多孔介质的不同几何形状,通过布朗运动和拦截力说明颗粒沉积机制,分析每种多孔介质内的压降;刘泉声等[23]对悬浮颗粒在多孔介质中沉积时水压与时间的关系、不同悬浮颗粒浓度下相对渗透系数与时间变化、相对浓度与孔隙体积的关系,以及颗粒直径对其迁移-沉积过程的影响进行系统研究。李琪[24]实验研究微小颗粒在多孔介质界面及内部的沉积规律,发现悬浮颗粒在多孔介质段的沉积,并不一定使多孔介质各段相对渗透率kt/k0降低,相反一定情况下会出现kt/k0增大的情况。Strutz等[25]实验研究回灌水流速和颗粒浓度对颗粒运移的影响。

本文通过搭建室内模拟地下渗流回灌堵塞实验台,研究颗粒粒径、流体浓度对微小颗粒在多孔介质段的运移沉积的影响,总结沉积规律,为下一步数值模拟提供实验依据。

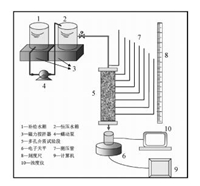

2 饱和多孔介质内微小颗粒运移沉积实验系统的建立 2.1 实验系统介绍图 1所示为微小颗粒在含水多孔介质段运移沉积实验系统图,实物装置见图 2、图 3。

|

Download:

|

|

图 1 实验系统原理图 Fig. 1 Schematic map of experimental system |

|

|

Download:

|

|

图 2 实验装置图 Fig. 2 Experimental system devices |

|

|

Download:

|

|

图 3 多孔介质段 Fig. 3 Porous media segments |

|

实验系统主要包括以下部分:

1) 恒压装置:由补给水箱、蠕动泵、恒压水箱构成,为多孔介质实验段提供恒定渗流压力水头。

2) 多孔介质实验段:为不锈钢圆柱管,长35.0 cm,内径4.0 cm,圆柱管内壁粘有厚0.08 mm,外径4.0 cm的塑料薄膜,如图 3所示。为保证多孔介质填充颗粒在实验过程中不随流体流出实验段,在实验段的入口及出口处放置孔径为0.2 mm的滤网。

3) 测压装置:由一排内径3 mm的有机玻璃管及对应的毫米刻度尺组成,其测压孔距多孔介质入口处距离分别是0、2、7、12、17、22、27和32 cm,共8处测压孔。通过每隔一段时间读取各测压管内水柱的高度,可知多孔介质段内各处的压力变化,读数误差为0.5 mm。

4) 流量测量:流出悬浮液质量通过电子天平实时称量,可以得到一段时间内流体通过多孔介质填充段的平均流速。实验仪器选用美国奥豪斯AR精密电子天平,量程3 000.00 g,精度为0.01 g。

5) 切割烘干装置:由自制切割装置、美工刀、有机玻璃刀、有机玻璃烧杯、有机玻璃搅拌棒、培养皿及烘箱等组成。

2.2 实验材料的选取多孔介质实验段拟用筛选粒径范围为0.3~0.5,0.6~0.8 mm的球形玻璃珠填充,其密度为2.45 g/cm3。微小颗粒选用直径分别为12.96和22.81 μm的SiO2粉末,纯度为99.9%,密度分别为2.16和2.26 g/cm3。

2.3 实验工况本文选取2种多孔介质粒径和3种颗粒直径,分别进行6种含颗粒流体浓度下的颗粒沉积实验,实验工况安排见表 1。

|

|

表 1 实验工况表 Table 1 Experimental conditions |

1) 制备多孔介质实验段:用针头插入不锈钢管壁测压口处,在针头周围涂一层硅胶后,迅速拔掉针头,并将事先准备好的塑料薄膜套在有机玻璃管外压入不锈钢管内壁,使薄膜与内壁通过硅胶黏合,等待2 h至硅胶未完全固化;抽出薄膜内的有机玻璃管,将两半不锈钢管用喉箍在两端箍紧。在不锈钢管壁薄膜内填入一定量的玻璃珠,形成多孔介质实验段。

2) 将实验段组装到台架上,在测压口处插入针头引流至测压管。

3) 实验开始前,在恒压水箱中加入过滤后的自来水,保证多孔介质进口处渗流压力水头恒定为10.7 kPa,打开阀门,使流体流经多孔介质段,过程维持约30~60 min,直至渗流速度基本稳定,此时记录多孔介质段各测压口位置处的水柱高度值。流体出口流量由电子天平实时称量,并每隔5 s输出数据。

4) 将一定质量的SiO2固体颗粒加入到补给水箱以及恒压水箱中,打开磁力搅拌器使其与水均匀混合,形成均匀浓度的流体。打开蠕动泵,流体中微小颗粒开始流经垂直的多孔介质实验段,并在其表面及内部沉积;未被捕获的微小颗粒则最终流出实验段进入烧杯中。实验过程中,每当天平质量显示1 000 g左右时更换烧杯。从渗流速度稳定时每隔15 min分别记录8个测压管的液柱高度。整个实验过程约进行6 h。

5) 实验结束后,关闭阀门和天平。待多孔介质段入口处软管中的水全部渗完后,拆除各个测压管,并将不锈钢多孔介质段从实验台中小心卸下,避免大幅振动引起微小颗粒沉积量的改变。将两不锈钢圆管拆除,取出填充在塑料膜内的整个多孔介质段。

6) 将多孔介质实验段放入切割装置中,依次切分成8小段,除去包裹塑料膜后放入干燥洁净的烧杯中,而将实验段进口滤网表面的固体颗粒沉积认为是多孔介质界面沉积,放入干燥洁净坩埚中。将这8个玻璃烧杯以及1个坩埚放入烘箱中,设置烘箱温度为105 ℃,持续烘干12 h。

7) 称量烘干后的8个玻璃烧杯及坩埚,得到烧杯中玻璃珠与沉积颗粒的总质量Mp+g,及多孔介质界面处的颗粒沉积量Ms;清洗烧杯中的玻璃珠并将其放入烘箱中,同样条件下烘干。

8) 称量烘干后的8个玻璃烧杯,得到烧杯中玻璃珠的质量Mg,可知多孔介质内颗粒的沉积量Mp=Mp+g-Mg。

3 多孔介质段内不同位置处颗粒沉积量分析 3.1 多孔介质界面处及内部整段颗粒沉积量分析图 4为Dp=408.9 μm,不同流体进口浓度下,颗粒dp=12.96 μm (图 4(a)) 以及dp=22.81 μm (图 4(b)) 在多孔介质界面处沉积量Mp_int,内部沉积质量Mp_in,以及总沉积质量Mp_tot。由图可知,颗粒在多孔介质段的总沉积、多孔介质界面处沉积量和内部沉积量均随流体浓度的增加而增加。不同之处在于:当dp=12.96 μm时,颗粒在多孔介质内部的沉积量远大于在多孔介质入口界面的沉积量;而dp=22.81 μm时,除小浓度下二者相差不大,其余浓度下颗粒在介质内部的沉积量均小于界面处沉积量。说明此时颗粒更多地沉积在介质表面;而前者由于粒径较小,更易通过多孔介质表面而在内部沉积。此即所谓的“筛滤”作用,即较大粒径的颗粒运动至孔隙率较小的多孔介质界面时,堵塞在孔隙入口处而不能流出[26-27],颗粒粒径和多孔介质粒径比值 (dp/Dp) 对其有重要影响。Xu等[28]通过实验认为筛滤作用粒径比值的临界值为0.008,小于0.008时,可以忽略筛滤作用的影响。本文中dp/Dp最小值为0.019 7,可见不能忽略筛滤作用的影响。

|

Download:

|

|

图 4 不同颗粒浓度下多孔介质界面处及内部的沉积量 (Dp=408.9 μm) Fig. 4 Particle deposition amounts at the interface and inside the porous medium at various fluid concentrations (Dp=408.9 μm) |

|

结合图 4(a)和4(b)可以看出,相同浓度下,Dp=408.9 μm时,两种规格的颗粒在多孔介质段的总沉积量相差不大;但同时也可看出,这并不意味着二者在多孔介质界面处和内部的沉积量也分别相等。这表明此时粒径的大小虽不影响其在介质段总的沉积量,却影响其在多孔介质入口界面以及内部沉积质量的分配。

图 5为Dp=408.9 μm,不同流体进口浓度下,颗粒dp=12.96 μm (图 5(a)) 以及dp=22.81 μm (图 5(b)) 在多孔介质界面的沉积量Mp_int,内部沉积质量Mp_in,以及总沉积质量Mp_tot。可以看出,颗粒沉积量随浓度的变化趋势与图 4类似。所不同的是,图 5中两种颗粒在多孔介质内部的沉积量均大于其在界面处的沉积量。

|

Download:

|

|

图 5 不同浓度的含颗粒流体在多孔介质界面及内部的沉积量 (Dp=659.2 μm) Fig. 5 Particle deposition amounts at the interface and inside the porous medium at various fluid concentrations (Dp=659.2 μm) |

|

以上分析了多孔介质整段的颗粒最终沉积量,没有具体研究在多孔介质内部不同位置处的沉积状况。本文通过将实验完成后的多孔介质段的分段切割并干燥称重,可以得到多孔介质每一小段内的颗粒沉积量。

图 6给出粒径分别为12.96和22.81 μm的颗粒在Dp=408.9 μm的多孔介质段内沿轴向不同位置处的累积沉积量Mp_n和沉积强度Mp_n/zn。其中Mp_n指沿轴向第n小段多孔介质段内部的颗粒沉积量,zn为多孔介质第n小段的长度。由图 6看出,在多孔介质段内同一位置,两种粒径颗粒的沉积量和沉积强度均随浓度的增加而增大,且dp=12.96 μm颗粒的沉积量对浓度的变化更为敏感。同一浓度下,颗粒沉积强度随轴向位置的增大而减小;距多孔介质第1段 (0~2 cm段) 达到最大,而在第2段 (2~7 cm) 内的沉积强度发生较大幅度下降。此外,由图 6(b)可见,仅在多孔介质第1段 (0~2 cm),dp=22.81 μm颗粒的沉积强度高于dp=12.96 μm的颗粒,其余2~8段均低于dp=12.96 μm时的颗粒,说明dp=22.81 μm的颗粒较多地沉积在多孔介质界面处,此结论与图 5所得结果吻合。

|

Download:

|

|

图 6 Dp=408.9 μm,不同粒径下多孔介质内部轴向段的颗粒沉积 Fig. 6 Deposition amount of particles at axial section of porous medium at various particle diameters at Dp=408.9 μm |

|

图 7对比dp=12.96 μm及dp=22.81 μm两种颗粒在Dp=659.2 μm的多孔介质段内不同轴向位置处的沉积量和沉积强度。可以看出,两种颗粒的沉积量变化趋势与图 6类似,在同一位置处的沉积量都随浓度的增加而增大。不同点在于相同浓度和位置下,大颗粒的沉积量大于小颗粒,这与图 6的趋势相反,图 7(b)也进一步说明了这一结论,表明多孔介质孔隙率在很大程度上影响颗粒的沉积。

|

Download:

|

|

图 7 Dp=659.2 μm时,不同粒径下多孔介质内部轴向段的颗粒沉积 Fig. 7 Deposition amount of particles at axial section of porous medium at various particle diameters at Dp=659.2 μm |

|

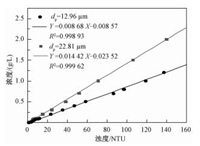

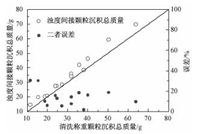

不同实验条件下,悬浮颗粒在多孔介质内的最终沉积质量不仅可以通过对最终实验段的切割清洗称重直接测得,也可通过浊度间接测量。李琪[24]的实验结果表明,在不同浓度配比下,颗粒dp=12.96 μm与dp=22.81 μm的浊度与浓度有很好的线性关系 (见图 8)。通过对这两种方法获得的实验数据进行对比,可以验证实验数据的可靠性。由图 9可以看出,通过浊度间接测量的最终沉积质量均比直接清洗获得的沉积质量要大,平均误差为14.4%,我们认为主要是由浊度与浓度关系的拟合误差以及部分沉积在软管壁面引起,特别是小浊度下,悬浮颗粒的浓度与浊度拟合结果误差较大。尽管如此,仍可用浊度间接反映颗粒随时间的运移沉积特性,从而证明实验数据及结论的可靠性。

|

Download:

|

|

图 8 微小颗粒浊度与浓度关系图 Fig. 8 Relation between fluid turbidity and concentration |

|

|

Download:

|

|

图 9 两种方式测量颗粒最终沉积量的比较 Fig. 9 Comparison of particle depositions measured using the two methods |

|

本文通过对微小颗粒在多孔介质段的迁移沉积特性的实验研究,分析颗粒直径、多孔介质填充粒径、流体进口浓度对颗粒在多孔介质段界面和内部的沉积特性的影响,得到以下主要结论:

1) 颗粒在多孔介质段的总沉积量随流体浓度的增加而增加。当粒径为12.96 μm时,颗粒在多孔介质内部的沉积量远大于在多孔介质入口界面的沉积量;而当粒径为22.81 μm时,“筛滤”作用影响了颗粒在多孔介质界面和内部沉积量的分配,使得界面处的沉积量大于内部的沉积量。

2) 在多孔介质内同一位置,两种规格粒径的颗粒沉积量和沉积强度均随浓度的增加而增大。在同一浓度下,轴向位置的沉积强度在距多孔介质进口处的0~2 cm段 (第1段) 达到最大,而在2~7 cm段 (第2段) 内的沉积强度有较大幅度下降,之后多孔介质各段的沉积强度则趋于平缓,表明绝大部分颗粒在多孔介质入口附近沉积。

3)Dp=408.9 μm时,多孔介质段内同一位置,dp=12.96 μm的颗粒的沉积量大于dp=22.81 μm的颗粒的沉积量;Dp=659.2 μm时,趋势相反,表明多孔介质孔隙率在很大程度上影响颗粒的沉积状况。

| [1] | Rinck-Pfeiffer S, Ragusa S, Sztajnbok P, et al. Interrelationships between biological, chemical, and physical processes as an analog to clogging in aquifer storage and recovery (ASR) wells[J]. Water Research, 2000, 34(7):2110–2118. DOI:10.1016/S0043-1354(99)00356-5 |

| [2] | Nearing M A, Foster G R, Lane L J, et al. A process-based soil erosion model for USDA-water erosion prediction project technology[J]. Trans ASAE, 1989, 32(5):1587–1593. DOI:10.13031/2013.31195 |

| [3] | De Jonge L W, Kjærgaard C, Moldrup P. Colloids and colloid-facilitated transport of contaminants in soils[J]. Vadose Zone Journal, 2004, 3(2):321–325. |

| [4] | Asgharian B, Price O T, Hofmann W. Prediction of particle deposition in the human lung using realistic models of lung ventilation[J]. Journal of Aerosol Science, 2006, 37(10):1209–1221. DOI:10.1016/j.jaerosci.2006.01.002 |

| [5] | Moghadasi J, Müller S H, Jamialahmadi M, et al. Theoretical and experimental study of particle movement and deposition in porous media during water injection[J]. Journal of petroleum science and engineering, 2004, 43(3):163–181. |

| [6] | Chellam S, Cogan N G. Colloidal and bacterial fouling during constant flux microfiltration:Comparison of classical blocking laws with a unified model combining pore blocking and EPS secretion[J]. Journal of Membrane Science, 2011, 382(1):148–157. |

| [7] | Bates J K, Bradley J P, Teetsov A, et al. Colloid formation during waste form reaction:Implications for nuclear waste disposal[J]. Science, 1992, 256(5057):649–651. DOI:10.1126/science.256.5057.649 |

| [8] | 林黎, 赵苏民, 李丹, 等. 深层地热水开采与地面沉降的关系研究[J]. 水文地质工程地质, 2006, 33(3):34–37. |

| [9] | 路莹.北京平谷地区雨洪水地下回灌堵塞机理分析与模拟研究[D].长春:吉林大学, 2009. |

| [10] | Zamani A, Maini B. Flow of dispersed particles through porous media:deep bed filtration[J]. Journal of Petroleum Science and Engineering, 2009, 69(1):71–88. |

| [11] | Bennion D B, Thomas F B, Bennion D W, et al. Mechanisms of formation damage and permeability impairment associated with the drilling, completion and production of low API gravity oil reservoirs[J]. SPE, 1995, 30:320. |

| [12] | Kanti Sen T, Khilar K C. Review on subsurface colloids and colloid-associated contaminant transport in saturated porous media[J]. Advances in Colloid and Interface Science, 2006, 119(2):71–96. |

| [13] | Ives K J. Rapid filtration[J]. Water Research, 1970, 4(3):201–223. DOI:10.1016/0043-1354(70)90068-0 |

| [14] | Frey J M, Schmitz P, Dufreche J, et al. Particle deposition in porous media:analysis of hydrodynamic and weak inertial effects[J]. Transport in Porous Media, 1999, 37(1):25–54. DOI:10.1023/A:1006546717409 |

| [15] | Oort E, Velzen J F G, Leerlooljerr K. Impairment by suspended solids invasion:testing and prediction[J]. SPE Shell Research, 1993, 8(3):178–184. |

| [16] | Okubo T, Matsumoto J. Biological clogging of sand and changes of organic constituents during artificial recharge[J]. Water Research, 1983, 17(7):813–821. DOI:10.1016/0043-1354(83)90077-5 |

| [17] | Pavelic P, Dillon P J, Barry K E, et al. Well clogging effects determined from mass balances and hydraulic response at a storm water ASR site[C]//Proceedings of the Third International Symposium on Artificial Recharge of Groundwater. Amsterdam:1998:21-25. |

| [18] | Dillon P J, Hickinbotham M R, Pavelic P. Review of international experience in injecting water into aquifers for storage and reuse[C]//Institution of Engineers. Barton:1994:13-14, 16-19. |

| [19] | Khilar K C, Fogler H S, Ahluwalia J S. Sandstone water sensitivity:existence of a critical rate of salinity decrease for particle capture[J]. Chemical engineering science, 1983, 38(5):789–800. DOI:10.1016/0009-2509(83)80188-2 |

| [20] | Pandya V B, Bhuniya S, Khilar K C. Existence of a critical particle concentration in plugging of a packed bed[J]. AICHE Journal, 1998, 44(4):978–981. DOI:10.1002/(ISSN)1547-5905 |

| [21] | Sen T K, Mahajan S P, Khilar K C. Colloid-associated contaminant transport in porous media:1. Experimental studies[J]. AICHE Journal, 2002, 48(10):2366–2374. DOI:10.1002/(ISSN)1547-5905 |

| [22] | Boccardo G, Marchisio D L, Sethi R. Microscale simulation of particle deposition in porous media[J]. Journal of Colloid & Interface Science, 2014, 417:227–237. |

| [23] | 刘泉声, 崔先泽, 张程远. 多孔介质中悬浮颗粒迁移-沉积特性研究进展[J]. 岩石力学与工程学报, 2014, 34(12):2410–2427. |

| [24] | 李琪.悬浮微小颗粒在饱和多孔介质中运移特性的理论及实验研究[D].天津:天津大学, 2014. |

| [25] | Strutz T J, Hornbruch G, Dahmke A, et al. Effect of injection velocity and particle concentration on transport of nanoscale zero valent iron and hydraulic conductivity in saturated porous media[J]. Contaminant Hydrology, 2016, 191:54–65. DOI:10.1016/j.jconhyd.2016.04.008 |

| [26] | McDowell Boyer L M, Hunt J R, Sitar N. Particle transport through porous media[J]. Water Resources Research, 1986, 22(13):1901–1921. DOI:10.1029/WR022i013p01901 |

| [27] | Bradford S A, Bettahar M. Concentration dependent transport of colloids in saturated porous media[J]. Journal of Contaminant Hydrology, 2006, 82(1):99–117. |

| [28] | Xu S, Gao B, Saiers J E. Straining of colloidal particles in saturated porous media[J]. Water Resources Research, 2006, 42(12):731–741. |

2017, Vol. 34

2017, Vol. 34