多相流是一种复杂的流动现象,广泛存在于自然界及人类生产过程中,如化工、石油、冶金、环保、能源、轻工等工业领域[1],这些领域对多相流工艺计算以及相关的技术需求非常迫切,因此自1940年开始,针对多相流的研究在全世界范围内得到了广泛开展[2-3]。多相流流动过程极其复杂[4],在时间和空间上的相分布随着流型发生剧烈的变化,因此,要建立过程模型,对工业过程进行预测和控制,多相流动过程的参数检测问题是重中之重。

多相流根据其组成的相成分不同,而分成气水两相流、油水两相流、油气水三相流、油气水沙四相流等等。其中,油水两相流因其流动状态复杂多变,且在石油工业中广泛存在,含率测量对提高石油工业生产效率具有重要意义。许多含率测量方法都经过了较为仔细与深入的研究,如快关阀测量法、放射传感器测量法、微波测量法、Wire-mesh传感器测量法、超声测量法、电学传感器测量法等。电学传感器因为其制造简单、成本低、测量速度快而得到了较为广泛的研究,其中,电导测量法和电容测量法均为常用的测量方式。电导测量法适用于连续相导电以及非连续相不导电的多相流测量。依据不同相之间的电导率差异,测量所得的混合电导率计算流体的相含率。Fossa[5]利用安装在圆柱形管道内壁的电导环和电导板,针对气水两相流进行测量。Devia和Fossa[6]针对气水两相流的不同流型,优化电导传感器的结构。Dang等[7]使用电导传感器测量油气水三相流的流动速度。电容测量法适用于连续相不导电以及非连续相与连续相的相对介电常数相差较大的多相流测量。依据不同相之间的相对介电常数的差异,测量混合流体的电容值来计算流体的相含率。Abouelwafa等[8]发现对极板电容对测量两相流含率具有较高的敏感度。Jaworek和Krupa[9]把电容激励频率提高到80 MHz来解决当连续相为导电相时的电容测量问题。Reis和Cunha[10]比较对极板电容、双环形电容、双螺旋电容3种不同结构电容的优势与劣势。

但是,针对水平管道油水两相流的研究并不充分。在油水两相流中,当水含率范围为0%~100%时,会出现反相的现象。水含率较高时,水为连续相,油为分散相;而当水含率较低时,油为连续相,水为分散相。电容测量方法通过配置测量电路的阻抗,可以实现对油水两相流的全含率测量,但是其针对导电水为连续相,和测量层状流及其近似流型时,测量敏感度均不高。而电导测量方法对连续相为导电水的流体测量敏感度很高,却无法测量连续相为不导电的油相的混合流体。因此把电容测量方法和电导测量方法结合使用,可以实现针对油水两相流的全含率高敏感度测量。设计的电容电导传感器测量系统结合两种测量方法的优点,并根据仿真优化,设计出传感器结构,利用电子开关的快速切换,使得电容传感器与电导传感器在相同敏感场内分别建立测量场进行测量,实现对水平管道油水两相流的全量程测量。这种测量方法具有非侵入、低压损、测量速度快、可以双向测量而不必注意安装方向等优点,对石油工业的原油输送过程中油水含率的测量具有应用价值。

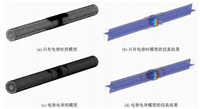

1 电容电导传感器结构电容电导传感器针对水平管道油水两相流含率进行测量,因此选用对含率测量线性度好且高度敏感的电导环结构,配合对含率变化高度敏感的对极板电容结构。电容电导传感器结构如图 1所示[11]。传感器管道内径为50 mm,为了在实验中观察流型,采用有机玻璃管道。利用快速电子开关切换,使电导环结构与对极板电容结构针对管道内同一区域分别快速建立敏感场进行测量。这种结构可以实现油水两相流全含率测量,且非侵入,结构对称不必考虑安装方向。

|

Download:

|

|

图 1 电容电导传感器结构 Fig. 1 Structure of the capacitance-conductance sensor |

|

对于电导环结构,当测量场内两种混合流体的含率发生变化时,由于两种流体的电导率不同,其混合电导率会发生变化。电极1-2,2-3,3-4之间的距离分别为70,60和70 mm,此结构已于之前工作中进行了优化[12]。对于自来水介质,当激励频率足够高 (10~100 kHz) 时,水会呈现电阻态[5]。根据之前的研究,采用电极1与电极4作为激励电极,采用电极2和电极3作为测量电极,采集测量电极之间的电势差,该电势差即可反映敏感场内的相含率变化。为减少电极的腐蚀,激励信号采用交流方波电流信号,频率为20 kHz,峰峰值为2 mA。

对于对极板电容结构,当测量场内两种混合流体的含率发生变化时,由于两种流体的相对介电常数不同,其混合流体形成的电容值会发生变化。对极板电容采用张角90°,轴向长度为30 mm的结构。这种结构可以实现对管道内流体的全覆盖,轴向长度可以放置于电导环测量电极中间,且有添加屏蔽电极的空间。对电容结构的一个极板采用电压激励,对另一个极板进行电压测量。针对导电水为连续相的流型,Jaworek和Krupa[9]认为可以使用高达80 MHz的激励信号消除水的导电性对电容测量的影响。但是,当模拟信号频率高于10 MHz时,高频信号的完整性要求明显增高。PCB电路板的布局布线都将对信号质量产生严重影响,会出现信号延迟、反射、时序混乱、振铃等各种对信号质量不利的现象。而当激励信号频率不高时,接收到的与电容大小直接相关的测量信号,仍然在水为连续相时会随着相含率的变化而变化[10]。因此,使用频率为1 MHz、峰峰值为20 V的交流正弦电压信号作为激励信号。

2 理论模型电导测量方法和电容测量方法在对油水两相流进行测量时,其敏感场内的测量原理不同,从而有不同的测量模型。

2.1 电导测量模型自来水的电导率范围约为0.04~0.05 S/m,油的电导率约为0,两相流体的电导率不同。在油水两相流中,当含率发生变化时,混合电导率也会发生变化,从而使测量电压发生变化。油相密度小于水相,对于层状流,定义一个无量纲电压参数V根据测量结果表征相对电压变化量:

| $ V = \frac{{{V_{\text{w}}}}}{{{V_{\text{m}}}}}, $ | (1) |

其中,Vw是管道内充满水时的测量电压,Vm是管道内为油水两相流时的测量电压。

当管道内为混合流体,导电水为连续相时,不同粒径大小的油滴分散在水中,含水率Ht和电导率可以根据Maxwell方程组表示为

| $ {\sigma _{\text{m}}} = \frac{{2{H_t}}}{{3 - {H_t}}}{\sigma _{\text{w}}}, $ | (2) |

其中,σm和σw分别是混合电导率和水的电导率。

因为V与σm/σw正相关,因此方程 (2) 可以表示为

| $ {H_t} = \frac{{3V}}{{2 + V}}. $ | (3) |

无量纲电压V与层流状态下的含水率有良好的线性关系,但是在动态标定中,电导响应特性会受到流动状态的影响。

2.2 电容测量模型自来水的相对介电常数约为80,油的相对介电常数约为2。当管道内油水两相流含率发生变化时,电容响应会发生变化。假设油水两相流介质为油和纯水 (均不导电),定义表征含水率的相对电容变化量 (relative capacitance difference, RCD) 来计算,其表达式为

| $ {\text{RCD}} = \frac{{{C_{\text{m}}} - {C_{\text{o}}}}}{{{C_{\text{w}}} - {C_{\text{o}}}}} = \frac{{{V_{{\text{cm}}}} - {C_{{\text{co}}}}}}{{{V_{{\text{cw}}}} - {V_{{\text{co}}}}}}, $ | (4) |

其中:Co,Cw和Cm分别是测量场内充满油、水和混合流体时的电容值;Vco,Vcw和Vcm是其相应的测量电压,其值大小正比于Co,Cw和Cm。

但是,对于油水两相流的介质为导电水和油时,在低频激励信号 (小于80 MHz) 下,RCD不能正确地计算含水率,理想的Cw值很难得到,因为当管道内充满导电水时,Cw值是不正确的。当管道内充满非导电水时的测量值可以用作新的Cw,但是需要进行阻抗分析。设一侧管壁的电容值为Cp:

(a) 当管道内充满导电水时,可以认为是容性负载和阻性负载并联,设Rw和Cw1分别是导电水的电阻值和电容值,其阻抗可表示为

| $ {Z_{{\text{w1}}}} = \frac{2}{{{\text{j}}\omega {C_{\text{p}}}}} + \frac{{{R_{\text{w}}}}}{{1 + j\omega {C_{{\text{w1}}}}{R_{\text{w}}}}}. $ | (5) |

(b) 当管道内充满非导电水时,可以认为只有容性负载,设Cw2为非导电水的电容值,其阻抗可以表示为

| $ {Z_{{\text{w2}}}} = \frac{2}{{{\text{j}}\omega {C_{\text{p}}}}} + \frac{1}{{1 + j\omega {C_{{\text{w2}}}}}}. $ | (6) |

Vcm与极板之间的电容值大小成正比,定义一个参数γ=|1/Zw1|/|1/Zw2|,代入方程 (4),得到修正的RCD值

| $ {\text{RC}}{{\text{D}}^ * } = \frac{{{V_{{\text{cm}}}} - {C_{{\text{co}}}}}}{{{V_{{\text{cw}}}}/\gamma - {V_{{\text{co}}}}}}. $ | (7) |

根据计算,当管道内径为50 mm,外径为80 mm,管道材料为有机玻璃时,γ的值为0.38[13]。

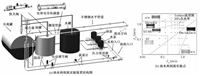

3 电容电导传感器测量系统测量系统采用电容传感器与电导传感器分别在相同空间内建立测量场,使用电子开关进行快速切换。测量系统包括电导传感器激励电路和测量信号调理电路、电容传感器激励电路和测量信号调理电路、电子开关和数据采集系统。测量系统结构框图如图 2所示。

|

Download:

|

|

图 2 电容电导传感器测量系统结构框图 Fig. 2 Structure diagram of the capacitance-conductance sensor measurment system |

|

电导传感器测量采用电流激励电压测量的方式,电容传感器采用电压激励、利用C/V转换电路测量的方式。其中,电容测量方法被广泛应用于电容层析成像系统 (electrical capacitance tomography,ECT) 中[14]。对于电导测量,使用普通开关切换方式;而对于电容测量,采用ECT中使用的T型开关电路。

但是,当电容传感器和电导传感器同时存在于测量场中时,由于电导传感器嵌在管道内壁中,为一个等势体,而电容传感器在管道外壁。因此,电容传感器使用开关关闭敏感场时,对电导传感器测量基本没有影响,而电导传感器使用开关关闭敏感场时,由于电导环为强导电性的等势体,会对电容测量造成较大影响。而且电容传感器建立敏感场时,因为电导环与管道内流体接触;而与电导环相连接的电子开关,即使在关闭时也会有漏电流,此漏电流会根据电子开关的不同而不同,均会对电容测量造成严重影响。基于此目的,使用有限元仿真的方式对因为电导环及电子开关的存在而对电容测量的影响程度进行仿真估计。

模型设置有机玻璃管段内径为50 mm,外径为80 mm,管段长度为1 000 mm,并在管道周围设置直径300 mm,长度为1 300 mm的圆柱形屏蔽罩,以避免电场溢出。管道与屏蔽罩之间设置为空气,管道内设置为油,并在内部设置一个体积为1 mm3的部分并将其设置为水。对于电容仿真,将其中一个电容极板采用20 V直流电压作为激励,计算另一个极板上电荷值,并添加2个接地的屏蔽极板,将外层屏蔽罩设置为悬浮;对于电容电导传感器仿真,电容设置不变,添加电导环,材质为金属,在第1个电导环上添加电流为3e-9A,在第4个电导环上添加电流为-3e-9A,以模拟电子开关的漏电流 (根据实际选用的开关所设置的参数)。将1 mm3水在管道内敏感场内挪动位置并计算电容极板上的电荷值。划分网格时,对敏感场部分进行细化。电容传感器划分405 273个网格,电容电导传感器划分1 021 255个网格,有限元模型与仿真结果如图 3所示。

|

Download:

|

|

图 3 电容传感器模型与电容电导传感器模型仿真结果 Fig. 3 Simulation results of the capacitance sensor model and the conductance-capacitance sensor model |

|

根据仿真可以得到,当电导环和电子开关的漏电流存在时,会使电容测量值变小。根据实验条件仿真时发现,没有电导环和漏电流时的电容测量值约为有电导环和漏电流存在时电容测量值的2.2倍,且此仿真结果与实验结果吻合。因此,在使用电容电导传感器时,需要使电容的屏蔽电极尽量靠近电容极板,并对电容测量电路中的信号调理模块中相位解调和信号放大部分进行调整,以便获得更高的含率分辨率。

4 电容电导传感器油水两相流实验 4.1 电容电导传感器层流响应为测试电容电导传感器的测量响应,进行静态层状流模拟:对于电导传感器,采用空气与导电水模拟层流;对于电容传感器,采用空气与油模拟层流。其层流响应如图 4所示。由图中可以看出,电容传感器与电导传感器对层流响应都是线性响应。

|

Download:

|

|

图 4 电容电导传感器层流响应 Fig. 4 Stratified flow response to the capacitance-conductance sensor |

|

实验在天津大学油气水三相流实验装置上完成。该装置分为水平环井与垂直环井,可进行0°~90°倾角的多相流实验。水平环井实验管道内径为50 mm,总长度为16.56 m。实验用自来水密度为998 kg/m3,黏度为1 cP,实验用工业15号白油密度为842 kg/m3,黏度为14.7 cP。水相利用32 m高的静置水塔进行溢流稳压 (0.32 MPa),油相利用变频器稳压,可以在0.1~0.4 MPa之间任意调节。油相与水相分别经过不同内径的计量仪表计量之后,进入水平环井入口进行混合,计量精度为1%。电容电导传感器与快关阀安装位置距水平环井入口约14 m,距出口约2 m,可以使油水两相流充分混合。流出水平环井后,进入混合罐,利用重力法进行油水分离,以进行下一次实验。现场单相标定仪表的平均测试误差小于1%。快关阀测试管段长度为800 mm,在截断混合流体后,使用气泵将管道内流体排出,使用2个1 000 mL的量筒取液后等待6 h油水分离并读数,量筒计量精度为0.55%。

油水两相流实验条件根据Trallero流型图设计,包含水平管道油水两相流的6种典型流型,分别为:分层流 (ST),界面混合的分层流 (ST&MI),水和水包油 (Do/w&w),油包水和水包油 (Dw/o&o/w), 水包油 (o/w) 和油包水 (w/o) 流型[15]。不同的流型描述不同的流动状态。对流型的观察和分类有助于分析水为连续相和油为连续相时的流动状态,以及测量误差的研究。实验装置结构图与油水两相流实验点如图 5所示。

|

Download:

|

|

图 5 油水两相流实验装置结构图及实验点设计 Fig. 5 Structure diagram of the oil-water two-phase flow experimental device and the experimental condition |

|

依据设计的实验点进行电容电导传感器动态标定实验,因含率测量为相对值,故利用如下公式计算测量误差:

| $ {E_r} = \frac{{{\text{Holdu}}{{\text{p}}_{{\text{meas}}}} - {\text{Holdu}}{{\text{p}}_{{\text{QCV}}}}}}{{{\text{Holdup}}\;{\text{range}}}} \times 100\% , $ | (8) |

其中:Er是满量程误差;Holdupmeas和HoldupQCV分别是电容电导传感器和快关阀测量得到的含水率;Holdup range是被测含水率的范围,因为是全含率测量,故该值为100%。

对于电导传感器,在管道内油为连续相时,无法形成电场,从而无法测量,依据式 (3) 计算所得含水率大于100%(管道内无法形成电场,实际测量所得值为电路自身阻抗)。对于电容传感器,其测量值对ST流型分辨率很低,依据式 (7) 计算得到的结果接近于满管水的电容标定值,此时电导传感器的含水率使用式 (1) 计算。剔除掉依据电导传感器和电容传感器测量原理和测量模型无法计算的情况后,根据电容电导传感器与快关阀测量结果的对比得到图 6所示结果。

|

Download:

|

|

图 6 电容电导传感器测量结果与快关阀结果对比 Fig. 6 Measurement result comparison between the capacitance-conductance sensor and QCV |

|

依据测量结果,可知电容电导传感器可以测量出管道中油水两相流的含率。其满量程误差普遍小于±5%。电容传感器测量模型无法适用于ST流型,在ST&MI流型中测量也不准确。而电导传感器在ST与ST&MI流型中存在较大误差,该误差应由滑动比引起。此外,电导传感器在测量Dw/o&Do/w流型时,有部分数据存在误差较大,分析认为在实验中存在更为复杂的流动状态,即上层油包水部分无法形成电流回路,导致电导环测量含水率较低。这些误差部分,应当在电容电导传感器数据处理时,设定判断条件,将特定流型下不适用或测量精度较低的方法予以排除或修正,从而利用两种传感器测量结果的融合,最终获得较高的含率测量精度。

5 结论本文通过利用传统的电容测量方法与电导测量方法相结合,设计一种新型电容电导传感器,并对其结构和测量电路进行改进。

首先,将电容传感器和电导传感器的敏感场设计于同一区域,利用快速电子开关进行切换,使电容传感器与电导传感器分别在相同测量区域内快速分别建立敏感场进行测量。

然后,针对两种传感器同时测量导致的相互之间的影响进行有限元仿真,电导环和电子开关漏电流的存在会影响电容测量,使电容测量电路分辨率降低,为提高测量灵敏度,调整电容屏蔽结构和电容测量信号调理电路。

最后,利用电容电导传感器进行全含率水平管道油水两相流实验,在剔除掉单个传感器因自身测量原理无法测量的信息后,2种传感器互补的测量信息所得的全含率误差普遍小于±5%。

电容电导传感器可以实现水平管道中低电导率水 (自来水) 情况下油水两相流的全含率测量,且具有非扰动、低压损、测量速度快、安装简单且不必注意安装方向等优点,对石油工业的原油输送过程中油水含率的测量具有重要意义与应用价值。

| [1] | Xie C G, Reinecke N, Beck M S, et al. Electrical tomography techniques for process engineering applications[J]. The Chemical Engineering Journal and the Biochemical Engineering Journal, 1995, 56(3):127–133. DOI:10.1016/0923-0467(94)02907-5 |

| [2] | Zhao X, Lucas G P. Use of a novel dual-sensor probe array and electrical resistance tomography for characterization of the mean and time-dependent properties of inclined, bubbly oil-in-water pipe flows[J]. Measurement Science and Technology, 2011, 22(10):104012. DOI:10.1088/0957-0233/22/10/104012 |

| [3] | Ismail I, Gamio J C, Bukhari S F, et al. Tomography for multi-phase flow measurement in the oil industry[J]. Flow Measurement and Instrumentation, 2005, 16(2):145–155. |

| [4] | Dong F, Liu X P, Deng X, et al. Identification of two-phase flow regimes in horizontal, inclined and vertical pipes[J]. Measurement Science and Technology, 2001, 12(8):1069–1075. DOI:10.1088/0957-0233/12/8/312 |

| [5] | Fossa M. Design and performance of a conductance probe for measuring the liquid fraction in two-phase gas-liquid flows[J]. Flow Measurement and Instrumentation, 1998, 9(2):103–109. DOI:10.1016/S0955-5986(98)00011-9 |

| [6] | Devia F, Fossa M. Design and optimisation of impedance probes for void fraction measurements[J]. Flow Measurement and Instrumentation, 2003, 14(4):139–149. |

| [7] | Dang R R, Zhao D S, Li L P, et al. The flow measurement of multiphase flow based on the conductance sensor[J]. Modern Instrumentation, 2012, 1(4):35–40. DOI:10.4236/mi.2012.14005 |

| [8] | Abouelwafa M S A, Kendall E J M. The use of capacitance sensors for phase percentage determination in multiphase pipelines[J]. IEEE Transactions on Instrumentation and Measurement, 1980, 29(1):24–27. DOI:10.1109/TIM.1980.4314856 |

| [9] | Jaworek A, Krupa A. Gas/liquid ratio measurements by RF resonance capacitance sensor[J]. Sensors and Actuators A:Physical, 2004, 113(2):133–139. DOI:10.1016/j.sna.2004.02.006 |

| [10] | Reis E D, Cunha D S. Experimental study on different configurations of capacitive sensors for measuring the volumetric concentration in two-phase flows[J]. Flow Measurement and Instrumentation, 2014, 37:127–134. DOI:10.1016/j.flowmeasinst.2014.04.001 |

| [11] | Wu H, Tan C, Dong X, et al. Design of a conductance and capacitance combination sensor for water holdup measurement in oil-water two-phase flow[J]. Flow Measurement and Instrumentation, 2015, 46(B):218–229. |

| [12] | 施艳艳, 董峰, 谭超. 两相流测量中环形电导传感器特性研究[J]. 中国电机工程学报, 2010, 30(17):62–66. |

| [13] | 董虓霄, 谭超, 董峰. 油水两相流含水率测量组合传感器[J]. 工程热物理学报, 2015, 36(7):1487–1491. |

| [14] | Yang W Q. Hardware design of electrical capacitance tomography systems[J]. Measurement Science and Technology, 1996, 7(3):225–232. DOI:10.1088/0957-0233/7/3/003 |

| [15] | Trallero J L, Sarica C, Brill J P. A study of oil/water flow patterns in horizontal pipes[J]. SPE Production & Facilities, 1997, 12(3):165–172. |

2017, Vol. 34

2017, Vol. 34